羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的制备与表征

2021-12-21陈京环刘金刚侯磊磊苏艳群张瑞娟许泽红

陈京环 刘金刚,* 侯磊磊 苏艳群 张瑞娟 许泽红

(1.中国制浆造纸研究院有限公司,北京,100102;2.制浆造纸国家工程实验室,北京,100102)

微纤化纤维素是一种具有纳米尺度的、可再生、可生物降解的天然纤维素纤维,其优异的力学性能、较低的密度和热膨胀系数、较高比表面积和长径比及可调节的表面化学性质等,使之在复合材料领域具有广阔的应用前景[1-2]。微纤化纤维素表面富含羟基,纤维间可通过氢键作用形成致密的网络结构,利用微纤化纤维素易改性、易成膜的特性,可作为基体材料与无机导电物质或有机导电高分子复合制备功能型的复合材料[3-4],应用于防静电、电磁屏蔽、储能器件、传感器等领域[5-6]。

已有研究表明,碳材料如石墨烯与导电聚合物聚苯胺复合时会产生协同作用,但石墨烯、聚苯胺本身成膜性和柔韧性较差,限制了其在柔性导电材料等方面的应用,为此引入成膜性好的微纤化纤维素受到了广泛关注。目前,已有多种微纤化纤维素被用于与导电物质复合制备成各种导电材料。Luo等人[7]以细菌纤维素为基体,将石墨烯混合到培养液中制得了细菌纤维素/石墨烯复合凝胶,再在凝胶表面聚合吸附聚苯胺构建了细菌纤维素/石墨烯/聚苯胺纳米复合材料。刘红霞等人[8]以纤维素纳米晶体(CNC)为基材,先将聚苯胺包覆在CNC上,然后与石墨烯共混制备了聚苯胺包覆CNC/石墨烯复合电极材料。Zhang等人[9]以TEMPO氧化的纤维素纳米纤丝(CNF)为基材,将CNF悬浮液与石墨烯和聚苯胺混合后冷冻干燥制备了纳米纤维素/石墨烯/聚苯胺复合气凝胶。刘馨月等人[10]以羧甲基纤维素纳米纤丝为基体,先与石墨烯混合、冷冻干燥制得复合气凝胶后,再在气凝胶表面溶液聚合苯胺,制备了纤维素纳米纤丝-石墨烯/聚苯胺复合气凝胶。陈梓润等人[11]以氯乙酸钠法剑麻纳米纤维素为基材,与石墨烯和聚苯胺溶液机械共混后制备了剑麻纳米纤维素/石墨烯/聚苯胺复合材料。

为了进一步拓宽可用于复合导电物质的微纤化纤维素种类,本课题组采用羧乙基化法制备了微纤化纤维素[12],该方法适应性广[13],所得羧乙基微纤化纤维素具有良好的成膜性和可调控性[14-15]。另外,在成膜方法上,本研究没有采用耗时较长的真空抽滤法,而是采用了耗时较短的棒涂法,以利用羧乙基微纤化纤维素良好的成膜特性。本研究以羧乙基微纤化纤维素为基体,通过棒涂法分别采用物理共混法制备了羧乙基微纤化纤维素/石墨烯复合膜,采用化学原位吸附聚合制备了羧乙基微纤化纤维素/聚苯胺复合膜,最后采用物理共混与化学原位吸附聚合相结合的方法制备了羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜。分析对比了所得膜的微观形貌、化学结构、耐水性、热稳定性、力学性能和电化学性能,探讨了羧乙基微纤化纤维素基体中石墨烯和聚苯胺的协同效应。

1 实 验

1.1 实验试剂及原料

印尼小叶牌漂白硫酸盐阔叶木浆,干度94.6%,聚合度697;石墨烯微片聚集体(表面积300 m2/g),购自国药集团化学试剂有限公司;苯胺、盐酸、过硫酸铵,均为分析纯,购自北京化工厂有限责任公司;去离子水,实验室自制。

1.2 实验方法

1.2.1 羧乙基微纤化纤维素的制备

称取绝干质量为100 g的漂白硫酸盐阔叶木浆,撕成碎片,浸泡在500 g质量分数20%的氢氧化钠溶液中,搅拌使纸浆全部分散均匀,然后将300 g质量分数25%丙烯酰胺溶液倒入上述已分散好的悬浮液中。搅拌均匀后,用浆袋将浆料浓缩至浆浓20%,挤出的滤液可重复使用。将浓缩后的浆料放入高浓混合反应器中,在90℃下反应1.5 h。反应结束后,用清水将浆料洗涤直至中性,并用水稀释至浆浓为3%,使用纳米精细研磨机(KCA6-2J,日本Masuko)在1500 r/min转速下反复研磨,直至在光学显微镜下看不到明显纤维为止,得到羧乙基微纤化纤维素。

1.2.2 羧乙基微纤化纤维素/石墨烯复合膜的制备

称取适量羧乙基微纤化纤维素悬浮液,加入一定量的石墨烯粉末,充分搅拌均匀。离心脱泡后,采用棒涂成型法将混合液涂成湿膜,夹在吸水性滤纸中,放入恒温鼓风干燥箱中,在65℃下恒温干燥30 min。然后在95℃下真空热压15~20 min,即得到羧乙基微纤化纤维素/石墨烯复合膜。根据石墨烯(GR)占羧乙基微纤化纤维素(MFC)的比例,复合膜分别标记为MFC、MFC+10%GR、MFC+30%GR、MFC+50%GR。

1.2.3 羧乙基微纤化纤维素/聚苯胺复合膜的制备

称取适量羧乙基微纤化纤维素悬浮液,加入一定量的苯胺,在冰浴中充分搅拌并滴加盐酸至pH值为2。搅拌下缓慢滴加过硫酸铵溶液,继续在冰浴中反应2 h。将反应完后的混合液离心脱泡,采用棒涂成型法涂成湿膜,夹在吸水性滤纸中,放入恒温鼓风干燥箱中,在65℃下恒温干燥60 min。然后将半干的复合膜放入清水中浸泡脱酸,再在95℃下真空热压15~20 min,即可得到羧乙基微纤化纤维素/聚苯胺复合膜。根据聚苯胺(PA)占羧乙基微纤化纤维素(MFC)的比例,复合膜分别标记为MFC+10%PA、MFC+30%PA、MFC+50%PA。

1.2.4 羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的制备

称取适量羧乙基微纤化纤维素悬浮液,加入一定量的石墨烯粉末,充分搅拌均匀,再加入一定量的苯胺,在冰浴中充分搅拌并滴加盐酸至pH值为2。搅拌下缓慢滴加过硫酸铵溶液,继续在冰浴中反应2 h。将反应完后的混合液离心脱泡,采用棒涂成型法涂成湿膜,夹在吸水性滤纸中,放入恒温鼓风干燥箱中,在65℃下恒温干燥60 min。然后将半干的复合膜放入清水中浸泡脱酸,再在95℃下真空热压15~20 min,即可得到羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜。根据石墨烯(GR)、聚苯胺(PA)占羧乙基微纤化纤维素(MFC)的比例,复合膜分别标记为MFC+10%GR+10%PA、MFC+10%GR+30%PA、MFC+30%GR+10%PA。

1.3 复合膜的表征

复合膜的厚度和紧度依照GB/T 451.3—2001进行测定,定量按照GB/T 451.2—2002进行测定,力学性能按照GB/T 12914—2008进行测定。

复合膜的微观形貌采用扫描电子显微镜(SEM,S-3400N,日本Hitachi)进行观察,观察前先用离子溅射仪对膜的表面和横截面进行喷金处理。采用全自动接触角测量仪(DSA20,德国Krϋss Optronic)测定复合膜的水接触角。采用傅里叶变换红外光谱仪(FT-IR,Tensor 37,德国Bruker)和衰减全反射(ATR)在700~4000 cm-1范围内分析复合膜的化学结构。采用热重法测定样品的热稳定性能,载气为50 mL/min高纯氮气,升温速率为10℃/min,测试温度范围为30~800℃。

复合膜的电化学性能采用电化学工作站(CHI660E,上海辰华仪器有限公司)进行循环伏安测试和恒电流充放电测试,对电极为铂片,参比电极为饱和甘汞电极,电解液为1 mol/L的H2SO4溶液,室温下测试。复合膜的质量比电容(Cs)根据恒电流充放电曲线由式(1)计算得到。

式中,Cs为质量比电容,F/g;I为电流,A;∆t为放电时间,s;m为电极中活性物质的质量,g;∆V为电位窗口,V。

2 结果与讨论

2.1 物理共混制备羧乙基微纤化纤维素/石墨烯复合膜

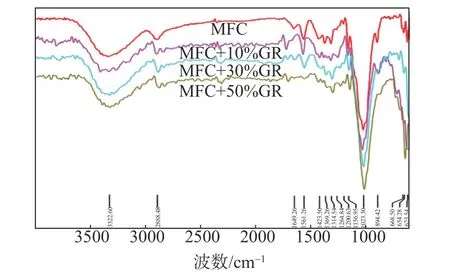

图1为羧乙基微纤化纤维素/石墨烯复合膜FT-IR谱图。由图1可见,复合石墨烯后,复合膜在1649 cm-1处出现了石墨烯碳骨架特征峰,说明羧乙基微纤化纤维素与石墨烯得到了较为充分的复合。

图1 羧乙基微纤化纤维素/石墨烯复合膜的FT-IR谱图Fig.1 FT-IR spectra of carboxyethyl microfibrillated cellulose/graphene composite films

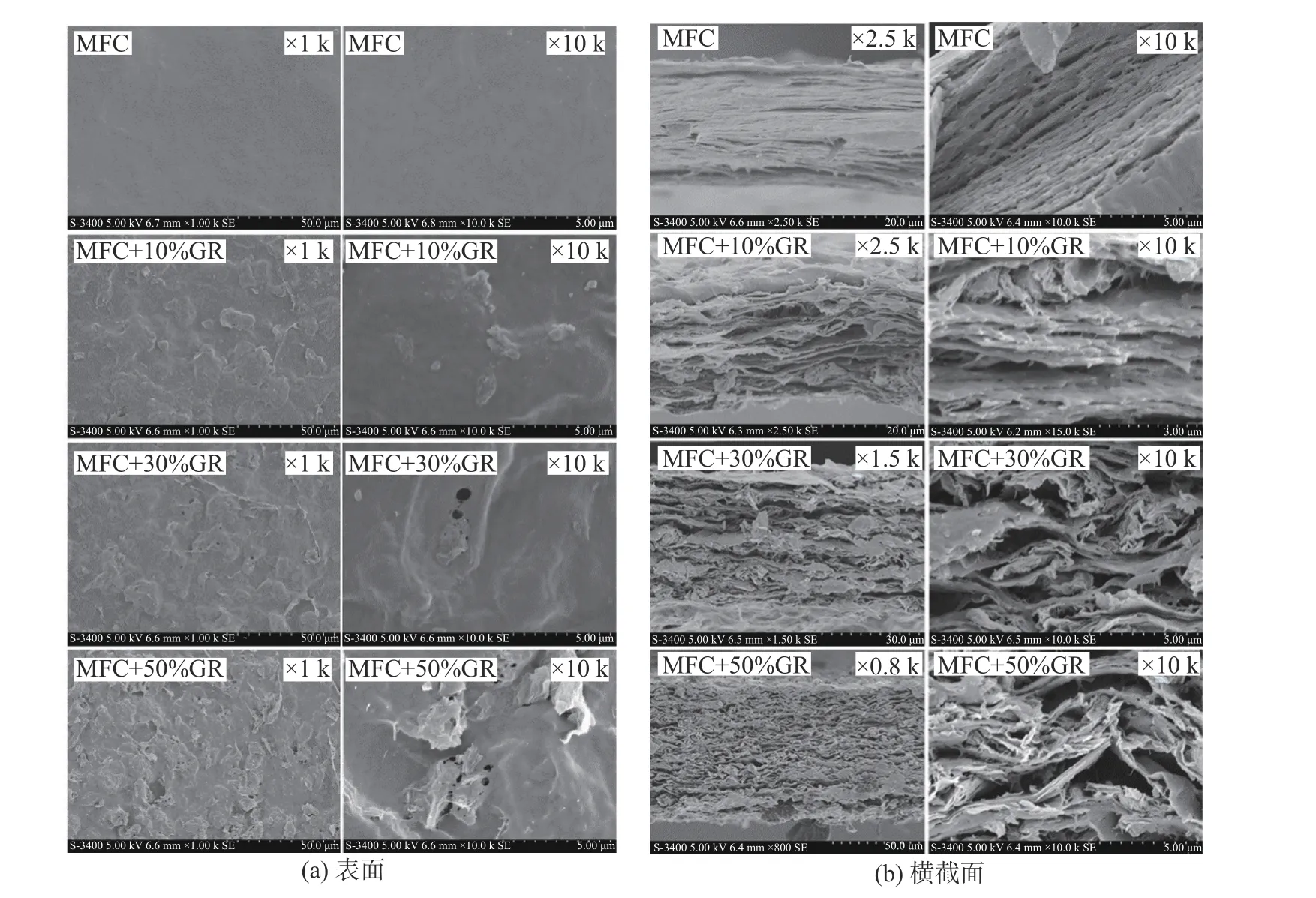

图2为羧乙基微纤化纤维素/石墨烯复合膜SEM图。由图2(a)可知,随着石墨烯含量的增加,复合膜表面逐渐变得粗糙不平,且出现明显孔洞,说明石墨烯的存在会影响羧乙基微纤化纤维素之间的结合。从图2(b)可见,石墨烯片层穿插在羧乙基微纤化纤维素膜中间,降低了膜的致密性,使膜的厚度明显增加。

图2 羧乙基微纤化纤维素/石墨烯复合膜SEM图Fig.2 SEM images of carboxyethyl microfibrillated cellulose/graphene composite films

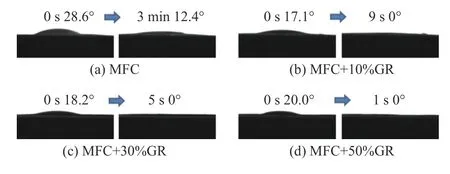

石墨烯的加入还改变了羧乙基微纤化纤维素膜的表面水接触角,具体结果见图3。由于羧乙基微纤化纤维素表面具有丰富的羟基和部分羧乙基,对水具有一定的亲和力,但同时也有利于形成致密的膜表面,羧乙基微纤化纤维素的瞬间水接触角为28.6°,3 min后水接触角降低至12.4°。石墨烯的加入影响了干燥过程中羧乙基微纤化纤维素之间氢键的形成,使膜变得粗糙、疏松,表面和内部出现孔洞,液滴更易渗透到膜内部。由图3可见,石墨烯含量越高,水接触角变为0所需的时间越短。

图3 羧乙基微纤化纤维素/石墨烯复合膜水接触角随时间的变化Fig.3 Change of water contact angle of carboxyethyl microfibrillated cellulose/graphene composite films with time

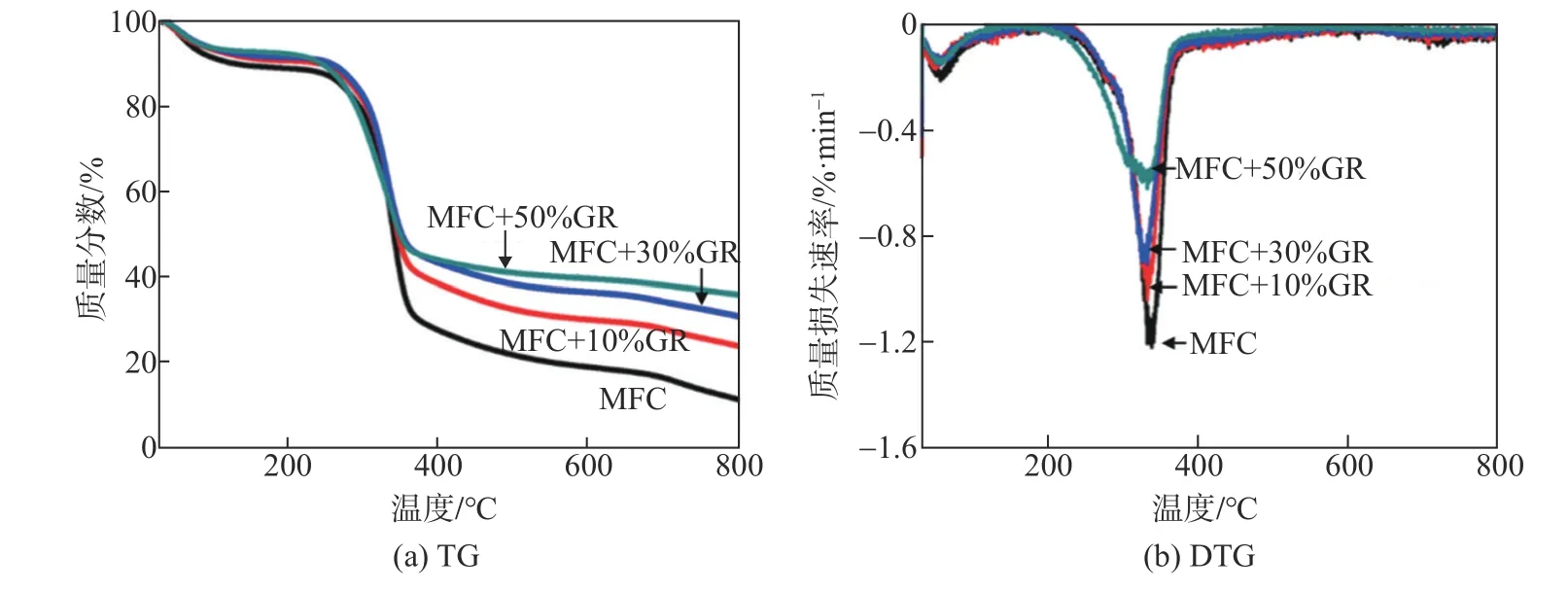

石墨烯具有良好的热稳定性,将其与羧乙基微纤化纤维素复合后可以改善复合膜的热稳定性。图4为羧乙基微纤化纤维素/石墨烯复合膜的热稳定性图。由图4可见,随着石墨烯含量的增加,起始分解温度略有增加,但在最大分解温度下的质量损失明显降低,最后的残留质量显著增加。

图4 羧乙基微纤化纤维素/石墨烯复合膜的热稳定性Fig.4 Thermal stability of carboxyethyl microfibrillated cellulose/graphene composite films

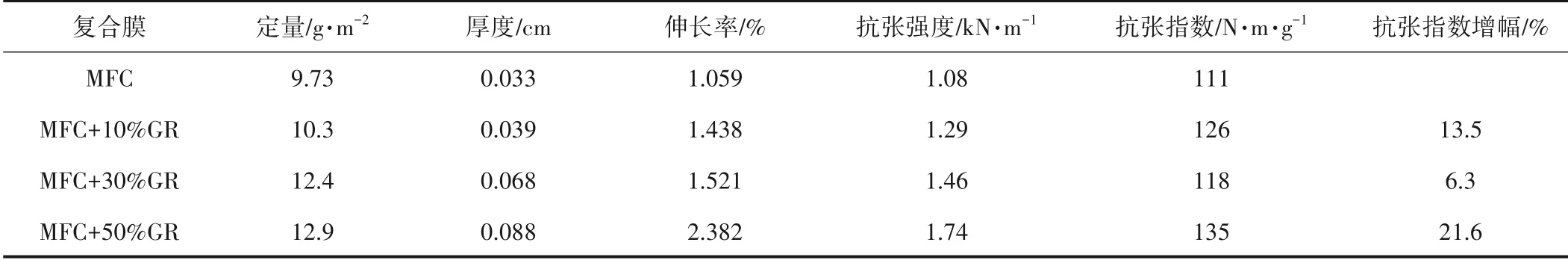

石墨烯的加入虽然降低了羧乙基微纤化纤维素膜的致密性,但由于石墨烯与羧乙基微纤化纤维素之间存在一定结合,且石墨烯本身强度很高,因此石墨烯的加入不仅没有降低羧乙基微纤化纤维素膜的力学性能,还起到了一定的增强作用(见表1),复合膜的伸长率和抗张强度均有明显提高。

表1 羧乙基微纤化纤维素/石墨烯复合膜的力学性能Table 1 Mechanical Properties of carboxyethyl microfibrillated cellulose/graphene composite films

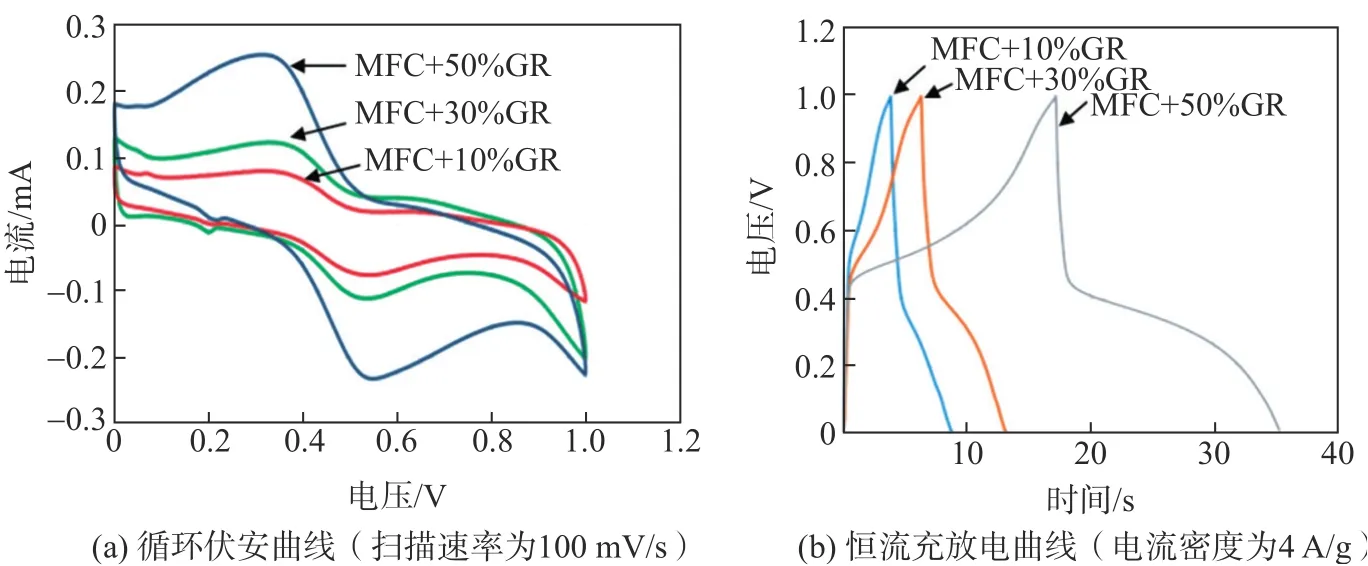

图5为羧乙基微纤化纤维素/石墨烯复合膜的电化学性能。从图5(a)可以看出,曲线在0.3 V和0.5 V处分别出现了氧化峰和还原峰,说明复合膜在循环伏安扫描过程中发生了氧化还原反应,在相同的扫描速率下,石墨烯含量越高,氧化峰和还原峰越明显,图像越接近矩形,面积也越大,说明石墨烯的加入有利于提高复合膜的电化学性能。复合膜的恒电流充放电曲线见图5(b),相同的电流密度下,石墨烯含量越高的复合膜充放电时间越长。根据恒电流充放电曲线计算出不同石墨烯含量的复合膜质量比电容分别为22、30和67 F/g。可知,石墨烯的加入提高了羧乙基微纤化纤维素/石墨烯复合膜的电化学性能。

图5 羧乙基微纤化纤维素/石墨烯复合膜的电化学性能Fig.5 Electrochemical properties of carboxyethyl microfibrillated cellulose/graphene composite films

2.2 化学原位吸附聚合制备羧乙基微纤化纤维素/聚苯胺复合膜

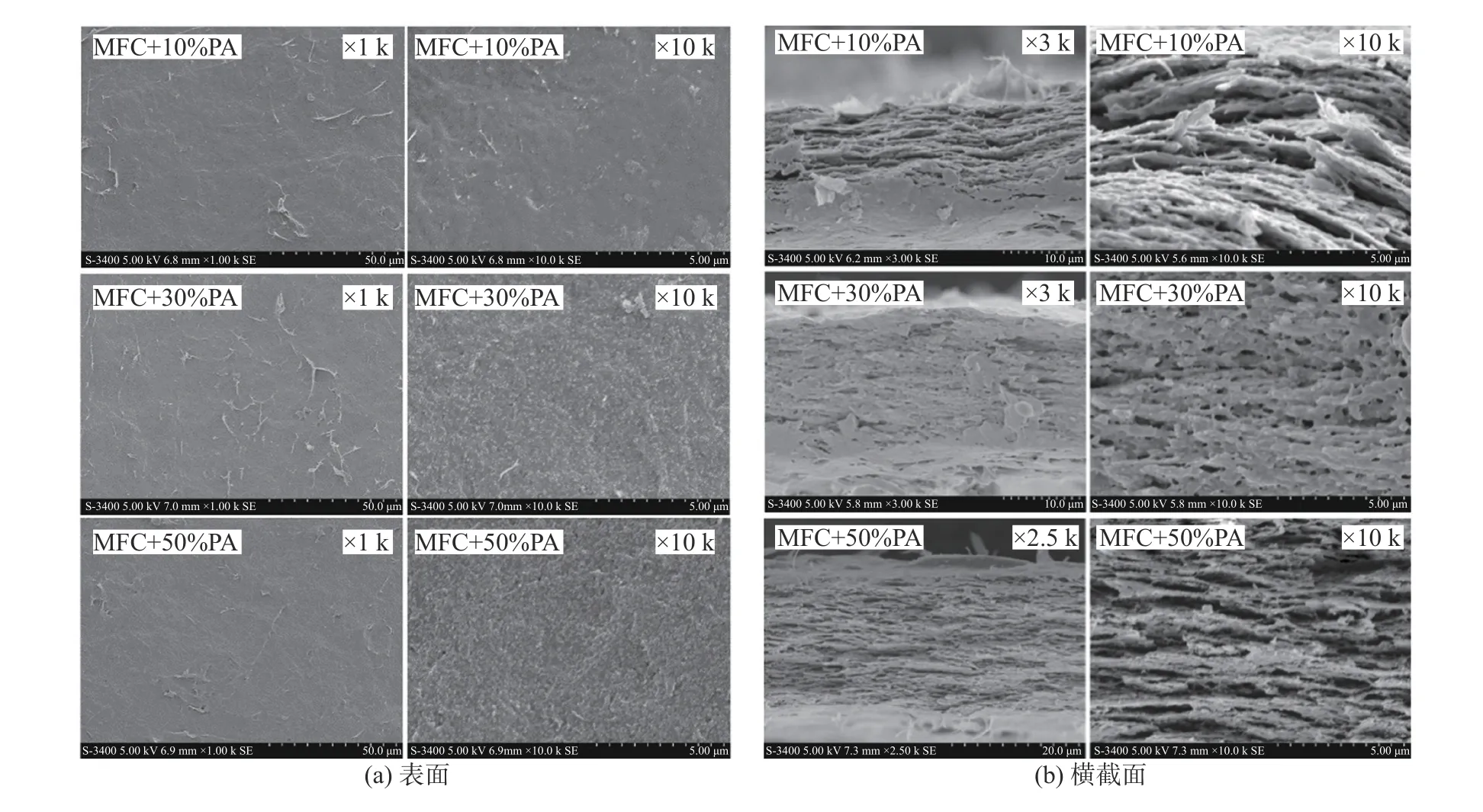

图6为羧乙基微纤化纤维素/聚苯胺复合膜SEM图。由图6(a)可知,随着聚苯胺含量的增加,复合膜表面没有太大的变化,在放大的图片中可以看到吸附在膜表面的聚苯胺纳米颗粒。从图6(b)可见,复合膜的致密性未受太大影响,说明聚苯胺的存在不会影响羧乙基微纤化纤维素之间的结合。

图6 羧乙基微纤化纤维素/聚苯胺复合膜SEM图Fig.6 SEM images of carboxyethyl microfibrillated cellulose/polyaniline composite films

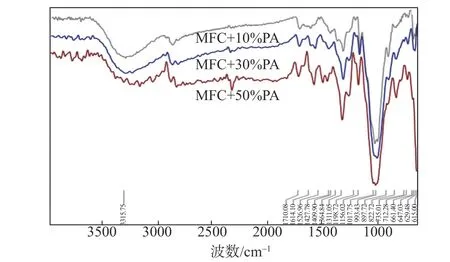

图7为羧乙基微纤化纤维素/聚苯胺复合膜的FT-IR谱图。由图7可见,吸附聚合聚苯胺后,复合膜在1526、1427和1198 cm-1处出现了聚苯胺的特征峰,分别对应醌环和苯环中的C=C伸缩振动峰和次级芳香胺的C—N伸缩振动峰,说明羧乙基微纤化纤维素与聚苯胺得到了较为充分的复合。

图7 羧乙基微纤化纤维素/聚苯胺复合膜的FT-IR谱图Fig.7 FT-IR spectra of carboxyethyl microfibrillated cellulose/polyaniline composite films

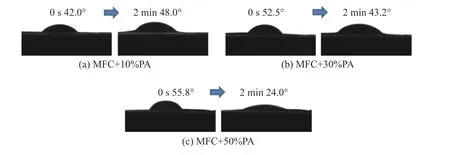

聚苯胺的吸附聚合对羧乙基微纤化纤维素膜的表面耐水性能也具有一定的影响(见图8)。羧乙基微纤化纤维素膜的瞬间水接触角为28.6°,3 min后的水接触角为12.4°。而吸附聚合聚苯胺后,由于膜的致密性并未受影响,且由于聚苯胺纳米颗粒的包覆,复合膜的表面瞬间水接触角可提高到42.0°,甚至55.8°,且耐水性明显增加。

图8 羧乙基微纤化纤维素/聚苯胺复合膜水接触角随时间的变化Fig.8 Change of water contact angle of carboxyethyl microfibrillated cellulose/polyaniline composite films with time

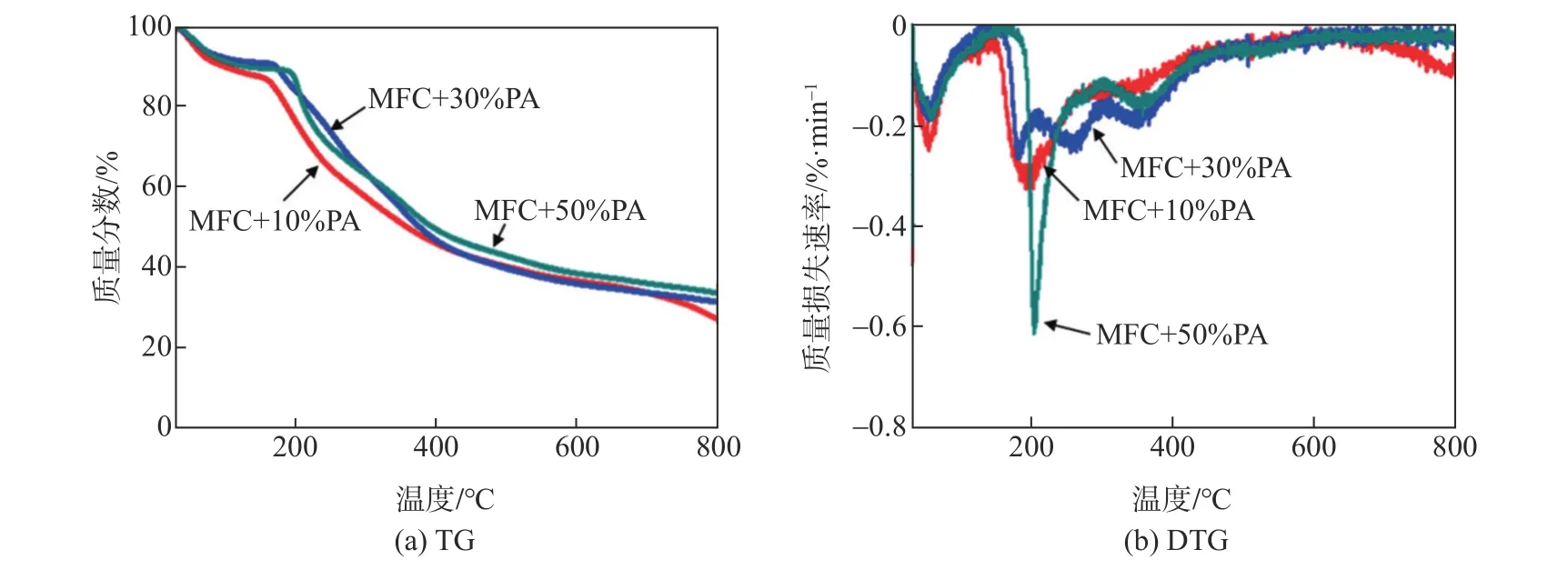

聚苯胺的吸附聚合对羧乙基微纤化纤维素膜的热稳定性影响较大(见图9)。MFC的最大热失重出现在370℃左右,但羧乙基微纤化纤维素/聚苯胺复合膜中,由于羧乙基微纤化纤维素被聚苯胺包覆,复合膜更多体现出了聚苯胺的热失重过程。起始分解温度和最大分解温度均明显提前,但质量损失速率明显减弱,最后的残余质量显著增加。

图9 羧乙基微纤化纤维素/聚苯胺复合膜的热稳定性Fig.9 Thermal stability of carboxyethyl microfibrillated cellulose/polyaniline composite films

由于聚苯胺的原位吸附聚合没有影响羧乙基微纤化纤维素之间的结合和膜的致密性,且聚苯胺在一定程度上还起到了黏合剂的作用,包覆在羧乙基微纤化纤维素的表面,使其不易发生断裂,因此对羧乙基微纤化纤维素膜的力学性能起到了明显的增强作用(见表2),复合膜的伸长率和抗张强度均有明显提高。

表2 羧乙基微纤化纤维素/聚苯胺复合膜的力学性能Table 2 Mechanical Properties of carboxyethyl microfibrillated cellulose//polyaniline composite films

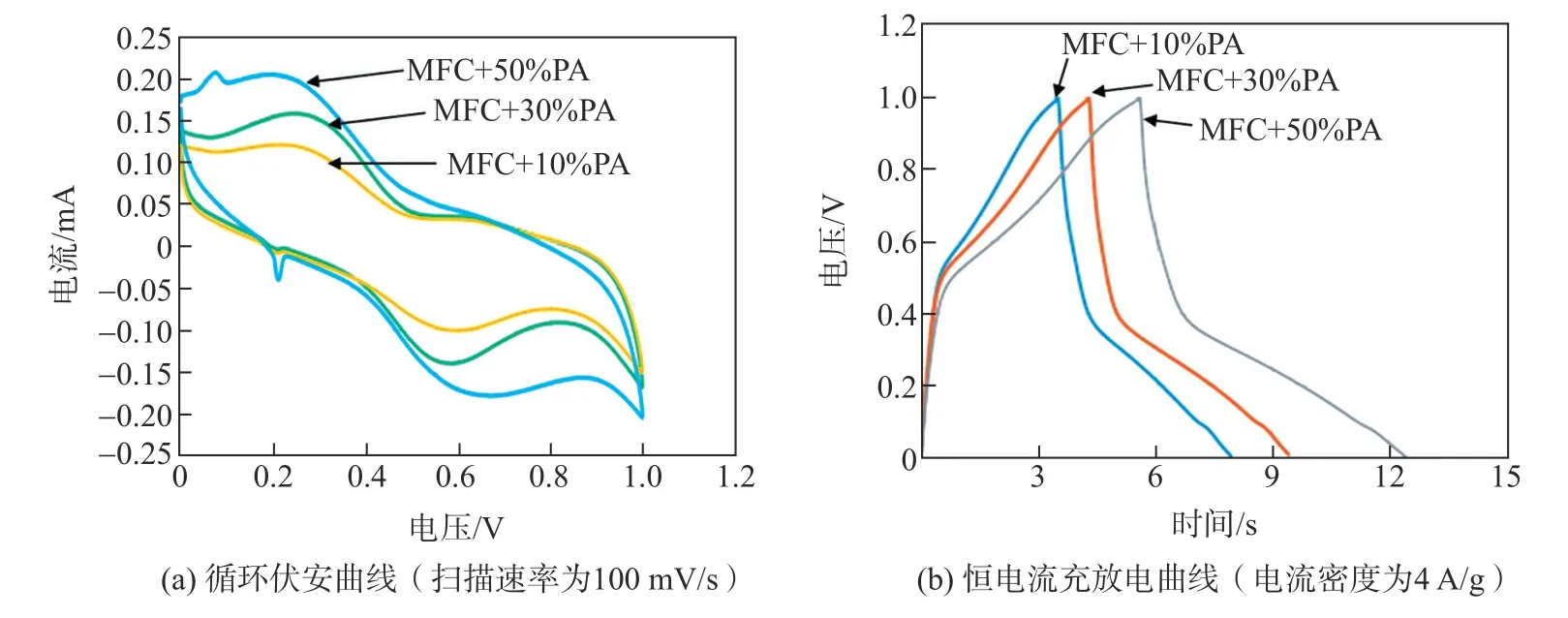

图10为羧乙基微纤化纤维素/聚苯胺复合膜的电化学性能。从图10(a)可以看出,曲线在0.3 V和0.6 V分别出现了氧化峰和还原峰,在相同的扫描速率下,聚苯胺含量越高,面积也越大,说明聚苯胺的加入也有利于提高复合膜的电化学性能。复合膜的恒流充放电曲线见图10(b),相同的电流密度下,聚苯胺含量越高的复合膜充放电时间越长。根据恒流充放电曲线计算出复合膜的质量比电容分别为16、19和25 F/g。与羧乙基微纤化纤维素/石墨烯复合膜相比,羧乙基微纤化纤维素/聚苯胺复合膜的电化学性能较低,这可能与膜的孔隙结构有关。羧乙基微纤化纤维素/聚苯胺复合膜的结构相对较为致密,而羧乙基微纤化纤维素/石墨烯复合膜更加蓬松,其多孔隙结构有利于与电解液的充分接触。

图10 羧乙基微纤化纤维素/聚苯胺复合膜的电化学性能Fig.10 Electrochemical properties of carboxyethyl microfibrillated cellulose/polyaniline composite films

2.3 羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的性能

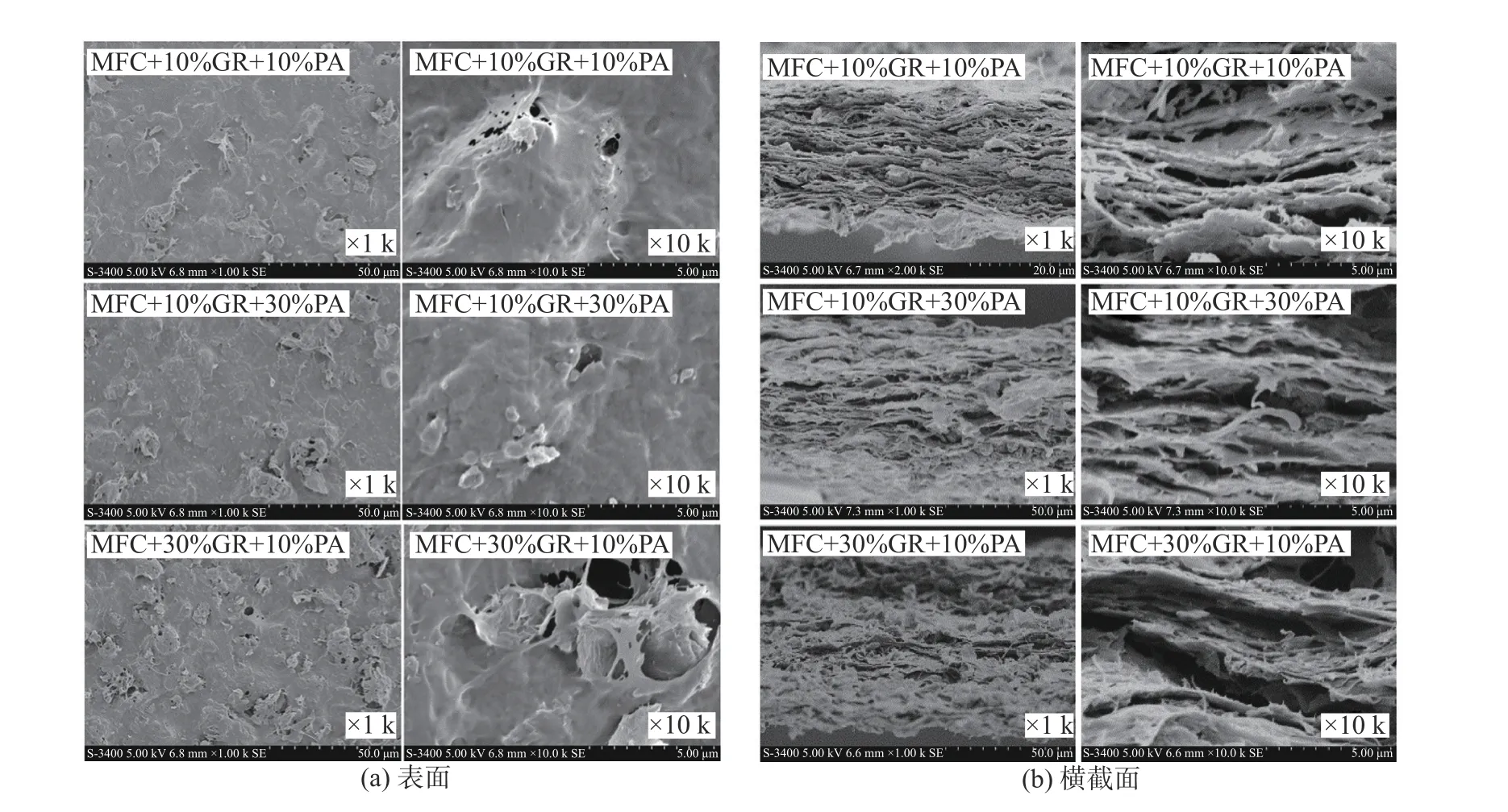

图11为羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的SEM图。由图11可知,当复合膜中含有10%的石墨烯和10%的聚苯胺时,复合膜表面有少许较小的孔洞,横截面为层状,较羧乙基微纤化纤维素疏松。当继续增加石墨烯或聚苯胺时,膜表面的孔洞明显增大,横截面结构也变得更为疏松。说明羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜中聚苯胺和石墨烯的存在会对羧乙基微纤化纤维素之间的结合产生影响。

图11 羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的SEM图Fig.11 SEM images of carboxyethyl microfibrillated cellulose/graphene/polyaniline composite films

图12为羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的FT-IR谱图。由图12可见,复合聚苯胺和石墨烯后,复合膜中包含了羧乙基微纤化纤维素、聚苯胺和石墨烯的特征吸收峰,说明了羧乙基微纤化纤维素与聚苯胺、石墨烯得到了较为充分的复合。

图12 羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的FT-IR谱图Fig.12 FT-IR spectra of carboxyethyl microfibrillated cellulose/graphene/polyaniline composite films

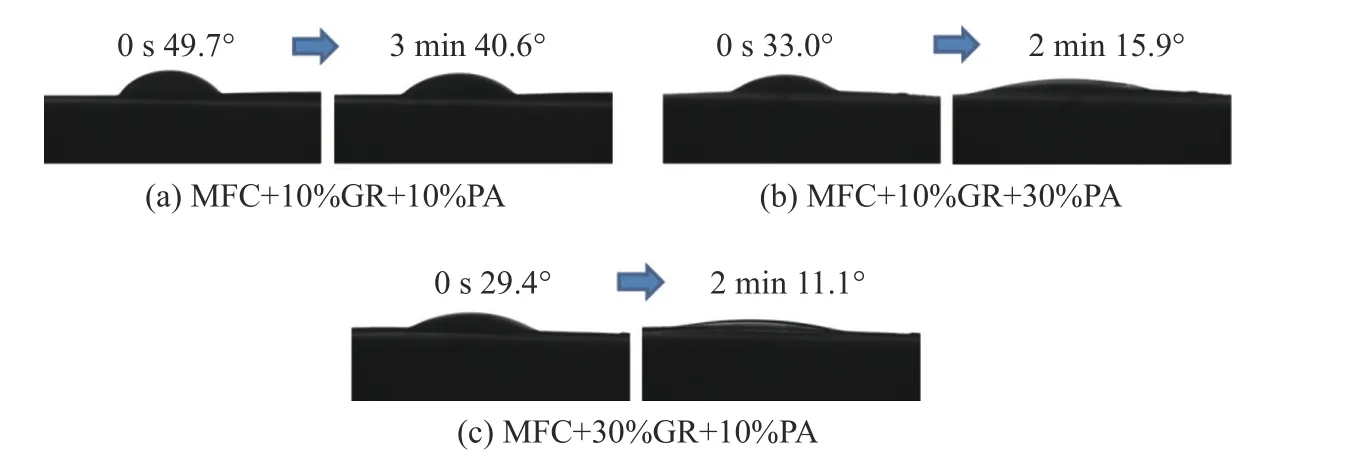

羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的表面耐水性能与膜中石墨烯和聚苯胺的含量有一定关系(见图13)。含有10%聚苯胺和10%石墨烯的复合膜的表面瞬间水接触角最高,为49.7°,且稳定性最好。当聚苯胺或石墨烯的含量增加到30%时,复合膜的表面瞬间水接触角均有所下降,且稳定性明显变差,这可能与膜表面较大的孔隙结构有关。

图13 羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的水接触角及其随时间的变化Fig.13 Change of water contact angle of carboxyethyl microfibrillated cellulose/graphene/polyaniline composite films with time

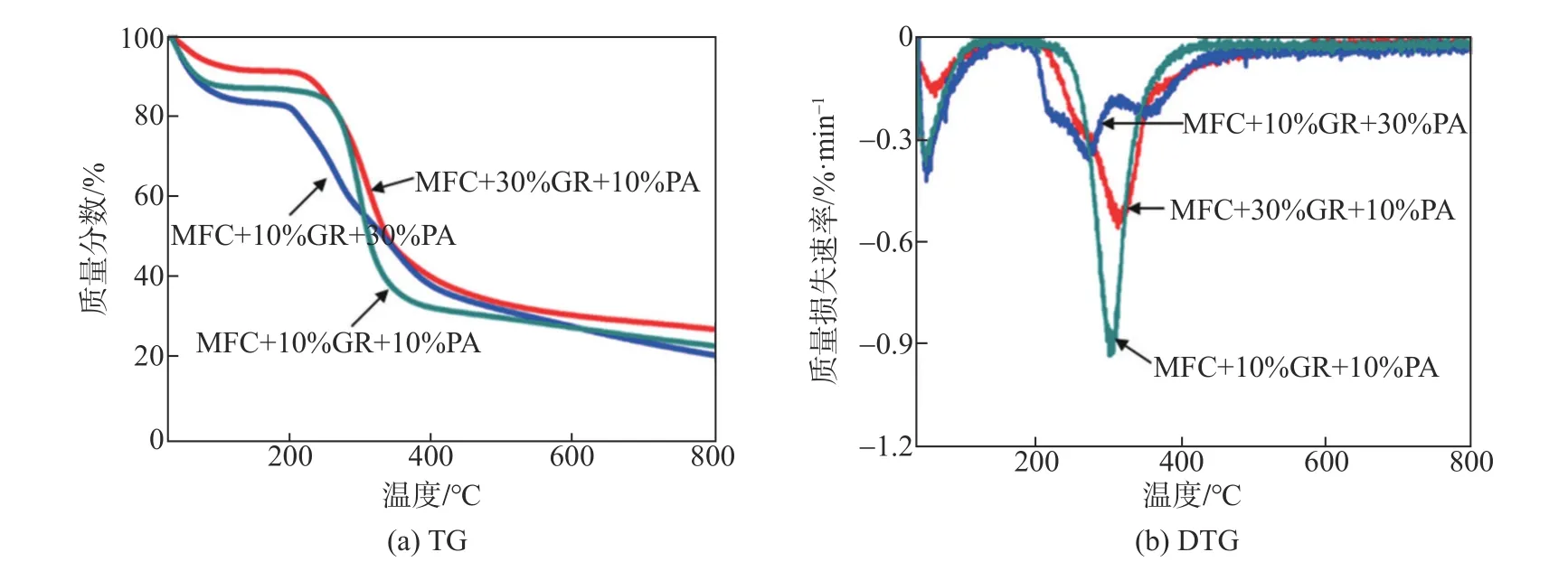

石墨烯和聚苯胺的含量对羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的热稳定性具有一定的影响,见图14。聚苯胺的存在使复合膜的起始分解温度和最大分解温度均降低,聚苯胺的含量越多,降低的越显著。石墨烯的存在减少了最大分解温度下的质量损失,石墨烯的含量越多,质量损失越小。

图14 羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的热稳定性Fig.14 Thermal stability of carboxyethyl microfibrillated cellulose/graphene/polyaniline composite films

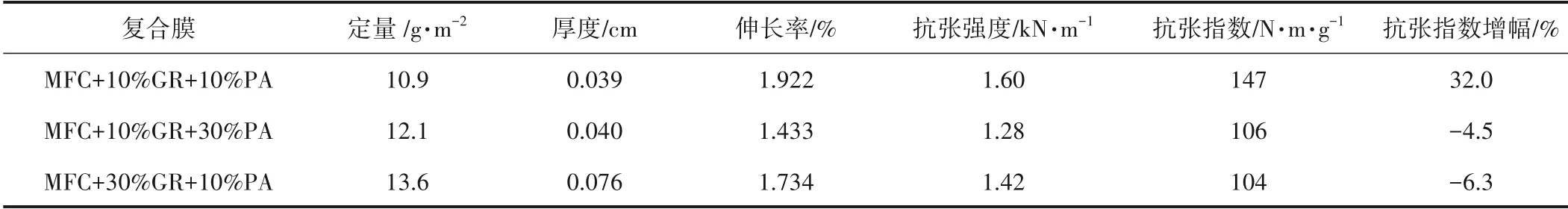

表3为羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的力学性能。从表3可以看出,当羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜中石墨烯和聚苯胺的含量均为10%时,二者对羧乙基微纤化纤维素膜起到了增强作用,膜的抗张指数增幅为32.4%。但继续增加石墨烯或聚苯胺含量,复合膜的强度性能反而下降,这可能与膜的孔隙结构增加、致密性下降有关。

表3 羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的力学性能Table 3 Mechanical Properties of carboxyethyl microfibrillated cellulose/graphene/polyaniline composite films

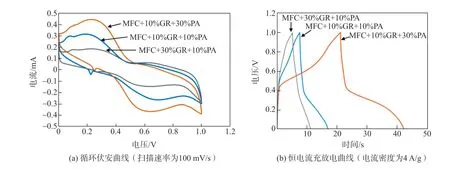

图15为羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的电化学性能。从图15(a)可以看出,曲线在0.25 V和0.6 V分别出现了氧化峰和还原峰,在相同的扫描速率下,石墨烯含量10%且聚苯胺含量30%时,图像面积最大,说明此时石墨烯与聚苯胺的添加比例有利于提高复合膜的电化学性能。复合膜的恒电流充放电曲线见图15(b),相同的电流密度下,石墨烯含量为10%且聚苯胺含量为30%时,复合膜充放电时间最长。根据恒电流充放电曲线计算出复合膜的质量比电容分别为35 F/g(MFC+10%GR+10%PA)、76 F/g(MFC+10%GR+30%PA)和26 F/g(MFC+30%GR+10%PA)。可见,当石墨烯含量为10%且聚苯胺含量30%时,复合膜的质量比电容(76 F/g)高于石墨烯含量为10%的羧乙基微纤化纤维素/石墨烯复合膜的质量比电容(22 F/g)和聚苯胺含量为30%的羧乙基微纤化纤维素/聚苯胺复合膜的质量比电容(19 F/g)之和。由此可见,石墨烯与聚苯胺复合产生了协同作用。协同增效的原因可能是石墨烯能缓解聚苯胺的结构缺陷[16],聚苯胺在充放电循环过程中其结构易出现溶胀和收缩行为,而结构稳定的石墨烯可以与聚苯胺主链上的共轭基团通过静电、π-π共轭以及氢键等作用结合,克服聚苯胺结构的不稳定性,从而表现出良好的协同作用。另外,石墨烯的片层结构能够增加复合膜的疏松度、丰富膜的孔隙结构,可以更充分地与电解液接触。同时,聚苯胺吸附分散在石墨烯和羧乙基微纤化纤维素表面,为电子的传递提供了通路。在二者的共同作用下,复合膜的电化学性能显著提高。本研究所得复合膜的质量比电容较低,可能原因有两个:一是复合膜中导电物质的含量较低,二是由于羧乙基微纤化纤维素优异的成膜性能导致复合膜表面非常光滑致密,影响了电解液的渗透。

图15 羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的电化学性能Fig.15 Electrochemical properties of carboxyethyl microfibrillated cellulose/graphene/polyaniline composite films

3 结论

本研究首先采用物理共混法制备了羧乙基微纤化纤维素/石墨烯复合膜,然后采用化学原位吸附聚合法制备了羧乙基微纤化纤维素/聚苯胺复合膜,最后采用物理共混与化学原位吸附聚合相结合的方法制备了羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜。

3.1 通过物理共混,羧乙基微纤化纤维素与石墨烯得到了较为充分的复合,随着石墨烯含量由10%增加至50%,复合膜表面的粗糙度增加,横截面更具有层次,膜表面的耐水性能下降,复合膜的热稳定性增加,其伸长率和抗张强度均有明显提高,复合膜的电化学性能得到改善。

3.2 通过化学原位聚合可将10%、30%或50%的聚苯胺吸附在羧乙基微纤化纤维素上,羧乙基微纤化纤维素/聚苯胺复合膜的表面可见聚苯胺纳米颗粒,膜内部致密的孔隙结构也发生了变化。复合膜的表面瞬间水接触角显著提高,且耐水性明显增加。复合膜的热稳定性有所降低,伸长率和抗张强度均有明显提高。聚苯胺的吸附聚合提高了羧乙基微纤化纤维素膜的电化学性能。

3.3 由物理共混与化学原位吸附聚合相结合的方法制备的羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜,表面出现少许孔洞,横截面为层状,较为疏松。复合10%的聚苯胺和10%的石墨烯后,复合膜的表面瞬间水接触角最高,且膜的强度性能最好。与羧乙基微纤化纤维素/聚苯胺复合膜相比,羧乙基微纤化纤维素/石墨烯/聚苯胺复合膜的热稳定性有所增加。当复合膜中石墨烯含量10%、聚苯胺含量30%时,二者起到明显的协同作用,此时复合膜具有最好的电化学性能。