w(CaO)/w(Al2O3)对钙铝基保护渣结晶性能的影响

2021-12-21刘承军张江浩姜茂发

亓 捷, 刘承军, 张江浩, 姜茂发

(1. 东北大学 多金属共生矿生态化冶金教育部重点实验室, 辽宁 沈阳 110819; 2. 东北大学 冶金学院, 辽宁 沈阳 110819)

随着各行业对钢材性能要求的不断提高以及炼钢技术的不断进步,先进特种钢得到不断研发.代表性的钢种包括高铝钢、稀土耐热钢、电热合金以及高钛铁铬镍合金等.上述优质特殊钢具有共同的特征,即,钢中的合金质量分数远高于普通钢.高铝钢中铝的质量分数最高可达3%~5%,稀土耐热钢和稀土电热合金中的稀土质量分数可达0.1%,而825等合金中钛的最高质量分数接近1.5%[1].使用常规硅酸盐系保护渣连铸生产上述特殊钢时,结晶器中存在严重的渣钢界面反应,保护渣的成分和性能急剧恶化[2-4].为了最大程度地减少连铸过程中的渣钢界面反应,新型的钙铝基保护渣已成极具潜力的新品种[5].目前,相关学者对钙铝基保护渣的设计开发进行了广泛的基础研究,并开展了相关工业试验,铸坯质量得到明显改善[6-9].然而,在新型保护渣的工业应用过程中,仍存在润滑效果差、粘结报警等问题.主要原因之一是结晶性能控制不当.有关新型钙铝基保护渣结晶性能的调控已引起冶金工作者的关注[10-12].Zhou等[10]研究了典型助熔剂氧化钠和三氧化二硼对保护渣结晶性能的影响,明确了其影响规律及不同之处;Fu等[11]研究了钙铝比对高铝钢用CaO-Al2O3-Na2O-CaF2基渣系结晶性能的影响,在其实验渣系中,确定了最佳钙铝比的范围.针对特定组元对结晶性能影响的研究已得到开展,但仍待深入.钙铝基保护渣酸碱性的表征及其对结晶性能的影响、结晶器内受冷却作用后保护渣的动态结晶过程等问题仍未得到有效解析.

针对上述问题,本文在前期设计的低反应性钙铝基保护渣的基础上[13-15],系统研究了w(CaO)/w(Al2O3)对结晶性能的影响,分析了保护渣在连续冷却和等温过程中的结晶动力学行为和结晶相变过程.研究结果对明晰新型钙铝基保护渣的结晶行为并进行合理调控具有指导意义.

1 实 验

实验渣组成如表1所示,各试样均采用纯化学试剂经预熔、水淬制备而成.Li2CO3在710 ℃以上时可分解为Li2O,因此,Li2O以Li2CO3的形式加入,预熔过程采用氩气保护.

研究过程采用热丝法熔化析晶性能测定仪实时观测保护渣在连续降温条件和等温恒温条件下的结晶过程,并绘制相应的CCT(连续降温转变)曲线和TTT(温度时间转变)曲线.实验参数如表2所示. 在CCT曲线测试时,取约5 mg渣样均匀

表1 实验渣成分

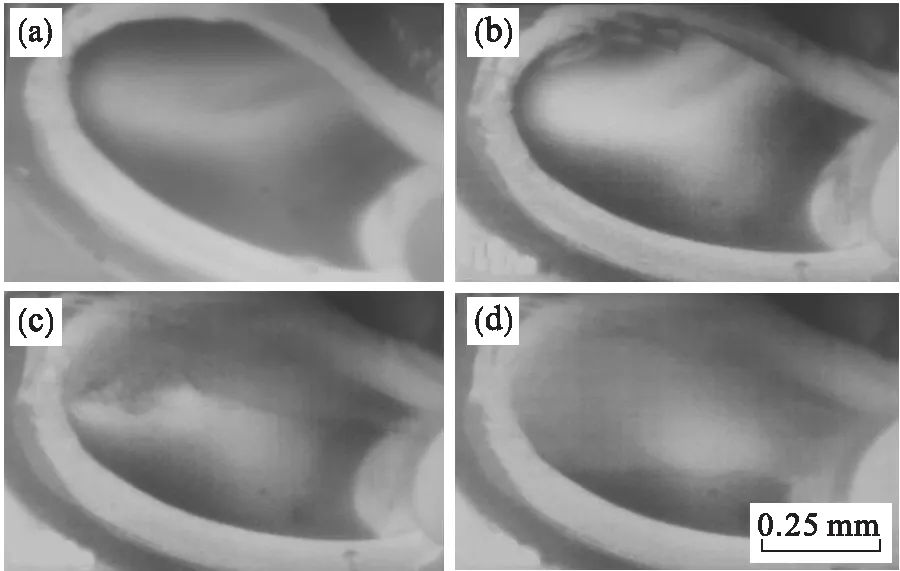

涂抹于测试用热电偶偶点处,快速升温至1 400 ℃,恒温使成分均匀,并除去渣中气泡.之后,以一定速率迅速降温,观察分析渣中开始析出晶体所对应的温度和时间.在TTT曲线测试时,渣样同样在1 400 ℃熔清后,迅速降温至特定温度并恒温,观察在恒温温度下开始析出晶体所用的时间.以01渣为例,图1为其在0.5 ℃/s条件下降温时不同时刻渣样凝固结晶情况的原位观察结果.测试过程,以渣中物相析出晶体的体积分数为5%时对应的温度为初始结晶温度.相关实验测试设备和方法在文献[16-17]中有详细介绍,不再赘述.结合测试结果,利用高温重烧炉和马弗炉,采用“预熔-降温-淬冷”法制备特定温度条件下的结晶渣样,利用PHENOM扫描电镜观察结晶物相形貌,并结合能谱分析物相组成.

表2 实验参数

图1 渣样凝固过程变化

2 结果分析与讨论

2.1 连续冷却过程w(CaO)/w(Al2O3)对结晶性能的影响

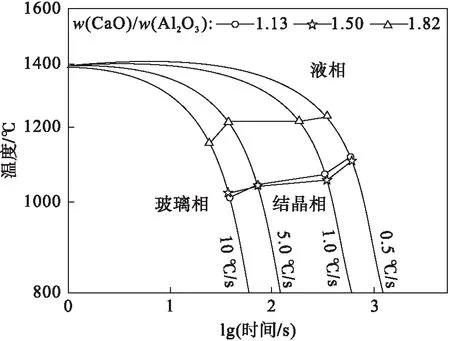

图2为不同保护渣的CCT曲线.由图可知,在冷速和温度的综合影响下,保护渣有液相、结晶相和玻璃相等不同的存在状态.随着温度的降低,从高温区域到低温区域,保护渣逐步由液相转变为结晶状态.而且,随着冷却速率的提高,保护渣在降温过程中可能不经过结晶状态,而直接进入固态的玻璃相.以w(CaO)/w(Al2O3)为1.50时为例,在冷却速率低于10 ℃/s时,渣中均可析出晶体.当冷速高于此值时,保护渣保持均一的玻璃相状态.因此,其临界冷却速率可确定为10 ℃/s.在相同的w(CaO)/w(Al2O3)值条件下,随着冷却速率的提高,保护渣的初始结晶温度呈现明显的降低趋势.其主要原因:降温速率的提高将直接导致熔融液渣具有较高的过冷度,熔渣聚合程度和黏度迅速提高,此时,结晶形核需要更大的驱动力,析晶过程被有效抑制.因此,保护渣的初始结晶温度随降温速率的提高而降低.

图2 不同保护渣试样的CCT曲线

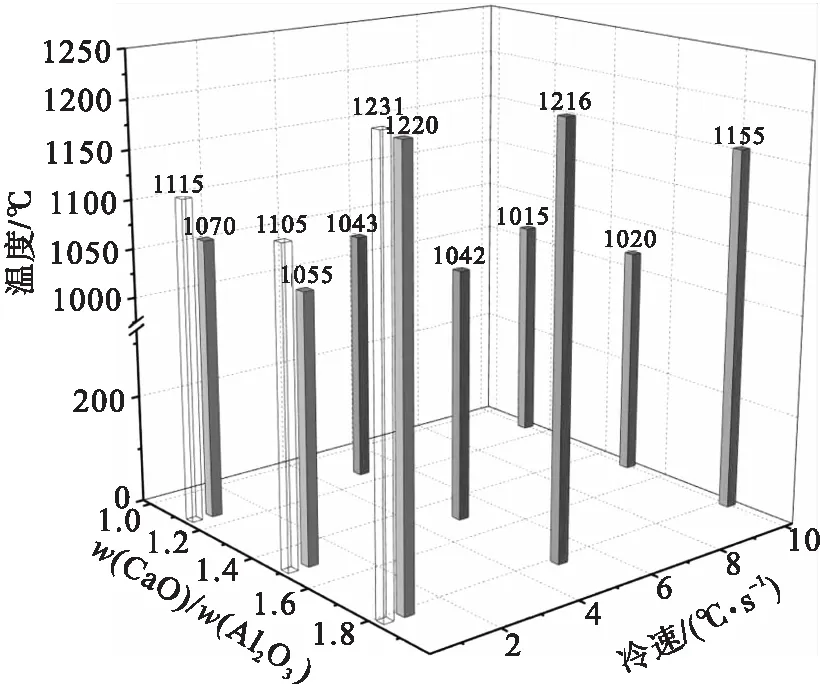

图3为各保护渣在不同冷却速率下初始结晶温度的变化情况.各试样在不同冷速下的初始析晶温度值具体如图注释.在相同冷却速度下,随着w(CaO)/w(Al2O3)提高,保护渣的初始结晶温度先稍有降低后明显升高.冷却速率一定的情况下,w(CaO)/w(Al2O3)为1.82时,初始析晶温度最高,析晶能力最强.w(CaO)/w(Al2O3)为1.50时,初始析晶温度最低,析晶能力最弱.其主要原因:随着w(CaO)/w(Al2O3)值提高,渣中CaO的相对质量分数不断提高,保护渣的碱性不断增强,进而促进了其析晶能力的提高.

2.2 恒温过程w(CaO)/w(Al2O3)对结晶性能的影响

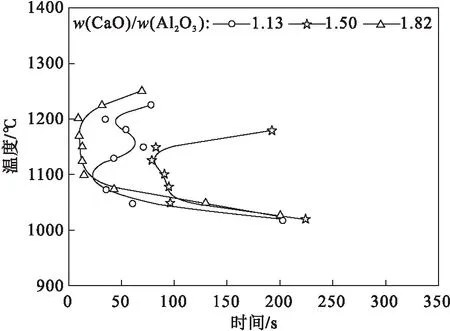

不同w(CaO)/w(Al2O3)保护渣的TTT曲线如图4所示.由图可得,随着保护渣w(CaO)/w(Al2O3)的提高,保护渣TTT曲线发生明显转变.当w(CaO)/w(Al2O3)为1.13时,TTT曲线呈“双C”状,存在两个晶体析出区间,而且保护渣在1200 ℃和1 100 ℃时分别具有最短的结晶孕育时间.

图3 不同保护渣试样的初始析晶温度

当w(CaO)/w(Al2O3)提高至1.50时,TTT曲线由“双C”状转变为“单C”状,在1 100 ℃时结晶孕育时间最短,而且保护渣的结晶孕育时间较w(CaO)/w(Al2O3)为1.13时有所增加.当w(CaO)/w(Al2O3)进一步提高至1.82时,保护渣的TTT曲线仍呈“单C”状.据此可初步推断,随着w(CaO)/w(Al2O3)的提高,保护渣的析晶物相组成及其析出顺序存在明显的变化.

图4 不同保护渣试样的TTT曲线

等温转变过程中,结晶孕育时间同样是评估结晶能力的主要指标之一.结晶孕育时间越长,析晶能力相对较弱.反之,结晶孕育时间越短,析晶能力相对较强.由图4可知,w(CaO)/w(Al2O3)为1.13时,保护渣在1 200 ℃和1 100 ℃时的结晶孕育时间分别为35 s和20 s;当w(CaO)/w(Al2O3)提高至1.50时,保护渣的结晶孕育时间提高至80 s以上;进一步提高w(CaO)/w(Al2O3)至1.82时,保护渣的结晶孕育时间迅速降低,约为10~15 s.上述变化和连续降温过程CCT曲线测试规律相吻合,随着结晶孕育时间降低,析晶能力增强.综合上述变化可得,随着w(CaO)/w(Al2O3)提高,保护渣的析晶能力先降低后增强.w(CaO)/w(Al2O3)为1.50时,析晶能力最弱;w(CaO)/w(Al2O3)为1.82时,析晶能力最强.

2.3 w(CaO)/w(Al2O3)对结晶物相的影响

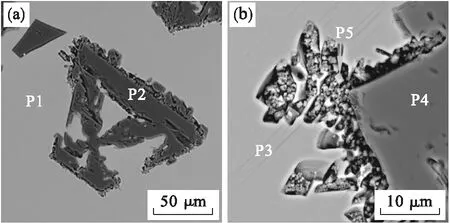

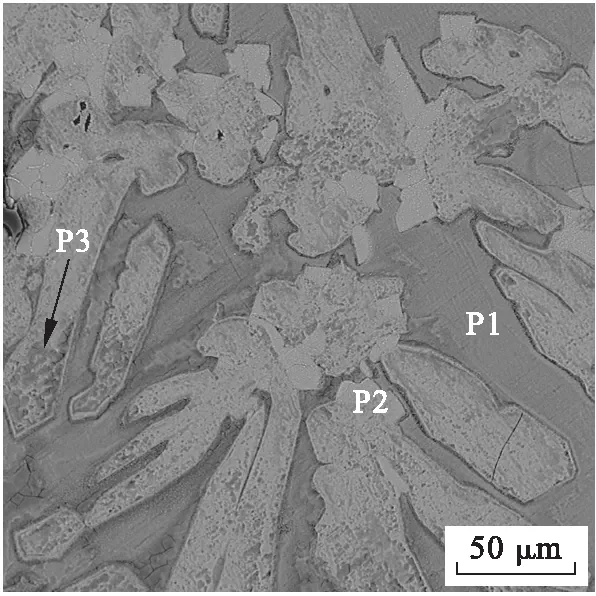

以TTT曲线测试结果为依据,对不同析晶区间内保护渣的结晶物相进行分析,其结果如图5和表3所示.TTT分析结果表明,w(CaO)/w(Al2O3)为1.13时,保护渣在1 200 ℃和1 100 ℃下可能存在不同的晶体析出情况.图5a为w(CaO)/w(Al2O3)为1.13时保护渣在1 200 ℃时结晶渣样的扫描电镜图片.渣中存在两相,其中暗灰色物相为残余液相,黑色物相为渣中的主要析出物相,且呈条状,其能谱分析结果中仅含有Al和O,结合作者前期研究结果确定为LiAlO2. LiAlO2析出的主要原因, Li2O 和 Al2O3在渣中结合,在降温过程中以LiAlO2的形式析出.图5b为w(CaO)/w(Al2O3)为1.13时保护渣在1100℃时结晶渣样的扫描电镜图片.此时渣中存在三相,其中暗灰色物相为残余液相,黑色物相为LiAlO2,此时LiAlO2已由条状聚集为块状.除残余液相和LiAlO2外,在LiAlO2周围析出少量亮灰色块状物相,主要为CaO·Al2O3.由TTT曲线和保护渣在不同温度下的扫描电镜分析结果可得,LiAlO2先于CaO·Al2O3析出.即,在图4所示“双C”曲线中,较高温度区段“C”形对应LiAlO2的析出,较低温度区段“C”形对应CaO·Al2O3的析出.渣中CaO·Al2O3析出的主要原因:随着LiAlO2的不断析出,渣中Al2O3相对质量分数逐渐降低,保护渣的组成逐步进入CaO·Al2O3初晶区,使其在降温过程中析出.

图5 w(CaO)/w(Al2O3)为1.13时保护 渣在不同温度下结晶物相扫描电镜图像

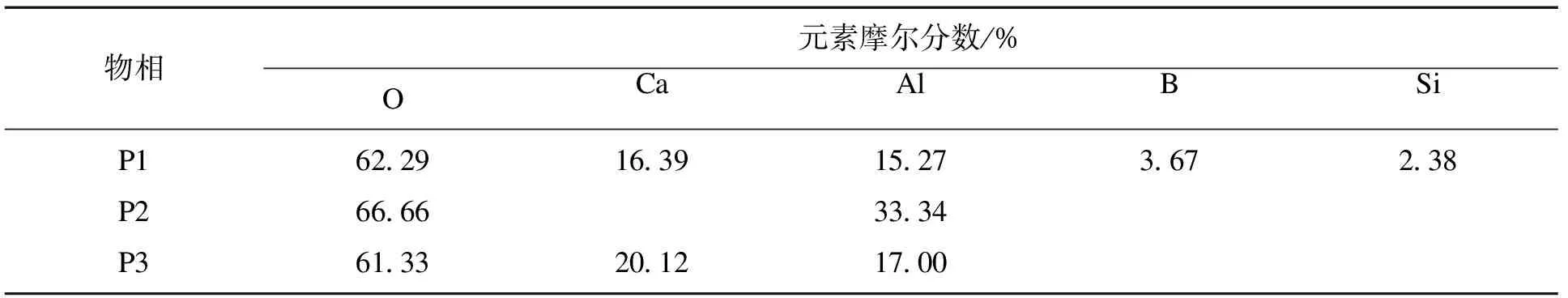

表3 w(CaO)/w(Al2O3)为1.13时保护渣结晶物相的能谱分析结果

w(CaO)/w(Al2O3)为1.50时,保护渣在1 100 ℃时析晶时间短,存在大量析晶现象.结晶渣样扫描电镜图和能谱分析结果如图6和表4所示.渣中仍存在三相,其中暗灰色为残余液相,黑色为LiAlO2相,亮灰色为3CaO·Al2O3相.而且,3CaO·Al2O3聚集成块状分布.结合TTT曲线可得,LiAlO2与3CaO·Al2O3在同一温度区间同时析出,且结晶孕育时间有所增加.

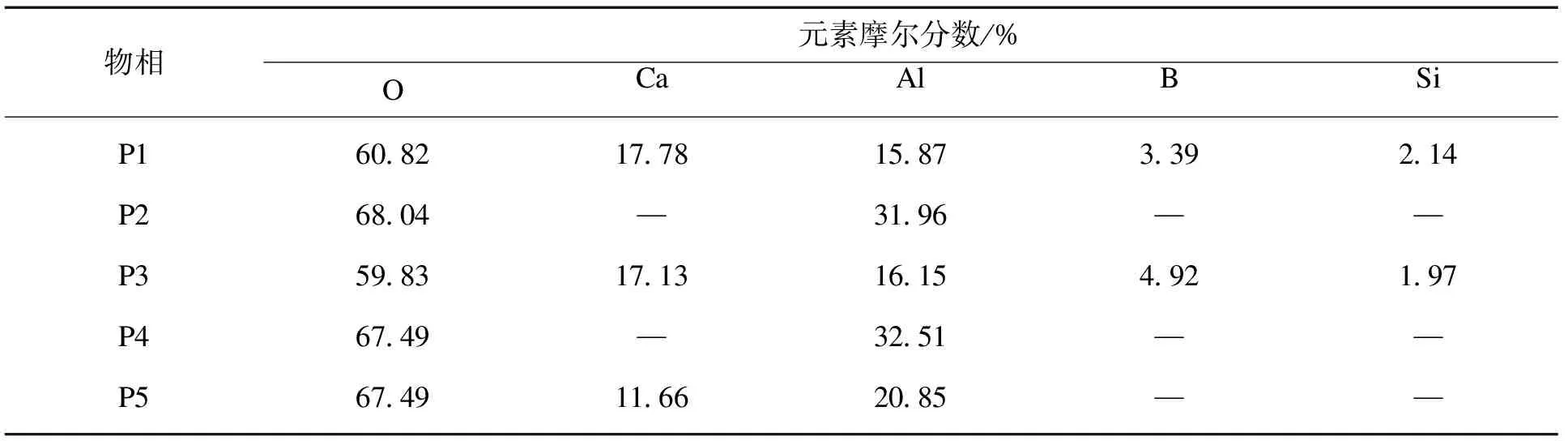

w(CaO)/w(Al2O3)为1.82时,保护渣在1 100 ℃时析晶时间短,存在大量析晶现象.此时保护渣结晶渣样的扫描电镜图和能谱分析结果如图7和表5所示.渣中存在两相,其中暗灰色物相为残余液相,亮灰色物相为3CaO·Al2O3.而且,3CaO·Al2O3呈块状分布.其析出的主要原因:w(CaO)/w(Al2O3)持续提高,熔渣中碱性氧化物质量分数不断增加,质量分数不断增加的CaO优先于Li2O与渣中Al2O3结合生成3CaO·Al2O3,并在降温过程中析出.此外,结合TTT曲线可知,此时结晶孕育时间有所降低,其原因之一为w(CaO)/w(Al2O3)较高,熔渣碱性较大,析晶能力较强.

图6 w(CaO)/w(Al2O3)为1.50时保护 渣在1 100 ℃下结晶物相扫描电镜图

图7 w(CaO)/w(Al2O3)为1.82时保护 渣在1 100 ℃下结晶物相扫描电镜图

表4 w(CaO)/w(Al2O3)为1.50时保护渣结晶物相的能谱分析结果

表5 w(CaO)/w(Al2O3)为1.82时保护渣结晶物相的能谱分析结果

由上述分析可得,随着w(CaO)/w(Al2O3)提高,钙铝基保护渣结晶能力的强弱发生明显的变化,而且,结晶物相的析出及其分布存在显著差异.其变化与熔体结构和熔渣组成在相图中的位置密切相关.

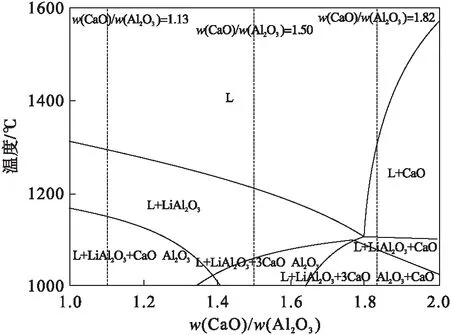

图8为利用Factsage 8.0计算所得的本研究成分范围内的保护渣相图.由图可知,在平衡条件下,w(CaO)/w(Al2O3)为1.13时,熔渣在降温过程中将首先进入LiAlO2的初晶区;温度继续降低,则进入LiAlO2和CaO·Al2O3共存的初晶区.因此,TTT曲线中存在明显的“C”形分界线,而且LiAlO2先于CaO·Al2O3析出.

当w(CaO)/w(Al2O3)提高至1.50时,随温度降低,保护渣最终在1 100 ℃以下进入LiAlO2和3CaO·Al2O3共存区,此理论计算结果与实验测试结果相符.但是, 此时随着w(CaO)/w(Al2O3)的提高,保护渣的析晶能力有所增强,LiAlO2和3CaO·Al2O3共同析出,TTT曲线中不再具有明显的“C”形分界线.进一步提高w(CaO)/w(Al2O3)至1.82时,Factsage 8.0计算所得结果表明,在1 100 ℃时渣中为LiAlO2,3CaO·Al2O3和CaO共存.实际过程中渣中并未发现CaO.其原因之一为实验取样为非平衡条件,而Factsage8.0计算所得结果为平衡条件下.另一原因则是受软件数据库限制,导致实际测试结果与理论计算结果存在差异.

图8 实验渣相图

此外,3个实验成分点的理论液相线温度同样是先降低后升高,与其初始析晶温度变化规律相吻合.

图9 LiAlO2和CaO·Al2O3析出示意图

图10 3CaO·Al2O3析出示意图

3 结 论

1) 随着w(CaO)/w(Al2O3)的提高,钙铝基保护渣的析晶物相由LiAlO2和CaO·Al2O3变为LiAlO2和3CaO·Al2O3.

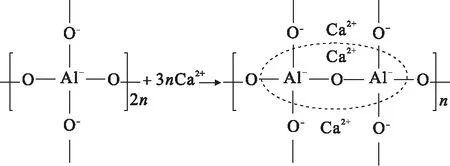

2) 较低w(CaO)/w(Al2O3)下,渣中的Li+优先于Ca2+参与对铝氧四面体结构的电荷补偿,导致LiAlO2优于CaO·Al2O3形成并析出.

3) 较高w(CaO)/w(Al2O3)下,渣中CaO质量分数偏高,由于Ca2+和低聚合度铝氧四面体结构单元Q2结合而形成3CaO·Al2O3并析出.

4) 随着保护渣w(CaO)/w(Al2O3)由1.13提高至1.82,其析晶能力先减弱然后增强.在w(CaO)/w(Al2O3)为1.50和1.82时分别具有最弱和最强的析晶能力.