Zr处理对含Ti低碳微合金钢中氮化物的影响

2021-12-21杨永坤战东平姜周华

杨永坤, 战东平, 姜周华, 雷 洪

(东北大学 冶金学院, 辽宁 沈阳 110819)

“氧化物冶金”技术作为细化晶粒、改善钢强韧性的前沿技术,一直被冶金行业工作者高度关注[1-4].其原理是通过合理的冶炼工艺获得细小弥散分布的非金属夹杂物,并利用它们钉扎奥氏体晶界迁移和作为相变的形核核心,以实现细化组织和晶粒,提高钢的机械性能.

Ti是氧化物冶金技术中常用的脱氧合金元素.在Ti处理钢中,TiN是第一代氧化物冶金技术重点研究粒子[5-6];其脱氧产物Ti2O3则是第二代氧化物冶金技术重点关注粒子[7-9].研究发现,在Ti脱氧钢凝固过程,脱氧产物Ti2O3倾向于在枝晶间偏聚,不能均匀分散在钢中.科研工作者在Ti脱氧基础上,尝试两种或多种脱氧元素复合脱氧[10-11].Zr作为Ti的同族合金元素,与Ti具有很多相似特性,均与O和N具有很强的结合能力[12].但Zr脱氧产物ZrO2在凝固过程可以在钢中均匀分布[13].基于此,Wakoh等[14]采用Zr处理含Ti钢,研究结果发现Zr的加入可以细化和变质夹杂物,改性后的Si-Mn-Ti-Zr-O夹杂物可作为MnS的形核核心,并在凝固过程诱导晶内铁素体形核.

至此,Zr-Ti复合脱氧及其脱氧产物诱导晶内铁素体形核的研究引起了重点关注[15-19].但Zr的加入对含Ti钢中氮化物的影响则研究较少.本文以含Ti低碳微合金钢作为研究对象,通过实验检测分析和热力学计算讨论了不同Zr质量分数对钢中氮化物类型和开始析出时间的影响,以期为合理的Zr-Ti复合脱氧工艺提供理论依据.

1 实验材料及方法

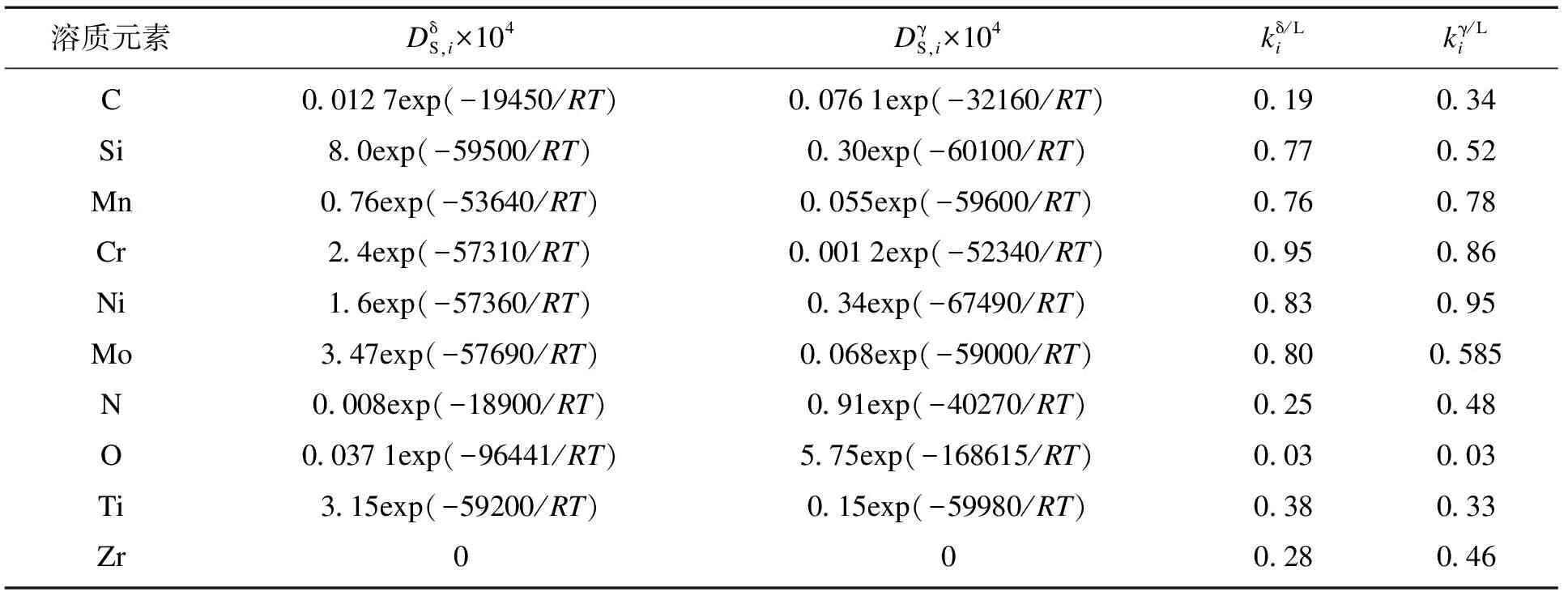

实验钢采用30 kg真空感应炉冶炼制备.实验所用原料为纯铁、金属铬、金属镍、钼铁、纯硅、电解锰、碳、海绵钛以及海绵锆.冶炼步骤为:首先,将工业纯铁、金属铬、金属镍和钼铁一起放入氧化镁坩埚;其次,抽真空至≤5 Pa,通电升温至原料熔化;再次,通入氩气,在氩气保护气氛下依次加入纯硅、电解锰、碳、海绵钛和海绵锆,加入间隔时间为3~5 min;最后,电磁搅拌10 min后,调整功率待钢液温度达到1 833 K出钢.实验钢化学成分如表1所示.

表1 实验钢化学成分(质量分数)

从铸锭横向1/2半径处切取8 mm×8 mm×4 mm金相试样进行镶嵌和机械抛磨后,采用光学显微镜和附带能谱分析仪的扫描电子显微镜对试样夹杂物形貌和成分进行分析,研究不同Zr质量分数对钢中氮化物类型的影响.

2 实验结果

图1为实验钢中氮化物形貌及元素面分布图.可以看出,1#钢中氮化物元素面分布图中只含有Ti元素和N元素富集,未发现Zr等其他元素的富集,这说明在1#钢中氮化物主要为TiN.而对于2#,3#和4#钢中氮化物,尽管形貌仍具有明显的棱角特征,但是元素面分布图中除了元素Ti和N的富集外,还可以观察到明显的元素Zr、Mn和S的富集.其中,元素Zr的分布位置与元素Ti和N一致,形成了(Tiy,Zr1-y)N;而元素Mn和S则主要分布在氮化物表面,这表明在冷却过程有MnS在氮化物表面异质形核析出.此外,随着钢中Zr质量分数的增加,(Tiy,Zr1-y)N在背散射模式下的颜色越来越亮.一般而言,不同原子量的元素在背散射模式下呈现不同的衬度,Zr的原子量大于Ti,所以4#钢中(Tiy,Zr1-y)N在背散射模式下呈现亮白色可能是氮化物中Zr占比较大所致.

为了验证上述猜想,对(Tiy,Zr1-y)N夹杂物中Zr/Ti原子数比进行EDS半定量分析,每个实验钢选择15~20个氮化物,结果如图2所示.对于1#钢,其氮化物主要为TiN,Zr/Ti原子数比认为是0.随着钢中Zr质量分数的增加,Zr/Ti原子数比逐渐增大,特别是当钢中Zr质量分数为0.020 0%时,Zr/Ti原子数比大于1,达到4.46.这表明随着钢中Zr质量分数增加,(Tiy,Zr1-y)N逐渐由以TiN为主转变为以ZrN为主.

分析发现,实验钢中氮化物均含有TiN,因此钢中氮化物在金相显微镜下会呈现金黄色,如图3所示.基于实验钢中氮化物的这种特征,首先采用金相显微镜在1 000倍下拍摄50张照片,再利用图像处理软件Image Pro Plus 6.0进行氮化物统计定量分析.图4为实验钢中氮化物尺寸分布、平均尺寸、数量密度和面积占比.可以发现,实验钢中氮化物分布集中在2~3 μm,占比达到60%~70%.随着Zr质量分数增加,实验钢中>3 μm氮化物的比例略有增加,平均尺寸在Zr质量分数为0.020%时达到最大值2.97 μm.此外,随着Zr质量分数的增加,钢中氮化物数量密度和面积占比明显增加,当Zr质量分数由0.002 0%增加至0.020%时,氮化物数量密度由42个/mm2增加至122个/mm2,氮化物面积占比由0.009 0%增加至0.039 3%.

图1 实验钢中氮化物形貌及元素面分布图

图2 Zr质量分数对(Tiy,Zr1-y)N中Zr/Ti原子数比的影响

3 氮化物析出热力学分析

3.1 精炼过程氮化物的析出

钢液中合金元素M(M=Ti,Zr)与元素N生成MN的化学反应可以用式(1)表示:

(1)

将钢液视为溶剂,元素M和N视为溶质,上述反应平衡常数K可表示为

图3 金相显微镜下4#实验钢中的氮化物形貌

(2)

(3)

联立式(1)和式(2)可建立钢中合金元素质量分数与标准Gibbs自由能之间的关系:

(4)

式中:R为理想气体常数,8.314 J·mol-1·K-1;T为绝对温度,K.

图4 实验钢中氮化物尺寸分布、平均尺寸、数量密度和面积占比

3.2 凝固过程氮化物的析出

凝固过程由于溶质元素在固液两相中的溶解度不同,溶质元素会在固液界面发生偏析,在残余液相中产生富集.本文采用Clyne-Kurz模型进行溶质元素的偏析计算[20-21],表达式如下:

(5)

(6)

(7)

(8)

式中:αi为无量纲溶质扩散因子;DS,i为溶质元素i在固相中的扩散系数,m2·s-1;tf为局部凝固时间,s;TL为液相线温度,K;TS为固相线温度,K;L为二次枝晶间距的一半,m;CR为冷却速率,K·s-1.

本文研究对象为低碳微合金钢,碳质量分数为0.2%,因此其二次枝晶间距的一半和固液两相界面的温度T可由下列经验公式获得[22-23]:

(9)

(10)

式中:w[C]为钢液中初始碳质量分数,%;T0为纯铁的熔点,1 809 K.

基于实验钢基础化学成分,利用热力学软件FactSage 7.2 计算得到实验钢液相线温度TL为1 783 K,固相线温度TS为1 743 K,δ/γ相转变开始温度TAr4为1 763 K.

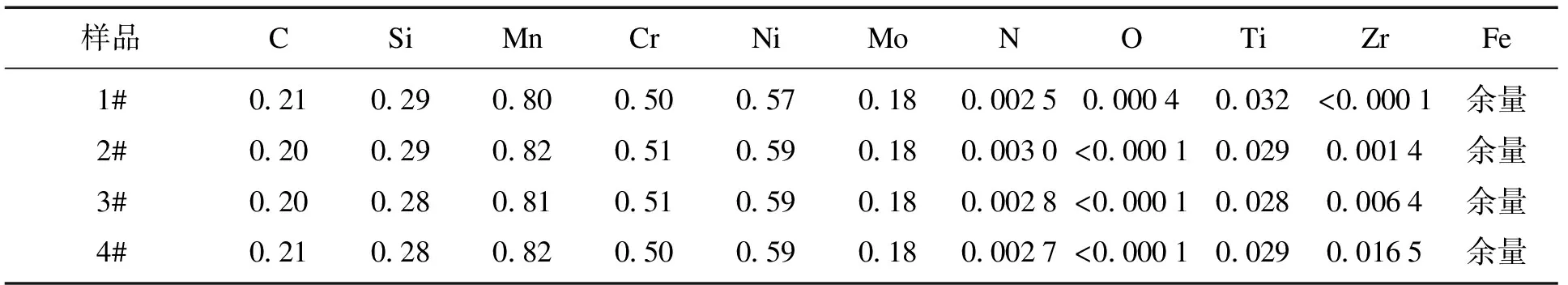

3.3 物性参数

TiN和ZrN标准生成Gibbs自由能如下[24-25]:

(11)

(12)

本文所研究实验钢各合金元素质量分数均较低,因此可以通过一阶活度相互作用系数计算得到各元素活度系数.表2为1 873 K下钢液中主要元素对钢液中[N],[Ti]和[Zr]的活度相互作用系数.

溶质元素活度相互作用系数随温度的变化可由式(13)计算得到[26].

(13)

溶质元素在固相中的分配系数、扩散系数如表3所示.需要说明的是,对于溶质元素Zr在固相中的扩散系数鲜见报道,基于Zr原子半径大于Fe,假设Zr在固相中的扩散符合Schiel模型,即在固相中不扩散,扩散系数为0[20].

表2 1 873 K钢液中溶质元素一阶活度相互作用系数[27]

表3 溶质元素的分配系数和扩散系数[28-29]

此外,由于Zr为强脱氧元素,与O具有较强的结合能力[13],因此在计算凝固过程元素偏析前,利用热力学软件FactSage 7.2计算得到凝固前钢液中各溶解元素质量分数,并以此成分进行凝固过程元素偏析计算.计算得到实验钢液相线温度为1 783 K.表4为1 783 K钢液中溶解元素质量分数.对于1#实验钢而言,Zr在钢液中主要以其他化合物形式存在,如ZrO2,凝固前其在钢液中溶解的质量分数小于0.000 1%.

表4 1 783 K钢液中溶解元素成分(质量分数)

3.4 计算结果

图5为精炼过程钢液中氮化物平衡浓度积和实际浓度积计算结果,其中TiN实际浓度积选择表1中1#实验钢成分进行计算,ZrN实际浓度积选择表1中4#实验钢成分计算.可以看出,在精炼温度1 783~1 873 K范围内,氮化物实际浓度积均小于平衡浓度积,这表明精炼过程无任何氮化物析出.

图5 精炼过程氮化物实际浓度积与平衡常数比较

图6 凝固过程氮化物实际浓度积与平衡常数比较

从上述分析可以发现,当钢中Zr质量分数大于0.004 6%时,凝固过程会有ZrN析出.TiN和ZrN具有相同的NaCl型晶体结构,且晶体参数相近,因此二者会完全互溶形成(Tiy,Zr1-y)N[30],如图1所示.凝固过程元素Ti,Zr与N生成(Tiy,Zr1-y)N的反应可表示为

y[Ti]+[N]+(1-y)[Zr]=(Tiy,Zr1-y)N .

反应平衡时,其溶度积与平衡常数的关系可由式(14)和(15)表示[31]:

fTi(w[Ti]/w⊖)·fN(w[N]/w⊖)=yKTiN,

(14)

fZr(w[Zr]/w⊖)·fN(w[N]/w⊖)=(1-y)KZrN.

(15)

式中:y为TiN占(Tiy,Zr1-y)N的摩尔分数;KTiN和KZrN为TiN和ZrN的平衡常数.(Tiy,Zr1-y)N开始析出温度可由式(16)计算得到.

(16)

将式(16)代入式(14)可得到(Tiy,Zr1-y)N开始析出时的y值.

(17)

图7为实验钢中(Tiy,Zr1-y)N开始析出温度和开始析出时的y值.可以看到,随着钢中Zr质量分数增加,(Tiy,Zr1-y)N开始析出温度逐渐升高.当钢中Zr质量分数为0.002 0%时,(Tiy,Zr1-y)N 开始析出温度为1 738.5 K,凝固分数为0.93,y值为0.994,可以认为此时析出的氮化物主要为TiN,无含Zr氮化物析出;当钢中Zr质量分数增加至0.020 0%时,氮化物开始析出温度增加至1 753.1 K,凝固分数为0.79,要早于图6d中单独的ZrN析出,这表明较高的Zr质量分数可以促进(Tiy,Zr1-y)N在凝固过程的析出.此外,随着钢中Zr质量分数增加,y值逐渐减小,当钢中Zr质量分数为0.002 0%,0.004 6%和0.011 0%时,y值均>0.5,表明析出的(Tiy,Zr1-y)N以TiN为主;而当钢中Zr质量分数增加至0.020 0%,y值为0.449,表明此时析出的(Tiy,Zr1-y)N中TiN比例要小于ZrN,(Tiy,Zr1-y)N由以TiN为主转变为以ZrN为主,这也证实了上文实验检测结果.

图7 Zr质量分数对(Tiy,Zr1-y)N开始析出 温度和开始析出时的y值的影响

由以上实验结果和热力学分析可以发现,适量Zr的加入在起到对钢中氧化物变性的同时并不影响凝固过程TiN析出,但是当Zr质量分数较高时,其在凝固过程中会抑制TiN析出,促进ZrN析出.在氧化物冶金技术中,TiN与α-Fe之间的晶格错配度只有4.69%,小于6.0%,是诱导α-Fe形核的有效夹杂物,而ZrN与α-Fe之间晶格错配度为14.22%,大于12.0%,无法成为有效夹杂物诱导铁素体形核.因此,从加入Zr对氮化物的影响角度分析,精炼过程当采用Zr-Ti复合脱氧时,钢中Zr质量分数应控制在0.002 0%~0.005 0%.

4 结 论

1) 实验检测分析发现,随着钢中Zr质量分数由0.002 0%增加至0.020 0%,钢中氮化物数量密度和面积占比均明显增加,氮化物逐渐由TiN变为(Tiy,Zr1-y)N,(Tiy,Zr1-y)N中Zr/Ti原子数比逐渐增加,(Tiy,Zr1-y)N由以TiN为主转变为以ZrN为主.

2) 热力学计算结果表明,精炼过程无TiN、ZrN等氮化物析出,氮化物主要在凝固过程析出.当钢中Zr质量分数为0.002 0%时,凝固过程只有TiN析出;而当Zr质量分数≥0.004 6%,逐渐有ZrN在凝固末期析出.

3) (Tiy,Zr1-y)N在凝固过程具备热力学析出条件,随着钢中Zr质量分数增加,(Tiy,Zr1-y)N开始析出温度逐渐升高,TiN在(Tiy,Zr1-y)N中占比逐渐减小.当钢中Zr质量分数为0.020 0%时,(Tiy,Zr1-y)N析出温度为1 753.1 K,早于ZrN单独析出,此时TiN在(Tiy,Zr1-y)N中占比只有0.449.

4) 从加入Zr对氮化物的影响角度分析,精炼过程当采用Zr-Ti复合脱氧时,钢中Zr质量分数应控制在0.002 0%~0.005 0%.