充填料含粉量对横向吊袋脱水影响试验研究

2021-12-20鲍永健满晓磊陈志文汪万升

鲍永健,满晓磊,肖 豪,陈志文,汪万升

(滁州学院 土木与建筑工程学院,安徽 滁州 239000)

充填管袋技术是一种较新的挡水施工技术[1],管袋采用一种质量轻、抗拉强度高、耐腐蚀和侵蚀的土工织物缝制而成[2]。充填管袋与传统的块石和预制混凝土结构相比具有造价低、工期短、可就地获取施工材料和受天气影响较小等优势[3],因而在抗洪救灾、河岸防护、沼泽地修复、填海造陆、垃圾处理和河道清淤等领域得以广泛应用[4-7],其中,比较重要的一项应用是充填管袋修筑河口海岸的堤坝工程[8-9]。

国内充填管袋筑坝技术是先利用扁层状管袋堆叠成围堰,再在围堰内吹填砂质土进而形成挡水堤坝的技术[10-11]。每层管袋的具体施工过程是利用高压输送泵将浆体砂石冲灌入管袋中,待管袋脱水后泥土固结,形成具有挡水功能的管状结构[12-13]。为保证结构的稳定,相关规范[14]规定管袋施工时要求位于施工层下层的管袋固结度达到70%,由此可见,管袋坝体结构的施工进度与管袋坝脱水固结速率密切相关,因此,充填管袋的脱水固结快慢问题也成为相关领域专家学者的研究热点。

针对管袋坝脱水固结问题的试验研究,最常用的一种试验方法即吊袋脱水试验。国外学者利用该方法对管袋脱水特性进行了深入研究。KOERNER 等[15]利用吊袋脱水试验法进行充填管袋脱水试验研究,试验结果表明吊袋脱水试验法的试验结果可作为现场试验预测性能的指标;MUTHUKUMARAN 等[16]分别对粉煤灰和泥沙进行渗透脱水试验,通过试验发现,充填土料的含水率、颗粒级配以及充填管袋的等效孔径均会对脱水性能产生影响;WEGGEL等[17]利用吊袋试验对充填管袋的脱水渗透过程进行理论分析,建立了充填管袋的脱水渗透解析模型,为充填管袋充填脱水技术提供了理论模型数据。

在我国,因受管袋材料强度较低的限制,冲灌压力相对较小,为保证脱水效率,对充填土料的级配控制较为严格。而沿海城市广泛分布着黏性质土,严重缺乏含黏量低、渗透性能好的砂性土料[18],为探究该类地区充填管袋施工的可行性,国内诸多学者分别进行了不同的试验研究。吴海民和常广品等[19-21]通过吊袋试验研究土工织物规格、等效孔径、泥浆土料含黏量、泥浆土料含砂量等不同因素对高含黏量土料充填吊袋脱水速率的影响,并根据试验结果提出多种高含黏量土料充填管袋的高效脱水技术。

以上专家学者的研究都是对于影响管袋脱水固结最明显的黏粒土料进行的,然则除内陆等地的土料大多以粉粒为主,其含粉量多达60%,而针对管袋充填料中含粉量对其脱水速率影响的研究相对较少。目前,仅满晓磊等[22]学者就粉粒土料含粉量对管袋脱水固结速率的影响进行了初阶探究,进行了纵向吊袋脱水试验,研究了充填料中粉粒含量对纵向吊袋脱水特性的影响,结果表明:20%的粉粒含量为纵向吊袋脱水阶段的分界点,当粉粒含量大于20%时,纵向吊袋脱水过程分别有快脱、慢脱和回升3个阶段;而当粉粒含量小于20%时,只有快脱和慢脱两个阶段,无脱水速率回升阶段,并且通过建立吊袋脱水速率与充填料的含粉量、中值粒径和不均匀系数之间的函数关系,分析含粉量对管袋脱水性能的影响。此外,满晓磊等[23]在吊袋脱水试验中发现,土工织物的编织制作方式对管袋脱水性能有明显影响,即当管袋的环向织物丝与土工织物的纬向织物丝方向相同时,吊袋具有更优的脱水性。因此,还需要进行横向吊袋试验,探究充填料粉粒含量对横向吊袋脱水性能的影响,才能全面揭示充填料粉粒含量对管袋脱水性能的影响。为此,文中以横向吊袋脱水特性为研究对象,采用吊袋脱水试验方法,进行横向吊袋脱水试验,探究充填料中粉粒含量不同的情况下横向吊袋的脱水特性,明晰充填料含粉量对横向充填管袋脱水速率的影响。

1 试验方案

1.1 试验材料

以颗粒粒径表征粒度,将试验所用土料分为粉粒土料、细粒土料、中粒土料、粗粒土料和石英砂颗粒,各粒径级土料颗粒的粒径范围见表1。

表1 各粒径级土料的粒径区间

因石英砂为较大粒径级颗粒,相较于其他粒径级颗粒,其对吊袋脱水固结的影响较小,可以忽略不计,因此,可同时调节石英砂与粉粒径级颗粒的含量,用于探究该粒径级颗粒含量对横向管袋脱水的影响。在严格控制细粒、中粒和粗粒土料含量和总质量不变的前提下,依次将粉粒粒径含量从10%~50%进行调节,其级配曲线如图1所示。

图1 充填用砂级配曲线

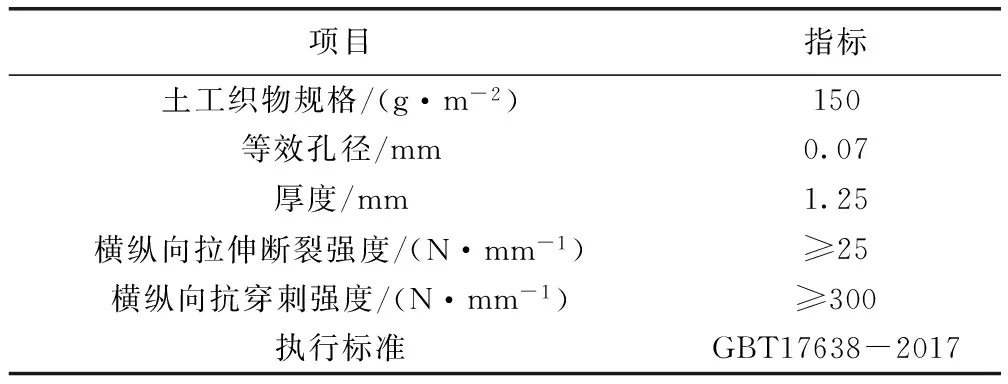

试验所用土工织物为150规格的聚丙烯裂膜丝编织布,其具体参数如表2所示。

表2 吊袋材质指标参数

按土工织物的经向与纬向将吊袋分为横向吊袋和纵向吊袋,即当组成吊袋环向的织物丝为经向土工织物、组成轴向的织物丝为纬向土工织物时,称为纵向吊袋;当组成吊袋环向的织物丝为纬向土工织物、组成轴向的织物丝为经向土工织物时,称为横向吊袋。本试验将平面尺寸为50 cm×140 cm的土工织物沿短边方向对折缝制为横向吊袋。在吊袋缝制时,考虑到试验过程中吊袋所受的环向应力大于轴向应力,织物布料对折后使用精密缝制仪将对折边的两邻边进行双层缝制,以降低吊袋从对折边两端处撕裂的可能性,如图2所示。

图2 横向吊袋的缝制(单位:cm)

1.2 试验过程

吊袋试验过程如图3—4所示,吊袋脱水试验装置可分为三部分:泥浆、吊袋和秤盘。其中,泥浆由试验土料和清水混合而成;泥浆倒入吊袋后水会经吊袋渗出,而大部分土颗粒留在袋内;秤盘可以收集吊袋渗出的水和细颗粒。

图3 吊袋脱水过程

图4 吊袋脱水过程实物

具体试验过程为:

1)试验前。试验前主要进行吊袋的缝制及泥浆的制备。为控制试验条件的一致性,避免吊袋重复使用时等效孔径的变化对试验结果的影响,各试验组均需缝制相同尺寸的新吊袋。泥浆则由10 kg的试验土料和10 kg的清水混合并均匀搅拌制成。

2)试验中。将制备好的泥浆迅速倒入吊袋中。在悬挂的吊袋下方放置秤盘,每隔规定时间段,将吊袋下方秤盘置换,重复操作至吊袋边壁无明显液体渗出,试验结束。

3)试验后。对各秤盘中的泥水称重后将秤盘放入烘箱进行烘干,再次称量土与秤盘的重量,根据两次称重结果计算得到各时间段内平均脱水速率及渗出土速率,并通过颗粒分析,得到渗出土的颗粒级配。

2 试验结果及分析

2.1 脱水特性分析

如图5所示为各试验组脱水速率随时间变化曲线,可以看出,各试验组的脱水速率前期变化规律基本一致,后期出现明显差异,故吊袋的整个脱水过程大致可以分为稳定脱水阶段和不稳定脱水阶段。

图5 各试验组的脱水速率

为清晰区分两阶段,对图5中各组脱水速率曲线进一步分析,发现各试验组的稳定阶段主要集中在0~10 min,而不稳定阶段主要集中在10 min之后的试验过程中。分别将两个阶段的脱水速率曲线截出进行局部比较,如图6—7所示。由图6可以看出,稳定脱水阶段内各试验组的脱水速率与时间的变化趋势完全一致,均呈线性变化。

图6 各试验组稳定阶段的脱水速率

由图7可知,各试验组不稳定阶段的脱水速率变化规律复杂多样,速率曲线总体上表现为先下降后波动,最终趋于稳定的趋势,但该过程的脱水速率因受多种因素影响,无法定量研究。

图7 各试验组不稳定阶段脱水速率

与文献[22]中纵向吊袋脱水过程进行对比发现,横向吊袋脱水过程与纵向吊袋的三段式脱水规律不同,只有稳定阶段和不稳定阶段。

2.2 渗出土特性分析

因各试验组在18 min左右均不再有土料渗出,故这里将各试验组累计渗土量随时间的变化趋势绘制成如图8所示。由图8可以看出,各试验的渗土量变化情况大体一致,均先随时间呈线性上升,随后渗土量随时间呈现出短暂的上凸形上升后立即趋于水平。其中,试验E的累计渗土量最多,试验C的累计渗土量最少,说明当粉粒含量较高时管袋的保土性能较差,而粉粒含量在30%左右时,吊袋保土性能较佳,这是由于粉粒土料与其他粒径土料在吊袋内部形成较为良好的反滤结构。

图8 各试验组累计渗土量

将各组渗出土烘干后,使用Mastersizer 3000型激光粒度分析仪测试其级配,如图9所示,图中A0,A1,B1和B3分别表示A组土料的原始级配、A组的第一组(0~3 min)渗出土级配、B组第一组(0~3 min)渗出土级配、B组第三组(6~9 min)渗出土级配,其余同理类推。

通过对横向吊袋脱水过程的分析,对各试验组0~3 min初始脱水时间段的第一组渗出土级配、6~12 min的稳定脱水时间段中的第三组渗出土级配以及15~25 min渗土完成时间段的第六组渗出土级配进行横向比较,结果如图9所示。

图9 各试验组各阶段渗出土级配曲线对比

由图9可知,在初始脱水时间段内,当粉粒百分含量为30%左右时,渗出土颗粒较粗但量偏少;当粉粒百分含量越偏离30%时,各试验组脱水速率都较快,渗出土颗粒较粗且量偏多,说明各试验组渗土级配与充填料初始级配有关,吊袋内部充填料含粉量越接近30%,使得充填土粉料与制作吊袋的织物孔径所形成的反滤结构的保土反滤效果更好;在稳定脱水完成时间段,各试验组渗土料级配基本一致,说明在该阶段各试验组的吊袋内充填土粉料与制作吊袋的织物孔径所形成的反滤结构已经达到稳定状态,因此,即便各试验组脱水速率有异,各阶段的渗出土料级配还会基本一致,直至试验过程结束。

3 脱水速率影响分析

由图5所示的脱水速率随时间变化规律可以看出,各试验组脱水速率较快的时间段均集中在脱水过程的稳定阶段,则可以认为稳定阶段是吊袋脱水的主导阶段。

表3 横纵向各试验组ω、ln Cu、d50与对应值

3.1 粉粒含量ω对横向吊袋脱水速率的影响

通过对比分析横纵向试验数据可知,当粉粒含量低于30%时,袋体缝制方式对横纵向吊袋的脱水速率无较大影响,而当含粉量高于30%时,袋体的缝制方式对横纵向吊袋的脱水速率有较为明显的影响,且横向吊袋的脱水速率快于纵向吊袋。

(1)

拟合式(1)的判定系数R2为0.97,说明该式用于分析含粉量在10%~50%的充填土料脱水速率时是较为准确的。

图与ω的关系

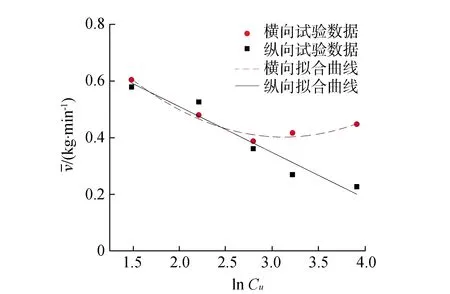

3.2 ln Cu对横向吊袋脱水速率的影响

由达西定律可知土体中水流的渗流速度与渗透系数有着直接的关系,而不均匀系数又对土体渗透系数有着直接影响[24],并且单一粒径级含量的变化情况可由不均匀系数间接表征,由此可以用充填料不均匀系数作为自变量探究其对管袋脱水速率的影响。为方便计算,现对土料的不均匀系数作对数处理以压缩数据尺度,具体数据分析结果见图11。由图11可知,横向吊袋的脱水速率随着lnCu的增加呈凹函数形式先降后增,在级配条件相同的条件下纵向吊袋的脱水速率随着lnCu的增加一直表现出下降趋势;两者在lnCu小于2.8左右时变化情况大体一致,当lnCu大于2.8时,横、纵向吊袋的脱水速率出现相反的变化趋势。说明随着充填料不均匀系数的增大,横向管袋脱水速率异于纵向管袋之处在于横向管袋脱水速率存在驻点,驻点前横、纵向管袋脱水速率无明显差异,驻点之后横向管袋较纵向管袋表现出明显的脱水优势。

图与ln Cu的关系

(2)

式(2)的判定系数R2为0.97,说明该式可用于分析充填土料不均匀系数对其脱水速率的影响。

3.3 d50对横向吊袋脱水速率的影响

图与d50的关系

(3)

式(3)的判定系数R2为0.99,说明该式可以用于中值粒径对充填土料脱水速率的影响分析。

4 结 论

吊袋的脱水过程分为两个阶段:稳定阶段和不稳定阶段,其中,稳定阶段脱水速率较快,脱水量较大,为脱水过程的主导阶段,且稳定阶段的脱水速率与脱水时间存在线性关系。

吊袋脱水过程中渗出土的粒径均经过由粗变细的过程,并最终达到相同的固定级配,说明此时吊袋内侧形成了相同的反滤结构。

充填土料的粉粒百分含量、不均匀系数和中值粒径均与充填管袋的脱水速率存在相关关系;以稳定阶段的平均脱水速率作为评价充填管袋脱水速率的指标,可拟合得到其与各影响因素的具体函数关系,分别见式(1)—(3),供工程实践参考。

袋体的缝制方式在含粉量低于30%时,对横纵向吊袋脱水速率无明显影响,高于30%时有明显影响,且横向吊袋速率快于纵向吊袋。