某特高土石坝防渗砾石土料含水率特性及现场改良试验研究

2022-09-06张建博魏伟琼杨文超段兴林

郑 星,张建博,魏伟琼,杨文超,毛 华,段兴林

(1.中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081;2.贵州省岩土力学与工程安全重点实验室,贵州 贵阳 550081;3.华能澜沧江水电股份有限公司,云南 昆明 650214)

某水电站工程位于高海拔、高寒地区,拦河大坝枢纽为300 m级特高土质心墙堆石坝。建设世界级高土石坝,防渗心墙对防渗土料的要求很高,除应满足防渗性能外,还应具有良好的力学性能,使心墙与坝壳堆石体的变形相协调,改善心墙的应力和变形。世界上已建和在建的200 m以上高土石坝,防渗体基本上都采用砾石土等宽级配土料。砾石土在自然界广泛分布,压实后具有密度大、抗剪强度高、变形模量大、防渗性能好等工程特性[1-5]。以冰碛土、风化石料、冲洪积、残坡积砾石土等为代表的宽级配砾质土,拓宽了高土石坝防渗土料的选择范围,克服了纯黏土料作为高坝防渗料的前述局限,使土石坝可以更好地发挥“就地取材”的优势,进一步促进了高土石坝的发展[4]。

然而,对于高土石坝来讲,由于土料用量大、要求高,天然砾石土料往往难以全面达到使用要求,工程实践中往往需要采取措施进行改性处理后才予以使用[4]。天然砾石土料存在的缺陷一般来自两个方面:级配和含水率。砾石土料的级配和含水率决定了土料填筑后的密实度,进一步决定了防渗心墙的强度及渗透性能,是决定其作为防渗材料能否支撑特高土石坝建设的重要指标。因此,对天然砾石土料的改良基本包括两个方面:其一为土料级配改良,其二为土料含水率改良。砾石土料的含水率对于其压实特性至关重要。当填筑含水率过低,防渗体浸水后容易产生较大附加沉陷,且碾压时容易出现松土层,碾压体空隙大,抗渗性差;填筑含水率过高,碾压时容易出现“弹簧土”,土不易被压实,防渗性能较好,但强度过低[6-7]。因此,必须保证土料填筑时的含水率位于最优含水率附近,以获得最佳的压实度。绝大多数情况下,天然状态下的土料含水率不会恰好满足设计要求,大多数工程都会对土料含水率进行改良处理。一般来说,土料的含水率不是偏高就是偏低。对于天然含水率偏高的情况,一般采取料场井点降水[8]、薄层通风翻晒[8-13]、犁耙调整[8]、平面薄层开采[13-14]等方式,糯扎渡[12]、两河口[11,15]、双江口[16]等工程的特高土石坝还采用了掺砾措施,同时对土料级配和高含水率进行改良。对于天然含水率偏低的情况,苗尾[9,17]采用了料场挖沟补水及摊铺人工补水两种方式提高土料含水率,一些工程采用了自卸车堆土牛、坡面人工补水、洛阳铲钻孔人工灌水等方式对土料进行补水[6,18-20],糯扎渡[12]、两河口[15,20-21]、双江口[16]等工程在掺砾过程中向砾石表面预先补水,或者在土料含水率偏低时按比例分别向砾石和土料人工补水等措施调整含水率。

某水电站拦河大坝枢纽为300 m级特高土石坝,防渗土料主要来源于第四系冲洪积、坡积宽级配碎石土,天然状态土料具有级配偏粗、含水率偏低的缺陷,即便经过级配改良工艺处理,获得的成品土料含水率仍然不满足设计要求。为此,在防渗料场现场开展了大规模含水率改良试验研究,对天然状态土料、成品土料含水率进行分析,探究了土料的含水变化特性,系统开展了土料自动化加水、堆存闷制等试验研究,通过对大量试验数据进行总结分析,对该工程防渗土料含水率改良工艺进行了客观评价,所取得的成果对该300 m级土石坝后续施工具有指导意义。

1 防渗土料含水率特性

1.1 天然土料含水率特性

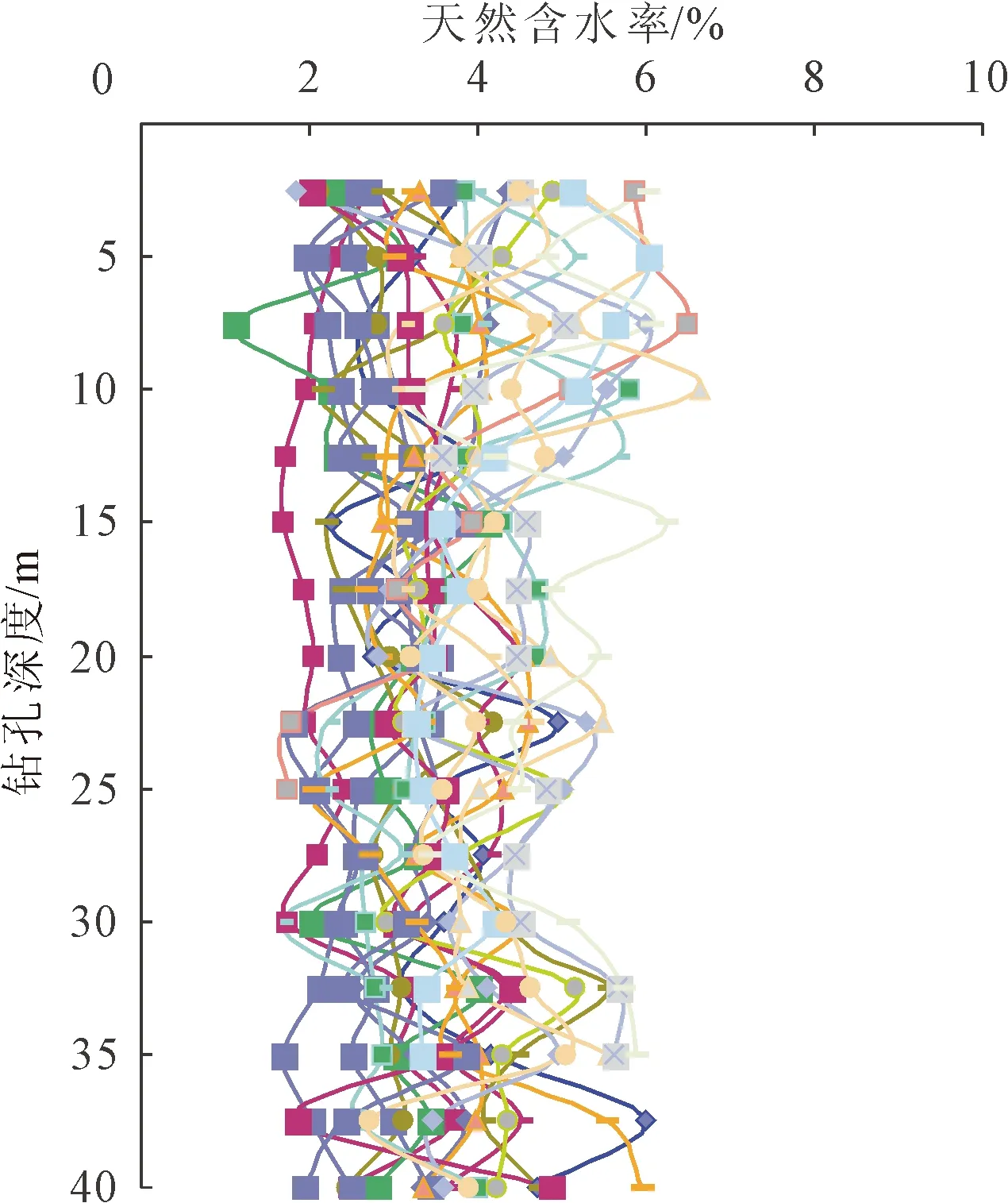

在勘察阶段,对某工程防渗土料长开展了大口径钻孔取样,共计获得含水率试验样品403组(按实际试验组数统计)。天然原级配403组含水率试验结果显示,土料的天然含水率范围在1.1%~8.7%,平均值为3.7%,天然含水率的概率分布统计见表1。天然原级配土料偏粗,最大粒径达到500 mm以上,含水率的计算采用了加权平均算法,即将天然土料各粒组颗粒的含水率与该粒组所占百分比相乘计算总体含水率,60 mm以上粗颗粒的含水率按0%考虑。从结果可见,原级配土料的含水率大多集中在2%~4%之间,占60%以上;其次集中在4%~6%之间,占30%左右。本工程防渗土料的最优含水率在6%~7%之间,因此天然状态下土料的含水率偏低,加上土料级配偏粗,不满足特高土石坝防渗材料设计要求。

大孔径取样的最大深度达到40 m。从图1可见,天然状态下土料的含水率与取样深度相关性不大,整个料场土料含水率分布在深度上相对均一。

表1 原级配土料天然含水率分布统计

图1 天然含水率随深度分布关系

1.2 级配改良土料含水率特性

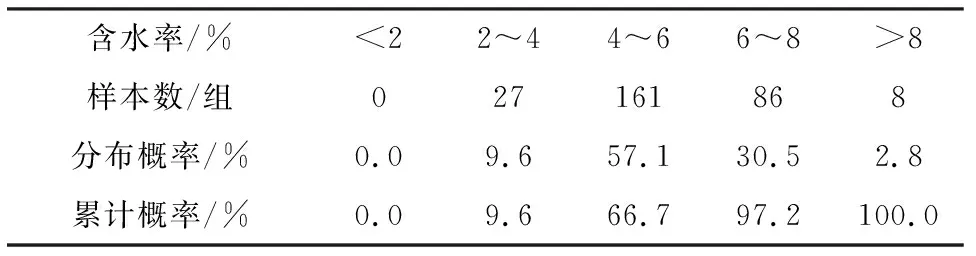

由于本工程防渗土料存在级配偏粗的缺陷,现场采用了剔除超径颗粒的级配改良工艺进行处理,即将原级配土料中60 mm以上颗粒进行剔除,经过处理后获得的60 mm以下粒径土料,其级配满足特高土石坝的设计要求。本次试验现场对获得的60 mm以下土料进行了282组含水率试验(按实际试验组数统计),级配改良后含水率概率分布统计见表2。

表2 级配改良后土料含水率分布统计

经过级配改良工艺处理,<60 mm土料含水率范围在2.8%~9.3%,平均值为5.6%,平均值较天然含水率提高了1.9%。处理后的土料含水率主要集中在4%~6%之间,占57.1%,其次在6%~8%之间,占30.5%。由于本工程所用<60 mm土料的最优含水率集中在6.3%~7.0%之间,相较而言经级配改良后获得的<60 mm土料含水率整体仍然偏低,不满足特高土石坝土料设计要求,因此必须对土料进行含水率改良。

2 土料含水率变化规律

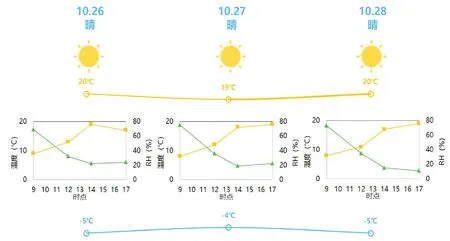

2.1 料场天气数据

试验现场每天对料场的天气情况进行了记录。在图2中给出了10月26日、27日、28日三天的天气情况,在这段时间内,现场对<60 mm土料的含水率变化规律进行了探究性试验。从图2可见,由于料场位于高海拔、高寒地区,10月份每日温差及相对湿度差均较大,晚间和日间温差在25℃左右。上午9∶00左右的相对湿度在70%~80%之间,日出之后相对湿度快速下降,至下午14∶00相对湿度只有20%左右,日间空气相对比较干燥。由于早晚温差大,相对湿度变化幅度大,空气干燥,土料表现出含水率损失快、表面风干迅速等特点。鉴于此,现场通过试验探究了土料在此天气条件下的含水率变化规律。

图2 料场短时天气情况

2.2 曝露条件下含水率变化规律

原级配土料经过级配改良工艺处理后,60 mm以上粗颗粒被剔除,60 mm以下成品土料进行露天堆存。由于现场日照强、相对湿度低、空气干燥,料堆表面水分损失较快。现场在10月28日对成品料堆的表面失水情况进行了观察测量。现场将两堆曝露48 h、表面已经失水的料堆的表面铲开,使其曝露出内部未失水的、颜色对比鲜明的土料,然后开始计时,观察新鲜土料表面在失水多长时间之后表面颜色与周围土料一致。经过现场观察测量,新鲜土料表面在晴朗、有微风、温度为18℃、相对湿度为15%条件下,只需经过17 min后即失水干燥变色与曝露48 h的土料表面无异,见图3、图4。

现场对分别曝露了24 h、48 h、72 h的料堆表面失水干燥影响深度进行了测量,并对表层失水干燥土料和失水层下部土料取样进行含水率试验,测量及试验结果见表3。从测试结果可见,成品料堆在2.1小节中的天气情况下,曝露24 h表面形成约1.0 cm~1.5 cm的失水干燥层,该层土料的含水率降低到1%以下,该失水层以下的土料则基本保持初始含水率;曝露48 h之后,失水干燥层的厚度略有增加,达到2 cm左右,2 cm以下的土料基本保持初始含水率。曝露72 h之后,料堆表面失水层的厚度增加到约2.5 cm,该深度以下的土料保持初始含水率。可见,所述天气条件下,料堆曝露3 d将影响料堆表面3 cm深度范围内土料的含水率。

图3 第1次料堆表面失水观察试验

图4 第2次料堆表面失水观察试验

表3 成品料堆(<60 mm土料)在曝露条件下失水情况

2.3 曝露及覆盖条件下含水率变化规律

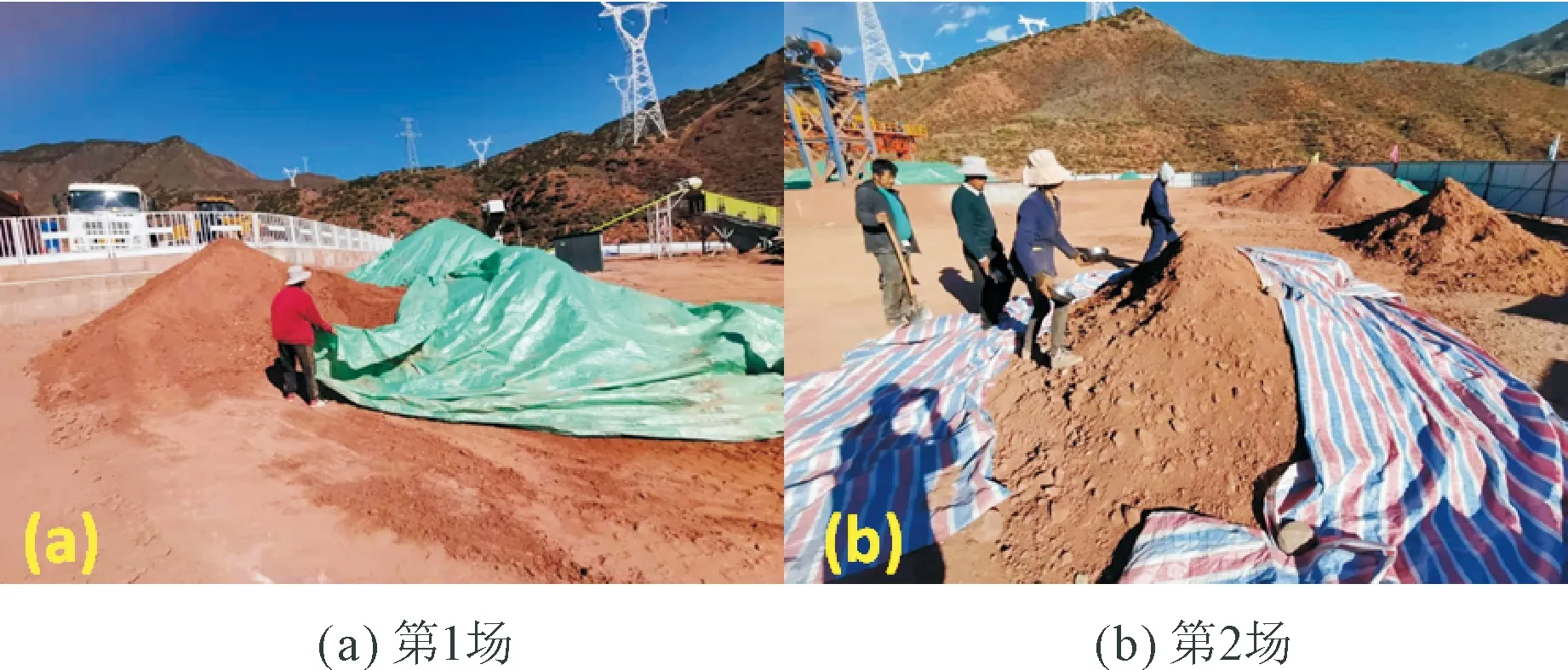

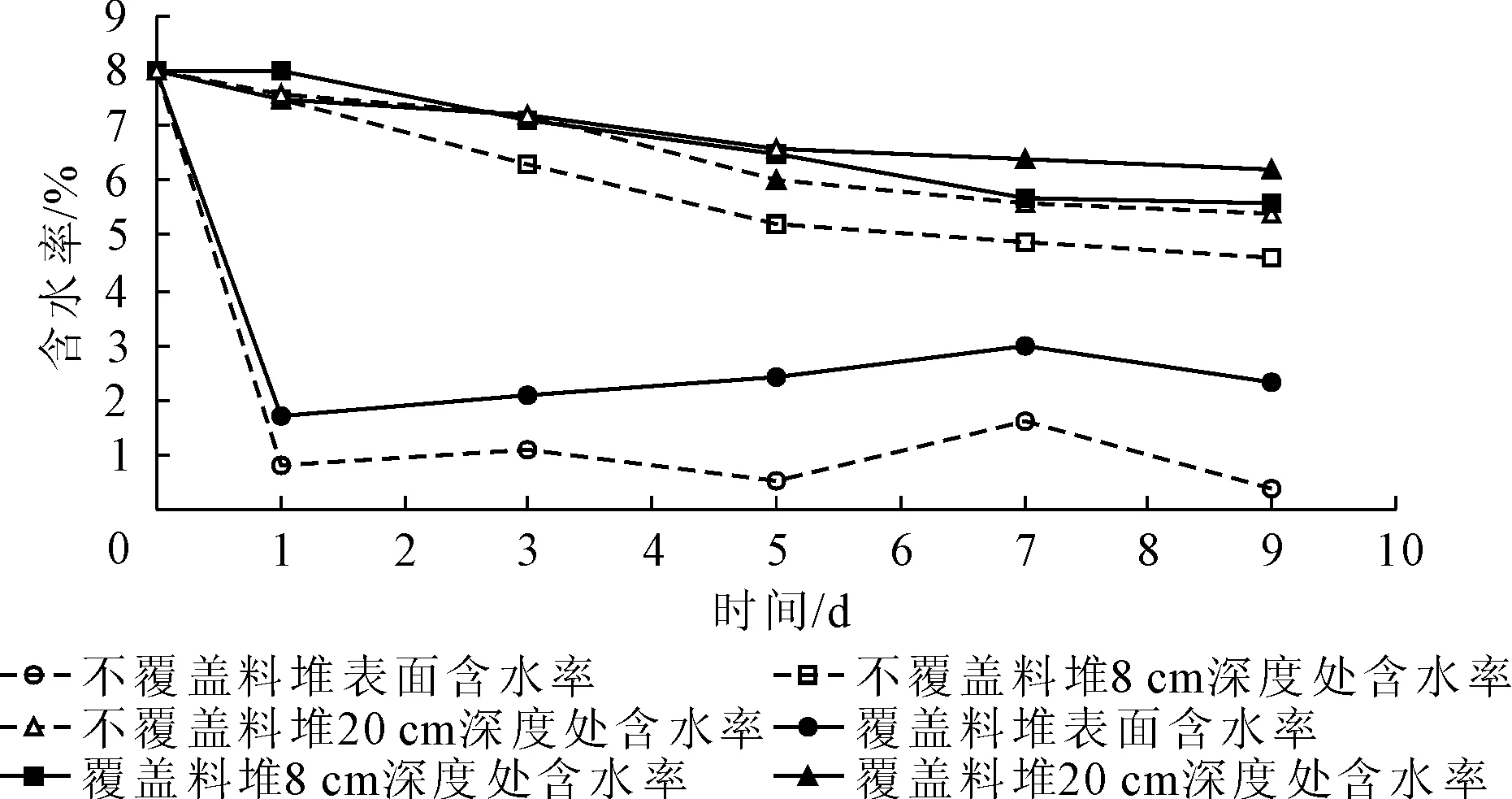

现场对60 mm以下成品土料进行露天堆存,对有覆盖及无覆盖情况下,料堆的水分损失情况进行了对比试验研究。选取了来自料场不同位置的两堆<60 mm的成品料进行2场对比试验。首先分别将两堆土料用装载机拌和均匀,使其含水率分布均匀,再将其平均分为两个小料堆,对其中一个料堆分别用防水篷布和彩条布进行覆盖,另一个料堆不进行覆盖,见图5。分别在第1、3、5、7、9天对两堆土料的表面、8 cm深度处、20 cm深度处取样进行含水率检测。

试验时的天气条件基本稳定如图2所示。试验结果见表4、图6、图7。从试验结果可以看出,在相同的外部条件下,同一深度处的土料,覆盖条件下其含水率均高于曝露条件下的含水率。在第1场试验中,料堆采用防水篷布覆盖(覆盖效果较好),覆盖料堆8 cm和20 cm深度处的土料含水率在5 d之内基本不变,5 d之后才逐渐降低。而曝露料堆的8 cm和20 cm深度处的土料含水率从虽然从一开始就逐渐降低,但5 d之内曝露料堆与覆盖料堆同深度的含水率基本接近,5 d之后曝露料堆相同深度含水率降低的幅度大于覆盖料堆。在第2场试验中,料堆采用彩条布覆盖(覆盖效果较差),覆盖料堆和曝露料堆的相同深度处土料的含水率均从一开始就逐渐降低,但覆盖料堆相同深度土料的含水率始终高于曝露料堆。在试验进行5 d以后,两场试验土料的天然含水率均呈现出“覆盖20 cm处>覆盖8 cm处>不覆盖20 cm处>不覆盖8 cm处>覆盖表面>不覆盖表面”的规律。

图5 成品料曝露及覆盖条件下含水率损失

图6 第1次覆盖/不覆盖料堆天然含水率对比试验结果

图7 第2次覆盖/不覆盖料堆天然含水率对比试验结果

不管是否采取覆盖措施,料堆表面(约2 cm深度)的含水率都降低很快。1 d以后覆盖料堆表面含水率降低了78%以上,不覆盖料堆表面含水率则降低了90%以上。9 d以后,在覆盖良好的条件下(第1场),8 cm和20 cm深度处土料含水率分别降低了12.3%和17.5%,而不覆盖条件下则相应降低了35.1%和52.6%。可见,有效的覆盖能大大降低成品料堆的水分损失。

3 含水率现场改良试验研究

3.1 含水率改良工艺

现场采用皮带机送料、自动化喷水的方式对土料进行补水。检测<60 mm成品料的初始含水率,在加水前对土料进行全料击实试验,获得土料的最优含水率。将皮带机供料强度、土料初始含水率、拟达到目标含水率等数据输入自动加水控制系统,土料以一定的来料强度(t/h)输送到补水喷头处,加水系统根据皮带机来料强度、初始含水率、目标含水率,自动计算出相应的补水强度(t/h或m3/h),通过4个喷头喷洒在皮带机上的土料表面,完成补水过程,见图8。

表4 成品料堆覆盖-不覆盖条件下含水率损失统计

图8 土料含水率改良工艺

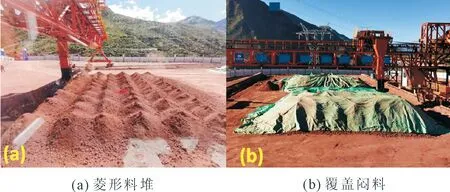

加水完成的土料通过堆料机皮带运输系统运送至堆料场地上方的布料机上,通过垂向的下料管以自由落体方式落至地面形成大体积料堆。堆料机通过开动大车及小车调整土料的落点进行堆料,采用菱形料堆的形式堆存加水后的成品土料。土料堆存完毕后,采用防水篷布进行覆盖,随即进入闷制阶段。土料堆存闷制情况见图9。

在土料闷制过程中,每隔一段时间对堆存的料堆表面及内部取样进行含水率检测,探究料堆表面及内部土料含水率随时间的变化规律。对料堆取样进行含水率检测的取样方式为:料堆表面的土料,只取表面约1 cm~2 cm厚度的薄薄一层土料进行检测;对料堆内部的土料,从料堆侧面不同位置,水平往内部按不同深度进行取样,现场按20 cm、50 cm、内部约2 m三个深度进行取样。20 cm、50 cm深度取样采用人工挖取,内部约2 m处取样采用独创的双管取样法,即用外力(装载机)将大口径钢管强制插入料堆内部至预定取样深度再将其拔出形成取样空间,采用小口径钢管再次顶至预定深度取样,见图10。

图9 补水后土料堆存

图10 含水率试验取样

3.2 含水率改良试验成果及分析

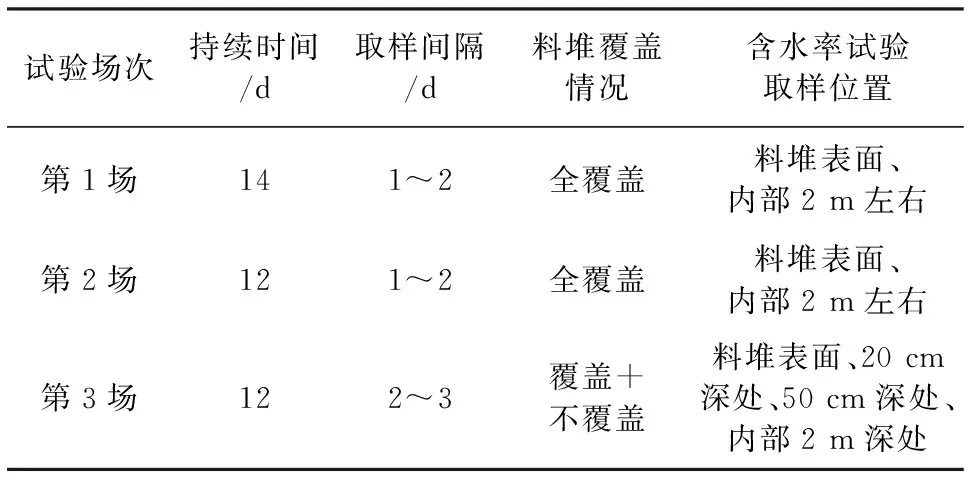

现场共进行了3场加水及土料闷制试验,加水后土料的闷制试验时间持续了12 d~14 d,三场土料闷制试验的料堆情况及含水率取样方式见表5。其中,对第1场、第2场闷制试验的料堆进行了全覆盖,并且只对料堆表面及内部深处进行取样。对第3场闷制试验的料堆,将其一半覆盖、一半曝露,并分别对其表面、20 cm深处、50 cm深处、内部2 m深处取样进行含水率检测,以进行对比。

现场共进行了580组含水率试验。根据试验结果,绘制出料堆闷制过程中不同深度处土料含水率随时间的变化关系,见图11—图13。

表5 土料闷制试验场次、料堆情况及含水率试验取样方式

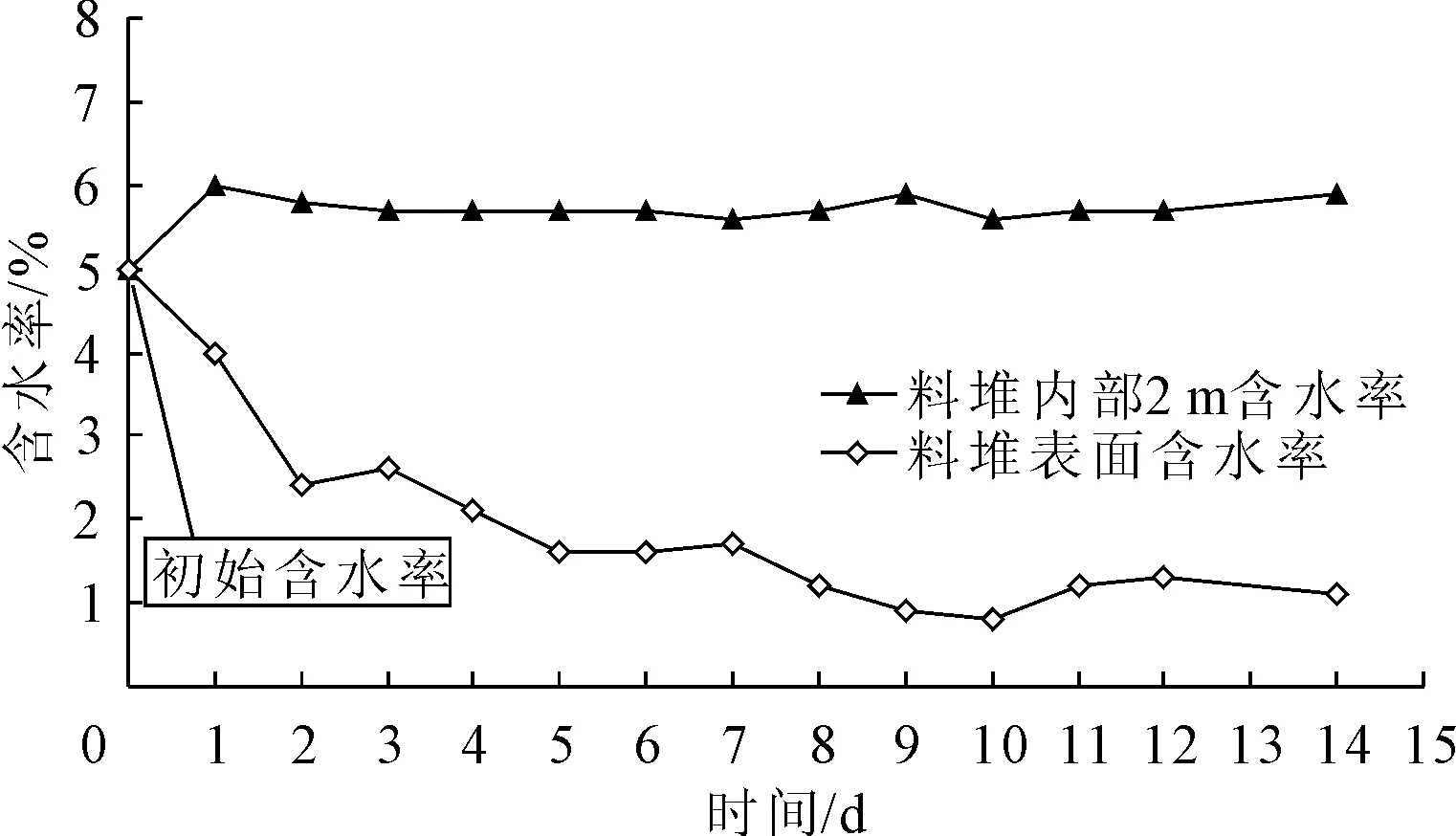

图11 第1场加水闷料试验土料含水率随时间变化关系

图12 第2场加水闷料试验土料含水率随时间变化关系

从上述土料加水闷制试验成果,可以得出以下结论:

(1) 土料加水完毕,闷制3 d~4 d左右内部含水率基本稳定在某一定值附近,仅出现微小的波动变化。图11—图13中的含水率是从料堆侧面不同部位取样的平均值,数值波动不大,表明土料闷制3 d~4 d后内部含水率趋于均匀,可以上坝使用。

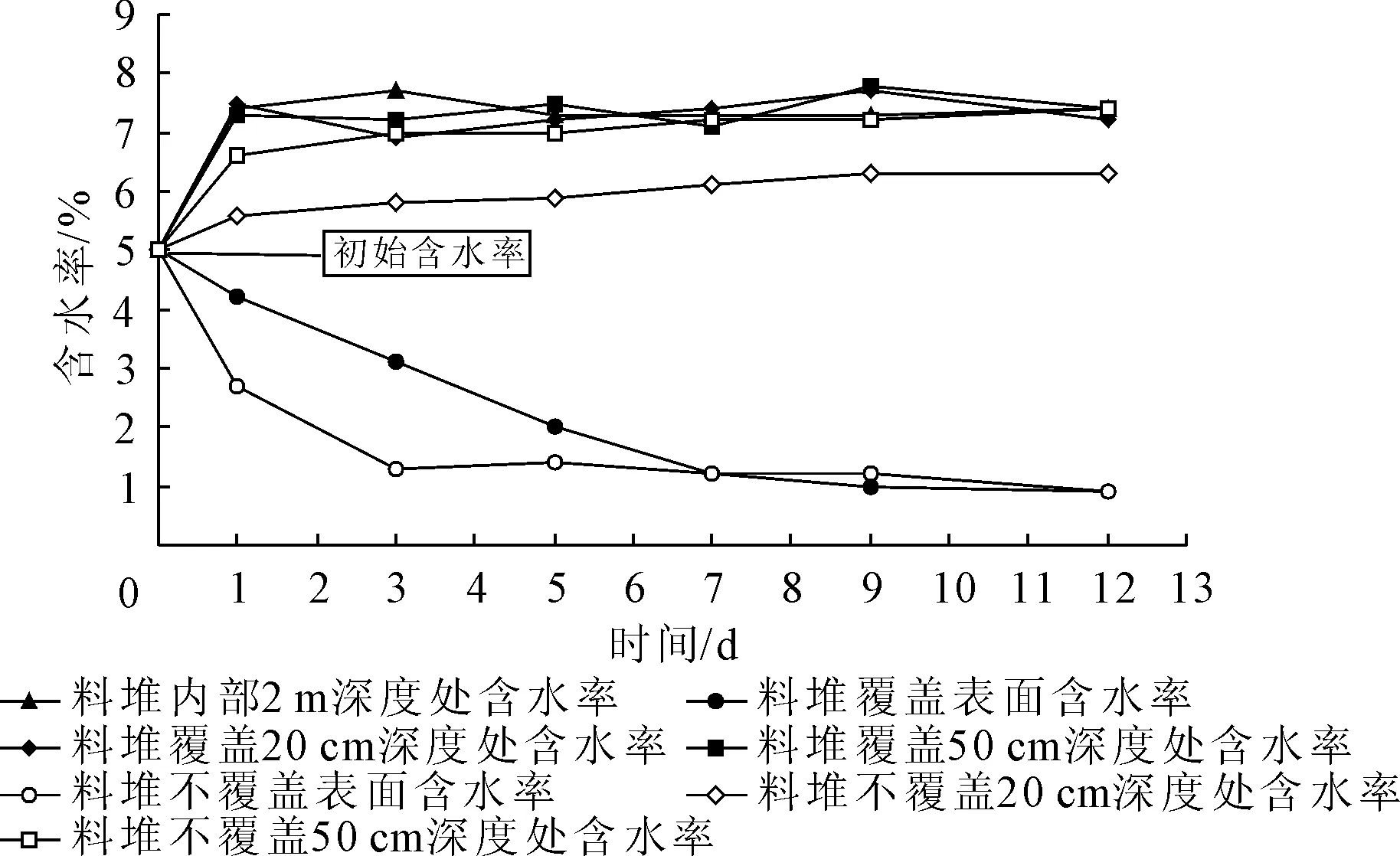

图13 第3场加水闷料试验覆盖及不覆盖条件下含水率变化

(2) 在覆盖条件下,料堆表面的土料含水率在6 d~8 d降低至1%左右,表面含水率最终稳定在1%左右上下小幅变化。而从第3场闷制试验覆盖和不覆盖条件下的对比试验看,在不覆盖条件下,仅需3 d时间料堆表面的土料含水率即可降低至1%左右,不覆盖时料堆表面含水率损失很快。

(3) 料堆在覆盖条件下闷制,随着闷制时间增加,20 cm深度处、50 cm深度处、内部2 m深度处的含水率基本保持一致(见图13)。这表明在覆盖条件下,距料堆表面20 cm深度以上,土料的含水率基本不会受到外部条件影响。由于未在更浅的深度取样,实际影响深度应该更小。若料堆在不覆盖条件下闷制,随着闷制时间增加,50 cm深度处、内部2 m深度处的含水率的含水率趋于一致,而20 cm深度处的土料含水率则低于前两者约1%左右(见图15)。这表明在不覆盖条件下,距料堆表面20 cm深度以内的土料含水率会受到外部条件的影响。

(4) 从第3场闷制试验结果看出,土料闷制相同的时间,料堆同一深度位置的土料,在覆盖条件下其含水率均要高于不覆盖条件下的含水率。由于本工程防渗土料具有水分蒸发快,在实际施工过程中应采取必要的覆盖措施以防止水分流失。

4 结 论

本文基于高海拔、高寒地区某水电站防渗土料的天然含水率缺陷分析,对土料在当地气候条件下的含水率变化规律进行了探究,并针对土料含水率改良进行了大量试验研究,主要结论如下:

(1) 土料天然级配偏粗、天然含水率偏低,在采用级配改良工艺处理后,粒径<60 mm土料的含水率整体仍然偏低,不满足300 m及特高土石坝防渗土料设计要求,需采用适宜的措施进行含水率改良。

(2) 防渗土料场位于高海拔高寒地区,气候情况表现出早晚温差大、相对湿度变化幅度大、空气干燥等特点,造成成品土料表面风干迅速、失水严重,露天堆存情况下曝露3 d,表层深度3 cm范围内的土料基本处于完全干燥状态。实际施工时对土料应采取覆盖遮挡等措施以减少水分损失。

(3) 含水率改良工艺可以有效、可靠地实现对土料进行补水。补水后的土料经过堆料机以大体积料堆方式进行闷制,可以有效实现土料含水率的均匀化。