模态转换超声振动换能器在精密加工中的研究进展*

2021-12-18殷振朱健李华张鹏张坤李闯

殷 振 朱 健 李 华 张 鹏 张 坤 李 闯

(①苏州科技大学机械工程学院,江苏 苏州 215009;②苏州长风航空电子有限公司,江苏 苏州 215151)

超声振动加工技术是超声学的重要分支,是现代精密加工中的重要组成部分,被广泛运用于切削、铣削、钻削、砂轮修整以及滚压等精密加工领域。超声振动加工技术相比于普通加工技术具有显著的优势,能够显著降低切削力[1],减少刀具磨损[2],提高加工工件表面质量[3-4],延长刀具使用寿命[5]。其中,超声振动换能器是超声振动加工系统的关键部件,是电学、声学、力学和材料学等多学科交叉融合的产物[6]。超声振动换能器利用压电陶瓷在电压作用下能够产生形变的特性,将交变电能转化为换能器的高频机械振动。根据超声振动换能器的振动模式不同,可以将超声振动换能器分为单一振动模态超声振动换能器和复合振动模态超声振动换能器。其中,单一振动模态包括纵振、弯振和扭振;复合振动模态多由单一振动模态复合而成,主要有纵弯复合振动、纵扭复合振动、弯扭复合振动以及双弯曲复合振动等几类[7]。

随着超声加工技术的应用范围的扩大,纵振、弯振和扭振这3种单一振动模态超声振动换能器难以满足精密加工的需要,因此引入了复合振动模态的超声振动换能器。目前,实现复合振动模态的方法有多种,主要方法有[8]:一是对两组或两组以上的压电陶瓷堆分别进行电信号激励,产生相应的一维振动且两个或多个一维振动之间存在一定相位差,从而耦合成复合振动,采用这种方式实现复合振动的超声振动换能器称之为多激励超声振动换能器;二是通过模态转换的方式,对一组压电陶瓷堆进行电信号激励,产生一维振动模态,通过巧妙设计模态转换结构变幅杆,从而从一维振动模态诱发产生复合振动模态,采用这种方式实现复合振动的超声振动换能器称之为模态转换超声振动换能器。

对模态转换超声振动换能器的优点进行分析,并对当前国内外学者有关模态转换超声振动换能器的研究进展及其在精密加工领域的应用进行了详细的介绍和归纳,并对其未来发展方向进行展望。

1 模态转换超声振动换能器的优点

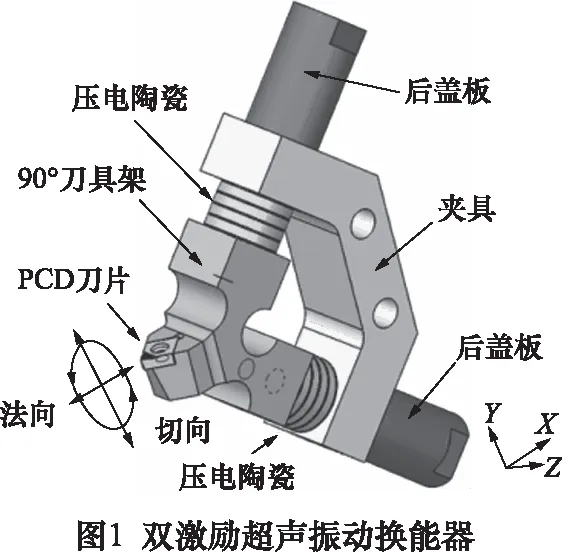

多激励超声振动换能器和模态转换超声振动换能器虽然都可以实现复合超声振动,但是多激励超声振动换能器需要多组压电陶瓷堆来激励产生具有相同谐振频率的多个振动模态,多组压电陶瓷堆的谐振频率难以调节至完全相同,并且需要为每一组压电陶瓷堆配备单独的电源信号,且各路电源信号需要设置合适的相位差,因此多激励超声振动系统和控制系统存在结构复杂,体积较大,难以安装,控制难度较大,成本高等问题,在实际应用中受到一定的限制。图1[9]所示的双激励超声振动换能器由两个夹心式压电换能器构成,通过90°刀具架连接在一起,这就导致了双激励超声振动装置整体结构复杂,体积偏大,难以在安装空间较小的机床上进行使用。

与多激励超声振动换能器相比,模态转换超声振动换能器只需要一个夹心式压电换能器,且只需要一路电信号对换能器进行激励,不需要考虑电源信号的相位差等问题,大大简化了超声振动系统的整体结构,有利于实现控制电路、超声电源微型化,可在安装空间较小的机床上进行安装使用,其振动稳定性也更容易得以控制。

2 模态转换超声振动换能器应用研究现状

超声振动换能器通过模态转换的方式可以实现单一振源下的纵弯复合、双弯曲和纵扭复合等几类复合超声振动。目前,国内外学者对这几类复合振动的实现开展了大量研究工作,使用模态转换超声振动换能器在切削、表面滚压、砂轮修整、焊接以及电火花加工等精密加工领域取得了较多的研究成果。

2.1 纵弯模态转换超声振动换能器

在切削加工领域,北京航空航天大学的李勋[10]、苏州科技大学的殷振[11]以及哈尔滨工业大学的杨倡荣[12]等,通过改变超声振动换能器前端变幅杆的结构,使其结构产生不对称性,在单一纵向振动的激励下,使偏离轴线位置的刀具实现纵弯复合超声振动。

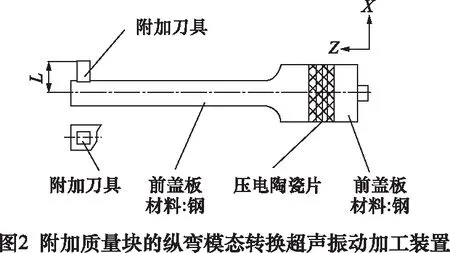

北京航空航天大学的李勋等[10]通过在变幅杆尾端附加一个质量相对较大的质量块,从而使刀具在纵向振动的基础上通过模态转换的方式产生一个弯曲振动,并且纵向振动和弯曲振动之间具有一定相位差,从而使刀具产生纵弯复合椭圆超声振动(图2)。李勋利用研制的纵弯模态转换超声振动加工装置对LY12实心件进行车削实验,与普通车削相比,纵弯复合椭圆超声振动车削主切削力降低了50%,薄壁工件的圆度大幅提高,粗糙度大幅降低,表面粗糙度达到0.091 9 μm,并且刀具几乎没有出现崩刃现象。

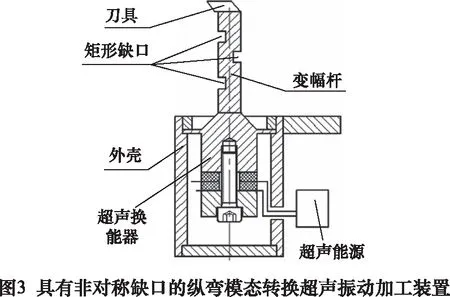

苏州科技大学的殷振等[11]通过在纵向振动变幅杆上开设非对称矩形缺口的形式,实现了变幅杆由纵向振动到弯曲振动的模态转换,设计出一套具有非对称缺口的纵弯模态转换超声振动加工装置(图3)。采用光纤测振仪测得其轴向振动振幅为10.3 μm,弯曲振动振幅为4.2 μm,测得刀具能够实现长短轴比为2.45的超声椭圆轨迹振动。

而后,苏州科技大学的殷振等[13]基于机械振动理论研制了一套复合梁变幅杆超声振动切削装置(图4),通过斜梁和直梁构成的复合梁变幅杆,将超声振动换能器产生的一维纵向超声振动转化为刀具的纵向振动和弯曲振动,两个振动分量频率相同且具有一定的相位差,可实现刀具的纵弯复合椭圆轨迹振动。采用复合梁变幅杆超声振动切削装置对2021铝合金进行切削实验,与普通切削相比,复合梁变幅杆超声振动切削的切削力降低了30%~60%,表面粗糙度降低了40%~70%,最佳表面粗糙度可达到Ra0.08 μm。该装置可以有效实现刀具的纵弯复合超声椭圆轨迹振动,但是整套装置体积偏大,不利于在安装空间较小的机床上进行安装使用。

哈尔滨工业大学的杨倡荣等[12]研制了一套纵弯模态转换超声振动切削装置,该装置能够实现由纵向振动到弯曲振动的模态转换(图5)。纵向超声振动换能器经过电信号激励后产生纵向振动,部分纵向振动分量经过横向弯曲振动变幅杆转变为弯曲振动分量,在刀具前端形成纵弯复合振动轨迹。采用该装置对316L不锈钢进行了车削实验,实验结果表明:施加超声振动对于工件表面质量有很大的改善作用,相较于普通切削,表面粗糙度降低了20%,最佳表面粗糙度可达到Ra0.132 μm。但是该装置中的变幅杆采用悬臂梁结构,存在变幅杆刚性较弱的问题。

苏州科技大学的李华[14]基于薄板振动理论研制了一种新型的纵弯模态转换超声振动切削装置(如图6)。通过在变幅杆上开设具有特殊角度的横向斜槽,使纵向超声振动换能器产生的部分纵向振动分量通过斜槽转换为弯曲振动分量,最终在刀尖处复合形成纵弯复合轨迹振动。对YL12、7A09、20号钢、45号钢这几种材料进行了超声振动切削实验,实验结果表明:模态转换超声振动切削与传统切削加工相比可以显著降低切削力、提高加工表面质量、提高加工效率和减少刀具磨损。王晓等[15]基于振动基本理论和弹性波入射理论设计了一种开斜槽式阶梯型变幅杆(图7),并通过有限元方法证明了在阶梯型变幅杆上开斜槽可以实现纵扭复合超声振动,形成椭圆运动轨迹。

在砂轮修整技术领域,河南理工大学的高国富[16]等,通过在阶梯型变幅杆上开设斜槽,通过斜槽的模态转换作用,将超声振动换能器的纵向振动转换为金刚石笔的纵向振动和弯曲振动复合的纵弯复合超声振动,研制出一套纵弯模态转换超声振动金刚石砂轮修整装置(图8)。砂轮修整实验结果显示:与传统的金刚石砂轮修整装置相比,其修整效率提高一倍以上,吃刀抗力降低90%,主切削力降低70%,修整精度更高,金刚石笔磨损更慢。

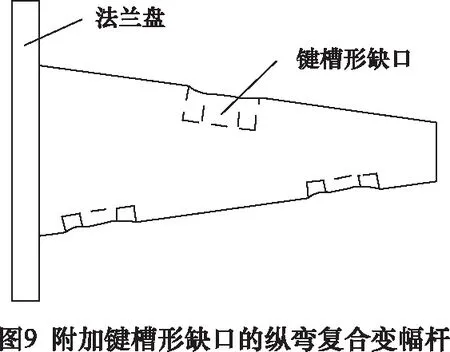

在表面滚压领域,南昌航空航天大学的吴宜斌等[17]在圆锥形变幅杆的两侧开出3个错位分布的键槽形缺口(如图9),研制了一套纵弯复合超声振动滚压装置。由于键槽形缺口的存在,输入端的纵向振动将在输出端转化为纵向振动和弯曲振动复合的纵弯复合超声振动。采用设计的模态转换超声振动滚压装置对6063铝合金棒料进行滚压实验,实验结果表明纵弯复合超声振动滚压加工相比于普通滚压加工能够获得更低的表面粗糙度和更高的显微硬度,纵弯复合超声振动滚压后零件的表面粗糙度比普通滚压后零件的表面粗糙度降低了28%,最小值可达到Ra0.091 μm。

纵弯模态转换超声振动换能器通过巧妙设计模态转换结构变幅杆,能够有效实现纵向振动分量到弯曲振动分量的模态转换,在刀尖处实现纵弯复合超声振动,被广泛应用于切削加工、砂轮修整和表面滚压等精密加工领域。纵弯模态转换超声振动换能器的装置结构与纵向超声振动换能器接近,结构简单,仅变幅杆结构有所不同,但存在变幅杆刚度低,装置体积偏大的问题。研制刚度高、体积小巧的新型纵弯模态转换超声振动换能器是未来的研究趋势之一。

2.2 双弯曲模态转换超声振动换能器

目前,大部分的双弯曲复合超声振动换能器均是由两个相对转角为90°的弯曲振动压电陶瓷单元组成[18],分别对两个相互垂直的弯曲振动单元进行电信号激励,可以实现刀具的椭圆轨迹振动。双弯曲模态转换超声振动换能器是在一维超声振动换能器的驱动下,通过模态转换的方式形成两个弯曲振动模态,进而在变幅杆末端复合形成双弯曲复合超声振动。

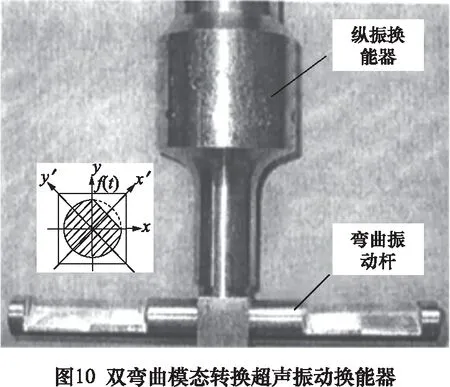

北京航空航天大学的季远等[19]设计了一套纵振激励双弯曲模态转换超声振动换能器(如图10),当弯曲振动杆为不对称结构时,弯曲振动杆产生固有频率不同的同阶弯曲振动模态,同时由于相位差的存在,在不对称弯曲振动杆末端形成双弯曲复合振动轨迹。季远等采用自行设计的双弯曲模态转换超声振动换能器和弯曲振动超声振动换能器对9Cr18不锈钢棒料进行车削实验,实验结果表明:双弯曲模态转换超声振动切削能有效抑制刀具磨损,降低刀具的低频颤振,与一维弯曲振动切削相比,工件表面粗糙度降低60%。

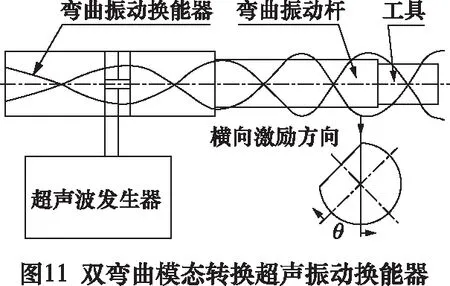

苏州科技大学的李华[20]通过建立悬臂梁动力学模型,采用有限元分析方法,通过在弯曲振动换能器前端的弯曲振动杆上开设矩形截面的方式,设计了一套双弯曲模态转换超声振动换能器。并通过实验得出:通过改变弯曲振动换能器前端变幅杆的形状,能够改变两个相互垂直的极惯性矩和两个振动方向的相位差,从而实现变幅杆末端的双弯曲复合超声振动(图11)。

目前,国内外学者对双弯曲模态转换超声振动换能器的研究较少,双弯曲模态转换超声振动换能器在精密加工领域的应用鲜有见到。探索双弯曲模态转换超声振动换能器的新型结构,将其应用于精密加工领域,是国内外学者值得研究的方向之一。

2.3 纵扭模态转换超声振动换能器

与纵弯复合超声振动和双弯曲复合超声振动相比,由于扭转振动分量的存在,纵扭模态转换超声振动更适用于旋转超声振动切削加工。在变幅杆上开设斜槽、斜梁和螺旋槽的方式,是实现纵向振动到扭转振动模态转换的重要手段,也是目前国内外学者研究纵扭模态转换超声振动换能器的主要选择。

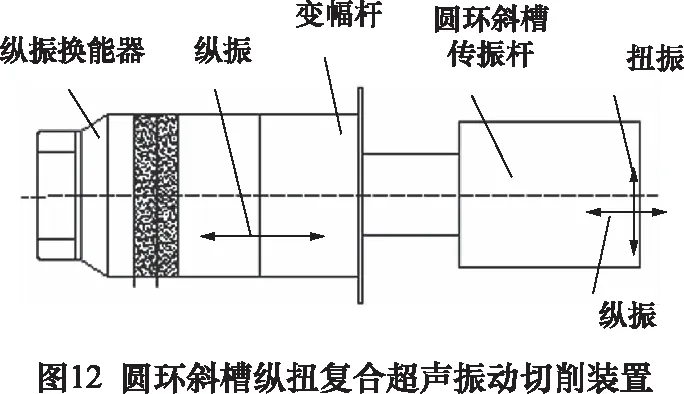

20世纪60年代末,Rozenberg L D等[21]提出在纵向超声振动换能器的前端开设渐变螺旋槽,可使纵向振动产生周向位移,产生扭转振动分量,从而在刀具的前端实现纵扭复合椭圆轨迹振动。1999年,陕西师范大学的林书玉等[22]利用机电等效电路方法分析了斜槽角度对传振杆谐振频率的影响规律,推导出纵扭模态转换超声振动的频率方程。2008年,华侨大学的皮钧等[23-24]研究应力波反射作用原理,研究了斜槽角度和斜槽距离对纵扭超声振动模态转换的影响规律,研制出一套圆环斜槽纵扭复合超声振动切削装置(如图12)。在此基础上,证明了通过在变幅杆上开斜槽的方式,可以实现由纵向振动分量到扭转振动分量的模态转换。并利用该装置对玻璃、淬硬钢和不锈钢进行了纵扭超声振动铣削实验,对比纵扭超声振动铣削和传统铣削的加工效果,实验结果表明:纵扭超声振动铣削加工能够获得更高的表面质量,更低的切削力,更低的切削温度和刀具损耗。

2010年,英国格拉斯哥大学的Cardoni A等[25]通过在变幅杆的端部设置具有一定倾斜角度的斜梁,使得变幅杆末端具有纵振和扭振的分量,研制了一套斜梁式纵扭复合超声振动钻削装置。利用该装置进行砂岩的钻削实验,结果显示纵扭模态转换超声振动钻削比无斜槽纵向振动钻削的材料去除率提高了3.68倍。2011年,Asami T等[26]利用斜槽结构实现纵扭模态转换,设计了一套压电纵扭复合超声振动换能器(如图13),并通过试验探究了斜槽位置、深度、角度以及斜槽数量对纵扭超声振动换能器纵向振幅和扭转振幅大小的影响规律,并采用设计的纵扭复合超声振动换能器对钠钙玻璃进行了打孔实验,证明了该装置在硬脆材料孔加工中的有效作用。

2013年,英国格拉斯哥大学的AL-Budairi H[27]在前人的基础上,采用在变幅杆上开设渐变螺旋沟槽的方法,对纵扭复合超声振动换能器上渐变螺旋沟槽处的力进行合成和分解,建立了纵扭模态转换超声振动系统的等效网络模型。2013年,Liu C等[28]基于数值分析法研究了斜槽结构参数对变幅杆谐振频率的影响规律,设计了一套符合预计超声频率的斜槽式纵扭模态转换超声振动换能器。2015年,河南理工大学的唐军等[29-30]基于斜梁振动原理,研制了一种斜梁式纵扭复合超声振动系统,斜梁起到由纵向振动到纵扭复合振动的模态转换及复合作用(如图14),采用自行研制的纵扭复合超声振动系统对碳纤维复合材料进行铣削实验,实验结果显示:普通铣削的碳纤维束呈撕裂状,纵扭复合超声振动铣削的碳纤维束呈现剪切状,纵扭复合超声振动铣削能够有效改善碳纤维束铣削撕裂状况,降低工件表面粗糙度,降低刀具的粘结磨损。

2016年,武汉理工大学的刘武等[31]基于声波传播的原理,通过有限元方法对纵扭超声振动系统进行了模态分析和谐响应分析,研究了斜槽各结构参数对纵扭复合超声振动系统谐振频率的影响规律,发现斜槽长度和深度对谐振频率的影响最大。同年,北京航空航天大学的袁松梅等[32]基于有限元分析方法研究了系统结构参数对纵向振动和扭转振动谐振频率的影响规律,实现了纵向振动和扭转振动的谐振频率的简并,设计了一套附加螺旋槽的纵扭复合超声振动系统(如图15)。

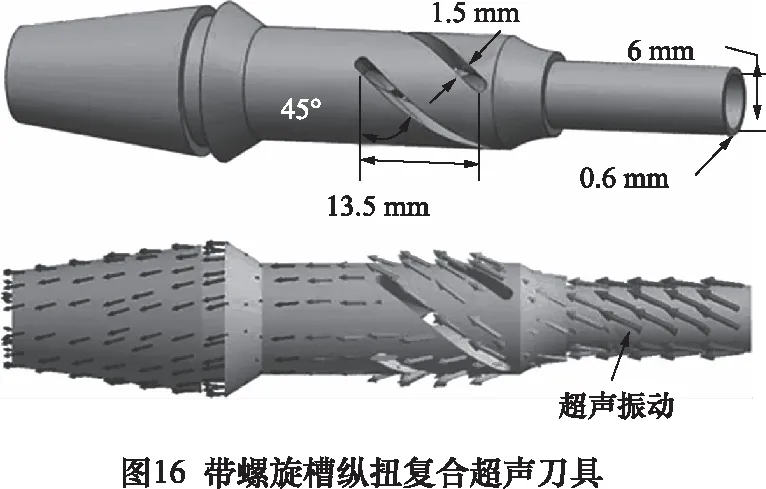

2018年,清华大学的王健健等通过有限元分析方法设计了一种螺旋槽式纵扭复合超声刀具(如图16),可以实现超声刀具末端进行纵向振动到纵扭复合振动的振动转换,并对光学石英玻璃[33]和C/SiC陶瓷基复合材料[34]进行了铣削实验,纵扭旋转超声振动光学石英玻璃铣削实验结果表明:与纵向超声振动铣削相比,纵扭旋转超声振动铣削可以使切削力减小55%,孔出口的边缘碎屑尺寸减小45%。对C/SiC陶瓷基复合材料进行了钻孔实验,实验结果表明:纵扭旋转超声振动钻削与纵向旋转超声振动钻削相比,轴向钻削力减小了50%以上。

2019年,清华大学的张巧丽等[35]从超声波斜入射理论出发,通过振幅比值量化模态转换效率,利用有限元分析方法研究了不同斜槽结构对模态转换效率的影响规律,优化设计的模态转换纵扭超声振动换能器能产生较大的扭转振动,扭转振动和纵向振动的振幅比可达3.05∶1。2020年,南京理工大学的顾磊等[36]为了解决纵扭复合超声振动系统存在的扭转振动分量小的问题,通过数值计算和有限元分析方法设计了一种新型的螺旋槽式纵扭复合超声振动加工系统,样机测试结果表明:变幅杆末端纵向振幅为9.3 μm,扭转振幅为4.5 μm。

纵扭模态超声振动换能器不仅被应用于旋转切削加工领域,也被应用于表面强化技术领域,河南理工大学的韩杰、郑建新等[37]通过波动理论研究,探究了圆环斜槽传振杆纵扭复合超声振动的产生机理,研制了一套纵扭复合超声振动深滚加工系统(图17)。利用自主研制的纵扭复合超声振动深滚加工装置对Q235钢进行了深滚加工正交试验[38],探索了工艺参数对表面粗糙度和显微硬度的影响规律,并基于实验结果构建了表面粗糙度和显微硬度的预测模型。实验结果显示:经过纵扭超声振动深滚加工后,工件表面粗糙度相比常规深滚加工降低了73.36%,显微硬度提高了184.9%。

在超声波焊接技术领域,日本神奈川大学的Tsujino J[39]基于圆环斜槽传振杆的模态转换原理,设计出27 kHz和40 kHz的两套纵扭复合超声波振动焊接系统,并使用这两个焊接系统对0.3~1.0 mm厚度的铝板进行焊接实验,结果发现:纵扭复合超声振动焊接后的铝板强度几乎等于原铝板试样本身的强度。

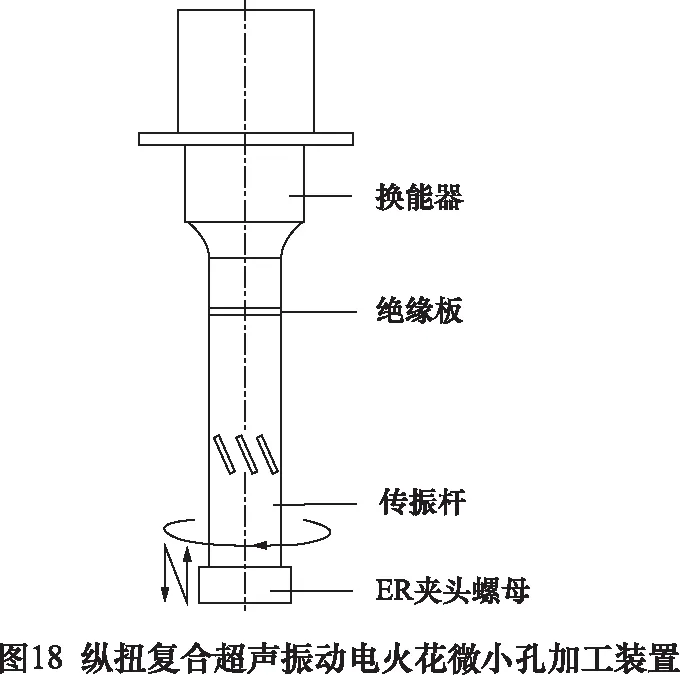

在电火花加工技术领域,为解决传统电火花机床加工微小孔时遇到的加工效率低、深径比较小的问题,四川大学的唐祥龙等[40]将纵扭复合超声振动与电火花加工技术结合,通过在传振杆上开设斜槽,实现由纵向振动到扭转振动的模态转换,设计了一套纵扭复合超声振动电火花微小孔加工装置(图18)。与未加超声的传统电火花微小孔加工极限深度相比,纵扭复合超声振动电火花微小孔加工可以有效提高深径比到10以上,且可以有效提高电火花加工效率,减少小孔入口和出口边缘毛刺。

除了通过在变幅杆上设置斜槽/斜梁/螺旋槽的方式来实现纵扭模态转换,还可以采用复合振动变幅杆的方式来实现纵扭模态转换,如复合振动指数型变幅杆[41]。根据振动原理,通过数值计算使变幅杆的某一阶的纵振频率与扭转振动频率一致,当与之匹配的纵向超声振动换能器的纵振频率与变幅杆的谐振频率相同时,通过纵向超声振动换能器的驱动可以实现变幅杆末端的纵扭复合超声振动,但是能够实现此功能的变幅杆种类较少。

随着国内外学者对纵扭模态转换超声振动的各种转换结构(斜槽、斜梁、螺旋槽)的不断深入研究,模态转换超声振动换能器被广泛应用于旋转切削加工、表面强化、焊接和电火花加工等精密加工领域,能够有效提高加工效率和工件表面质量,但是纵扭模态转换超声振动换能器仍存在由纵向振动至扭转振动转换效率较低的问题,该问题是纵扭模态转换超声振动换能器研究中一个值得深入探讨的难点。

3 结语

相比于传统加工方式,纵弯、双弯曲和纵扭模态转换超声振动加工在精密加工领域具有显著优势,能够显著提高加工精度和加工效率,实现硬脆性等难加工材料的精密加工,且可广泛应用于医疗、航空、国防以及电子等领域,应用前景广阔。随着加工技术向着精密、高效和超精密的方向不断发展,有关模态转换超声振动换能器仍有较多的科学技术问题值得研究和探讨。

(1)现有的模态转换超声振动换能器仍存在负载能力弱、体积较大等问题,研制刚度高、负载能力强、体积小巧的新型结构模态转换超声振动换能器亦是未来的重要研究方向之一。

(2)模态转换超声振动换能器所产生的运动轨迹的大小与形状的调整控制不够简便灵活,如何实现对模态转换超声振动换能器输出端的运动轨迹的大小与形状的灵活控制研究,也具有重要的研究意义。

(3)纵弯超声振动换能器和纵扭超声振动换能器的弯曲和扭转振动分量是通过纵向振动转换而来,转换后存在弯曲振动和扭转振动分量较小的问题。国内外有关提高模态转换效率的研究较少,因此,研究新型的模态转换超声振动换能器,提高模态转换效率也是模态转换超声振动换能器的重要研究方向之一。

(4)模态转换超声振动换能器在切削、表面滚压、砂轮修整、焊接以及电火花加工等精密加工领域得到了较为广泛的应用,加强模态转换超声振动换能器的研究工作,扩展模态转换超声振动换能器在其他精密加工领域乃至其他如电子、医疗、航空航天、生物等领域中的应用,具有重要的社会价值和科学意义。