谐波减速器用柔性轴承综合性能试验机的研制*

2021-12-18秦永晋刘丹丹付力扬

秦永晋 刘丹丹 付力扬 郭 亮

(①洛阳LYC轴承有限公司技术中心,河南 洛阳 471039;②航空精密轴承国家重点实验室,河南 洛阳 471039)

随着“中国制造2025”的全面推进和国内低端制造业的持续招工困难,工业机器人已经成为国内制造业眼中的“灵丹妙药”,以此作为保持我国制造业竞争优势的重要手段。谐波减速器是机器人的核心零部件,类似于人的关节,成本占到整台机器人生产成本的三分之一左右,目前精密谐波减速器还主要来自日本企业。与此同时国家高技术研究发展计划(863计划)也将其列入重点攻克的技术瓶颈,国产化替代迫在眉睫[1]。

我国从1961年开始谐波传动方面的研制,并且在研究、试制和使用方面取得了较大的成绩。到目前为止先后研制成功多种类型的谐波齿轮传动装置。如传动误差小于9″、回差小于4″的高精度谐波齿轮传动装置,噪声小于45 dB的高灵敏度小型谐波齿轮传动装置等,为我国谐波传动产业打下了坚实的基础。但与此同时日美两国已经把谐波传动广泛应用于航空航天、机器人、雷达设备、医疗器械、光学制造设备及核设施等10多种领域。例如:日本本田公司仿生机器人ASIMO的手臂与腿部至少使用了24套谐波传动装置;美国NASA发射的火星机器人每个则使用了19套谐波传动装置;安装于夏威夷的Subaru望远镜系统采用了264套谐波传动装置,将8.2 m口径主镜镜面精度保持在0.1 μm。与日美两国相比,我国谐波传动产业规模偏小且产品种类少,研究成果往往还只是停留在科研院所和高校没有得到大规模应用,但市场前景广阔,发展潜力巨大。

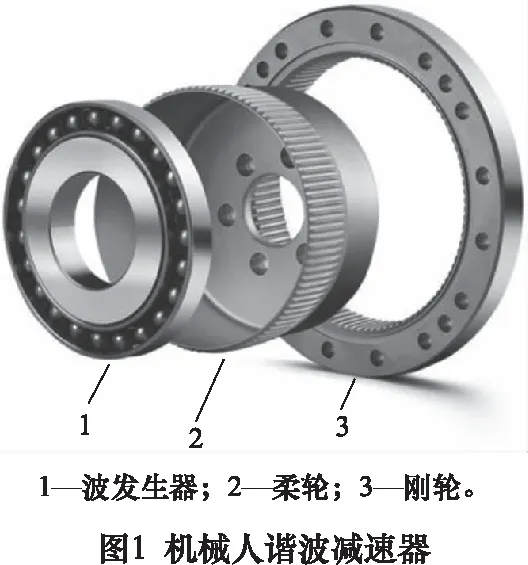

如图1所示的刚轮、柔轮和波发生器是机器人谐波减速器的3大基本构件。波发生器是由椭圆盘和1个柔性轴承共同组成的。柔性轴承是指利用柔性元件可控的弹性变形来传递运动和动力的轴承,它有着传动比大、体积小、重量轻、传动精度高和回差小等特点,图1中采用的是薄壁滚珠轴承结构。减速器柔轮的外齿数少于刚轮的内齿数,在波发生器转动时,长轴方向的柔轮外齿正好完全啮入刚轮的内齿;在短轴方向,则外齿全脱开内齿。当刚轮固定,波发生器发生转动时,柔轮的外齿将依次啮入和啮出刚轮的内齿,柔轮齿圈上的任意一点的径向位移将呈近似于正弦波形的变化,这种传动被称为谐波传动,谐波减速器正是因此而得名。减速器的大减速比性能就是这样通过柔性轴承的弹性形变实现的,同时柔性轴承的寿命也决定了谐波减速器的寿命,所以说柔性轴承是谐波减速器的核心部件。因此工业机器人主机厂家对轴承的性能和寿命都提出了非常高的要求。

为了给谐波减速器柔性轴承的设计以及轴承可靠性试验提供数据支持,设计并制造了谐波减速器用柔性轴承综合性能试验机。与现有的轴承寿命试验机通过更换加载件来改变施加给轴承的压力和扭矩相比,它是直接通过液压加载轴向径向压力、磁粉制动器可调扭矩来模拟实际负载,这样设计可以满足试验的不同需要,让加载更精确,应用范围更广泛,使用也更便捷。设计人员通过对柔性轴承精度寿命的试验研究,找出引起柔性轴承精度寿命失效的不良因素,为轴承产品结构设计、材料选用、润滑和加工工艺的改进提供了可靠的实际数据。

1 试验机功能要求

根据沈阳新松机器人自动化股份有限公司和秦川机床工具集团股份公司提供的轴承的载荷及工况条件分析。轴承试验机应满足以下主要技术要求,试验轴承为机器人用谐波柔性轴承;试验轴承内径范围:φ25~150 mm;轴承润滑方式:脂润滑;旋转方式:内圈旋转;驱动功率:5.5 kW;最高转速:10 000 r/min;转速误差:±1% F.S;最大径向载荷:5 kN;载荷误差:±2% F.S;最大扭矩:500 N·m。系统可以实时在线监控轴承的温度、轴向径向压力、扭矩和转速等等工作状态,轴承的性能参数可显示、读取、处理和储存;设置系统发生故障时,自动启动设备自我保护措施。

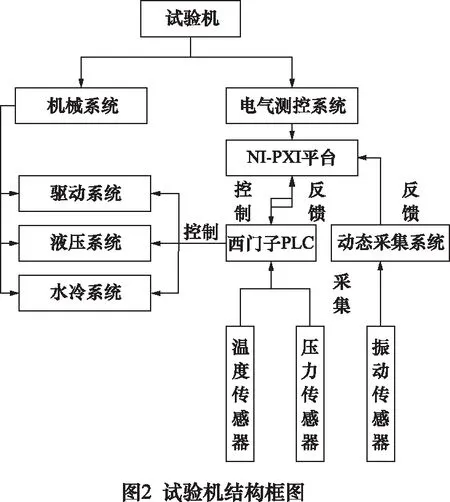

依据功能要求设计将试验机分为如图2所示的机械系统和电气测控系统两大部分。

2 试验机机械系统

试验机机械系统是由驱动系统、液压加载系统和水冷系统3部分组成。

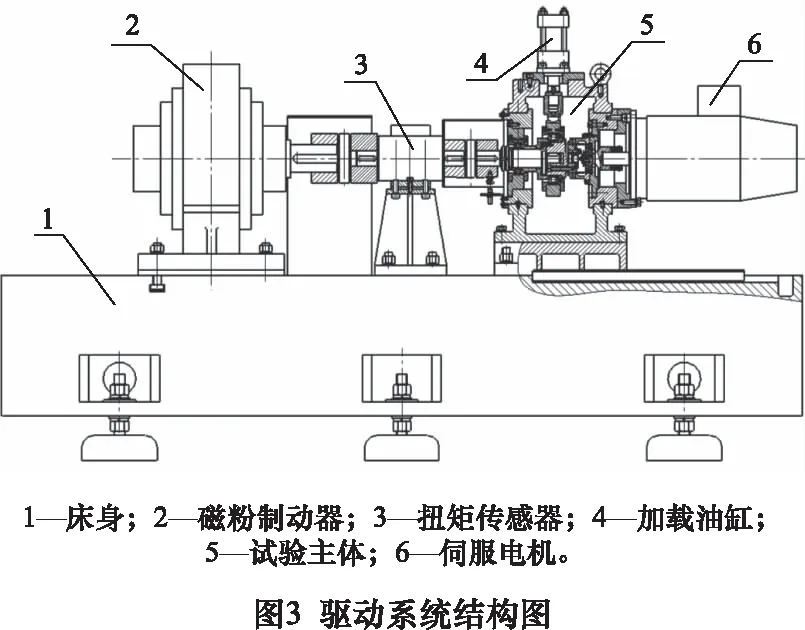

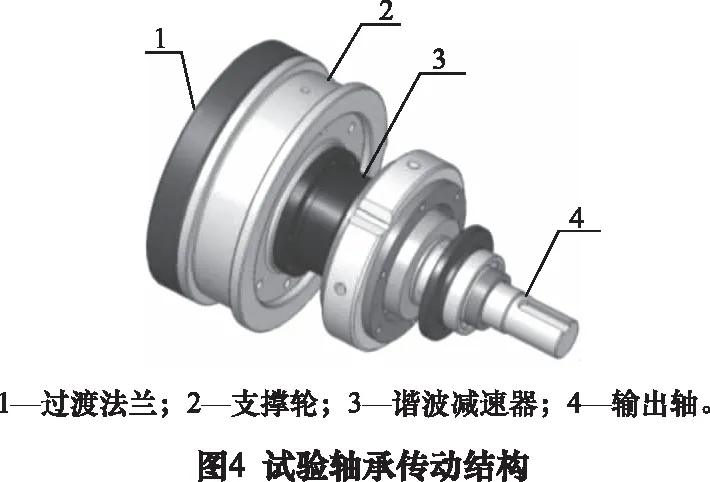

驱动系统如图3所示主要包含床身、磁粉制动器、扭矩传感器、加载油缸、试验主体和驱动电机6部分组成。试验机通过驱动电机带动试验主体中如图4所示的试验轴承传动结构旋转,再用过渡法兰连接2个相似结构的陪试轴承传动结构同步转动。磁粉制动器则借助电磁吸力产生的磁粉间的结合力和磁粉与工作面之间摩擦力,模拟实际工作状态扭矩。当激磁电流保持不变时,其传达之扭矩不受传动件与从动件之间差速(滑差转速)之影响,即静力矩与动力矩无差别,因此可以更加稳定地传达恒定之扭矩,同时它还具有无冲击振动的优点,可以保证实验结果的准确。加载油缸通过系统控制施加不同大小的载荷给轴承。磁粉制动器的选型一般先计算额定转矩,再计算额定转速用于模拟负载和传递转矩的选型计算公式:

9 550(系数)×滑差功率(kW)/ 额定转矩(N·m)

= 额定(滑差)转速(r/min)

液压加载系统的系统压力10 MPa,系统流量15 L/min,采用比例伺服阀控制,加载可以实现闭环控制,配置的蓄能器可以实现系统保压,避免电机长时间连续工作出现发热现象。同时还具有发讯器的高压过滤,可以有效防止由于油路阻塞产生的断油现象,确保试验顺利进行。

水冷系统是为了给磁粉制动器降温,在正常负载的过程中,磁粉会与工作面生产滑差,有滑差产生就会有热量产生,即产生摩擦热量。温度过高,会导致磁粉制动器的使用寿命和性能大幅度下降[2]。

3 试验机电气测控系统

电气测控系统分两部分,电气控制系统和数据采集系统,它们通过上位机和下位机有机结合在一起。上位机采用NI(national instruments)公司的PXI平台,下位机采用了西门子S7-300可编程逻辑控制器(PLC)。电气测控系统通过上位机对轴承转速和轴向径向载荷进行控制,同时通过温度传感器、压力传感器、加速度传感器以及伺服驱动器反馈数据给下位机和数据采集模块来获得试验轴承的实时状态。

3.1 电气控制系统

电气控制系统主要是控制液压加载和电机转动两部分:①液压加载控制部分,主要包括轴向加载和径向加载各有一个油缸。轴向力、径向力回路各自独立,可单独加载卸载,试验时通过下位机调节比例伺服阀进而控制加载力的大小变化。②驱动部分,试验时上位机通过控制可调模拟负载来控制负载扭矩,同时通过控制伺服驱动器来改变伺服电机转速。电气控制系统还具备过流保护、过压保护及过载保护等安全防护功能。

3.2 数据采集系统

数据采集系统用于实现试验机试验测试项目。主要完成参数设置、数据采集、存储、显示等功能。目标对象是测试系统中的轴向和径向载荷、轴承转速、轴承温度、电机电流、轴承振动等数据。这些被测参数,测试需求采集频率有快有慢,测试精度有高有低,属于混合测试,其中压力、温度等测试数据变化缓慢,但是用于振动测量的加速度传感器则相对采集频率较高,这就需要分离采集。

振动数据采集使用了3路加速度传感器,分别用来采集一套试验轴承和两套陪试轴承的振动。由于振动采集要求高频率,其核心采用的是一块PXI-3342高精度数据采集卡,该板卡提供8路同步模拟输入通道,24 bit分辨率,单通道采样速率最高204.8 kS/s。每通道集成独立的IEPE(integral electronic piezoelectric)激励源,这是因为加速度传感器产生的电量很小,因此传感器产生的电信号很容易受到噪声干扰,这就需要用灵敏的电子器件对其进行放大和信号调理,它可实现加速度传感器的信号调理。支持AC/DC两种耦合方式,可通过软件独立配置。板载可编程的低通滤波器,可以有效降低高频噪声并减少频率混叠。

温度采集使用4路温度传感器和4路与其一一对应的变送器共同组成,其中一路采集液压油箱温度,一路采集试验轴承温度,最后两路采集两套陪试轴承温度。而由于温度属于缓变量,采样频率设为2 Hz,因此只需要通过PLC的模拟量输入模块就可以实现采集,上位机再通过标准OPC协议与OPC Sever软件进行通信,最终采集软件获得实时温度值。测量温度范围为-50 ℃~200 ℃,对应输出为4~20 mA直流电信号, 输出信号与温度变量之间有线性函数关系。 温度计算公式:

温度=(电流-电流低端)/(电流高端-电流低端)×(量程高端-量程低端)+ 量程低端

压力采集和扭矩采集的方式与温度采集类似,2路压力传感器分别采集轴承轴向径向所受到的载荷,1路扭矩变送器就直接与主轴联接,它们再通过各自的调理模块转换成电信号传输到PLC模拟量输入,最终通讯至上位机[3-6]。

4 试验机测控软件

测控系统软件开发中上位机NI-PXI平台选用LabVIEW开发环境设计采集系统软件和控制系统软件,下位机西门子PLC选用TIA博途完成自动化及部分数据采集任务,应用软件采用结构化设计,模块化编程,具有较强的可读性和可移植性,遵循了软件工程化方法。

测控软件具有以下功能:

(1)能够实现自动控制液压缸加载载荷大小、电机调速。

(2)对设备进行电气控制(启动、停止、加减速、加载等)。

(3)在试验的过程中采集实时试验数据(温度、转速、轴向载荷、径向载荷及振动等)。

(4)可设置测量参数的测量量程范围。

(5)形象化的监控画面/仪表式界面。

(6)以表格实时显示参数信息。

(7)可同时显示多个参数/单个参数,选择性好。

(8)以曲线形式显示参数值实时和历史的变化情况。

(9)数据库存储参数信息。

(10)可实时存储数据。

(11)具备设备及试验件实时报警并作出相关处理的功能[7]。

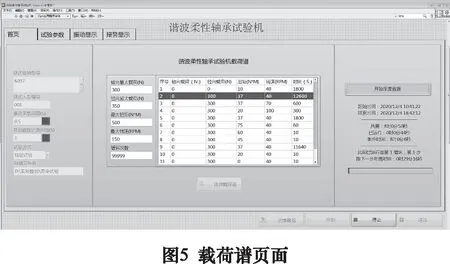

图5所示的是软件的载荷谱页面,最多可以设置15步动作和99 999次循环。同时为了防止误操作还可以设置最大轴向径向载荷、最大扭矩和最高转速。

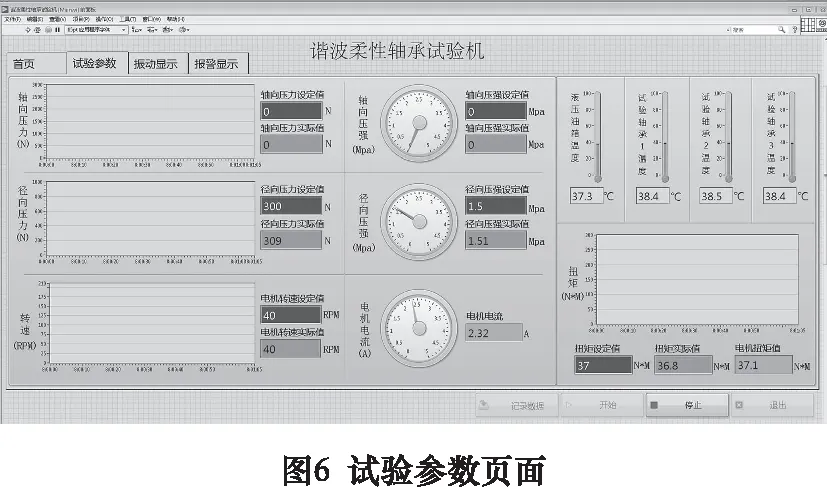

图6所示的是软件的试验参数页面,可以实时显示电机转速、电机电流、轴向径向压力、液压油箱温度、试验扭矩、试验轴承和陪试轴承的温度、振动等,帮助试验人员全面掌握试验机的运行情况。

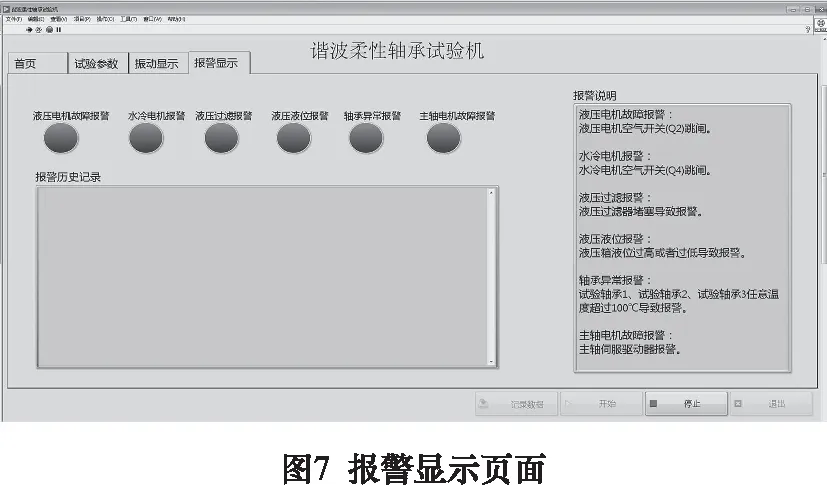

图7所示的是软件的报警显示页面,提供了液压电机故障报警、水冷电机报警、液压过滤报警、液压液位报警、轴承异常报警和主轴电机故障报警6种报警功能,可以确保试验件及设备运行安全。当试验运行过程中试验机出现超载、超温、过流等现象时,系统能够及时发出报警信号或自动停机保护[8-11]。

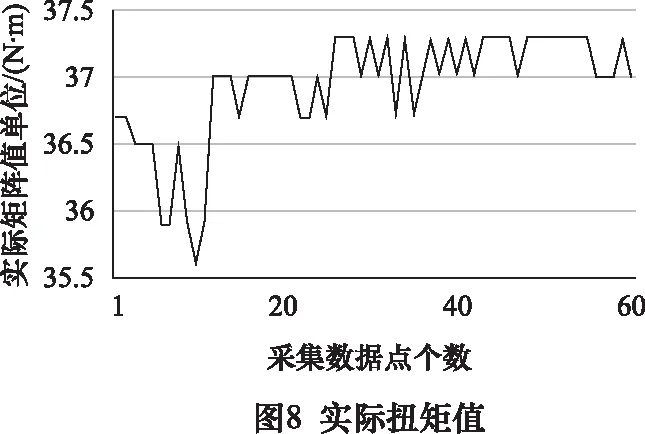

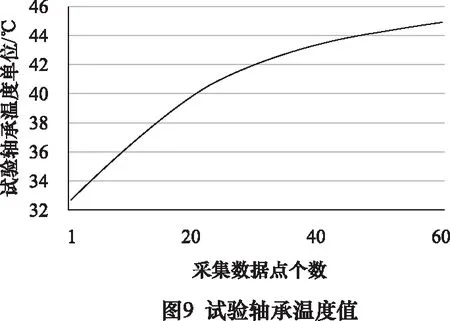

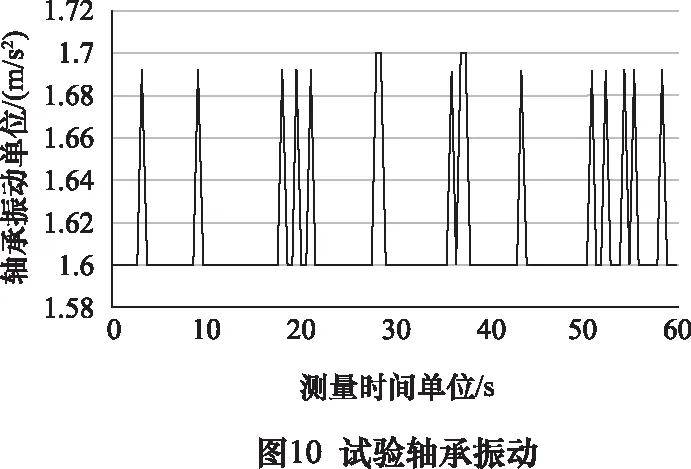

5 试验数据

根据任务要求试验机需完成10 000 h的寿命试验,轴向压力110 N、径向压力325 N、转速40 r/min、扭矩设定值37 N·m。从第8 000 h左右的一次开机截取实验数据,为更全面展示试验结果扭矩值和温度值数据在这里选取12 h平均的60个数据点,制作成图8实际扭矩值和图9试验轴承温度值。与此不同的是振动需要短时间高采样率才能展示实验结果,但超长时间寿命试验的高采样同时意味着数据量庞大,这里折中采用2 Hz作为振动采样频率,选取60 s数据制作成图10试验轴承振动。试验数据显示扭矩值相对稳定,温升不超过13 ℃,轴承振动小且稳定,同时顺利完成10 000 h寿命试验。试验数据可证实轴承已经达到设计目的,满足用户要求。

6 结语

谐波减速器用柔性轴承综合性能试验机采用卧式结构,通过磁粉制动器施加扭矩并通过液压加载轴承的轴径向共同作用模拟实际负载,伺服电机带动轴承运动达到模拟实际运行姿态的目的。系统具备自动控制、采集数据信息的能力,操作界面友好且易学易用。试验机顺利完成10 000 h寿命试验,运行过程中无异常,可执行相应试验动作,整个系统运行可靠,达到预设试验性能。为机器人谐波减速器用柔性轴承的研制和工艺改进,提供有力的评判依据和数据支持[12-13]。