高粘液体的微转印研究进展

2021-12-17徐征钱艳文秦少春王晓东

徐征,钱艳文,秦少春,王晓东

(大连理工大学 机械工程学院,辽宁 大连116085)

0 引言

将多个异质异构微小零件结合,形成组件或系统的工艺称为微连接,是微装配中不可或缺的环节,常用的微连接方法包括微焊接、微胶连、热键合、静电键合等。微胶连是通过微量胶液的内聚力、胶液与固体表面之间的粘附力将微零件精确连接的装配工艺,与其他方法相比,具有无需高温高压处理、实施简单、适用面广、内应力小等优势,在陀螺仪、加速度计、压电执行器等高性能系统核心组件装配中应用广泛[1-3]。胶连强度通常与胶液粘度成正比,为保证足够的连接强度,常采用粘度超过1 Pa·s的高粘液态胶。以某挠性摆加速度计的核心“摆组件”为例(如图1所示),摆组件由摆片、支撑块、线圈组成,通过粘度约10 Pa·s粘胶相连,要求最小胶点直径约20 μm,对应胶液体积约20 pL。对高粘度微胶连而言,转印到连接处胶点的体积和形状是影响产品质量的重要因素。

在胶量控制方面,胶连点处过量胶液会导致连接点蠕变、邻近电极等敏感部位污染等问题;而胶量不足则会导致连接强度和连接可靠性下降,影响系统性能和使用寿命。而在许多实际生产中,仍依赖熟练工人在显微镜下手工蘸取-涂覆进行高粘胶连接,严重影响产品一致性和成品率,亟待发展高粘液体微量分配方法。除胶连装配外,高粘液体微量分配在微电子和生物医学等领域也有广泛需求。

1 高粘液体微量分配工作原理

将微小胶量精确转移到待连接目标表面,其本质是高粘流体操纵的微流体力学问题,从其工作原理上分为注射式分配和转印式分配两类。

微注射是目前工业界主要的微量液体分配方式,它是以高压气体等迫使针筒内液体经微针流出,通过控制驱动力和驱动时间等来分配液量。但是,高粘流体和微细的针管决定了其粘性流阻非常高,容易出现流动不畅、甚至堵塞等问题,严重影响可靠性。目前,商品化的微量注射机只限中低粘度的液体使用,对10 pL级液体分配,许可粘度降至几十mPa·s。而对高粘液体,需通过升温降低粘度后,才能实施皮升级注射分配。然而,加热常会使胶连点的连接强度漂移或下降,无法在精密微胶连场合应用。

一些研究者通过引入其他驱动方式提升挤出力,以期克服高粘性流阻的制约,获得离散液滴。例如:Foresti等人提出声波微喷射法[4],在注射针前沿增加声波发生器,利用声波力增强剪切生成液滴,能获得粘度高达1011mPa·s的液滴。但受限于声波振幅,当粘度达到100 mPa·s时,最小液滴体积仅能控制在约30 nL。刘建芳、Kusaka、张勤等人分别建立用于高粘胶液转移的往复针注射模式[5-7],利用针筒内活塞的往复运动实现液体加载和挤出,但胶点等效直径会略大于或接近活塞直径(100~500 μm)。可见,通过辅助力模式能实现高粘液体的注射分配,但受管内高粘性阻力的制约,其最小分配的液滴体积尚不能满足实际需求。

另一种可用于分配微量液体的方法是转印法,它是将转印头表面上的液滴采用压力接触的方式转移到承印基板上的方法,根据转印头是纳米针尖或其他形状,可分为浸蘸笔纳米光刻术[8-10](Dip Pen Nanolithography,DPN)和微接触印刷术[11]两类。如图1所示,二者的基本工作原理较为相似,均由液滴加载和液滴转移步骤组成:将转印头浸蘸在储液池中加载液体,再通过一定的压力将转印头上的液体转移到基板上。主要区别是DPN所用的转印头为纳米级针尖,而微接触印刷术所用的转印头是具有微纳结构的印章。

图1 转印法分配微量液体的原理示意图Fig.1 Principle of liquid transfer-printing dispensing

转印法分配液体主要依赖转印头-液体-基板表面之间的粘附作用和转印压力,消除了管内流阻制约,也就不需要高驱动力,这对高粘液体的微量分配是非常有益的。本文将从高粘液体转印的理论模型与仿真方法、液体加载、液体转移等方面进行综述。

2 理论模型与仿真方法

高粘液体的转印过程本质上是存在自由表面微尺度流动现象,加载过程是流体拖曳转印头表面的过程,而转移则是通过液桥断裂方式将转印头上液滴留在基板的过程,二者均可以结合流体动力学方程和其他方程来描述。在低粘度液体加载过程中,表面张力引起的拖曳作用主导流动过程,而在接触角一定的情况下,表面张力方向则受转印头表面曲率的控制。对低粘度液体断裂过程则可以借鉴瑞利不稳定判据分析。目前关于转印的理论研究集中在低粘度溶液的输运和溶液中低浓度溶质输运方面,鲜见高粘液体转印的报道。

对高粘液体而言,不仅需要考虑表面张力诱导的压力梯度作用,还要考虑粘性的作用,这使得转印过程分析较为复杂,难以直接获得解析解,需要利用有限元等方法获得数值解。此外,高粘性还常伴随各种非牛顿、各向异性、粘弹性等效应。涉及的主要理论包括流体动力学、动态界面跟踪、非牛顿流体等。对特定的转印方法,还会涉及声、光、电、热耦合理论。

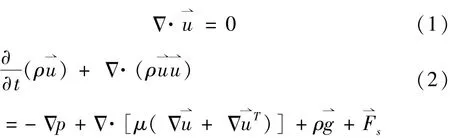

基本流体动力学方程由连续性方程和动量方程两部分组成。

式中:ρ,μ和为代表包括空气和胶液在内的密度、粘度和流速矢量;Δ为哈密顿算子;p为压力;为重力加速度;为表面张力。

密度ρ、粘度μ和流速矢量可以分别表示为

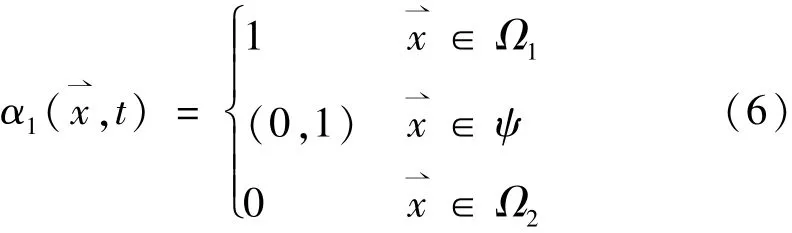

式中:ρ1和ρ2分别为液体和空气的密度;μ1和μ2分别为胶液的粘度和空气粘度;分别代表液体和空气流动速度;α1为液体质量分数。式中:Ω1和Ω2分别为计算域Ω内胶液和空气所占区域;ψ为胶液和空气的自由界面,并且Ω1∪ψ∪Ω2=Ω。

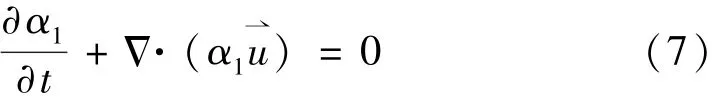

为确定气-液界面,需要附加界面传输方程为

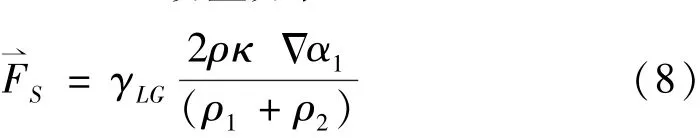

界面/表面张力的建模,可采用Brackbill等人提出的模型[12],并加入到流体动量方程中。

式中:γLG为表面张力系数;κ为界面曲率,它决定了表面张力的方向。

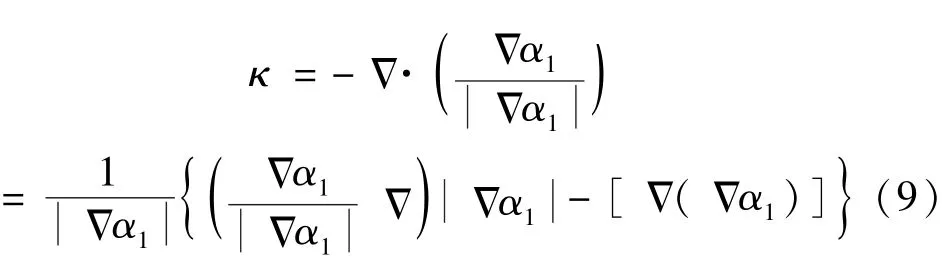

高粘液桥的临界拉伸断裂可描述为[13]

式中:rmin为液桥拉伸的最小半径;R为针头半径;τ为无量纲时间,τ=(tb-t/tc),tb为液桥拉断的时间,tc≡为表面张力,ρ为流体密度;Re为雷诺数,Oh为奥内佐格数,用于度量粘性力和表面张力及惯性力的相互关系;β≈0.175。

3 微量液体加载

转印头上加载的液体量对最终转印的分配量有重要影响。O′Connell等人研究了粘度小于等于25000 mPa·s的液体皮升级转印的动力学问题[12,13],发现高粘液体的转移量随转印次数的增加,整体呈指数衰减趋势(500次),而在短周期(小于10次)则表现为波动变化,并且粘度越高,液体转印量衰减率和波动幅度亦较高。作者认为针尖上装载的液体初始体积的不确定性是影响转印重复性的主要原因,而液体高粘度对流动的影响有放大效应。Mirkin等人分析了转印中粘性对流动的影响[14],认为粘性流阻不仅会削弱液体对流速度,还会引起针尖处液体表面的曲率和表面张力重新分布。

目前的转印法以将转印头浸蘸在储液池中为加载途径。由于高粘胶类液体中普遍共存极性成分和非极性成分,使得液体内部分子间的极性-非极性斥力相互抵消,导致其表面张力较小,且与大多数固体表面都是亲和的。这使得浸蘸到储液池的转印头表面会完全包上一层胶液,加载量和浸润区域与转印头的几何尺寸是一致的,这也是要用纳米针尖才能实现皮升到飞升级高粘液体转移,而常规的接触印刷只能实现纳升级高粘液体转移的根本原因。

通过化学或电控等手段调节接触角,形成局部超疏液区域,可以操纵液滴的移动、融合、分裂等。台湾大学梁宇恩等人通过调整圆锥体(转印头)的结构来改变液滴在转印头上的接触角[15],发现液滴在圆锥体上的接触角θc小于其在基板上的接触角θp时,分配到基板上的液体体积几乎为0;而当θc>θp时,转印头上的液体几乎全部分配到了基板上。可见,若基板为超疏胶材料,胶液与基板间的接触角很大时,会有利于提高胶液分配分辨力,然而由于胶液本身是用于连接的介质,往往同时包含了极性和非极性成分,常规的超疏液材料主要是针对极性或非极性其中之一,难以用于胶液控制,近年来江雷院士课题组发展的超疏液的二元协同纳米界面材料表现出双疏的优异性能,为实现超疏胶提供了可行的思路[16-17]。

Farmakidis等人提出基于微力反馈控制加载液量的方法[20],如图2(a)所示,通过监测转印头浸蘸过程所受的粘性阻力,间接判断和调整浸蘸深度,实现最小0.3 pL的加载量。

Wang等人提出基于微结构位阻的液量加载控制方法[19],在转印头上布置有凸起结构,形成阻碍液体自由流动的位阻,延缓液滴浸润,能够将加载液滴的面积约束在几十平方微米内。

Mecozzi等人提出电纺丝和微接触印刷法相结合的高粘液体分配方式[20],如图2(b)所示。先以电纺丝将聚合物图案沉积在基板上,然后通过热诱导使纺丝断裂为微液滴,再以基板为转印头,将其上的微液滴转移到器件上,获得最小液滴体积约40 pL。其巧妙之处是以电纺丝成形和热裂解取代了常规的浸蘸加载,从而解决了浸润区域控制问题。但该方法只适用于允许加热、且有明显热缩效应的样品,这导致液体转移的工艺过程变得更复杂。

本课题组提出静电加载液滴的方法,如图2(c)所示。利用静电诱导极化力拖曳作用在液膜-转印头间形成锥状液桥,随后液桥尖端与转印头表面相接触,以接触电流突变信号为触发,控制转印头向上运动拉断液桥,实现液体可控加载。其突出优点是:静电诱导形成的液桥呈锥形,而不是对称液桥,调整锥尖直径就可以控制加载量,而通过控制最大许可电流等参数能较容易地约束锥尖直径。这样,不需要微纳米尺度的转印头就实现nL至pL级宽范围高粘液滴加载。此外,该方法还具有无污染、低成本、高重复精度特点。

图2 用于转印的高粘液体加载方法Fig.2 Loading approaches of highly viscous liquid for transfer-printing

4 微量液体转移

最终的胶液转移主要是靠机械运动拉断转印头和待连接零件表面间的液桥实现的,实施拉断前的转印头-胶液-零件表面的三相接触状态对最终的转移量有至关重要的作用。除初始加载液滴体积外,接触状态主要受到转印头和基板表面的间距、液滴与上下表面的接触面积、温度等影响。

转印过程中,具有粘性液体的微尖阵列接触并下压基板时,增加基板温度会降低液体的粘度,增加流动性,进而提高转印液滴的比例。例如,Jang等人提出利用基板温度控制转印液滴尺寸变化的微转印方法[10],转印压力一定时,将基板温度由25℃升至37℃,聚乙二醇液体的流动能力增强,转印的单个液滴直径由1.7 μm扩大至6.2 μm。但是,改变温度容易诱发其他效应,例如改变胶液温度容易使精密微胶连力学性能退化,并引发热应力,所以升温控制很少在高粘微胶连中使用。

Zhang等人研究了两圆柱棒之间的液桥拉断问题[21],发现液体转移率随液桥与下圆柱棒间的接触面积增加(314~2826 mm2)而上升(70%~90%)。Chen等人实验研究了两平板间的微升级液桥拉断问题[22],发现转移到基板平面的液量将随着两平板初始间距(约0.45 mm)的减小而增加,这是由于间距变化引起液桥形态改变,进而改变了流体动量分配比例。

本课题组在对环氧树脂高粘胶液接触式转移的研究中发现:当转印头和基板表面的间距在45~145 μm范围内,根据对转移率的主导影响因素不同,可分为流阻控制段、流阻-表面张力混合控制段、表面张力控制段,主导因素的更迭使转移液量随间距增加呈“先升后降”的非线性趋势[23]。

Cai等人研究两平板间和球形头与平板间的液桥拉断问题[24],发现随液桥初始高度的减小,液桥与平板间的接触面积增加,由弯液面力与粘性力组成的粘附力快速升高,将导致最终转移体积的增加。

可见,对液体转移而言,在拉断液桥前对转印头-承液基板的间距和三相接触面积等进行监测,进而对液桥拉断前的接触状态进行调控,才能精确控制最终转移液体的体积。但是,当液桥体积减小到nL至pL量级时,转印头-承液基板的间距将缩小至约10 μm范畴,需要采用高倍显微放大才能满足测量要求,但受转印头和基板的结构尺寸、显微镜短景深等制约,高倍显微镜的布置非常不便,影响转印法在高粘液体微量分配中的应用,需要建立显微视觉以外的传感途径控制接触状态,其中微力传感因其便于实施、规律直观、对现场干扰小而受到广泛关注。

Hong,Kim,Liao等人分别在不同尺度和拓扑结构的弹性印章微转印研究中发现[25-27]:通过改变印章对基板的转印压力,可对油墨图案的尺寸进行调控。随着转印压力的持续减小,可以获得亚微米级的油墨阵列。为进一步探明高粘液体转印中转印压力的作用规律,本课题组基于两平行平板间粘性流体的挤压流动,建立了高粘胶滴受压变形的动力学模型,得到了转印头与基板之间压膜流阻力的理论计算公式,并结合实验对微量高粘胶滴的分配机理进行研究,发现随着临界压膜流阻从1 mN增加至5 mN,转印胶滴与基板的接触面积近似线性地增加,这使得粘附作用逐渐增强,导致转印胶滴体积和转移率均随临界压膜流阻力的增加而近似线性增加[28],利用这一规律可实现10 pL级高粘胶滴分配。

除转印压力外,转印头的拉伸速度也是影响转印液滴尺寸的因素。Khandavalli等人研究了凹孔式转印头的拉伸速度对粘弹性油墨转印过程的影响[29]。当转印头处于较低的拉伸速度(小于0.5 mm/s)下,剪切速率对油墨的分配起主导作用,此时转印的油墨量小于转印头上加载油墨量的20%。随着拉伸速度增至0.5 mm/s,转印油墨量略有增加。但拉伸速度超过10 mm/s,则拉伸速度对油墨的分配能力影响凸显,其转印油墨量约为转印头上加载量的70%。

5 结论

综上可知,将转印方法用于高粘液体微量分配工艺简洁、技术优势明显、应用前景广阔,通过综合调控微力和外加电场等可以有效控制加载胶液体积和最终转印量。笔者认为将其在微制造等工业领域进一步推广应用,应重点研究:

1)高密度阵列式转印问题。高效率是现代技术应用的前提之一。但受物理机制制约,加载和转移的周期较难实现跨尺度压缩,在微尺度实现阵列化转印就成为必然的选择。虽然目前的加工水平足以胜任微米级高密度阵列转印头的制造要求。然而,随着集成度的增加,各区域的粘性力、低表面力以及其他外力的耦合作用凸显,会影响液滴转移的精度。

2)转印液滴的几何特征控制问题。对高性能微小传感器胶连而言,敏感部位液滴的尺寸和形状特征对系统性能有重要影响。目前尚缺少对高粘液滴控制的研究,受低表面张力和高粘性的制约,一般化学/物理的定域表面改性方法并不太奏效。此外,与油墨基印刷术有所不同的是,其最终产物是具有相应微米级厚度的胶点,目前尚缺少保证转印图案厚度的技术方案。