精密测量和加工中的激光技术

2021-12-17乔晓旭罗怡王晓东

乔晓旭,罗怡,2,王晓东,2

(1.大连理工大学 辽宁省微纳米技术及系统重点实验室,辽宁 大连116024;2.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连116024)

0 引言

1916年,爱因斯坦提出了“受激辐射”的概念,为激光的诞生奠定了理论基础。1958年,美国科学家Schawlow和Towens发现了激光现象,并提出激光原理,获得了1964年诺贝尔物理学奖。1960年,世界上第一台红宝石激光器正式诞生。1964年,钱学森建议将LASER的中文名称定为“激光”,完美解释了激光的产生原理“将通过辐射受激发射的光放大”。此后,激光技术和应用得到了迅速的发展,与原子能、半导体、计算机并成为“二十世纪的四大发明”。

激光技术的应用与激光的特性密不可分。激光具有方向性好的优点,可精确测量直线度、同轴度等物理量;具有高相干性、高单色性的优点,可精确测量长度、角度、速度、振动以及表面粗糙度等物理量;还具有普通光源达不到的高能量密度的优点,可利用其对金属及非金属等材料进行精密加工。通常来说,激光的应用不是这些性质的单独应用,而是综合利用。本文对激光技术在精密测量和精密加工领域中的应用现状进行介绍,重点分析以激光干涉测量技术为主的激光精密测量技术,在此基础上总结并讨论激光技术在精密测量和加工领域仍面临的问题及未来的发展趋势,为促进激光技术在精密测量和精密加工领域获得更加广泛的应用提供参考。

1 激光技术在精密测量领域的应用现状

激光测量技术在精密测量领域的应用越来越广泛,可实现长距离、非破坏、高准确度、非接触的测量。激光测量技术可对长度、距离、位移、速度、角度、形变、振动、表面质量等参数实现精准的测量。目前在精密测量领域应用较为广泛的激光测量技术主要有激光干涉测量技术、激光衍射测量技术、激光准直测量技术、激光三角法测量技术、激光视觉三维测量技术、激光多普勒测量技术等。

1.1 激光干涉测量技术

激光干涉测量技术是以激光光波干涉原理为基础的一种测量技术。激光干涉测量技术主要包括双光束干涉测量、双频激光干涉测量、激光移相干涉测量、激光全息干涉测量、激光散斑干涉测量等多种干涉测量技术。

激光干涉测量技术是实现几何量等参数高水准精密测量的典型代表[2],其测量准确度可达到纳米量级,具有较高的灵敏度,可实现对长度、位移、角度、介质折射率以及振动等参数的精密测量,应用范围十分广泛。

杨晔等[3]采用基于长度可变真空腔的激光干涉测量技术对空气折射率进行了测量,并提出了测量过程中的误差检测和补偿方法。将实验结果与Edlén公式进行对比表明,系统测量结果具有较好的一致性和准确度。陈宇[4]基于条纹傅里叶变换法,对激光干涉测温技术进行了研究。采用条纹傅里叶方法对激光干涉测量图片进行处理和计算,获取温度分布情况。将激光干涉测温的结果与其他测量结果进行对比,其相对误差在7%以内。Sun等[5]提出了一种基于调频连续波(FMCW)的新型接触式激光干涉测量技术,将非接触式测量转换为接触式测量,具有准确度高、量程大、抗电磁干扰等优点,可以在生产线上实现对复杂表面条件工件的直接测量,突破了光学测量的局限性,拓展了激光干涉测量的应用范围。Dang等[6]设计了一种基于激光干涉法测量重力加速度的方案,并分析计算了测量过程中误差的主要来源和大小。结果表明,与传统测量重力加速度的方法相比,激光干涉方法测量准确度更高,可达到6×10-4g。He等[7]针对长距离高速激光干涉仪测量系统,提出了一种结构设计与闭环控制相结合的方法,以减少环境参数引起的测量误差。实验结果表明,该方法的温度控制误差小于0.01℃,压力控制误差小于1 Pa,可广泛应用于远程超精密测量的微环境参数控制。Li等[8]研制了一种基于激光散斑干涉测量技术的表面形貌检测系统,如图1所示,通过改进的基于最小二乘迭代的相位分布提取方法来处理振动效应。将该系统测量的形貌结果与共聚焦显微镜测量的结果对比,相对误差在20%以内,表明该方法具有良好的在线实时检测前景。

图1 环境存在振动时激光干涉测量系统原理图[8]Fig.1 Schematic of laser interferometry system in vibration environment[8]

传统激光干涉测量技术需要被测量表面具有高反射特性,或者需要通过安装测量靶镜来获得高信噪比干涉信号,然而,在目前的许多超精密加工中无法安装测量靶镜,并且被测对象表面也不是高反射材料,限制了激光干涉测量技术的应用和发展。为解决此类问题,Xu[9]等提出了一种基于微芯片激光反馈干涉法同时测量物体折射率和厚度的新方法。该方法将移频激光反馈与共光路结构相结合,消除了环境扰动对测量结果的影响,实现了相位测量中的环境鲁棒性。对不同玻璃的测量结果表明,该方法折射率的测量不确定度优于0.00002,厚度的测量不确定度优于0.6 μm,具有较小的不确定度。

激光干涉测量技术在精密测量领域始终发挥着不可替代的作用。未来针对光刻机、超精密机床等领域的科学研究中,对测量准确度的需求将从微纳米量级提升至更高级别,如何实现更高的分辨力、更小的测量误差,是激光干涉测量技术中亟需解决的问题。

1.2 激光衍射测量技术

衍射现象是指波在传播过程中遇到障碍物而发生的偏离直线传播方向的现象。由于激光的高单色性、高相干性等优点,使得激光衍射测量技术可以利用激光衍射条纹的变化来精确测量长度、振动、角度以及轮廓。激光衍射测量技术具有非接触、高准确度、稳定性好等优点,已广泛应用于工业分析及医药检测等精密测量领域。激光衍射测量方法主要有间隙测量法、反射衍射法、分离间隙法、互补测量法以及艾里斑测量法等。

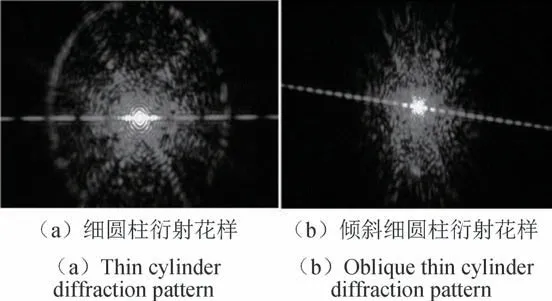

潘林超[10]在激光衍射法测量粒度分布方面进行了深入的研究,总结了球形颗粒散射光斑(艾里斑)的产生机理,提出了一种基于环形样品池的激光衍射测量方案,实现对亚微米级别颗粒的准确测量。田园等[11]设计了一种基于激光衍射测量法的细圆柱直径测量系统,该系统基于Fraunhofer衍射理论和Babinet互补测量法,具有非接触、测量速度快、测量准确度高等优点,可用于在线检测,其测量细圆柱衍射花样图如图2所示。Song等[12]研究了温度和湿度对激光衍射法测量雾化器粒径分布的影响。实验结果表明,温度和湿度对激光衍射测量法的性能和一致性有着显著的影响,在温度为5℃,相对湿度为90%的情况下,激光衍射法可以检测粒径小于1 μm的粒子分布情况。

图2 细圆柱衍射花样[9]Fig.2 Thin cylinder diffraction pattern[9]

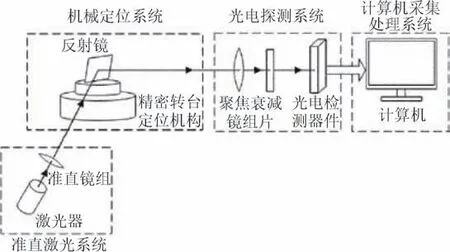

1.3 激光准直测量技术

激光具有良好的方向性,经过准直的激光其能量分布中心可以看作是一条直线。激光准直测量技术利用激光的高方向性,将激光光束作为直线基准来测量被测物体与激光光束之间的偏差,得到被测物理量的误差。通常利用激光测量技术对物体的直线度、同轴度等物理量进行精密测量。按照工作原理的不同,激光准直测量技术可分为干涉测量法、振幅测量法和偏振测量法。

楼志斌等[13]提出了一种结合激光准直测量技术的二维转角动态测量方法,克服了传统方法结构复杂、成本较高的缺点,如图3所示。该方法采用准直激光作为直线基准,用位置探测器作为检测器件。实验结果表明,该方法可动态测量二维转角,测量重复性误差为1 μrad,满足测量所需的高稳定性、高准确度、高重复性要求。

图3 结合激光准直测量技术的二维动态转角测量系统[13]Fig.3 Two dimensional dynamic angle measurement system combined with laser collimation measurement technology[13]

张刘港等[14]提出了一种将视觉测量技术与激光准直测量技术相结合的激光跟踪姿态角测量方法,建立了视觉测量系统坐标系与激光准直测量系统坐标系之间的转换关系。实验结果表明,在测量距离为2.5 m,姿态角测量范围在±20°之间时,该系统姿态角测量误差可控制在±2°以内。Sun等[15]提出了一种用于同时测量五自由度运动误差的激光准直测量系统和光路补偿方法,并对直线度和角度误差进行了补偿。通过实验验证了系统的可靠性和有效性,该系统可应用于精密测量和标定领域,包括实时检测光的漂移等。Liu等[16]针对在较长的工作距离下,激光准直测量直线度的准确度和稳定性会受到大气湍流的严重影响这一问题,提出了一种基于激光准直测量直线度的噪声衰减方法。该方法采用湍流屏蔽设计以减小大气湍流对光束路径的影响。实验结果表明,在测量距离为5 m处安装湍流屏蔽后,水平直线度噪声和垂直直线度噪声的标准差分别降低了95.6%和84.7%,有效提高了激光准直直线度测量的准确度和稳定性。

1.4 激光三角法测量技术

激光三角法测量技术以激光作为光源,利用其入射与反射光线、物体与成像之间的三角关系对几何量进行测量。激光技术、PSD位置敏感探测器以及CCD/CMOS等光电、位置传感器技术的不断发展,有效促进了激光三角测量技术的快速发展。激光三角测量技术具有无接触、测量速度快、测量准确度高等优点,广泛应用于几何量测量领域。

王成武等[17]针对激光三角法测量位移量过程中,被测面位移量与成像光斑在光敏面上的位移量之间的非线性关系进行了系统分析,确定了拟合过程中的误差来源,并采用了多项式拟合法,确定了可保证测量误差的拟合参数。Víctor等[18]采用激光三角测量技术对风力涡轮机叶片的振动进行了测量,利用沿光束Z轴等距位移的几何对称性来获得振幅数据,测量叶片一阶自振频率的相对误差小于1%。Bian等[19]采用激光三角测量技术对锻造环境中的高温锻件的缺陷、温度、位置、尺寸等参数进行在线检测,根据实时检测结果调整锻压设备和改进生产工艺路线,有效提高了锻压准确度和效率。Nan等[20]基于激光三角测距原理,根据不同物体上的静态和动态实际激光成像波形的特点,提出了一种快速激光调整算法,可应用于点胶机器人的位移测量,实验结果表明,该方法测量重复性误差为2.7 μm,动态阶跃响应延迟为0.5 ms。

在提高激光三角法测量准确度方面,Nan等[21]对小型激光三角位移传感器的温度适应性进行了研究,通过极端温度实验建立了激光三角位移传感器的温度漂移误差数据库,并通过广义回归神经网络模型进行误差补偿。实验结果表明该方法测量结果的准确度和温度的线性度均达到了较高的水平。Ye等[22]提出了一种通过集成衍射光栅提高测量准确度的激光三角测量方法,与只有一个光斑信息的传统方法相比,衍射光能够在CMOS图像传感器上产生多个衍射光斑,在一个采样周期中同时获得多个采样结果,并通过平均运算获得更高的测量准确度。实验结果显示:在0~20 mm的测量范围内,采用衍射光栅的激光三角测量技术测量非线性和重复性分别为0.113% FS和0.89 μm,与未采用衍射光栅的激光三角测量技术相比有显著提高。

随着CCD,CMOS等光电检测器件的高速发展,以激光三角法测量技术为基础的激光视觉三维测量技术在精密测量领域也得到了快速的发展和广泛的应用。激光视觉三维测量技术是以激光作为光源,通过结构光在被测物体上的精确点位数据来获取视觉测量信息的主动视觉检测技术。激光视觉三维测量技术通常使用三种结构的激光光源:点结构光[23]、线结构光[24]和面结构光[25]。激光视觉三维测量技术具有非接触、快速测量、可在线检测等优点,广泛应用于各种工业产品的精密测量领域中。

洪梓铭等[26]提出了一种基于光纤激光的超精密视觉测量方法,实现了对微型物体几何尺寸的多尺寸快速精密测量。该方法基于线结构光方法对被测物体连续发射激光线,再通过相机获取物体的被测信息,经过图像处理、坐标转换获得被测物体的测量值。实验结果表明该方法可达到微米级的测量误差,可准确、快速地测量微型物体的几何信息。Hou等[27]针对基于激光视觉测量技术的机器人免教焊接系统进行了研究,提出了一种快速统一的激光视觉检测标定方法,能够实时获得亚像素准确度的特征点,提高了激光视觉检测系统的测量准确度。Zheng等[28]针对单传感器SLAM系统在不同应用场景下存在的局限性问题,将激光视觉三维检测技术与传统视觉检测技术相融合,提高了激光-视觉融合SLAM系统的定位和映射的准确度,产生了良好的鲁棒性。

1.5 激光多普勒测量技术

激光多普勒测量技术的基本原理是基于对运动物体散射光线的多普勒效应,具有非接触、准确度高、响应快、不扰乱测量物体等优点,广泛应用于医学、流体力学、空气动力学等精密测量领域。

激光多普勒测量技术在精密测量领域的应用方面,宋耀东等[29]基于激光多普勒测量技术,提出了一种三维扫描振动测量方法。该方法将三套激光多普勒测振仪的光束集成于一点,实现对该点三维振动的精密测量,通过控制该点的移动,可实现对整个面的三维振动信息的测量。徐大川等[30]利用激光多普勒技术搭建了一套极低风速测量系统,并对系统的测量准确度、安装角度等影响测量结果的因素进行了分析。该系统可以获得稳定可靠的信号,其测量误差可以控制在0.01 m/s以内。Kozlov等[31]提出了一种数字激光多普勒血流测量的方法和装置,并提出了一种基于多普勒展宽频率下功率幅值分布分析的信号处理方法。

在提高激光多普勒测量准确度方面,席崇宾等[32]为了提高多普勒信号的有效性,增加激光多普勒测量的范围和距离,提出了一种基于液体透镜的品质因子增强技术。实验结果表明:通过改变驱动液体透镜的电流大小,多普勒信号的品质因子显著增加,大幅度提高了激光多普勒测量的范围和距离。Ma等[33]为了去除激光多普勒对速度的测量结果中包含的噪声,采用改进的小波去噪阈值算法和卡尔曼滤波算法对测速数据进行处理,提高了测量准确度。实验结果表明,经过卡尔曼滤波后的均方根值更接近额定转速值,去噪效果较好。

除了上述几种在精密测量领域应用范围较广,发展程度较为成熟的激光测量技术以外,还有多种有重要应用价值的激光测量技术,例如:激光扫描测径技术[34]、激光相位测距技术[35]、飞秒激光频率梳测距技术[36]等,它们具有测量速度快、测量准确度高等优点,广泛应用于圆柱体直径、长距离测量等领域。

2 激光技术在精密加工领域的发展现状

自上世纪60年代第一台激光器问世以来,激光加工技术在精密加工领域的应用就受到科研人员的高度重视。经过多年的发展,激光加工技术已成为精密制造技术的重要组成部分,被誉为“万能的加工工具”。激光加工技术具有柔性化、高效率、高质量等综合优势,可应用于计算机芯片、微电子、航空发动机等精密加工领域,并且发挥着越来越重要的作用。目前在精密加工领域应用较为成熟的激光加工技术有:激光焊接技术、激光增材制造技术、激光微纳技术等。

2.1 激光焊接技术

激光焊接技术具有能量密度高、焊接速度较快、焊接接头的热影响区小、焊缝成型好、几乎没有焊接变形等优点,可极大提高焊接的质量。通常来说,根据激光焊接功率密度的大小,可将激光焊接技术分为激光热传导焊接和激光深熔焊接。由于金属对激光的反射率较高,当激光功率密度较小时,到达金属表面的激光一部分被反射出去,另一部分被金属表面吸收,完成光能向热能的转化,金属表面的热量以热传导的方式向金属内部传递。随着温度的升高,形成金属焊接熔池,实现各个零件的连接。当激光功率密度较高时,金属表面瞬间产生的高温会使表面金属发生气化,形成细长的孔洞,在激光的照射下,孔洞的深度逐渐加大,当照射结束后,孔洞周边的液体回流,冷却后形成良好的焊接效果。

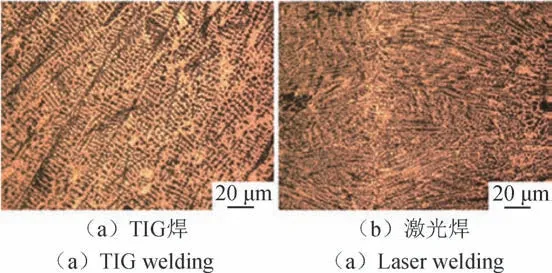

国内外学者针对激光焊接技术在精密加工领域的应用进行了大量的研究,其中陈勇等[37]针对304不锈钢TIG焊与激光焊接工艺进行了对比研究,如图4所示。

图4 TIG焊和激光焊焊缝中心微观组织[37]Fig.4 Center microstructure of TIG welding and laser welding seams[37]

实验结果表明,相较TIG焊,激光焊接焊缝面积以及正反面焊缝宽度更小;通过扫描电镜对焊缝组织进行观察,激光焊接焊缝组织奥氏体和δ铁素体形成的树枝状晶体更多,且尺寸更加细小;拉伸破坏实验结果表明,激光焊接试样抗拉强度更大,塑性更好,且激光焊接接头显微硬度更高。

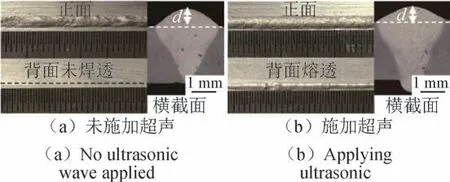

在激光焊接辅助技术方面,雷正龙等[38]针对铝合金激光焊接接头性能下降的问题,开展了超声振动辅助激光焊接的研究,如图5所示。超声波的引入增加了焊接熔池成分的均匀性,起到了细化晶粒的作用,提高了焊接接头的塑性和抗拉强度。与未引入超声辅助焊接的结果相比,焊接接头的抗拉强度提高了40 MPa,接头延伸率提高了1.9%。孔谅等[39]针对0.5 mm厚纯钛TA2薄板的激光焊接问题,开展了电弧辅助激光焊接实验研究。结果表明,相较激光焊接,电弧辅助激光焊接焊缝正面熔宽减小了13.5%,正面余高减小了7.5%。

图5 5A06铝合金激光焊接焊缝成型[38]Fig.5 Weld formation of 5A06 aluminum alloy laser welding[38]

在激光焊接数值模拟方面,王伟等[40]采用ABAQUS有限元分析软件对钛/铝异种合金激光-电弧复合焊接接头的残余应力进行了计算,如图6所示。仿真结果表明,焊缝中心处应力值最大,焊缝两侧等效残余应力非对称分布,表现出“两端受压,中间受拉”的分布特征,且焊缝正反面余高处存在应力集中的现象。周勇等[41]建立了12 mm厚HG785D高强度钢激

图6 钛/铝异种合金激光-电弧复合焊实际熔合线形状与仿真结果对比[40]Fig.6 Comparison between actual fusion line shape and simulation results of laser arc welding of titanium/aluminum dissimilar alloy[40]

光-MIG复合焊接的热源模型,并开展了焊接实验。采用ANSYS有限元分析软件对复合焊接温度场进行仿真分析,结果表明,数值模拟与实验获得的焊接接头温度场循环曲线规律吻合,获得了12 mm厚HG785D高强度钢激光-MIG复合焊接最佳工艺参数。

2.2 激光增材制造技术

激光增材制造技术(Laser Additive Manufacturing,LAM)以高能激光为能量源,以CAD等数字模型为基础,通过逐层堆叠的方式,将粉末状、丝状等原材快速制造成三维零件。与其他增材制造技术相比,激光的功率密度更高,不受零件材料和结构的限制,可用于复杂结构(例如点阵结构、大型薄壁结构、复杂曲面结构、一体化结构等)以及难加工材料(例如陶瓷材料、复合材料、镍基材料等)的加工制造。通常来说,按照成形原理,激光增材制造技术可以分为激光选区熔化成形技术(Selecting Laser Melting,SLM)和激光熔化沉积技术(Laser Melting Depositon,LMD)。

SLM技术在激光增材制造技术中得到了最为广泛的应用。王文权等[42]采用SLM技术制备了TiN/Inconel复合材料,并对其微观组织和力学性能进行了研究。实验结果表明,相比IN718合金,SLM成型复合材料的显微硬度提高了39 HV0.2,抗拉强度提升了74 MPa。此外,经过均匀化+固溶时效热处理后,复合材料抗拉强度提升了410 MPa。Van等[43]以及Chen等[44]都通过SLM技术制备了多孔Ti-6Al-4V结构,用于代替人的骨骼,如图7所示。Chen等通过CAD设计了孔隙度为40%~80%,孔径为600~1000 μm的多孔结构,并通过进一步减小粉末尺寸和激光束直径获得了更精确的SLM多孔形貌。实验结果显示,孔隙度为67%的试样与人体骨骼最为匹配,其杨氏模量为15 GPa,屈服应力为129 MPa。PARRY等[45]为了探究激光扫描策略对SLM制备的成型结构中残余应力的影响,采用热力学模型进行了分析,发现了产生残余应力的温度梯度机制。结果表明,零件中残余应力的分布呈各向异性,残余应力最大分量与激光扫描矢量平行。

图7 采用SLM技术制备的Ti-6Al-4V多孔试样[44]Fig.7 Ti-6Al-4V porous sample prepared by SLM technology[44]

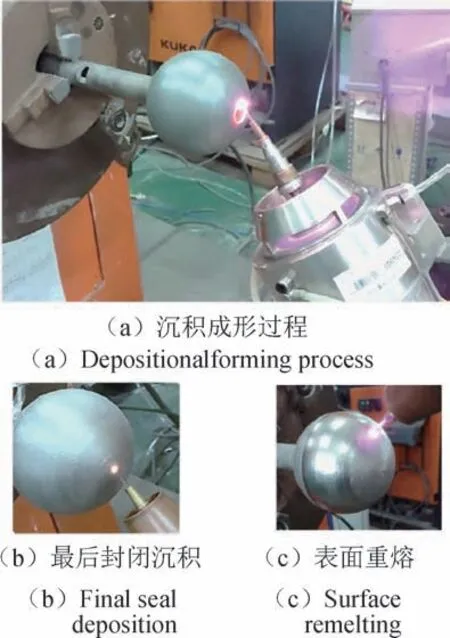

目前各国学者针对LMD技术进行了大量的研究。张荣伟等[46]针对封闭式薄壁空心球体等零部件的制造,提出了连续多姿态LMD成形方法,将原始3D模型分段规划,并建立相应的数学模型,如图8所示。实验结果表明,重熔处理后各沉积角球面粗糙度Ra=1.1 μm,提高了LMD成形方法对封闭构件的制造能力。陈研等[47]为了提高沉积层的致密度,开展了超声波辅助LMD成形技术研究。实验结果表明,利用该技术能够获得Al-12Si沉积层致密度达到99.1%的试样,并且相较无超声波辅助LMD,试样抗拉强度提高了17%,延伸率提高了53%。Shi等[48]采用光内送粉技术,对扭曲薄壁状零件的LMD技术进行了研究。实验利用六轴机器人进行空间变换,保持喷头与零件的生长方向相切,成功地沉积了花瓶状金属零件,如图8所示。实验结果表明,成型件壁厚均匀,显微组织细小,显微硬度较高。

图8 空心球体LMD成形[46]Fig.8 Hollow sphere LMD forming[46]

除了上述几种在精密加工领域应用范围较广,发展程度较为成熟的激光加工技术以外,随着科研人员对激光加工技术的不断研究,还开发出了其他具有重要应用价值的激光加工技术,包括:激光打标技术[49]、激光雕刻技术[50]、激光微纳技术[51]等。

3 结论与展望

综述了激光技术在精密测量和加工领域的应用现状,并分别讨论了激光测量技术和激光加工技术在实际应用中的优点以及目前存在的问题。作为一种高分辨力、高准确度、非接触的测量方式,激光测量技术在目前的精密测量领域中仍然不可替代。但是,激光测量技术对测量环境的要求较高,当环境噪声较高时,会掩盖真实信号,引起整个测量系统失调,这已成为制约激光测量技术应用于精密测量领域的因素之一。激光加工技术具有能量密度高、加工速度快、热影响区小等优点,但仍存在被加工物体激光反射率高导致激光能量利用率低、激光加工系统的柔性较差、各环节之间的合作融合不够等问题,亟需科研人员开展相关研究解决。

在精密测量领域,后续的研究将围绕以下内容展开:1)测量信号噪声的分析与抑制技术研究:在激光测量系统中存在大量的由于激光反射、散射及环境光所造成的噪声信号,会对测量结果带来误差。因此需要开展针对此类噪声的理论分析及抑制技术研究,以减小噪声对测量结果的干扰;2)提高激光精密测量系统在复杂环境下的精密测量能力:激光精密测量技术已逐渐应用于产品的生产、加工、装配、测试等各个环节,针对生产现场环境条件的复杂性和场地条件的局限性问题,需要对激光测量系统的小型化、测量误差的快速标定、测量方案的自主化决定以及保证在现场复杂环境下的测量准确性等进行深入研究;3)激光测量技术与先进光电技术相结合:激光测量技术的发展与光电技术的发展密不可分,未来CCD/CMOS等图像传感器、PSD位置敏感传感器、光电二极管等光电技术的不断发展,将不断提高激光与图像检测的灵敏度和速度。将激光测量技术与先进光电技术相结合,将大幅提高激光精密测量的准确度和效率。

在精密加工领域中,后续的研究也将围绕以下内容展开:针对被加工物体的材料对激光的反射率较高问题,可将高反射率的激光光源改为低反射率的激光光源,提高激光的输入能力,有效提高加工效率,节约生产资源;将激光焊接、激光增材制造等多种激光精密加工技术相结合,集成于一台激光加工中心上,以提高激光加工系统的柔性;将计算机技术、网络技术、机器人技术、精密测量技术等结合起来,构建智能化的加工中心,对加工过程进行全程感知、实时分析、自主决策,不仅可以大幅提高激光精密加工的生产效率,还能够保证产品的质量和性能。可以预见的是,激光技术将在精密测量和加工领域中发挥越来越重要的作用。