选煤用重介质悬浮液的调节分析

2021-12-17丁淑庆

丁淑庆

(中国中钢集团有限公司)

我国拥有丰富的煤矿资源,日益增长的煤炭使用量使得人们越来越重视煤矿开采的经济性[1]。重介质选煤是目前应用最广泛的选煤方法[2],重介选煤以阿基米德定律作为主要的理论依据[3],即所有浸入到非运动状态下的液体中的物体都将受到浮力的作用,并且该物体所受浮力的大小等于该物体所浸入水中部分造成的排出液体体积的重量。通过该定律分析计算可知,假设矿物颗粒密度为ρ1,重介质悬浮液密度为ρ2,当ρ1>ρ2时,矿物颗粒将随时间的推移不断发生沉降;当ρ1<ρ2时,矿物颗粒随时间的推移开始上浮;当ρ1=ρ2时,矿物颗粒不发生上浮和沉降[4]。除此之外,矿物颗粒在重介质悬浮液中还受到其他阻力的相互作用。重介质悬浮液的密度、液位、固体体积浓度、黏度等因素的控制,有助于促进悬浮选煤的高效运行。

1 重介质选煤

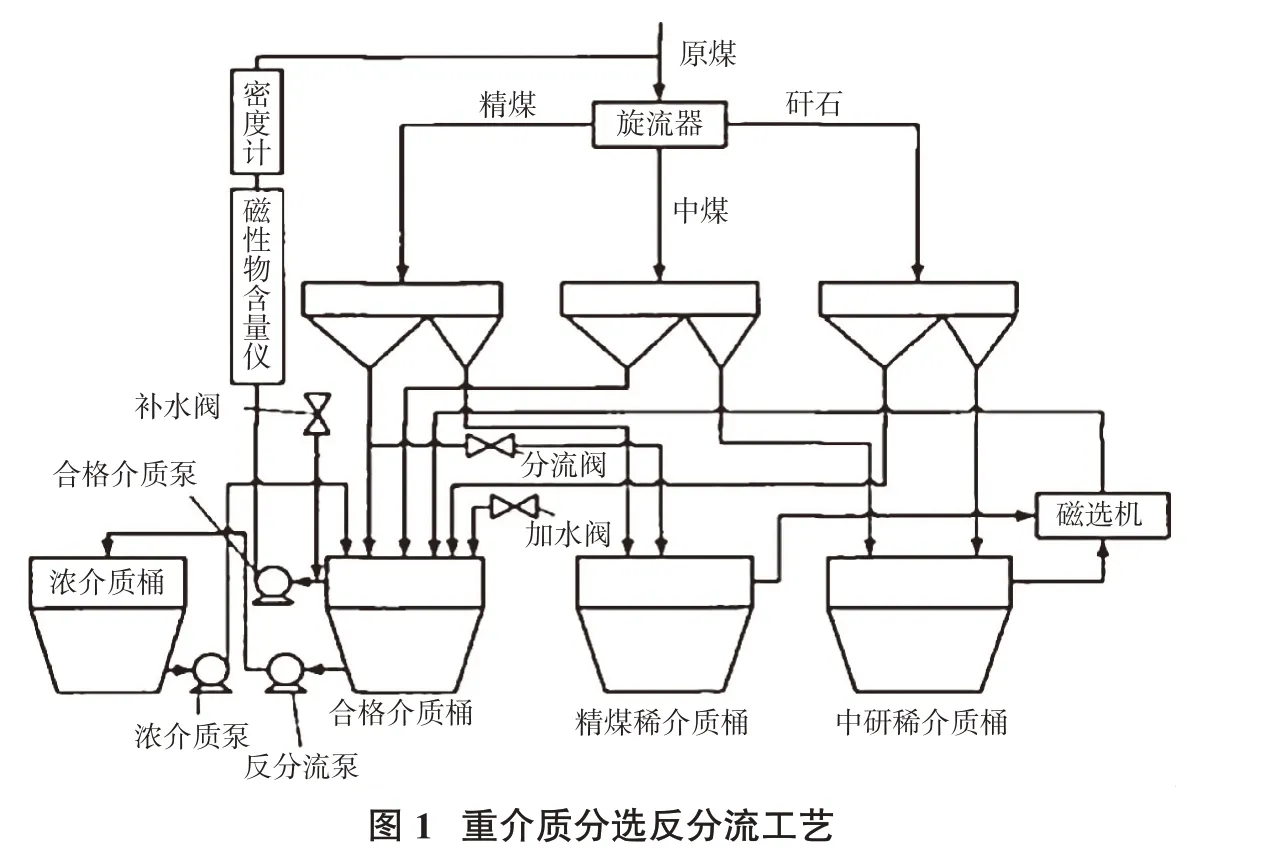

重介质选煤包含重液和重介质悬浮液2种分选方法,所采用的重介质悬浮液或重液的密度通常介于煤与矸石之间,且大于水的密度,其工艺流程见图1。目前相比于其他工艺对煤的分离效率,采用重介质重力选煤的分选方法是最高效的。采用重介质选煤的精确度较高,可通过调整重液的密度,较大程度地实现对煤的精确浮选;操作流程简单,可通过自动控制系统实现浮选过程的自动控制[5-6];能够适应的粒度范围较大,分选适应性较强。块煤分选机的入料粒度通常为300~13 mm,常见的旋流器一般为13~0.15 mm。生产过程中,重要介质的添加也是必不可少的[7],在工艺流程中不光需要介质制备,还需要相应的净化回收系统作为补偿。生产过程中溜槽及管道是最容易磨损的,通常采用加固耐磨材料的方法增强其使用寿命。

2 重介质悬浮液

2.1 重介质悬浮液的概念

重介质悬浮液主要是由一些细粒级、高密度的固体小颗粒和纯净水在一定比例下混合配置而成,其中的固相与液相间不能相互溶解,悬浮液中加入的固体小颗粒即为加重质。目前,选煤厂广泛使用的加重质多为磁铁矿粉(Fe3O4),主要原因是磁铁矿粉密度适当、不宜泥化且容易回收等。

影响重介质选矿的悬浮液性质有密度、黏度和稳定性。当矿物颗粒沉浸在重介质悬浮液中时,在重力和浮力的相互作用下,其密度比悬浮液密度小的矿物颗粒在浮力的作用下会不断上浮,密度比悬浮液密度大的矿物颗粒会不断下沉。除此之外,当矿物颗粒在悬浮液中运动的过程中,还会受到黏性阻力的作用,所受阻力的大小也和悬浮液的黏度有关,在黏度较大的悬浮液中所受到的阻力也相对较大,运行的速度也相对较小,反之与之相反。所以,悬浮液的密度对悬浮液能否完成分选作业起决定性的作用,同样采用重介质分选的分选效率则由悬浮液的黏度来决定。

2.2 重介质悬浮液的密度

悬浮液本质上并不属于溶液,所以从物理意义上来说其与均匀介质所提出的密度的概念并不完全相同,只有将其中的固液两相作为整体时才能称其具有密度的概念。综上所述,悬浮液是由2种不同的质点(固、液)构成的混合物,其密度不能表征每一点的密度,因此,通常称其为假密度,或悬浮液的物理密度[8]。

在分选过程中,只有当加重质的粒度较细、容积浓度较高且入选矿物颗粒较大时,悬浮液才能被看作为一个整体,才能称其为分选介质;否则,此时的分选介质只能看作是悬浮液中液体,矿物颗粒在悬浮液中的沉降效果也仅仅是在悬浮液液体中在加重质的影响下的干扰沉降,矿物颗粒排开的悬浮液也不能用悬浮液本身的密度进行分析,应按照悬浮液中液体的密度进行分析。在这种情况下,即使有矿物颗粒的密度比悬浮液的密度低,仍会下沉,浮沉过程也不能按悬浮液的密度来分析,更不可能达到分选的目的。综上所述,在采用重介质分选时,加重质的颗粒粒度和该悬浮液的浓度与分选物料的矿物颗粒粒度之间存在一定的关系,加重质的密度及容积浓度对悬浮液的密度起决定性影响。

悬浮液中各质点密度的不均一性对重介质的分选效果的好坏的影响起着重要作用。在密度相同的条件下,重质的形状、大小及尺寸接近矿石颗粒的形状、大小及尺寸时,影响沉降速度的主要是重质的质量;当重质的形状、大小及尺寸远大于矿石颗粒的形状、大小及尺寸时,矿物颗粒所受的浮力通常被当作其替换的重介质悬浮液的质量。

2.3 重介质悬浮液的黏度

悬浮液的黏度决定着重介质分选的稳定性,流体颗粒之间存在分子间的吸引力,内部颗粒沿流动层之间的接触面相对运动而产生的内耗特性称为黏度,黏度是用来表示黏度大小的物理量[9]。为了达到对重介质悬浮液所包含物质进行分离的目的,首先需要保证重介质悬浮液中的物质必须处于移动的状态。除此外,还要尽量保证悬浮液的黏度,随着悬浮液黏度的增大自然分离时所产的阻力越大,想要达到分离的目的愈加困难;相反黏度过低的情况下,矿物本身的分层明显,容易造成分离不准确等因素。黏度是需要考虑的重要因素,影响悬浮液黏度的主要因素如下。

(1)固体颗粒粒度。悬浮液黏度的影响因素众多,固相物质的粒度也是影响黏度的因素之一。在实际生产中,通常粒度越细,黏度越高,反之亦然。选煤厂中,磁铁粉的粒度通常是保持不变的确定值,但是煤泥的粒度在实际生产中会随生产的变化而变化,脱介筛下的煤泥作为泥炭颗粒最直接的来源,故可通过脱介筛筛孔的大小来确定煤泥的最大粒度。

(2)固体体积浓度。悬浮液的黏度随固体体积浓度的增大而增大,减小而减小,二者之间呈正相关关系。在溶液固体体积浓度不高的情况下,矿物颗粒间的相互碰撞和接触较少;提高固体体积浓度,矿物颗粒密度增大,自由活动范围减少,矿物颗粒间的相互碰撞与摩擦随之增加,由此产生的力称之为黏性切应力。若继续增加固体体积浓度,黏性切应力将转变为惯性切应力。若在此条件下,继续增加固体体积溶液的浓度并使其达到一个较高的水平,此时悬浮液的结构也将随固体体积浓度的增加发生变化。因此可得出,黏度受固体体积浓度的影响,通常情况下会随体积浓度的变化而变化,当固体体积浓度过大时对黏度产生的影响将不利于实际生产,为了保证生产的选别效果,悬浮液的固体体积浓度通常控制在30%以内。

(3)煤泥含量。在悬浮液密度基本不变的前提下,悬浮液的黏度与煤泥含量呈正相关关系。由于加重质的比表面积与悬浮液的黏度和结构化有关,因此与比表面积有关的所有加重质特性,如粒度、形状和泥浆含量都会对悬浮液的表观黏度产生影响。

2.4 重介质悬浮液的稳定性

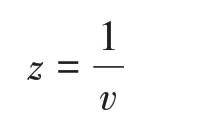

悬浮液的稳定性是指悬浮液保持密度恒定的特性。由于悬浮液自身重力影响,本身具有下降的趋势,从而导致悬浮液的密度出现分层即密度不均匀的情况,由此可知悬浮液的稳定性和悬浮液的沉降速度越大,沉降速度越不稳定,所以经常用悬浮质在悬浮液中沉降速度的倒数作为稳定性的表示,称为稳定性指数。

式中,z为加重质颗粒每沉降单位距离所需的时间,s。

由此可见,v愈大,z值愈小,悬浮液的稳定性愈差;z值越大,悬浮液的稳定性越高,因而分选越容易进行。

3 选煤用重介质悬浮液的调节

3.1 重介质悬浮液密度的调整

为了保证重介质分选正常有序的进行,保证悬浮液密度的稳定是首要措施,如何高效准确地实现对重介质悬浮液密度的调控是提高分选效果的重要保障。产品的质检结果是生产中重介质密度调节的主要依据,可通过快灰数据来确定实际生产中密度的设定值。试验室中通常采用烧灼法实现对选煤生产中快灰数据的测定,但该法存在时间长、步骤多、受人为因素影响大、精度差的缺点。经最终质检得到的灰分数据具有滞后性的特点,对于选煤厂实时生产的指导意义不大,这种滞后性的结果很难建设低能耗、优质高效的选煤厂[10-11]。在线测灰检测仪能够实时的完成灰分数据的检测,对选煤厂的选煤生产起到实时检测及指导的作用,可尽量避免因检测滞后带来的产品灰分大规模波动而无法及时发现的问题;但该仪器的检测结果容易受产品水分含量和残留介质的影响,需经常检查手动快速恢复数据的测图仪。

目前,重介质悬浮液的密度[12]调节主要通过选煤密度控制系统来实现,该控制系统主要由合格介质桶液位计、补加水执行器、磁性物含量仪表、分流箱、密度计、PLC控制模块、上位计算机构成。上位机得到产品质量数据后,根据密度计测得的实时悬浮密度与开始设置的分选密度进行比对,通过密度控制系统[13-14]实现加水、加介质、分流等相应操作,降低悬浮液液位、煤泥含量、磁性物含量的波动,达到稳定的悬浮密度,分选出品质产品。

在重介质洗涤分离过程中,由于存在非线性、时变性和环境干扰等不确定因素,很难对过程进行建模。因此,选择了PID控制算法、专家控制算法和模糊控制算法等作为该系统的主要控制算法,进而能够规避建立模型较困难的难题,提高系统的控制能力。重介质悬浮液密度控制原理见图2。在重介质清洗操作中,合介桶的液位会随悬浮液密度的变化而变化,根据这一特性,可通过调节水量来控制悬浮液密度,并可通过填加介质浓度作为辅助变量来提高调节精度。在运行过程中,测量的密度值将实时传递到PID控制器,并与预设的密度值进行对比分析。差分信号经专家系统校对核对后反馈给伺服放大器,驱动电机执行机构进行相关操作。具体操作内容:当悬浮液密度超过预设值时,系统自动调节水阀加入补充水,以降低悬浮液密度;当悬浮密度与预设值之差不大于0.002 g/cm3时,系统PID控制器将不对该操作作出响应;当监测的悬浮液密度值与预设值之差超过0.01 g/cm3,但合介质桶内的液位正常时,黏度计算值将会被忽略,系统将分流量设置为45%,以增加悬浮液密度;当合介质罐液位比预设下限低时,为保证旋流装置入口的压力足够且不发生分流,通过添加浓介质的方式来增加此时的悬浮密度,并调整阀门开关,增加水量,提高合介桶内的液位。

3.2 重介质悬浮液黏度的调节

在剪切速率不同的条件下,选煤用重介质悬浮液的黏度随固体体积浓度的增加而增加。当固体体积浓度一定时,此时的悬浮液的黏度会随煤泥含量的增大而减小。在固体体积浓度和煤泥含量相同的条件下,剪切速率增加,悬浮液黏度降低,这也符合假塑性流体的特性。

重介质悬浮液的黏度可用悬浮液的固体体积浓度作为表征,在这种方式下能够通过控制悬浮液固体体积浓度达到对悬浮液黏度控制的效果,尽管无法直接测量悬浮液固体体积浓度,但能根据现场实时数据计算得出,通过这种方式将其控制在所能接受的误差范围之内,满足现场的控制要求。

3.3 重介质悬浮液稳定性调节

加重质的类型、重介质的粒度组成、颗粒间的相互作用和其流场特性是对悬浮液稳定性产生影响的主要因素。目前,常见的加重质通常为磁铁矿粉,而重介质旋流器和浅槽重介质分选机是分选流厂主要组成部分,这是不能改变的因素。因此,流场中对悬浮液稳定性的控制重点在于对煤泥含量的控制和介质粒度的组成,当分选密度较低时,通常使用加重材料为相对细粒含量较高的材料;当分选密度较高时,通过加入相对细粒级含量更高的加重质,反之相反。与此同时,煤泥的含量也应保持在合理的范围内,提供合适的黏度环境以便于物料的分选,以制备动态稳定性高的重介质悬浮液。

4 结语

在重介质选煤工艺中,有很多因素可以影响选煤的效率,重介质悬浮液的密度、黏度、桶液位等都是影响的关键,而重介质悬浮液密度的调节以及自动控制对重介质选煤有着十分重要的作用,加强悬浮液各项参数的自动化控制对提高重介质选煤有非常积极的意义。除此之外,煤泥密度、重介质密度、悬浮液固体体积浓度这3个因素均对悬浮液密度产生很大的影响。