新型旋流器在某钒钛磁铁矿提质增效改造中的应用

2021-12-17王书礼马鹏飞郑纪民

王书礼 马鹏飞 王 磊 郑纪民

(1.中南大学资源加工与生物工程学院;2.威海市海王旋流器有限公司)

钒钛磁铁矿是一种由铁、钒、钛等多种有价元素共生的复合矿,常伴生有钴、铬、镍、镓、钪等多种有价元素,具有极高的综合利用价值[1]。我国已探明的钒钛磁铁矿储量达180亿t,居我国铁矿资源储量的第3位,主要分布于四川攀枝花、西昌、河北、新疆、陕西等地区,其中攀西地区的钒钛资源储量最大,达100亿t,且分布较为集中,是我国最大的钒钛磁铁矿产地[2-5]。攀西钒钛磁铁矿普遍采用先选铁后选钛的原则流程,并已逐步形成两段阶磨阶选选铁和强磁—强磁—浮选选钛工艺流程[6]。但随着矿石资源的不断深入开采,矿石类型发生了一定程度的改变,在仍采用原有工艺的情况下,选厂难以获得合格品位的精矿[7]。

攀西某钒钛磁铁矿选厂由于开采时间较长,矿石性质与早期设计相比已有一定程度的改变,导致近年来的铁精矿品位逐渐降低,现阶段勉强达到53.5%左右。现场通过试验发现,适当提高精选磁选机的给矿细度可提高最终精矿品位;但在实际生产中发现,在现有磨选工艺下磨机的处理能力有限,溢流细度很难大幅提高。为提高铁精矿品位、增加选厂产品效益,对现有磨选工艺系统进行了优化改造,以达到提质增效的目的。

?

1 生产工艺流程简介

攀西地区的钛磁铁矿具有强磁性,其主要含有磁铁矿、钛铁晶石、镁铝尖晶石等硫化矿及类质同象的钒、铬、镓等矿物,是一种典型的固溶体分离矿物。根据钛磁铁矿和钛铁矿的磁性不同,目前在选铁作业中基本形成了阶段磨矿、阶段选别工艺[8-9]。与其他黑色金属矿磨选工艺不同的是,钒钛磁铁矿采用阶磨阶选工艺不仅是为了节约能耗、提高选别效率,同时还可避免钛铁矿过磨。攀西某选厂选铁系统由多个系统的磨选系列组成,单个系列原矿处理量210~230 t/h,采用两段磨矿三段磁选工艺进行分选,现场工艺流程见图1。根据相关流程考察,经过一段磁选后给入二段磨矿分级系统的新给矿量为100~120 t/h,最终精矿量为70~75 t/h,选矿比为2.93~3.14。现场两段磨选系统工艺指标见表1。

2 现场工艺流程优化试验研究

2.1 入选粒度研究

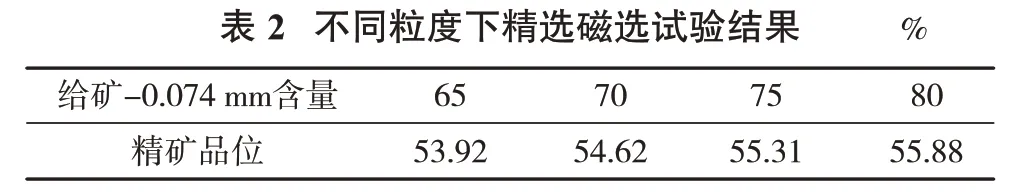

原工艺中高频筛的筛下细度-0.074 mm55%~60%,精矿铁品位只有约53.5%。根据品位和精矿产率核算后,最终精矿品位需提高至55%左右。为确定最终的粗精矿入选粒度,在相同磁场强度下进行了不同粒度下的精选磁选试验,试验结果见表2。

?

由表2可知,随着磁选给矿中-0.074 mm粒级含量的增加,精矿品位也随之升高;当入选粗精矿粒度为-0.074 mm75%时,最终精矿品位可达到55.31%;因此确定后续流程入选粒度需达到约-0.074 mm75%。

2.2 工艺流程优化研究

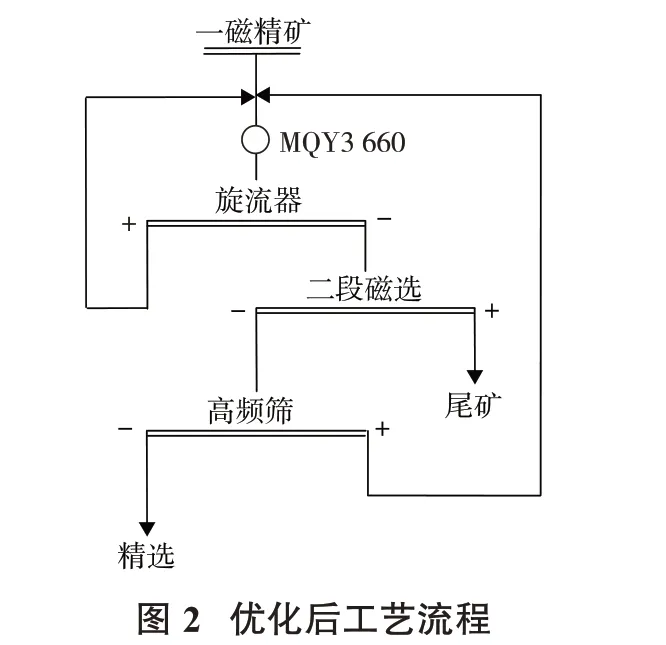

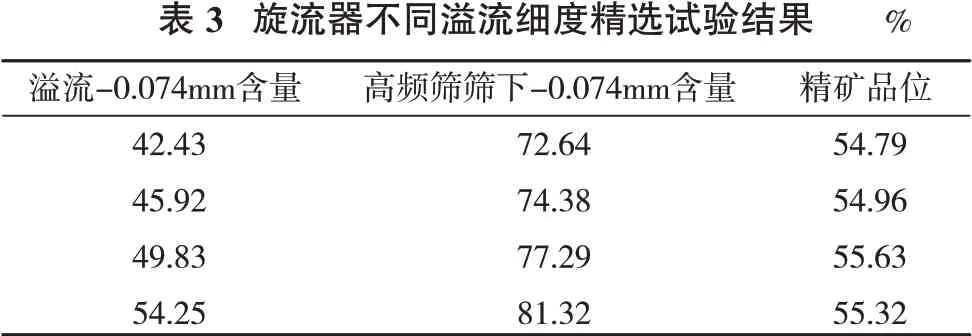

根据最终入选粒度要求,结合现场现有工艺设备进行计算得出,为控制入选粒度满足要求,现有高频筛筛网筛孔尺寸需从0.18 mm缩小至0.1 mm,同时高频筛的运行台数需从现有的2台增加至8台。经研究,该方案的设备投资过高,同时现场场地空间有限,无法满足高频筛的布置要求。针对以上问题,为了提高磨矿细度,计划在现有二段磁选前增加旋流器进行预先分级,同时将高频筛的运行台数增加至4台,优化后二段磨选工艺流程见图2。为确定预先分级旋流器的最佳分级效果,进行了预先分级旋流器分级粒度试验,结果见表3。

?

由表3可知,当旋流器溢流细度控制在-0.074 mm含量45%~50%时,高频筛筛下产物粒度可控制在74.38%~77.29%,精矿品位可达到54.96%~55.63%,旋流器的溢流细度过细或过粗都会影响最终的精矿品位。当溢流细度比-0.074 mm45%粗时,部分-0.1 mm连生体颗粒仍会透过高频筛筛孔进入精选作业,影响最终铁精矿品位;当旋流器溢流细度过细时,旋流器的沉砂产率会升高,出现“反富集”的现象,导致溢流品位较沉砂品位更低,影响精选入选品位,最终导致精矿品位降低;同时沉砂产率过高也会导致旋流器的沉砂拉杆,影响旋流器的运行稳定性。

3 旋流器结构选择

为达到最佳的分级指标和精矿品位,工艺优化改造中旋流器的溢流细度需严格控制在-0.074 mm含量45%~50%,同时旋流器的运行状态还需保持稳定,减少因上游矿量波动导致的沉砂产率升高及沉砂嘴容易拉杆等情况。传统的分级旋流器结构通常采用渐开线进料体结构,同时旋流器的锥体角度相对较小,多在10°~20°,在常规的铁矿二段磨矿作业中运行效果较好,但针对该给矿粒度分布窄、溢流细度较粗的分级要求,会出现溢流过细、磨机负荷过大的问题。为解决传统分级旋流器的弊端,海王旋流器有限公司研发了一款适用于钒钛磁铁矿二段分级的高效旋流器。该旋流器采用了螺旋线型的进料体结构与大锥角锥体结构,其技术特点如下。

(1)优化了旋流器的进料方式。旋流器的进料方式对料浆的分级效果有显著影响,传统旋流器一般采用渐开线型进料结构,该结构的进料管与旋流器筒体部分采用渐开线方式衔接,与原有切线进料方式相比,在一定程度上减少了紊流的产生,提升了旋流器的分级效果,但在实际使用中仍存在管柱衔接段磨损过快、溢流产物粗颗粒含量偏高等问题。

螺旋线入料管沿螺旋下旋线方式包围旋流器的圆柱体筒体,最终切向进入旋流器的圆柱体筒体,螺旋旋向与进料方向相同,在入料导流、降低能量及速度损失、减少流场扰动等方面效果较好。旋流器工作时,物料在螺旋下旋结构的引导下进入旋流器,导流行程更长,受螺旋下旋结构的影响,流体湍流强度降低,从而处理相同物料所需的压力降低,使旋流器能量损失减少,同时对旋流器内壁的冲击减小,旋流器的寿命更长[10]。

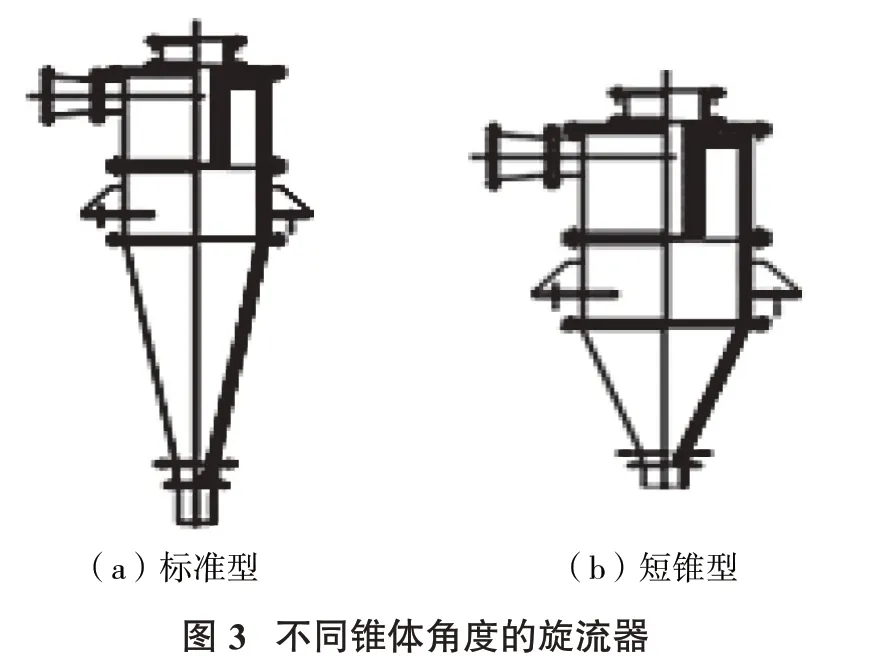

(2)优化了旋流器的锥体角度。旋流器的锥体结构对旋流器的溢流细度和底流细度有显著的影响,主要是因为旋流器的锥体角度影响旋流器的分级粒度。根据旋流器分级粒度经验公式可知,旋流器分级粒度与锥体夹角一半的正切值呈正比例,在其他结构参数一致的情况下,随旋流器锥体角度增加,锥段的长度随之减小,分级粒度随之变粗。而分级粒度越粗,旋流器沉砂中的细颗粒含量越少,沉砂产率也降低。因此,旋流器适合的锥体角度可在保证溢流细度满足生产要求的同时,最大程度地降低沉砂中合格粒级的含量,降低磨机的循环负荷。不同锥体角度的旋流器见图3。

4 优化后的工艺流程生产指标

4.1 排口比试验

旋流器的排口比是指旋流器的沉砂嘴直径与溢流管直径的比值,排口比的大小直接影响旋流器的溢流细度和分级效率。旋流器排口比结果见表4。

?

由表4可知,随着排口比的缩小,旋流器溢流细度由-0.074 mm含量58.65%降至45.26%,分级效率呈先升高后降低的趋势;根据旋流器溢流细度需控制在45%~50%的要求,结合最佳分级效率,旋流器排口比为0.46时分级效果最佳。

4.2 给矿压力试验

在确定排口比后,通过调整旋流器的运行台数,进行了旋流器给矿压力试验,试验结果见表5。

?

由表5可知,随着给矿压力的增加,旋流器溢流细度由-0.074 mm含量由46.58%升高至48.56%,然后又降低至39.43%;分析旋流器溢流细度变化的原因是由于给矿压力提高至0.07 MPa后,旋流器沉砂出现堵塞现象,导致溢流跑粗,影响了旋流器的分级效率;为保证后续生产稳定,后续生产中旋流器运行压力控制在0.06 MPa左右。

4.3 对比试验

在确定了旋流器最佳运行条件后,进行连续生产考察,并与其他采用原磨选工艺和设备的系列在处理量相近的情况下进行对比,2个系列的考察平均指标见表6。

?

由表6可知,采用新磨选工艺增加旋流器后,磨矿细度-0.074 mm含量从56.42%提高到75.87%,最终铁精矿品位由53.87%提高至55.62%,说明采用旋流器进行预先分级后,优化了二段磨分系统的磨矿效率,提升了磨矿细度,实现了精矿品位的提升。

5 结论

(1)某钒钛磁铁矿由于开采时间较长,矿石性质变化较大,导致近年来的铁精矿品位只有约53.5%,为提高精矿铁品位,对二段磨选工艺进行了优化改造。改造增加二段预分级旋流器后,控制旋流器溢流细度-0.074 mm含量在45%~50%,精选入选粒度达到-0.074 mm75%才能达到最佳的分选指标。

(2)现场工业试验结果表明,增加旋流器进行预分级作业后,有效提高了二段磨矿细度,二段磨矿细度-0.074 mm含量从56.42%提高到75.87%,精矿品位由改造前的53.87%提高至55.62%。