湖北某石英矿制备超白砂试验研究*

2021-12-17胡林彬刘中伟石丽芬

陆 玉 胡林彬 刘中伟 王 康 石丽芬 曹 欣

(1.中国建材国际工程集团有限公司海南分公司;2.蚌埠玻璃工业设计研究院有限公司)

石英的主要化学成分为SiO2,在地壳中分布广泛[1],是生产玻璃的主要矿物原料。随着环境与能源问题的日益严重,国家开始大力发展太阳能发电[2]。因此,光伏玻璃作为光伏发电的重要组件显得至关重要[3]。光伏玻璃的制备对石英砂有着较高的要求[4],虽然我国石英储量丰富,但大多品质较差,是否能作为超白光伏玻璃用砂,必须经过详细的选矿工艺试验研究[5]。本文以湖北某地石英岩矿为研究对象,进行了原矿分析与系统的选矿工艺试验研究,最终获得了满足超白砂指标要求的精砂。

1 试验材料与设备

1.1 试验原料分析

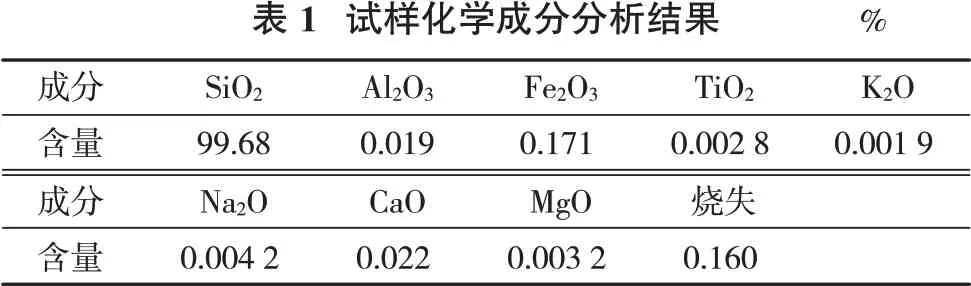

试验原料取自湖北某地石英矿区不同采矿点混合样,将原矿破碎至-3.2 mm,对破碎后产品进行混匀、缩分、包样,分别采用X射线衍射仪与X射线荧光光谱仪对试样进行物相分析与化学成分分析,结果见图1、表1。

由图1可见,试样中主要矿物为石英,并未发现其他脉石矿物,可能是脉石矿物含量较低导致。

?

由表1可知,试样SiO2含量99.68%,Al2O3含量0.019%,两者均满足超白砂指标要求,Fe2O3含量较高,为0.171%,超出光伏砂指标要求;因此,在超白砂制备工艺中主要考虑降低Fe2O3含量。

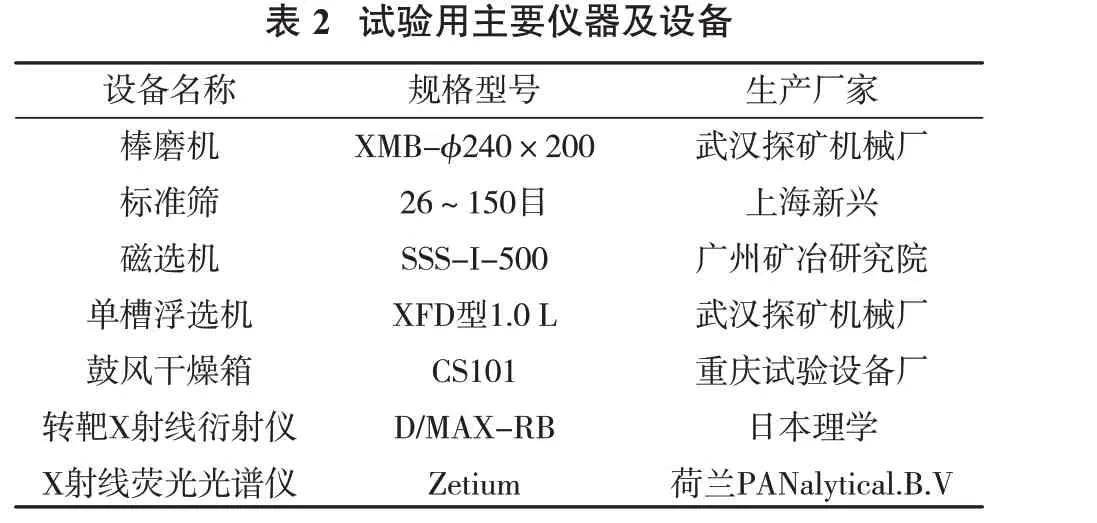

1.2 试验设备及药剂

试验采用稀硫酸作为浮选pH值调整剂,HK-1、HK-2作为浮选捕收剂,稀硫酸为分析纯硫酸药剂配制,HK-1、HK-2为试验室自制药剂。试验所用主要仪器及设备见表2。

?

2 试验研究

为提高石英精砂中的SiO2含量,最大限度地降低Fe2O3含量,对试样进行了一系列的可选性试验研究,最终确定采用预先筛分(0.6 mm)—磨矿(粗粒级)—合并磁选(3道)—分级—擦洗(酸)选矿工艺进行提纯,试验流程见图2,并对各工艺进行了最佳试验条件探索,寻求最佳试验条件及参数。

2.1 磨矿时间条件试验

由于光伏砂要求+0.71 mm粒级含量0%,-0.1 mm粒级含量≤5%。由于试样破碎至-3.2 mm后,-0.6 mm粒级含量为36.32%,占比较大,为减少过粉碎现象,磨矿作业前采用预先筛分作业,及时抛出合格粒级。磨矿浓度固定为50%,调整磨矿时间分别为5,5.5,6,6.5 min,探索不同磨矿时间对磨矿产品粒度的影响,寻求最佳磨矿时间,试验结果见图3。

由图3可见,随着磨矿时间的增加,0.1~0.6 mm粒级含量持续增加,-0.1 mm粒级含量呈现先增加后平稳再急剧增加的趋势;为保证较好的磨矿效率,尽可能减少-0.1 mm粒级含量,因此,选择磨矿时间6 min为宜。

2.2 磁选条件试验

试验对磨矿后产品进行了3道磁选,分别是一段中磁作业和两段强磁作业,由于试样在肉眼及显微镜下均可明显观察到黄色、棕色、红色的杂质矿物、铁浸染的石英砂、氧化铁-石英连生体等含铁矿物,同时破碎及磨矿作业会在试样中引入部分机械铁。为除去试样中的强磁性矿物及引入的机械铁,对磨矿后产品首先进行一段中磁作业(0.4 T),以便提高后续强磁作业的磁选效果,并对两段强磁作业进行了最佳磁场强度探索试验。

2.2.1一段强磁选磁场强度条件试验

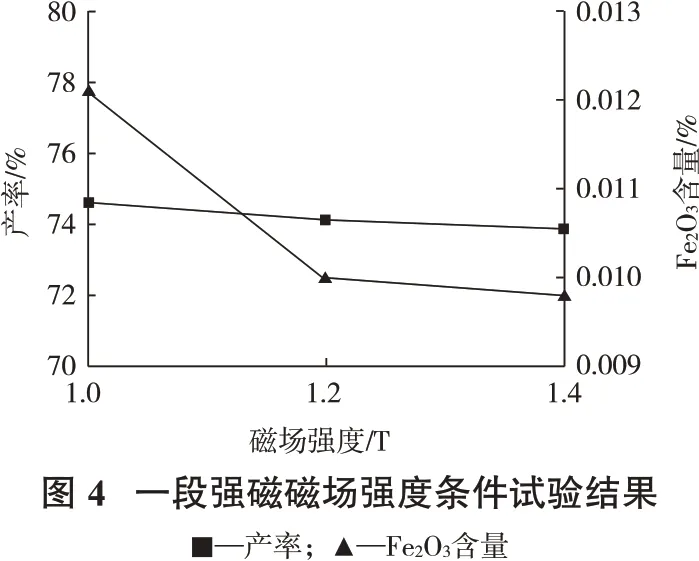

为探究不同磁场强度对磁选精矿中Fe2O3含量的影响,调整一段强磁磁场强度分别为1.0,1.2,1.4 T进行试验,试验结果见图4。

由图4可见,随着磁选磁场强度的增加,磁选精砂产率降低,但降低幅度不大,Fe2O3含量呈现先降低后基本稳定的趋势;当磁场强度≥1.2 T时,磁选精砂Fe2O3含量基本保持不变,且磁场强度越高,磁选精砂产率越低;综合考虑,一段强磁选磁场强度确定为1.2 T。

2.2.2二段强磁选磁场强度条件试验

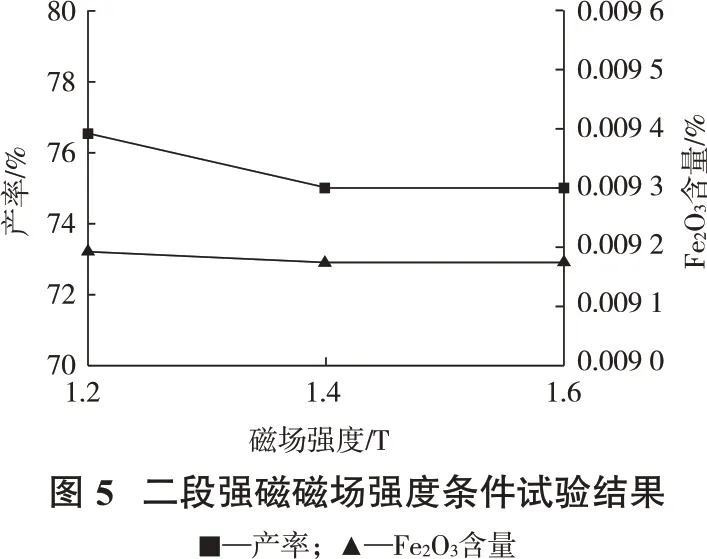

调整二段强磁选磁场强度分别为1.2,1.4,1.6 T,试验结果见图5。

由图5可见,随着磁场强度的增加,磁选精砂产率略有下降,但磁选精砂Fe2O3含量基本不变,说明当磁场强度≥1.2T时,已经实现对试样中弱磁性矿物的有效分离;因此,二段强磁选作业磁场强度确定为1.2 T。

2.3 分级条件试验

为降低试样中-0.1 mm粒级含量,使其达到超白砂指标要求,采用φ100 mm水力分级机进行分级试验。试验探究上升水量对各粒级含量的影响,调整上升水量分别为100,120,150,180 L/h,试验结果见图6。

由图6可见,随着分级上升水量的递增,分级沉砂产率降低,分级沉砂中-0.1 mm含量逐渐减少,分级细砂中+0.1 mm粒级含量增加;综合考虑,分级沉砂产率及超白砂指标要求-0.1 mm粒级含量≤5%,确定分级作业上升水量为120 L/h。

2.4 擦洗条件试验

由于试样中部分石英砂表面存在铁浸染现象,试验采用擦洗作业进行脱除,为提高擦洗作业对试样中Fe2O3的去除效果,在擦洗作业中加入少量酸介质。综合考虑酸成本、操作环境、挥发性及废水处理便捷性,试验选用硫酸作业擦洗介质,擦洗作业条件试验分别探究不同酸用量、擦洗时间对擦洗精砂Fe2O3含量的影响。

2.4.1硫酸用量条件试验

固定矿浆浓度50%,主轴转速800 r/min,擦洗时间15 min,调整酸用量分别为10,20,30 kg/t进行试验。试验结果见图7。

由图7可见,在矿浆浓度及擦洗时间不变的条件下,随着硫酸用量的增加,擦洗精矿Fe2O3含量基本稳定,因此,确定硫酸用量10 kg/t为宜。

2.4.2擦洗时间条件试验

固定矿浆浓度50%,主轴转速800 r/min,硫酸用量10 kg/t,调整擦洗时间进行试验,试验结果见图8。

由图8可见,在硫酸用量不变的条件下,随着擦洗时间的延长,擦洗精矿Fe2O3含量呈基本稳定的趋势;擦洗时间5 min已满足要求,确定擦洗时间为5 min。

2.5 精矿分析

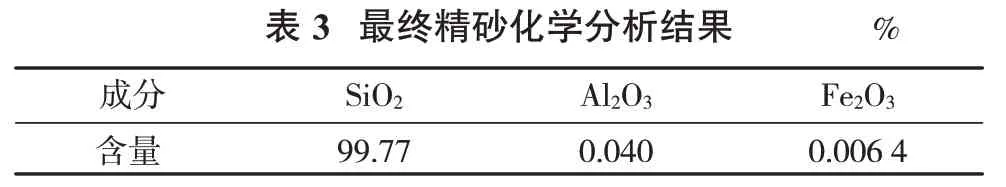

经过系统的流程试验,确定了超白砂制备工艺的最佳参数,并对最终精砂进行化学分析,分析结果见表3。

?

由表3可知,最终精砂SiO2含量为99.77%,Al2O3含量为0.040%,Fe2O3含量为0.006 4%,满足光伏砂Fe2O3≤0.008 0%指标要求。对最终精砂进行粒度筛析,精砂中+0.71 mm粒级含量为0%,-0.1 mm粒级含量为3.26%,满足光伏砂对粒度的指标要求。

3 结 语

(1)湖北某石英矿中脉石矿物含量较少,石英含量较高,SiO2含量为99.68%,Al2O3含量为0.019%,Fe2O3含量为0.171%,不符合光伏砂对Fe2O3含量的指标要求。

(2)试验采用预先筛分(0.6 mm)—磨矿(粗粒级)—筛上筛下合并磁选(三道)—分级—擦洗(酸)工艺流程处理,经过条件试验确定最佳工艺参数为预先筛分粒度0.6 mm,磨矿时间6 min,磨矿浓度50%;磁选作业中磁选磁场强度0.4 T,两段强磁磁场强度均为1.2 T;分级作业水量120 L/h,擦洗作业硫酸用量10 kg/t、矿浆浓度50%,擦洗时间5min;最终获得了SiO2含量99.77%、Al2O3含量0.040%、Fe2O3含量0.006 4%、+0.71 mm粒级含量为0%、-0.1 mm粒级含量3.26%的精砂,满足光伏砂Fe2O3≤0.008 0%指标要求。