隔水管张紧器防反冲阀设计与仿真

2021-12-16何东升谢小路

王 波,何东升,谢小路,代 辉,李 川

(西南石油大学 机电工程学院,四川 成都 610500)

引言

在海上钻井作业时,当发生台风、飓风等恶劣天气或钻井船动力定位系统发生故障时,需要对海水中的隔水管进行紧急脱离。隔水管的紧急脱离,可以由操作人员控制程序发出隔水管脱离指令,也可以由设定程序根据实时监测的数据控制系统自动发出隔水管脱离指令。隔水管紧急脱离后,张紧器为隔水管系统施加一个非常大的垂直向上拉力,所以隔水管会以较高的速度向上反冲,有可能撞击钻井平台,发生灾难性事故。对于深水作业的具有动力定位装置的平台,为避免隔水管反冲撞击钻井平台带来人员和财产的损失,必须为张紧器安装防反冲控制系统,以控制隔水管在紧急脱离后张紧器施加在隔水管上的张紧力大小,既要降低隔水管的反冲速度,避免速度过大与上端钻井平台或钻井船相撞,也要保持隔水管的回升速度,避免隔水管随海浪升沉作用下与下端井口发生相撞。

隔水管张紧器防反冲控制技术在国外已经较为成熟,美国NOV、挪威Aker MH和法国Control Flow公司的隔水管张紧器防反冲控制系统被广泛应用到浮式作业平台/船,且已服役多年,系统可靠性、有效性较高。国外学者对紧急脱离作业操作规程和抗反冲控制规程等均有深入的研究[1-2],并形成了相应的标准[3]。国内对于防反冲系统控制的研究还处于理论分析和样机试验阶段,目前还没有防反冲系统投入海上钻井平台的实际应用。其中,畅元江[4]和张磊等[5]利用ANSYS和AMESim仿真软件对隔水管张紧系统的防反冲控制模型进行了模拟分析,提出了以模糊PID抗反冲控制的策略;刘启蒙等[6]在分布式系统平台上搭建了隔水管张紧系统监控软件,并提出了抗反冲控制的硬件实现方法;李朝玮等[7-8]研究了隔水管-井口-导管系统整体力学性能,并进行了钻井液下泄研究以及反冲响应分析;李欢等[9-10]利用AMESim仿真软件搭建了防反冲控制模型,研究了相关控制参数及脱离时刻对反冲控制的影响,并对隔水管张紧装置抗反冲控制算法适应性进行了研究;任钢峰等[11]、周天明等[12]依托相关制造企业完成了隔水管张紧器样机的研制和陆地模拟试验;何新霞等[13]对隔水管反冲控制系统进行建模与仿真分析,并提出基于模糊PID控制器调节反冲开度,有效地提高了系统的稳定性;董学莲[14]、廖佳敏等[15]分析了高压气瓶体积、液压管线压降、系统张紧力和刚度等因素对隔水管张紧系统稳定性的影响;段明星等[16]基于SimulationX多学科仿真软件建立了气液回路和多体机械系统的联动仿真模型,其分别研究分析了在正常钻井作业、对称布置的2套张紧液压缸失效和隔水管紧急解脱这3种工况模式时的张紧系统动态响应;周然等[17]研究了隔水管张紧器的工作原理和特点,对2种隔水管张紧器进行性能分析和优缺点比较,分析了张紧器的发展趋势;王腾等[18]综合考虑了钻井液下泄力、张拉力等因素影响,利用ANSYS/AQWA软件建立了紧急解脱隔水管回弹耦合计算模型,并以1500 m水深钻井作业紧急解脱隔水管为例进行了隔水管回弹响应分析;孙占广等[19]通过对所建立的防反冲控制模型进行仿真分析,得出主阀开度控制曲线是隔水管反冲控制的主要影响因素,优化主阀开度曲线可优化反冲相应过程的结果;费凌等[20]以南海某钻井平台为基础,设计了一种隔水管抗反冲控制阀,并将抗反冲控制阀应用在液缸式隔水管张紧系统模型中,以验证抗反冲控制阀的抗反冲控制效果。

制约张紧器防反冲控制系统工业化应用的主要因素在于防反冲控制试验投入成本高、海试风险大,防反冲控制系统直接影响隔水管系统和平台的安全,海试必须保证在万无一失的情况下才可开展。因此,在张紧器的设计过程中,通过仿真软件开展抗反冲控制策略研究,研究结果用于验证系统功能、优化控制策略以及防反冲阀的主阀结构设计,对于隔水管张紧器防反冲系统实现海上应用具有一定的实际意义。

隔水管串、环境载荷、张紧器和浮式平台在反冲过程中属于多体动力学耦合范畴。本研究针对隔水管串和张紧系统建立简化模型,以单套隔水管张紧器和简化后的隔水管串为基础,开展相应的防反冲阀的设计和防反冲控制研究。

1 隔水管张紧器系统

1.1 系统组成

深水钻井隔水管张紧器系统的主要功能是为隔水管串建立一个恒定的顶部张力,以补偿隔水管随海浪起伏相对浮式钻井平台或钻井船只垂直方向的位移,从而保障钻井平台或者钻井船在钻采过程中隔水管系统在海水环境中的安全。

根据张紧力提供方式的不同,隔水管张紧器可分为直接作用式张紧器(Direct Acting Tensioner,DAT)和滑轮钢丝绳式张紧器(Wireline Riser Tensioner,WRT)。

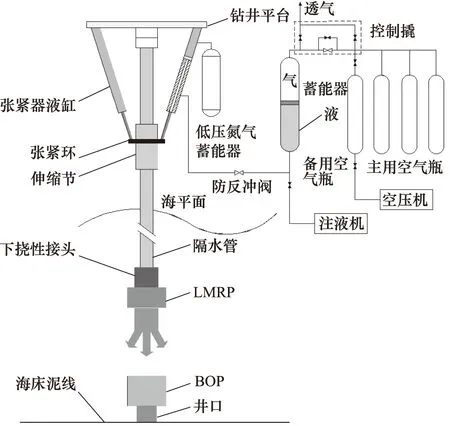

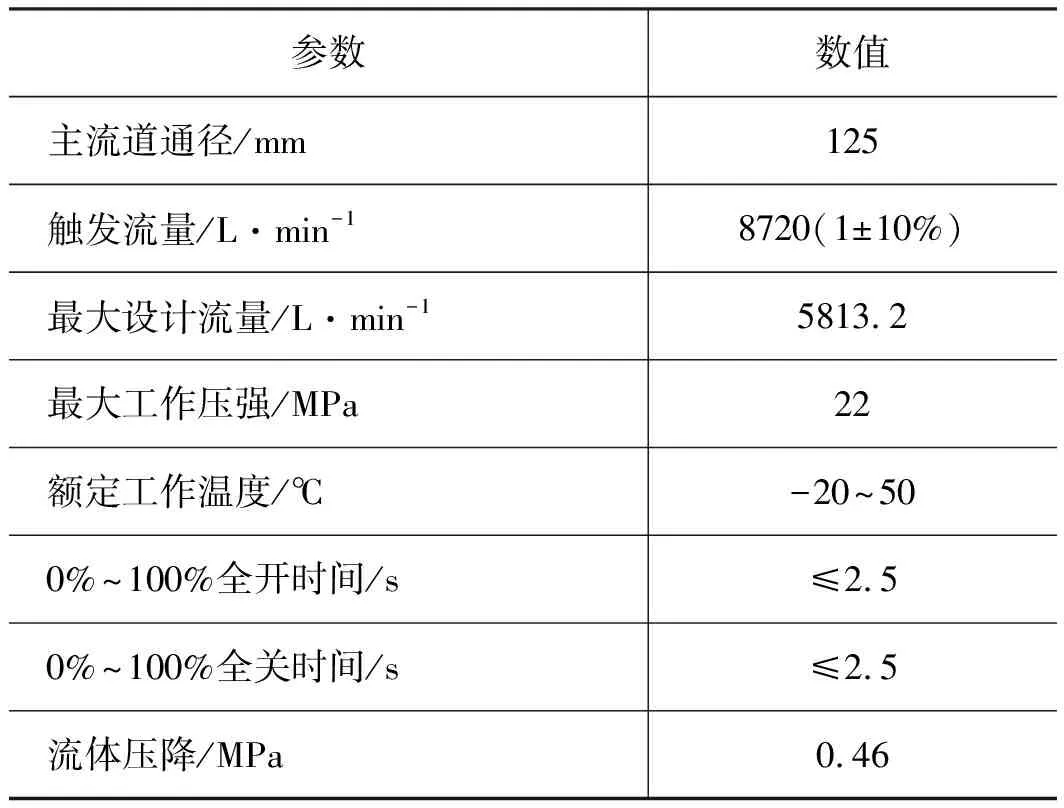

隔水管系统上部装有伸缩节,起补偿钻井平台升沉运动作用,伸缩节内管通过最上部的挠性接头和分流器相连,其外管则通过张紧环与直接作用式隔水管张紧器相连;隔水管中间段为大量首尾相连相同长度的隔水管;隔水管下部由LMRP、BOP和下部柔性接头组成,下部柔性接头与水下隔水管总成相连,隔水管总成与水下防喷器相连接,隔水管整体结构连接如图1所示。

图1 隔水管张紧器防反冲系统组成图

张紧器系统正常工作时,由张紧器液缸、低压氮气瓶、蓄能器、工作气瓶组和防反冲阀等组成一个“液气弹簧”组合,在海浪的作用下做升沉运动。由图1可以看到,张紧器液缸气腔室与低压氮气瓶相连接,低压氮气瓶起缓冲气压和保护液缸的作用;蓄能器与工作空气瓶组相连接,工作空气瓶组为蓄能器提供高压;空气控制橇和备用空气瓶组共同实现对工作气瓶组的增减压;张紧器液缸和蓄能器之间连接有防反冲阀,通过控制防反冲阀的开度以调节连接张紧器液缸和蓄能器管线内液压油的流量,从而达到控制张紧器液缸活塞杆运动速度的目的。

1.2 防反冲阀的主要作用

隔水管张紧器防反冲控制系统其作用主要有3个:

(1) 当LMRP与BOP的连接紧急断开以后,限制隔水管垂直向上反冲的速度与加速度,从而控制伸缩节内筒沿外筒的纵向位移,防止内筒超出其最大冲程而发生内外筒的碰撞;

(2) 降低张紧器液缸中活塞的运动速度,防止活塞杆发生压缩以及避免因张紧器钢丝绳松弛导致钢丝绳断开或脱离滑轮,从而引起张紧器液缸系统的损坏;

(3) 通过控制隔水管顶部张紧力的大小,控制LMRP与BOP之间的轴向距离,防止两者发生碰撞。

1.3 张紧器防反冲系统模型的基本假设

在对深水钻井隔水管防反冲控制系统进行分析时,为方便分析和计算,所以对其模型进行简化,对系统做如下假设:

(1) 仅考虑平台垂直方向的升沉运动,即忽略反冲响应过程中隔水管的侧向变形,并将其视为与波浪周期一致的简谐(正弦)运动;

(2) 张紧器液压缸、蓄能器等设备由于随船作升沉运动,可视为和钻井平台一样的刚性部件;

(3) 浮式钻井平台可自由运动,不考虑隔水管系统反作用力影响;

(4) 将隔水管系统作为细长杆结构模型进行考虑,隔水管的轴向刚度不变,忽略浮力块的作用;

(5) 隔水管的离散段具有相同的弹簧刚度;

(6) 不考虑海流和海风对隔水管系统的横向作用力,考虑海水对隔水管柱的黏性阻尼;

(7) 不考虑张紧器系统内液压管线压降局部压力损失,不考虑系统内管路流量损失;

(8) 连接蓄能器和液压缸间的管路内油液密度处处相等,即管路内的油液能量守恒;

(9) 忽略张紧器中气体在状态变化时与外界发生的热交换,即气体符合绝热状态变化规律。

2 隔水管张紧器系统数学模型的建立

2.1 隔水管系统模型

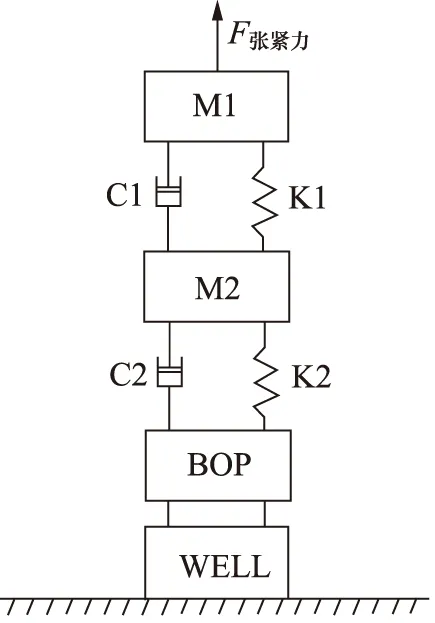

在钻井平台实际工作时,隔水管串的形状为细长杆,忽略隔水管因海水流动或船体漂移所受的横向受力。将隔水管串简化为单自由度系统,对于隔水管串系统类的弹性体采用离散的质量-弹簧-阻尼单元进行模拟,隔水管串总质量分布为上、下2个集中质量块M1和 M2,质量块的摩擦力代表海水的阻尼力,搭建的隔水管模型忽略钻井液和隔水管之间的摩擦力。上部质量块M1为水面附近不带浮力块的隔水管重量,而隔水管串的质量更多集中在其垂直底部位置,将水下LMRP、钻井液和下部隔水管串质量当做集中质量块M2,上部质量块Ml的质量占隔水管串总质量的25%,下部质量块M2的质量占隔水管串总质量的75%,隔水管串质量分布模型如图2所示。

图2 隔水管串模型质量分布图

在隔水管柱向上反冲过程中,假定其在反冲过程中为弹簧模型,其弹簧刚度K可由式(1)计算:

(1)

式中,E—— 隔水管弹性模量,取210 GPa

Ar—— 隔水管横截面积,m2

L—— 隔水管串长度,m

海水对隔水管串的运动阻力可用幂律流体(非牛顿流体)进行简化计算,计算公式为:

τ=μγl

(2)

式中,τ—— 剪切力

μ—— 稠度系数

γ—— 剪切速率

l—— 流变指数

将海水假设为牛顿流体,流变指数l取1,可以得到海水的阻力计算公式为:

Fsea=πDLμseavriser

(3)

式中,μsea—— 海水稠度系数,取1.5

vriser—— 隔水管串反冲上升速度,m/s

D—— 隔水管串水下动力学外直径,m

2.2 气体状态变化分析

根据波义耳定律,在定量定温下,理想气体的体积与气体的压强成反比,则可得空气瓶中高压气体在任意时刻的压力计算公式:

(4)

式中,pg0—— 初始时刻高压气体压力,MPa

Vg0—— 初始时刻高压气体体积,m3

pg—— 任意时刻高压气体压力,MPa

Vg—— 任意时刻高压气体体积,m3

n—— 气体常数,当蓄能器排油的速度很快当作辅助动力源或应急动力源时,可按绝热过程来计算,取n=1.4

由于蓄能器和高压空气瓶气体体积变化是由液压缸的伸缩运动所引起,因此当液压缸活塞在液缸内上下运动时,蓄能器和高压空气瓶气体体积变化计算公式为:

(5)

高压气体体积Vg在任意时刻的计算公式如式(6)所示:

Vg=Vg0+AhrxP

(6)

式中,Ahr—— 张紧器液压缸活塞有杆端的面积,m2

Dp—— 张紧器液压缸活塞直径,m

Dr—— 张紧器液压缸活塞杆直径,m

xp—— 张紧器液压缸活塞相对缸体的位移,方向取向上为正,m

同理可得低压氮气瓶中的氮气在任意时刻的体积和压力计算公式分别为:

Vd=Vd0-Ahpxp

(7)

(8)

式中,pd0—— 初始时刻低压氮气气体压力,MPa

Vd0—— 初始时刻低压氮气气体体积,m3

pd—— 任意时刻低压氮气气体压力,MPa

Vd—— 任意时刻低压氮气气体体积,m3

Ahp—— 活塞无杆端的面积,m2

2.3 空气弹簧刚度计算

作用在隔水管上的活塞杆力的变化取决于蓄能器气体部分中压缩空气的压力。由蓄能器、工作气瓶组和液压缸高压部分组成的整个系统可被视为理想的气体弹簧,需要计算其刚度,以便准确计算由于升沉运动引起的活塞杆力大小变化。

假设初始时刻液压缸中的活塞位于其中间行程。因此,相应的蓄能器内气体体积为:

Vg=Vg0+Ahrxp

(9)

假设气体遵循绝热变化(n=1.4),则表达式为:

(10)

在稳定状态下,液压缸活塞杆力与液压和气动压力平衡。那么,液压缸中活塞的方程式表示为(忽略液缸与活塞的摩擦):

Fp=pAhr-pdAhp+meffg

(11)

(12)

式中,Fp—— 液压缸活塞力,N

p—— 液压缸活塞上的液压油压力,MPa

Fl—— 液压缸活塞杆拉力,N

meff—— 活塞总质量,包括活塞杆和活塞本体的质量,kg

在平衡状态下,蓄能器气室内的压力pg等于施加在液压缸活塞上的液压油压力,则:

pg=p

(13)

因此,下面的表达式是有效的,即:

Fp+pdAr-meffg=pgAhr

(14)

式中,Vg0+Vav—— 初始气体体积,包括气瓶组体积和蓄能器体积,m3

则空气等效弹簧刚度k为:

(15)

上述表达式表明,弹簧刚度随活塞位移的增大而减小,反之亦然。体积较小的蓄能器,由于蓄能器中的油量迅速增加而具有更大的刚度。

同理,通过同样的步骤,可得低压氮气瓶中气体弹簧的刚度表达式:

(16)

式中,Vn—— 低压缸室内总气体体积,包括氮气瓶体积,m3

An—— 低压氮气瓶面积,m2

由式(16)可知,氮气瓶内活塞面积越大、氮气瓶压力越高、活塞冲程越短或多变指数n值越大,低压氮气瓶腔室的刚度就越大。

2.4 张紧系统模型

张紧力和张紧器液压缸刚度是张紧系统的重要参数,张紧力是由液压缸活塞两端的压力差产生的,液压缸高压由高压工作气瓶提供,其低压端连接低压氮气瓶。忽略张紧器系统液压管线压降及液压缸内摩擦力等因素影响,可得到张紧器系统张紧力的计算公式:

Ft=pgAhr-pdAhp

(17)

对式(17)在液压缸活塞的平衡点xp=0处做泰勒公式展开,略去高次项,可以得到线性化的张紧力计算公式:

(18)

由式(17)求活塞上张紧力Ft对活塞位移xp的导数,可以得到张紧器液压缸刚度的计算公式:

(19)

通过对式(19)进行简化,可以更加清楚的看到张紧器液压缸刚度随活塞位移的变化规律。在实际工作中,高压空气瓶中气体的体积和压力远大于低压氮气瓶气体的体积和压力,所以式(19)可作如下近似简化:

(20)

从式(20)可得,张紧器液压缸刚度与液压缸活塞的位移有关,随着液压缸活塞位移的增大,张紧器液缸刚度减小;张紧器液压缸刚度也与气体常数有关,气体常数取值越大,张紧器液压缸刚度越大;高压空气瓶气体体积越大,张紧器液压缸刚度越小;高压空气瓶气体压力越大,张紧器液压缸刚度越大。

2.5 防反冲阀模型

在海上钻井作业的半潜式钻井平台或钻井船上隔水管张紧系统中,防反冲阀连接在油气蓄能器和张紧器液压缸之间起节流作用,其实际为一个比例节流控制阀,根据薄壁节流孔口特性,使用薄壁孔口流量公式可得到流过防反冲控制阀的流量方程式为:

(21)

式中,Cd—— 节流口的流量系数

Av—— 节流口的通流面积,m2

Δp—— 主阀两端压差,MPa

ρ—— 张紧器液压缸内液压油的密度,kg/m3

pa—— 蓄能器侧油腔室压力,MPa

pt—— 液压缸侧油腔室压力,MPa

3 防反冲阀控制系统

3.1 工作原理

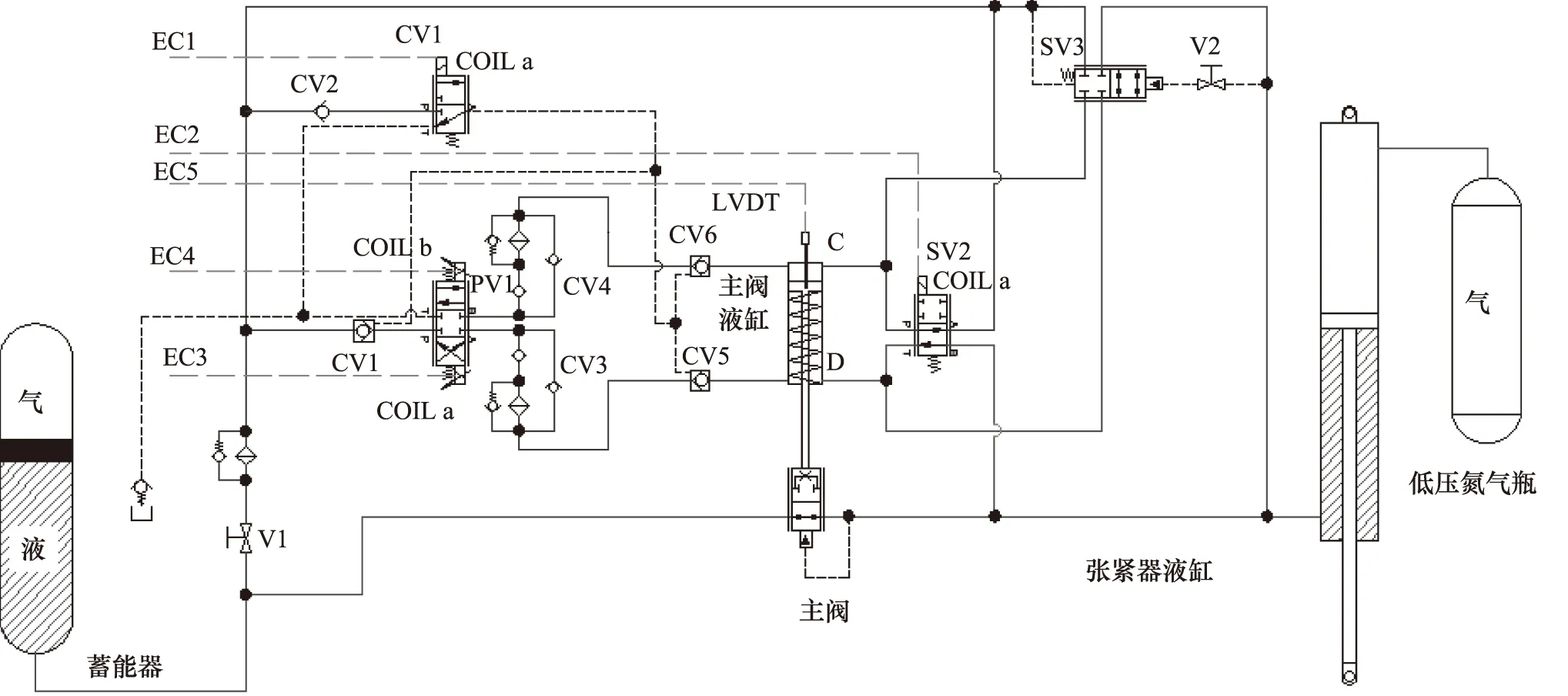

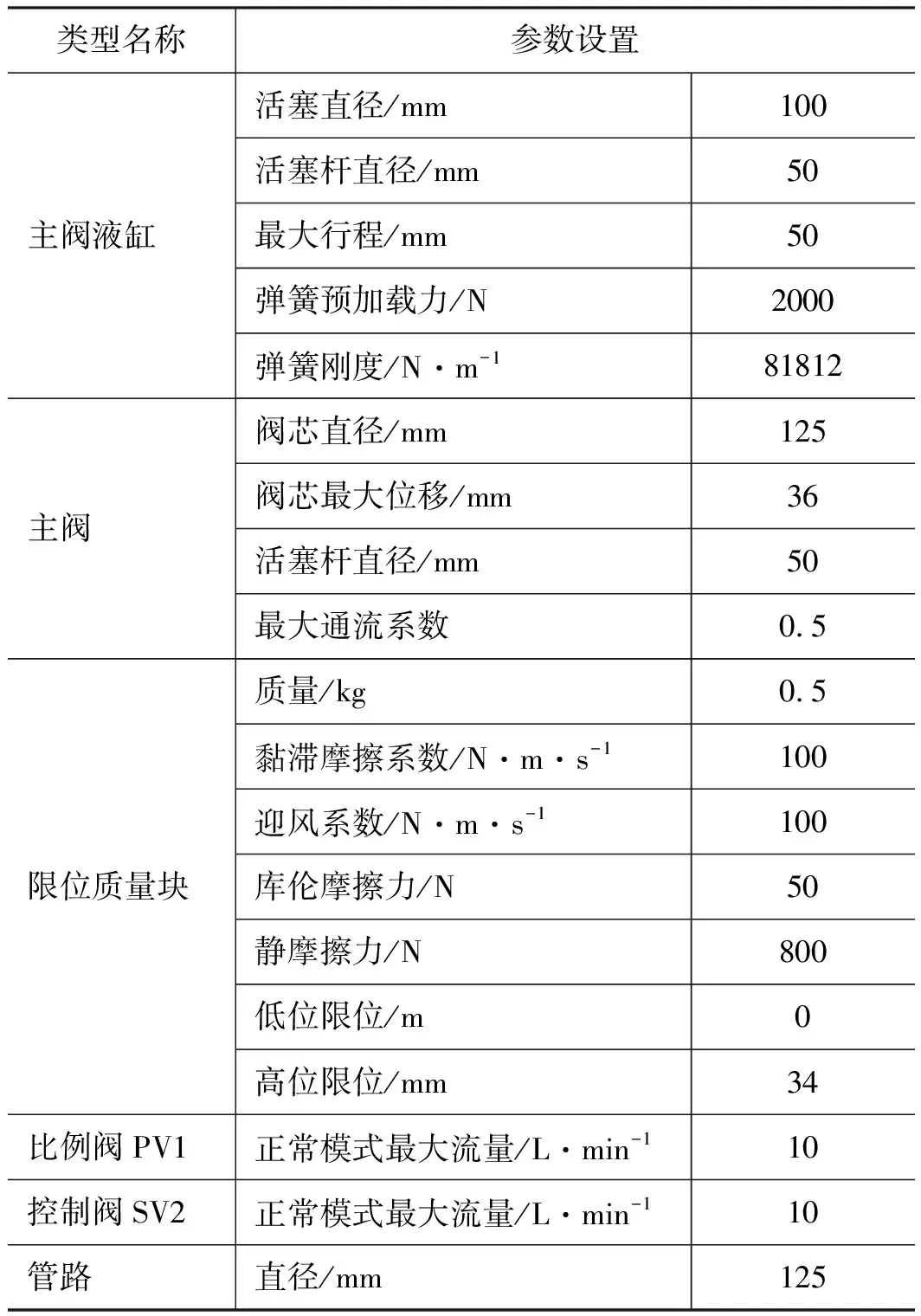

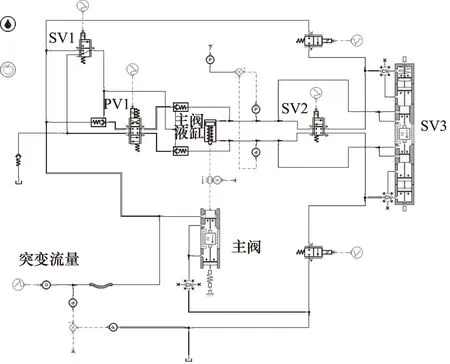

防反冲阀是隔水管张紧器控制系统的核心设备,用于控制从蓄能器流向张紧器液缸的油液流速,从而达到控制隔水管向上回升速度的目的,设计的防反冲阀系统有2种工作模式4种功能,防反冲阀控制系统的原理如图3所示。

图3 防反冲阀控制系统原理图

根据海上钻井平台的油气开采需求,设计的隔水管张紧器防反冲阀有正常工作和紧急控制2种工作模式。在正常工作模式下,防反冲阀全开不限流,此时张紧器系统的功能是钻井平台的升沉补偿器,如果钢丝绳式张紧器液缸钢丝绳突然断裂,或者有液缸无法正常工作时,管路内流过防反冲阀主阀的流量会突然变大,从而产生较大的压差将主阀快速关闭,并通过主阀的节流孔让液压油继续流向张紧器液缸,对张紧器液缸起到保护的作用。当防反冲阀处于紧急控制模式时,隔水管的LMRP与BOP连接断开并向上运动,通过实时检测液缸活塞和隔水管的位移并与主阀控制液缸位移做比较,PLC根据接收到的信号调节PV1比例阀的开度,从而控制主阀液缸的位移,同时主阀液缸的位移信号由LVDT反馈给PLC控制中心以此形成闭环控制,主阀液缸的活塞杆可以调节主阀的开度来调节管路内流向张紧器液缸的液压油流速,以此控制液缸活塞杆回缩速度在2 m/s以内。如果在紧急控制模式时,出现张紧器液缸压力大于蓄能器压力一定值的情况,会在压差作用下打开SV3让SV2重新连接主阀液缸,连接后主阀液缸会在压差作用下向上回缩,主阀的开度变大,管路内流量也会变大,当主阀两端压差减小到SV3的设定值时,SV3将关闭,由PV1继续控制主阀的开度直到隔水管回收完成。

3.2 逻辑控制算法

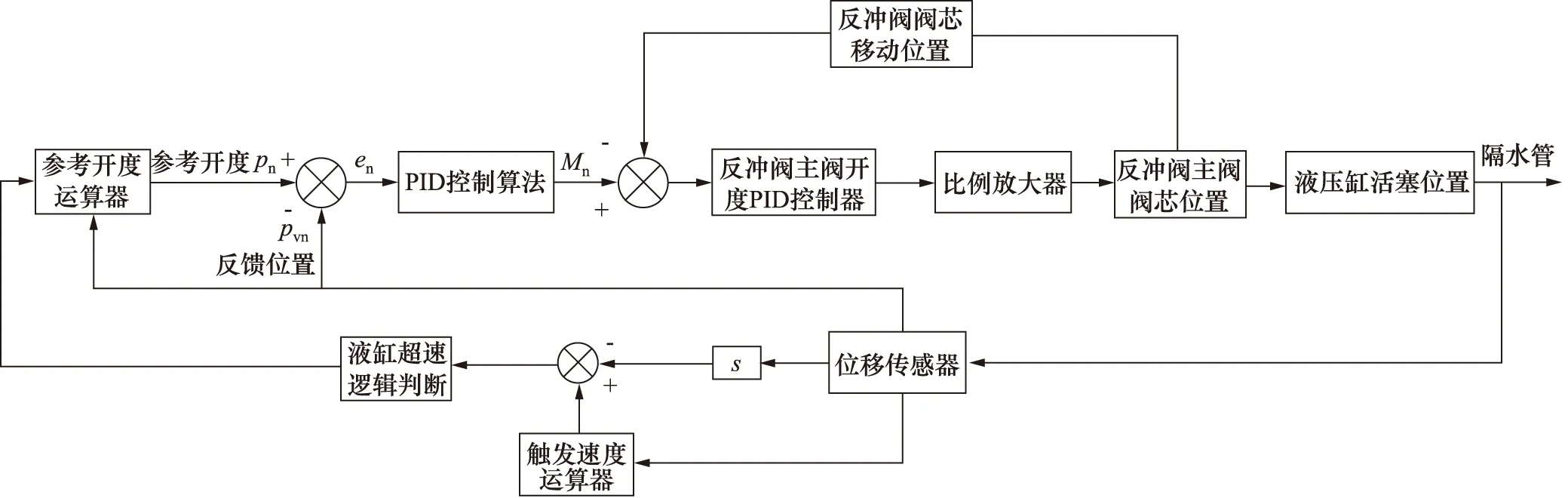

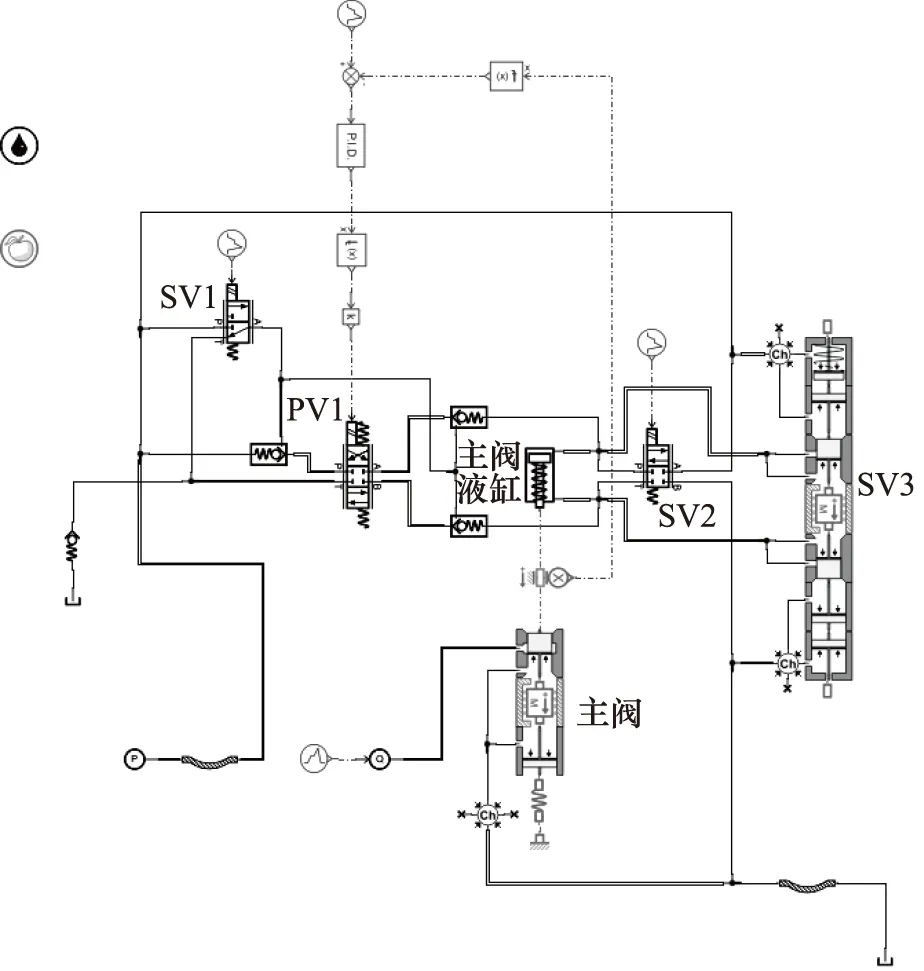

根据设计的防反冲阀控制系统原理,采用PID位置反馈控制防反冲阀在紧急模式时的主阀开度,通过位移和速度传感器实时检测张紧器液缸活塞杆的位移和速度信号,并将检测到的信号通过算法转换成控制防反冲阀主阀开度的控制信号,控制目的是通过控制主阀的开度来调节流向液压缸的液压油流速,从而达到将液缸活塞杆运动速度控制在2 m/s以内的目的,使隔水管能够顺利平稳地回收到钻井平台。防反冲阀控制系统的PID位置反馈控制算法如图4所示。

图4 防反冲系统位置控制算法原理图

3.3 张紧系统防反冲阀主要参数

挪威Aker Kvaerner MH公司生产的DAT直接作用式张紧器具有张紧能力大、重量轻、反冲控制效果好等优点,在我国某海上钻井平台上得到了应用。本研究以DAT为例,确定隔水管张紧系统的基本参数,研究不同结构参数对张紧器性能的影响,具体参数设置如表1所示,防反冲阀的工作参数设置如表2所示。

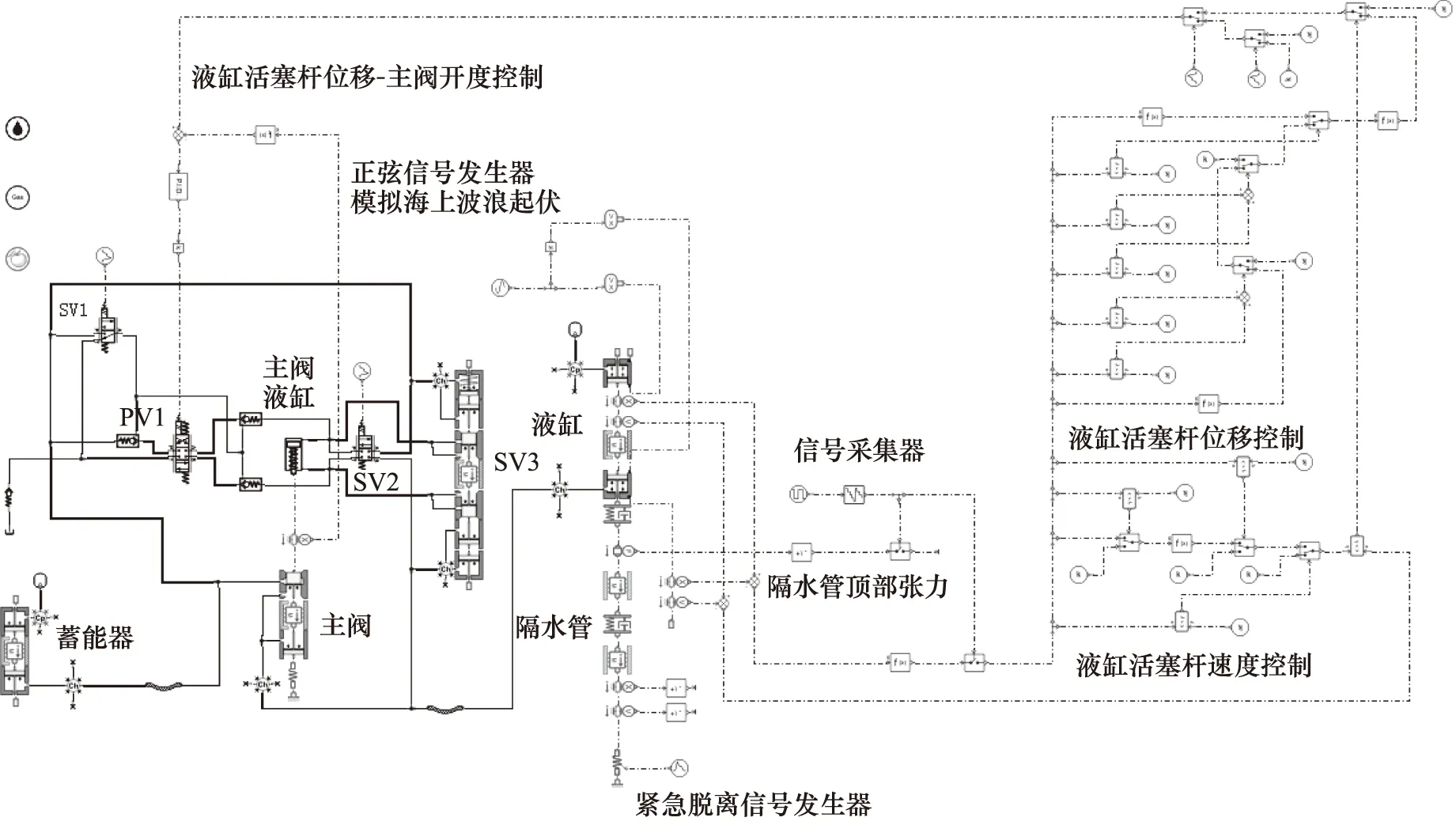

表2 防反冲阀的工作参数

4 防反冲系统的仿真分析

防反冲阀仿真模型主阀关键参数在AMESim软件中的设置如表3所示。

表3 防反冲阀在AMESim中的主要参数

4.1 防反冲系统仿真模型

根据隔水管张紧器的实际工作情况,假设沿张力环周向均匀分布的6个张紧器受力情况完全相同,且全部张紧器处于正常工作状态,则由模型的对称性和简化仿真计算量可知,只需针对1个张紧器系统和1/6个隔水管系统进行建模仿真分析即可。根据设计的张紧器防反冲阀系统工作原理图和建立的数学模型,在AMESim软件中搭建其仿真模型,如图5所示。

图5 张紧系统防反冲仿真模型图

4.2 防反冲主阀开度与PID控制测试

采用PID控制方法,实现在隔水管紧急脱离时刻对主阀开度的调节,进而实现对液缸活塞速度的调节。在进行正式的防反冲控制之前,需先对设计的防反冲控制阀进行主阀输入信号ψ与主阀开度xf的控制测试,图6为防反冲阀主阀开度与PID控制测试模型。

图6 防反冲阀主阀开度与PID控制测试模型

根据防反冲阀的控制性能指标,经过测试调节PID参数,最终确定PID参数如下:Kp=179,Ki=0.1,Kd=0.05。

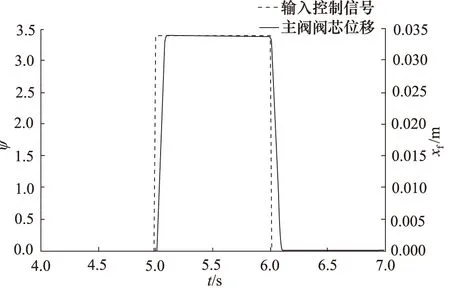

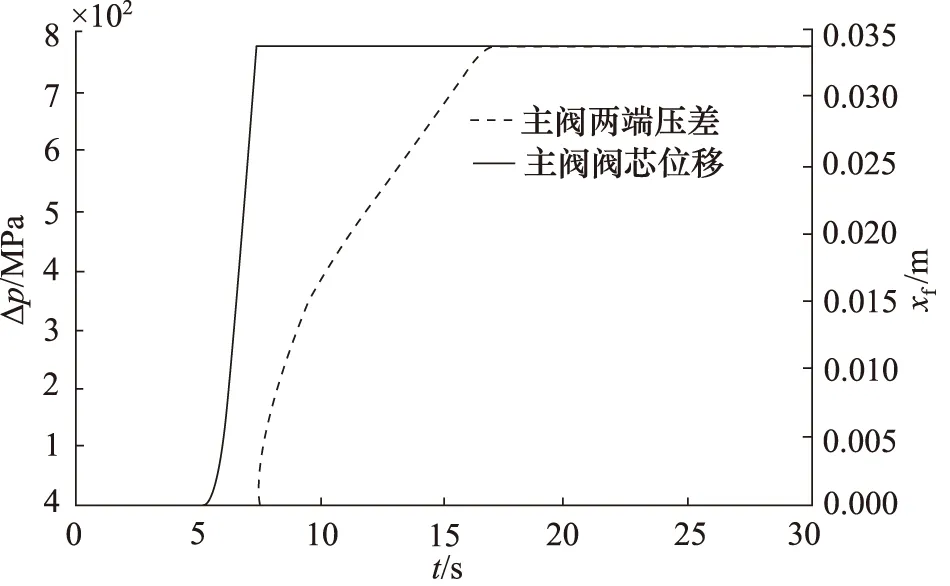

从测试结果图7中可以看出,输入信号为3.4,相应的主阀阀芯位移为0.034 m,即输入信号能精确控制主阀阀芯的位移。随着主阀输入信号在第5秒发出控制信号,主阀在第5.09秒完成响应,即主阀从全关到全开的响应时间为90 ms。当主阀输入信号在第6秒再次发出控制信号,主阀在第6.11秒完成响应,即主阀从全开到全关的响应时间为110 ms。因此,主阀测试结果满足主阀的设计要求,表明所设置的PID参数合理,符合实际应用要求。

图7 主阀输入控制信号与主阀开度关系曲线图

4.3 防反冲阀功能测试

通过在AMESim软件中搭建的张紧器防反冲系统的仿真模型来模拟分析防反冲阀在正常模式和紧急断开模式时的工作情况,以验证设计的防反冲阀的有效性和可靠性。

1) 正常模式

张紧器防反冲阀系统在正常模式工作时,其主要是在钻井平台随海浪做升沉运动时起补偿器的作用,保持隔水管拉力与张紧器系统拉力的平衡。在仿真模型中,通过液压缸的失效来验证防反冲控制阀的有效性,具体方法为:当液压缸失效时,防反冲控制阀将检测两侧压差,当系统流量Q达到设定的触发流量时,主阀两侧压差增大,同时主阀开度将会减小直至阀关闭。在仿真中,利用分段线性信号源发生器模拟管路内流量的增加,利用节流阀口模拟防反冲控制阀的出口节流特性,仿真测试模型如图8所示。

图8 防反冲阀功能测试模型

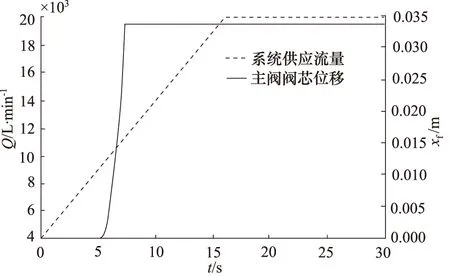

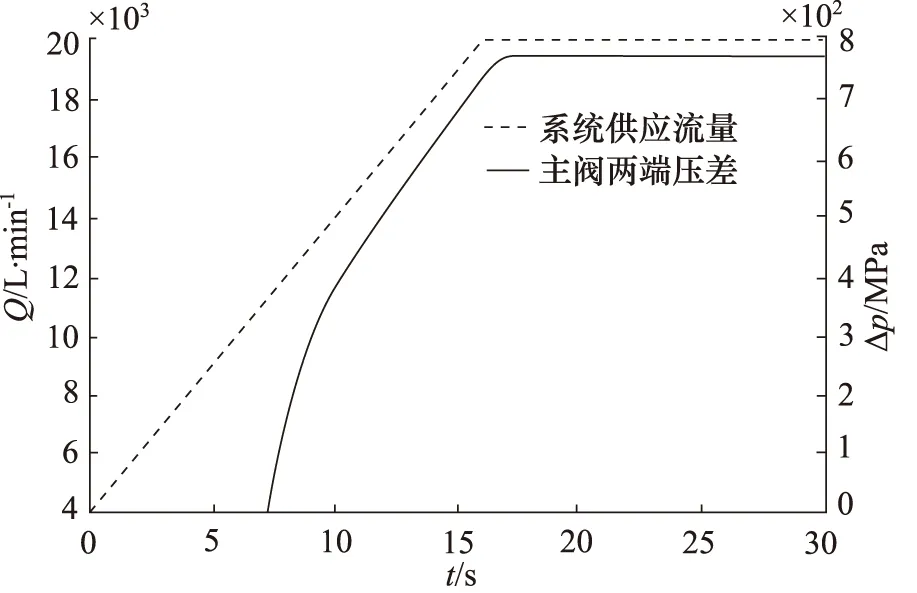

根据建立的隔水管张紧器防反冲系统仿真模型以及防反冲阀的主要参数,得到防反冲阀相关的功能参数数据,仿真结果如图9~图11所示。

图9 主阀阀芯位移与系统流量供应关系图

图10 主阀压差与系统流量供应关系图

从图9~图11可以看出,随着系统流量供应的增加,主阀两端的压差达到一定值时,主阀阀芯的位移在主阀两端压差的作用下快速移动直到完成阀的关闭。由图9可知,第5.19秒,流经主阀的流量达到预先假设的触发流量9190 L/min;从图11可知,第7.2秒,主阀在两端压差的作用下移动到最大位移处完成了主阀的关闭。因此,主阀从全开到全关用了2.01 s,主阀阀芯完全关闭的时间小于规定的2.5 s,满足防反冲控制阀的工作性能要求,表明所设计的阀门能够满足工作要求,验证了所设计的防反冲阀在正常模式时的功能有效性。

图11 主阀阀芯位移与主阀压差关系图

2) 紧急模式

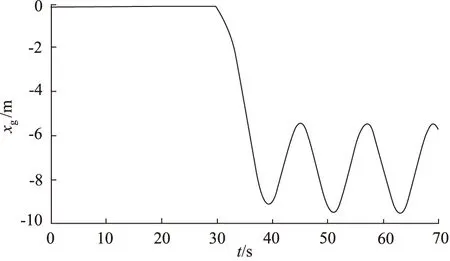

隔水管张紧器防反冲阀系统在紧急模式工作时,其主要作用是通过防反冲阀控制管路内液压油的流速来调节隔水管的反冲速度,以保证隔水管能顺利回收到钻井平台。在图5建立的仿真模型中,通过用阶跃信号元件设置相关参数传递控制信号给可变刚度弹簧模拟隔水管紧急脱离的过程。隔水管位移xg曲线如图12所示,第29秒,隔水管底部装置收到紧急脱离信号后LMRP和BOP连接装置完成断开操作,然后隔水管柱在巨大张紧力作用下开始向上反冲运动;第50秒,隔水管柱完成了回收,并锁定在钻井平台上随平台一起在海浪作用下运动。

图12 隔水管位移图

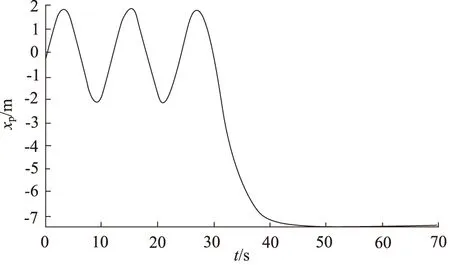

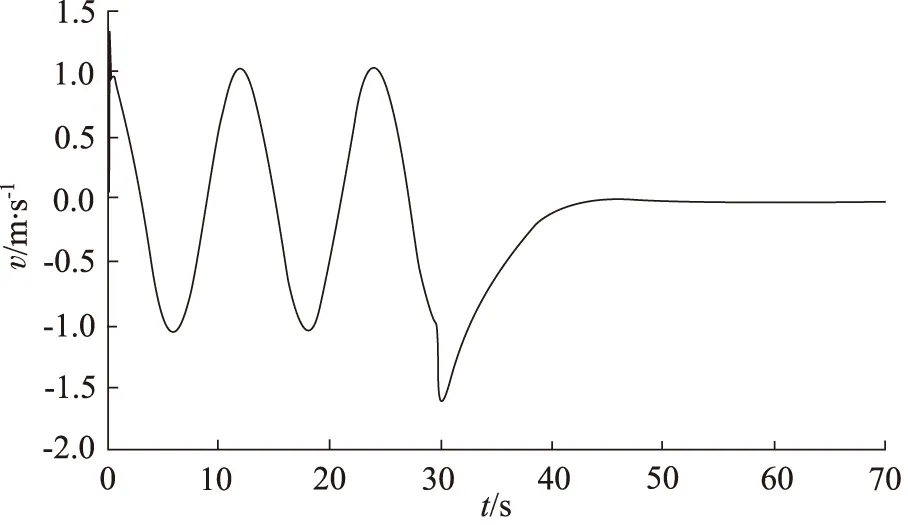

从图13、图14中可以看出,第29秒,隔水管完成与井下连接装置的脱离开始向上反冲;第30秒,液缸活塞杆达到最大速度1.55 m/s,然后液缸活塞杆速度v开始减小;第50秒,完成隔水管回收后速度趋于稳定值0。因此,在隔水管完成回收过程中,液缸活塞杆速度小于设计的液缸活塞杆最大运动速度2 m/s,所设计的防反冲控制逻辑能有效的将液缸活塞杆运动速度控制在合理范围内。

图13 张紧器液缸活塞杆位移图

图14 张紧器液缸活塞杆速度图

4.4 海况对隔水管回收的影响

海况是引起船舶升沉和漂移运动的来源,海上不同的波浪等级会产生不同的波浪高度,这对隔水管的紧急断开成功回收产生重要的影响。由于隔水管与浮式钻井平台/船属于刚性连接,所以隔水管会随着浮式钻井平台/船一起在波浪的作用下做垂直升沉运动。为避免隔水管在紧急脱离后的初始脱离阶段LMRP与BOP相碰撞,需要在考虑波浪起伏的情况下合理的选择隔水管脱离时间以便更好地控制隔水管向上的反冲速度。

用正弦波模拟海浪的起伏,浮式钻井船的升沉周期与波浪运动周期相同。浮式钻井船的升沉波高遵循衰减系数KS,则其升沉运动简化计算公式为:

(22)

(23)

式中,Hb—— 船体随波浪运动的高度,m

Hw—— 海水波浪的高度,m

S—— 船体沉入海水与海水接触的面积,S=5500 m2

g—— 重力加速度,取9.8 m/s2

ρW—— 海水的密度,取1025 kg/m3

Mb—— 船体质量,取3.5×107kg

ωb—— 波浪角频率,rad/s

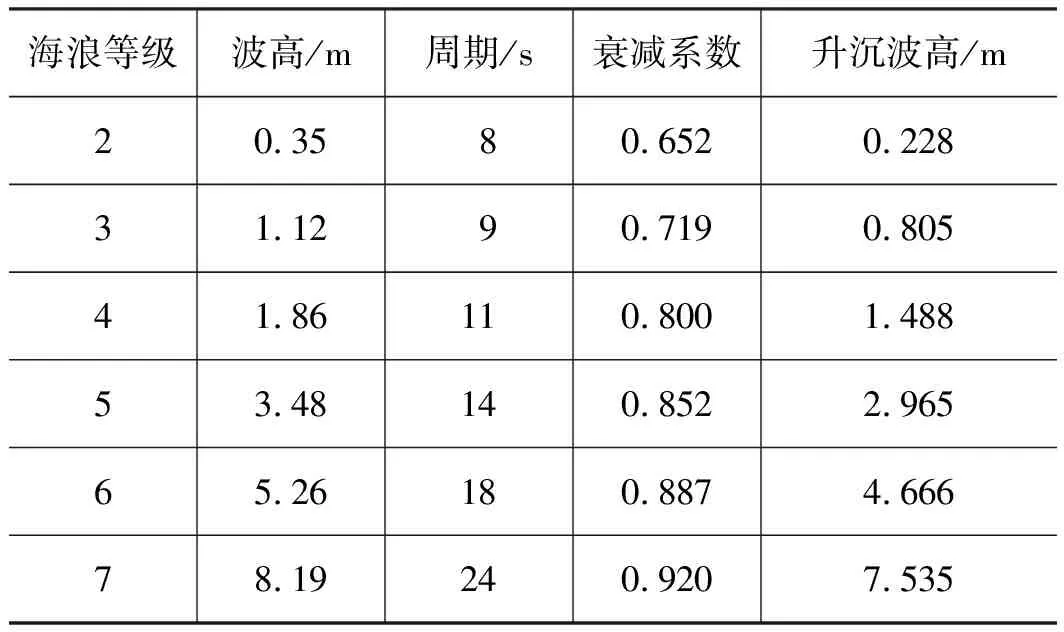

由式(22)和式(23)计算可以得到钻井船体在不同海况下随海浪做升沉运动的计算参数,波浪高度和波浪周期等参数采用实际海况数据,如表4所示。

表4 钻井船体在不同海浪等级时的升沉高度

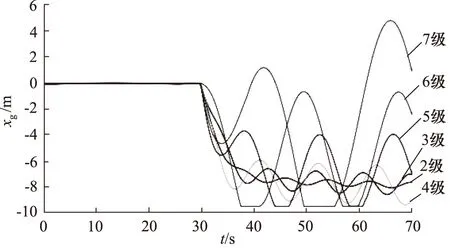

根据表4所示的数据,在AMESim仿真软件中计算得到隔水管在不同海况回收时的结果,如图15所示。

图15 在不同海况时隔水管回收效果

从图15中可以看出,随着海浪等级的增加,隔水管在回收时的波动越大,若隔水管在5级海浪以后开始执行紧急回收操作就会发生冲缸现象,导致液缸的损坏。因此,如果要紧急回收隔水管建议选择在海浪等级较小时就开始对隔水管进行回收操作。

4.5 过拉张紧力对隔水管回收的影响

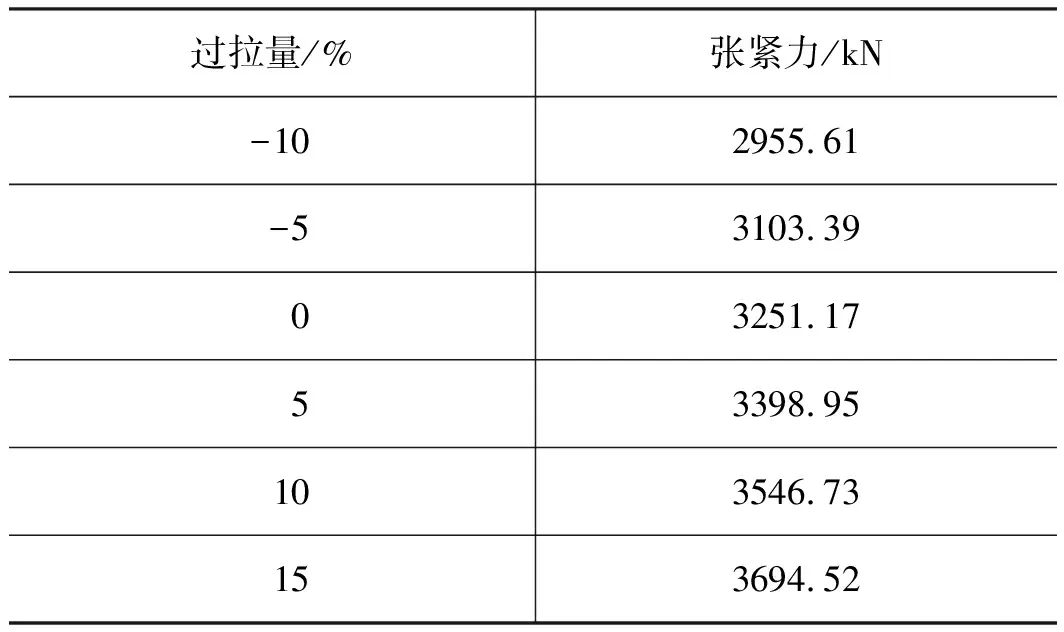

一般情况下,为保证在紧急断开时隔水管能顺利与井下连接器断开,以及当有一对张紧器在维护或失效时也能正常工作,通常会给张紧系统设置一定的张紧过拉力[21]。

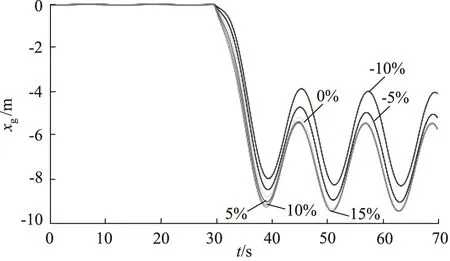

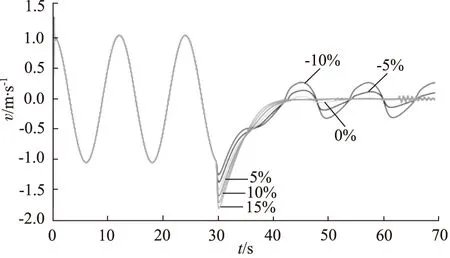

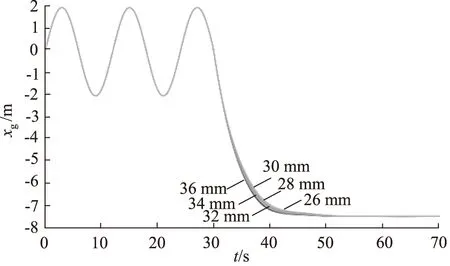

为验证设置一定的过拉力对隔水管在紧急断开时向上运动的影响,在仿真时分别给单个张紧器设置过拉量为-10%,-5%,0%,5%,10%,15%的张紧力,张紧力过拉量具体参数如表5所示,其他参数不变进行仿真分析,仿真计算得到的结果如图16、图17所示。

表5 张紧力过拉量参数值

图16 不同张紧力过拉量条件下隔水管的位移变化

从图16、图17中可以看出随着张紧力过拉量的增加,隔水管反冲的位移增大,同时液缸活塞杆的最大速度也将变大。从图中17还可以看出,张紧力过小,在隔水管完成回收后液缸无法完全锁定隔水管;张紧力过大,液缸可以锁定隔水管,但会出现小幅的速度波动。因此,张紧力过拉量应在合理的范围内,既可有效保证隔水管从连接装置顺利脱离,也避免液缸活塞杆的最大速度过大。

图17 不同张紧力过拉量条件下液缸活塞杆速度变化

4.6 防反冲主阀阀芯位移对隔水管回收的影响

为进一步精确控制液缸活塞的回缩位移,对防反冲主阀阀芯最大位移对液缸活塞回缩位移的影响进行分析,得到的结果如图18所示。

图18 主阀不同阀口开度下液缸的位移变化

从图18中可以看出,液缸活塞杆位移都会到达预先设置的锁紧位移,防反冲主阀阀芯最大位移越小,能够更加稳定平缓的控制张紧器液缸活塞的收缩,此仿真分析结果对液缸活塞回缩的精确控制有重要意义。

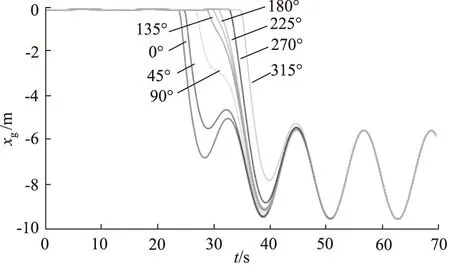

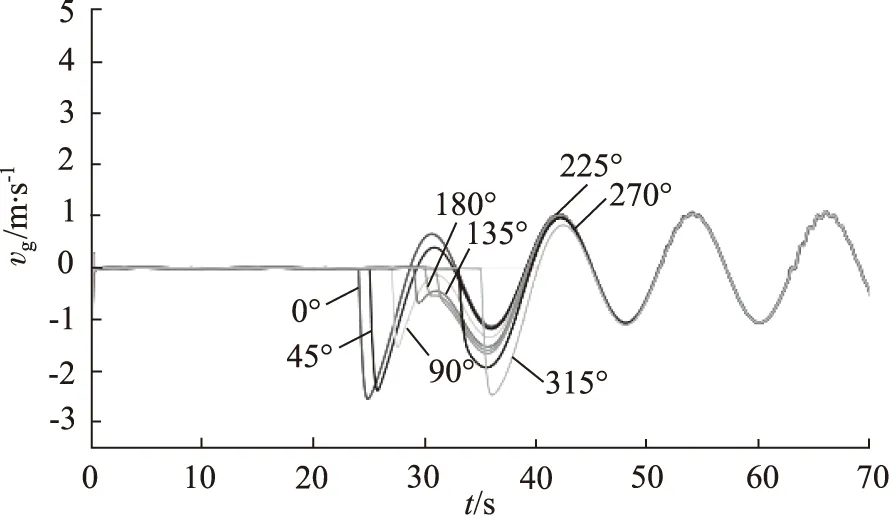

4.7 紧急断开时刻对隔水管回收的影响

由于隔水管的反冲只发生在几个海浪升沉周期,隔水管的反冲是有意义的使用一个规则波作为环境激励和沿正弦周期点断开隔水管。为了覆盖整个循环周期,通常需要8个断开点,以45°为增量,从0°~315°。因此,在AMESim平台中用正弦信号模拟波浪运动的周期,用第24,25,27,29,30,31,33,35,36秒代表0°,45°,90°,135°,180°,215°,270°,315°,分析在这8个相位进行紧急脱离对隔水管位移和隔水管速度的影响,仿真结果如图19、图20所示。

图19 紧急脱离时刻选择对隔水管位移影响

图20 紧急脱离时刻选择对隔水管速度影响

从图19、图20可以看出,隔水管在0°~90°紧急脱离时,反冲速度大,且在回收过程出现向下运动的位移,这有可能会引起隔水管底部LMRP与BOP相撞;隔水管在135°~270°紧急脱离时,隔水管回收速度较小,在安全范围内,且隔水管位移一直向上运动。因此,建议选择在135°~270°之间对隔水管进行紧急脱离操作。

5 结论

(1) 通过建立的隔水管张紧器防反冲控制仿真模型,验证了所设计的张紧器防反冲阀的控制功能、防反冲逻辑算法以及防反冲阀本身的性能参数达到了相应的设计要求,证明了所设计的防反冲阀的可靠性和有效性;

(2) 隔水管张紧器液缸活塞杆位置与主阀的开度控制曲线是防反冲控制的关键因素,不同的参数设定将产生完全不同的防反冲效果,本研究计算的防反冲控制参数可为隔水管张紧系统的实际应用提供相关的指导参考;

(3) 通过所建立的模型仿真发现,液缸的最大速度控制在2 m/s以内,系统流量等参数均在设计的工作范围之内,因此,所设计的张紧器防反冲阀控制系统设计合理;

(4) 研究分析了海况、过拉力、防反冲主阀阀口最大开度以及紧急断开时刻选择对隔水管反冲控制作业的影响,根据仿真结果建议在5级海浪前进行隔水管的回收,建议选择在135°~270°之间对隔水管进行紧急脱离操作,此仿真分析为进一步设计优化防反冲阀提供了参考依据;

(5) 可进一步优化主阀开度控制曲线和开展控制算法优化,进而优化防反冲的相关过程,并应考虑钻井液浓度和钻井液释放对钻井液反冲力的影响。