新型矿用比例方向阀动态特性及控制方法分析

2021-12-16赵瑞豪廉自生廖瑶瑶李润泽

赵瑞豪,廉自生,廖瑶瑶 ,李 旸,李润泽

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.煤矿综采装备山西省重点实验室,山西 太原 030024)

引言

煤矿液压支架是综采装备重要的组成部分,在煤矿生产安全、高效以及信息化、智能化的双重要求下,煤矿综采装备的智能化势在必行。智能化开采的关键技术是工作面的调直,影响工作面直线度的因素有很多,“推溜-拉架”是其中重要的一个环节[1],这就要求液压支架在姿态调整,尤其是“推溜-拉架”中拥有较高的定位精度[2]。目前煤矿井下使用的方向阀为开关型方向阀,由于无法控制阀口开度,因此无法完成精准的“推溜-拉架”动作;比例方向阀由于可以调节阀口流量,如若代替现有开关型方向阀,可以更精准的调节液压缸的位移。

现有的支架方向阀为二位三通结构,并安装有手动操作按钮,以便在特殊工况下可以进行人工操作,此外煤矿井下粉尘大,要求支架方向阀对介质污染不敏感,因此支架用比例方向阀需满足二位三通结构、手动操作功能以及较强的抗污染能力。近年来,虽不断有学者对煤矿用比例方向阀作出探索,但是结构复杂,实现难度较大[3-4],目前尚没有能够适用于煤矿液压支架系统的比例方向阀。

大流量比例阀通常采用两级或多级控制;高速开关阀因其结构简单、易于程序控制、稳定性高、对污染不敏感等优点[5-7],近年来受到广大科研人员的关注,并已成功地应用于液压阀先导级的控制[8-9];比例阀的主级与先导级之间多采用反馈控制的方式来提高控制精度,从原理上来讲,一般分为机械反馈、液压反馈和电反馈。阮健等[10-12]利用液压反馈原理研制了性能优良的2D比例方向阀,并在其后不断地得到完善。LIU等[13]利用机械反馈和液压反馈组合的方法大大提高了阀的控制性能;陈立娟等[14]通过位移传感器监测并反馈阀芯位移,提高了电液比例阀的频响和控制性能。机械反馈对导阀和主阀的安装位置有较为苛刻的要求,液压反馈与电反馈组合的方式布局更加灵活、方便。

本研究旨在提出一款适用于液压支架的比例方向阀,建立了其数学模型和仿真模型,研究了其动静态特性,并在液压反馈的基础上增加了电反馈,对比了2种控制模式下阀芯的响应特性,可为液压支架比例阀的进一步研究提供参考。

1 主要结构及工作原理

图1为新型比例方向阀的结构原理图,主要由先导级和主级构成。先导级由集成有手动操作功能的先导级1和由脉宽调制技术(PWM)控制的先导级2组成,先导级1连接容腔1,先导级2连接容腔2;主级包括2个主阀芯,分别为进液阀芯和回液阀芯,矩形位移反馈槽位于进液阀套上,随着进液阀芯开启,矩形反馈槽的面积将会减小。容腔2的压力由先导级2和位移反馈槽共同构成的液桥控制,先导级2由输入信号控制,位移反馈槽由进液阀芯的位移控制。

图1 新型比例方向阀结构原理图Fig.1 Structure principle of novel proportional directional valve

图2所示为新型比例方向阀控制液压缸的工作简图,主阀1和主阀2分别控制液压缸的无杆腔和有杆腔,当液压缸达到目标位置时,依靠液控双向锁保持液压缸此时的状态。图2中主阀2所示为先导级没有输入信号时的状态,此时容腔1、容腔2以及容腔4为低压,容腔3为高压,进液阀芯位于阀口关闭位置,回液阀芯处于浮动状态,允许液体由负载口B流向回液口R。

图2 新型比例方向阀工作示意图Fig.2 Working principle of novel proportionaldirectional valve

图2中主阀1所示为比例阀处于比例控制状态,此时需要先导级1和先导级2相互配合共同控制2个主阀芯的运动。先导级2首先通电,此时PWM占空比D=1,容腔2在液桥的作用下压力为p2;随后先导级1通电,容腔1为高压,回液阀芯动作关闭回液口,进液阀芯在容腔2和容腔3压力的作用下不动作;当减小PWM占空比,容腔2的压力随之减小,进液阀芯运动并打开进液口,与此同时位移反馈槽过流面积也在减小,在液桥的作用下,容腔2的压力再次升高,当进液阀芯达到受力平衡时即停止运动;反之,当增大PWM占空比,进液阀芯将朝着关闭进液阀口的方向运动。

新型比例方向阀兼有手动控制功能,当比例阀处于手动控制模式时,按下手动操作按钮,只有先导级1动作,此时容腔1连通高压,容腔2为低压,回液阀芯动作关闭回液口,随后进液阀芯动作打开进液口;当松开手动操作按钮时,容腔1恢复低压状态,进液阀芯关闭进液口,回液阀芯处于浮动状态。

2 数学模型

针对比例方向阀处于比例控制模式时进行数学建模,此时回液阀芯位于回液阀口关闭位置,进液阀芯比例动作,在此过程中,容腔3和容腔1始终与供液高压相连,容腔4与油箱相通,比例控制液桥回路图见图3。

图3 比例控制液桥回路图Fig.3 Proportional control hydraulic bridge circuit

根据图3分析先导级2和位移反馈槽组成的液压桥路,经过先导级2流入容腔2的流量为:

(1)

式中,qy—— 先导级2的流量

D—— PWM占空比

Cv—— 阀口流量系数

wy—— 阀口面积梯度

xy—— 阀芯位移量

ρ—— 介质密度

ps—— 供液压力

p2—— 容腔2压力

经过位移反馈槽流出容腔2的流量为:

(2)

式中,qc—— 位移反馈槽的流量

wc—— 矩形反馈槽宽度

xc—— 矩形反馈槽初始长度

x—— 进液阀芯位移

若将阀芯位移变化视为在平衡位置的小幅调整,忽略容腔2的体积变化后可将容腔2内流量变化表达如下:

(3)

式中,V2—— 容腔2的体积

β—— 介质的体积模量

进液阀芯的动力学方程可表示为:

(4)

式中,Ff—— 阀芯摩擦力

Fs—— 稳态液动力

mx—— 进液阀芯质量

Bv—— 黏性阻力系数

当阀芯处于稳态位置时,流入和流出容腔2的流量相等,式(4)右端惯性力和黏性力为0,那么由式(1)~式(4)可得进液阀芯位移与输入占空比信号的关系:

(5)

式中,εx—— 进液阀芯截面积比,εx=(S1-S3)/S2

Ay—— 先导级2的阀口过流面积,Ay=wyxy

由式(5)可以看出,阀芯位移与输入信号占空比近似呈线性关系,且随着占空比的减小,阀芯位移逐渐增大,与原理分析时一致。

假设系统为恒压源供液,忽略摩擦力和阀口液动力,在某一平衡点位置将式(1)~式(4)进行线性化处理可得:

Qy=Kyx(DXy)-KypP2

(6)

Qc=KcxX-KcpP2

(7)

(8)

mxs2X=-S2P2-BvsX

(9)

其中,Qy,Qc,Xy,P2,X分别是时域中物理量qy,qc,xy,p2,x在复频域中的表达,物理意义与时域中一致。上式中各系数具体为:

整理式(6)~式(9)可得传递函数为:

(10)

根据原理相似性将原有三阶系统进行简化[15],因为阀芯受到的黏性阻力很小,将其忽略掉可得单反馈下传递函数:

(11)

式中,K—— 系统的比例系数

wb—— 系统的转折频率

(12)

在主阀进液阀芯上安装位移传感器,将监测到的阀芯位移信号反馈到控制器,增加电反馈后的控制框图如图4所示,得反馈后的传递函数和转折频率:

图4 电反馈控制框图Fig.4 Electrical feedback control block diagram

(13)

(14)

(15)

式中,G′(s) —— 双反馈下系统传递函数

K′ —— 双反馈下比例系数

KM,KH—— 电反馈系数

适当设置反馈系数KM和KH可以提高系统带宽,增加阀芯的响应速度。

3 比例阀仿真分析研究

利用AMESim软件搭建比例阀的仿真模型,如图5所示,图为带有电反馈的比例方向阀模型,没有电反馈的模型只需要去掉位移传感器反馈部分即可。

图5 比例方向阀仿真模型Fig.5 Simulation model of proportional directional valve

3.1 单反馈下比例阀动态特性研究

图6为在手动操作模式时的阀芯运动曲线,Fr为先导级1上的推力,xsdp表示阀芯的位移,其中xr为回液阀芯位移,x为进液阀芯位移。随着先导级1推力的增加,回液阀芯先动作关闭回液口,进液阀芯再动作打开进液口;当松开操作按钮,进液阀芯先动作关闭进液口,回液阀芯将处于浮动状态,图中回液阀芯向回程方向小幅波动是因为阀口到负载端的管路内压力所致。

图6 手动控制功能阀芯运动曲线Fig.6 Displacement curve of valve spool at manual control function

图7为单反馈时比例控制模式的阀芯运动曲线,由图可知,进回液阀芯的运动逻辑与设计一致,随着占空比的减小,进液阀芯位移量逐渐增大。

图7 比例控制功能阀芯运动曲线Fig.7 Displacement curve of valve spool at proportional control function

比例阀的响应特性与反馈槽的宽度和进液阀芯的面积比息息相关。图8为不同宽度反馈槽时进液阀芯的阶跃响应曲线,反馈槽越宽阀芯响应速度越快;图9为不同面积比时进液阀芯的阶跃响应曲线,输入占空比信号相同时,面积比越大阀芯稳态位移越大,稳态位移相同时,面积比越大,阀芯响应速度越快。合理选择比例阀的尺寸参数可以获得较好的性能。图10为单反馈下进液阀芯阶跃响应曲线,在不同占空比输入下,进液阀芯可以稳定在不同的位置,但是阀芯的响应速度不同,占空比越小阀芯响应速度越快;阀芯到达稳态位置的时间与最终目标位移有关,占空比为0.5时,阀芯到达稳态位移的时间最长。图9与图10可用式(5)和式(12)进行解释。上述分析表明,新型比例方向阀在没有电反馈的情况下,进液阀芯位移仍受控于输入信号,可避免因为位移传感器故障可能造成的事故。

图8 不同反馈槽宽度下阶跃响应Fig.8 Step response with different feedback groove width

图9 不同面积比下阶跃响应Fig.9 Step response with different area ratio

图10 单反馈下阶跃响应Fig.10 Step response under single feedback

3.2 双反馈下比例阀动态特性研究

由理论分析可知,通过增加电反馈可以增加阀芯的响应速度。图11为增加电反馈和未增加电反馈的阀芯响应速度对比图,由图可知双反馈模式下阀芯响应速度大幅提高;图12为双反馈时不同占空比条件下阀芯的阶跃响应曲线,通过增加电反馈,消除了不同占空比时阀芯响应差异大的不足。

图11 单双反馈阶跃响应对比Fig.11 Step response under single and double feedback

图12 双反馈下进液阀芯阶跃响应Fig.12 Step response under double feedback

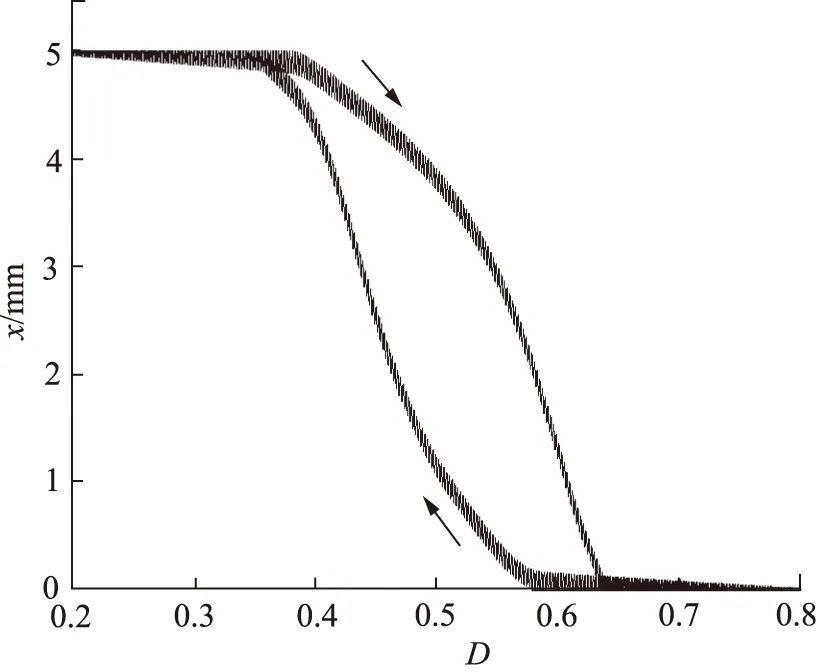

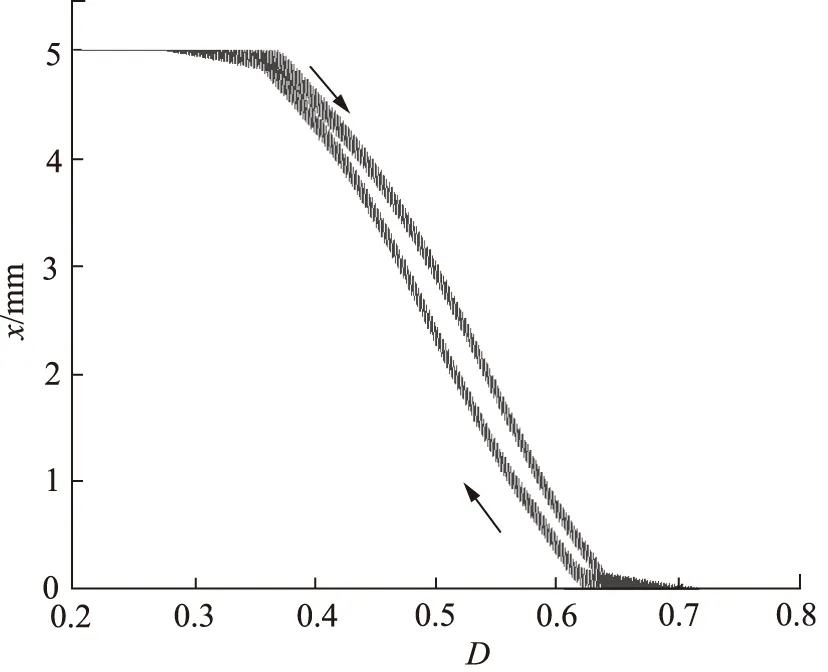

阀芯受到的摩擦力和液动力给系统引进了很多干扰,导致阀芯位移线性度较差、滞环较大,通过引入电闭环控制,将液动力和摩擦力等非线性力都包含在闭环之内,可以大幅减小这些非线性干扰对阀芯控制的影响。图13为双反馈下进液阀芯的斜坡响应,随着占空比信号的线性减小,进液阀芯位移基本呈线性增大的趋势。图14和图15分别为单反馈和双反馈下阀芯位移滞环曲线,对比两图可知,通过引入电反馈大大减小了比例阀的滞环,此外进液阀芯位移曲线随输入占空比信号变化的线性度也得到大幅的提高。

图13 双反馈下进液阀芯斜坡响应Fig.13 Slope response under double feedback

图14 单反馈下滞环特性Fig.14 Hysteresis characteristics under single feedback

图15 双反馈下滞环特性Fig.15 Hysteresis characteristics under double feedback

4 结论

(1) 提出了一款适用于煤矿井下液压支架的高水基比例方向阀,对其进行了理论和仿真分析,研究表明新型比例方向阀能够实现比例控制并兼顾手动操作功能,研究对矿用比例阀的进一步探索具有参考价值;

(2) 位移反馈槽的宽度越大,阀芯响应速度越快;进液阀芯面积比越大,阀芯稳态位移越大且阀芯响应速度越快。合理设计反馈槽和进液阀芯参数,可以在单反馈情况下获得较好的动态特性;

(3) 通过引入电反馈与液压反馈组成双反馈控制方式来改善比例方向阀的动态特性,合理配置反馈系数可以提高阀的响应速度和线性度,减小阀的滞环特性。