一种通用型气动软体夹持器的设计与分析

2021-12-16张耀耀徐青瑜霍前俊张远飞

张耀耀,刘 胜,徐青瑜,霍前俊,张远飞,李 旭

(上海工程技术大学 机械与汽车工程学院,上海 201620)

引言

软体机器人是科学家模仿自然界中的软体生物[1],如鱼[2]、水母[3]、 蚯蚓[4-5]等研制出的,由杨氏模量低的柔性材料制成[6],能够适应各种非结构化环境,具有自由度高[7]、安全性高[8]、环境适应性强[9]、柔顺性好等优点。软体机器人的运动依靠结构本身的弹性变形实现[10],能够解决传统机器人在人机交互和复杂环境下的安全性和灵活性问题[11]。末端软体夹持器是软体机器人的重要组成部分[12-13],具有柔性材料的一系列特性,相比传统刚性夹持装置,其结构简单,灵活性、安全性和交互性显著提高,在抓取过程中不会对抓取物表面造成损伤[14]。

软体夹持器广泛应用于农业生产、工业制造及医疗救助等领域[15],近年来,不同类型的软体夹持器相继被研究与开发。2011年哈佛大学GEORGE M W研究团队研制出由硅胶制成的新型六指软体机械手[16],通过向机械手内部通入或放出气体使手指产生不同程度的变形,从而柔顺地抓取物体,但这种夹持器很难夹持体积较小或形状不规则物体。方海峰等[17]在2020年提出鸟喙微型气动软体抓手,结合软体材料的柔顺性和鸟喙结构抓取的准确性,实现对微型易碎、不规则物体的稳定抓取,但该气动软体夹持器对体积较大物体不适用。

目前,多数软体夹持器功能单一,适应性差,难以实现对从大到小各种形状、尺寸物体的通用抓取。因此,结合现有软体夹持器的设计,通过分析形状尺寸各异物体对软体夹持器结构设计以及性能的要求,提出并制作一种通用型气动软体夹持器,基于Yeoh模型建立通用型气动软体夹持器变形角度与压强关系的数学模型,通过有限元仿真软件ABAQUS进行实验验证,为气动软体夹持器变形研究提供预测方法,为研究高适应性、高控制精度、高通用性的气动软体夹持器做准备。

1 通用型气动软体夹持器结构设计

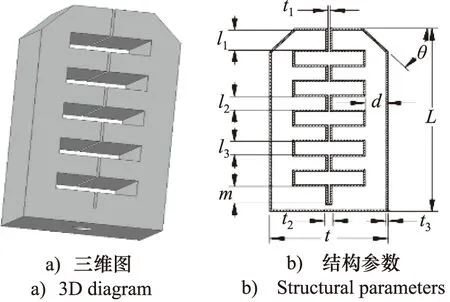

通过分析形状尺寸各异物体对夹持器结构设计以及性能的要求,将夹持器夹头间隙宽度定为1 mm。超过此间隙宽度的物体,夹持器抓取过程中要先通入正压再施加负压,可用夹持器中间部位抓取这类体积较大目标,小于此间隙宽度的物体,抓取过程中只需施加负压,可用尖端部位精确夹持该类细微物体。综上,确定通用型气动软体夹持器总体结构设计方案,如图1所示。

图1结构中设计关键在于夹头空腔采用由外至内锥形结构,该结构使空腔外侧的弹性模量大于内侧,对夹持器施加正压时,空腔膨胀夹持器整体受力向外端弯曲变形,锥形结构还使得夹头部尺寸收缩,尖端变形弯曲能力增强,有利于对细微物体的精确夹持。抓取较大目标时,对夹持器先施加正压,采用锥形结构的空腔膨胀使夹持器向外弯曲变形,两尖端像钳子一样张开,当张开角度稍大于被夹持目标时停止施加,再施加负压,空腔收缩变形夹持器中间部位夹紧目标物体,尖端聚合完成抓取动作。夹持器抓取细微物体主要利用夹持器夹头,先让物体处于夹头间隙处,再施加负压,空腔收缩变形实现尖端对目标的闭合夹紧,完成整个抓取动作,通用型气动软体夹持器的整体结构参数见表1。

图1 软体夹持器结构设计Fig.1 Structural design of soft clamp

表1 软体夹持器的结构参数Tab.1 Structural parameters of soft clamp

2 通用型气动软体夹持器理论数学模型

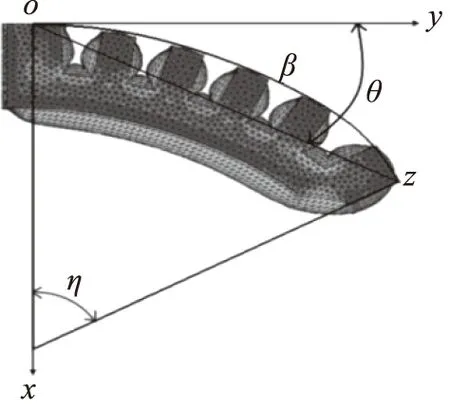

设常曲率下,夹持器在气压作用下的弯曲程度用其形成的圆弧对应圆心角η表示,为求出气压p和弯曲角度η之间的非线性关系,对其进行力学建模。夹持器为轴对称图形,只对一半部分建模,选取z点为观察点,直线oz与y轴夹角记为变形角度θ,建立如图2所示的坐标系。

图2 软体夹持器弯曲示意图Fig.2 Bend diagram of soft clamp

设硅胶材料为各向同性且不可压缩,由应力-应变理论构建硅胶材料本构关系,依据Mooney-Rivlin模型[18],应变能密度函数(G)表示为:

G=G(I1,I2,I3)

(1)

(2)

(3)

(4)

式中,I1,I2,I3为变形张量不变量;λ1,λ2,λ3为空间3个方向的主伸长比。

由材料的不可压缩性得:

λ3=1

(5)

设夹持器宽度方向无形变得:

I3=1

(6)

将式(5)、式(6)代入式(4)得:

(7)

将式(7)代入式(2)得:

(8)

基于Yeoh模型,用典型的二项参数形式,应变能密度函数模型为:

G=C1(I1-3)+C2(I1-3)2

(9)

式中,C1,C2为材料常数。

将式(8)代入式(9)得:

(10)

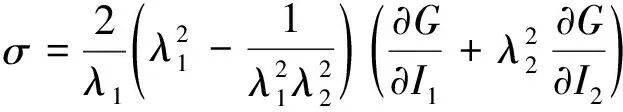

应变能密度函数对对应的主伸长比求偏导数即得对应方向所产生的应力,即:

(11)

将式(1)、式(7)、式(8)、式(10)代入式(11)中,得长度方向应力与弹性变形能的关系式为:

(12)

设夹持器弯曲变形时底部材料无变形,任一弯曲角度下的主伸长比为:

(13)

式中,β为气腔长度。

为简化公式,令:

K=β+t3η

(14)

将式(13)、式(14)代入式(12)得:

(15)

式(15)展开,忽略二阶及以上阶数,得:

(16)

充气结束时,同一气腔属于同一密闭空间,设气腔各壁的应力大小相等。设气囊内部气体压力为p,对该情况进行受力分析,用σ表示底座截面内应力,由力矩平衡得:

(17)

由式(16)、式(17)得p与主伸长比λ1的关系为:

(18)

将式(18)代入式(13),即得弯曲角度η与内压强p的关系为:

(19)

由图2,依据几何关系可得弯曲角度η与变形角度θ的关系为:

(20)

将式(20)代入式(19)得:

(21)

3 软体夹持器的有限元分析和实验

3.1 有限元分析

基于ABAQUS仿真平台,分析通用型气动软体夹持器在不同气压下的变形。设材料参数C1=0.11,C2=0.01[19],添加固定约束和载荷,对夹持器进行正压和负压仿真。

1) 正压仿真

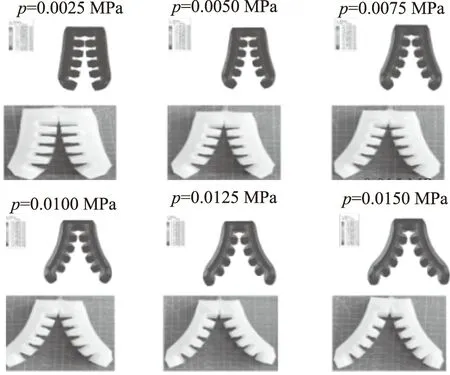

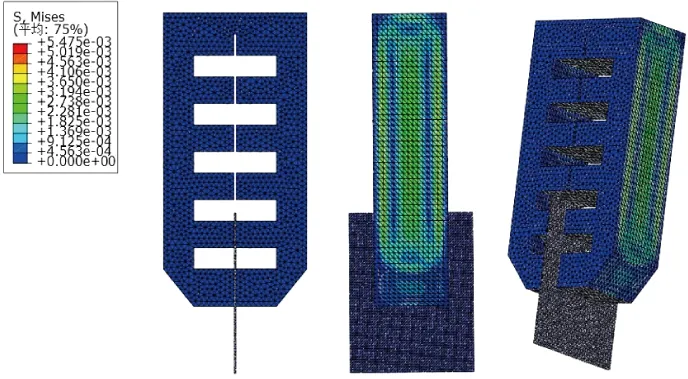

通用型气动软体夹持器能承受的最大压强及产生的最大变形决定其抓取物体的最大直径,为得到极限气压和最大变形角度,对夹持器进行不同正压的变形仿真,如图3所示。

图3 不同正压下夹持器仿真和实物变形对比Fig.3 Simulation and physical deformation comparison of different positive pressure clampers

图3是夹持器在压力p分别为0.0025,0.0050,0.0075,0.0100,0.0125,0.0150 MPa时的仿真变形和实物变形。对比发现仿真变形和实物变形情况基本吻合,随着压力提高,夹持器的变形角度逐渐增大,产生的非理想变形越严重。压力到达0.0150 MPa时,与夹持器的变形角度与压力为0.0125 MPa 时相比,增幅降低,非理想变形明显增加,将压力p=0.0125 MPa视为极限气压,将此时的变形角度视为最大变形角度。

2) 负压仿真

夹持器夹住物体后施加适当负压决定其能抓取物体的最大重量以及能否稳定的夹持住物体,因此需要对夹持器进行负压仿真,如图4所示。

图4 软体夹持器负压仿真Fig.4 Negative pressure simulation of soft clamper

图4是p=-0.002 MPa时通用型气动软体夹持器抓取厚度仅为0.1 mm纸片的仿真变形情况,体现出夹持器尖端部位精确夹持细微物体的能力。

3.2 实验研究

实验前先用肖氏硬度为35°的硅胶制作出通用型气动软体夹持器,并对观察点选取及变形角度的计算进行说明,如图5所示。

图5 软体夹持器变形实验坐标系Fig.5 Experimental coordinate system of flexible clamp deformation

建立图5坐标系,取z点为实验观察点,对称点为z′,z点坐标记为(xz,yz)。直线oz与y轴夹角记为变形角度θ,直线z′o与zo夹角记为总变形角度α,α与θ的数学关系为:

α=2θ

(22)

计算变形角度θ的数学公式为:

(23)

搭建实验装置平台,如图6所示。图6中,气压由微型隔膜泵(DC12V)提供,调速阀控制隔膜泵的气体输出,气压阀保证输入气压稳定,PU软管将夹持器、气压阀、微型隔膜泵、压力表串联。实验时,调节调速阀和观察压力表,经网格背景板记录夹持器不同压力下的坐标数据,并代入式(23)中,得实验角度θ3。

图6 软体夹持器实验装置平台Fig.6 Soft clamper experimental device platform

3.3 实验结果

由仿真平台查z点在各个压强下的坐标数据,经式(23)算出仿真角度θ1。根据已建立的通用型气动软体夹持器理论数学模型求出夹持器在压强p下的弯曲变形角度,称作预测角度θ2,预测角度θ2可由式(21)算出,结合实验角度θ3,得表2所示数据。

表2 不同压强下仿真、预测、实验角度值Tab.2 Simulation, prediction and experimental angle values under different pressures

根据表2绘制通用型气动软体夹持器在不同压强下的仿真角度、预测角度、实验角度对比图,如图7所示。

图7 仿真、预测、实验角度对比图Fig.7 Simulation, prediction and experimental angle comparison diagram

从图7中看出,仿真角度与预测角度基本一致,验证弯曲变形理论数学模型的准确性;当夹持器内气体压力较小时,仿真角度与实验角度相差较小,随着气体压力变大,仿真角度与实验角度相差逐渐增大,当达到极限气压时,误差达到最大。总体上,有限元分析和实验测试的结果误差较小,相对误差为9.10%,验证了仿真结果的准确性。实验角度值略大于预测角度值与仿真角度值,分析原因可能为:

(1) 硅胶材料参数有偏差;

(2) 实验条件与仿真设置的边界条件不完全一致;

(3) 忽略了重力的作用。

3.4 抓取实物能力测试

对不同形状尺寸物体抓取的适应性,是衡量夹持器抓取性能的重要指标[19]。为验证通用型气动软体夹持器的适应性,开展夹持器的抓取实验,如图8所示。

图8 软体夹持器适应性抓取实验Fig.8 Adaptive grasping experiment of soft clamp

对不同形状尺寸物体抓取的适应性,是衡量夹持器抓取性能的重要指标[20]。为验证通用型气动软体夹持器的适应性,开展夹持器用不同部位抓取同一物体、抓取不同细长物体、抓取不同短粗物体、抓取不同微小物体4个实验,如图8所示。

4 结论

(1) 设计一种通用型气动软体夹持器,建立夹持器变形角度与压力关系的数学模型;

(2) 夹持器的变形角度随着压力的提高而逐渐增大,当压力达到一定值时,变形角度增幅显著降低,非理想变形却明显增加,将此时的压力视为极限气压。使用ABAQUS软件对夹持器进行正压仿真,分析夹持器的弯曲变形情况,得到极限气压p=0.0125 MPa;

(3) 通过夹持器的变形实验,得到有限元分析和实验测试结果的相对误差为9.10%,验证仿真的有效性和弯曲变形理论数学模型的准确性;通过抓取实物,验证了夹持器对不同形状尺寸物体抓取具有良好的适应性,最大变形角度69.56°,夹持最小物体直径为0.1 mm,夹持最重物体为1 kg。