电动工程机械关键技术研究进展

2021-12-16林元正林添良陈其怀李钟慎付胜杰任好玲

林元正,林添良,陈其怀,李钟慎,付胜杰,任好玲,郭 桐

(华侨大学 机电及自动化学院,福建 厦门 361021)

引言

随着全球气候变暖、能源危机、油价上涨和排放法规的日益完善,传统工程机械能效低、排放差已逐渐无法满足国家及行业可持续化发展需求,开展工程机械节能减排技术研究已成为行业共识[1]。电动工程机械取消发动机,采用电机作为主驱单元,具有高动力能效、零排放的优势,被认为是最为理想的节能减排驱动方式之一[2-4]。

当前,电动化在汽车领域已经得到了广泛的应用,而在工程机械领域的应用还处在起步阶段。考虑工程机械的工况和结构特点,当电动系统应用于工程机械时,其动力总成、控制策略、电液控制等需根据电、液驱动特性开展专门研究[5-8]。

本研究讨论电动工程机械的类型,对电动工程机械进行了概述;然后结合工程机械纯电动系统的特点,对比分析了工程机械与其他领域电驱动技术的差异,深入分析了电动工程机械中电机调速、电液驱动、新型电液执行器、能量回收等关键技术,在此基础上,介绍了电动工程机械的国内外研究现状;最后,对电动工程机械未来发展趋势进行展望。

1 电动工程机械的类型

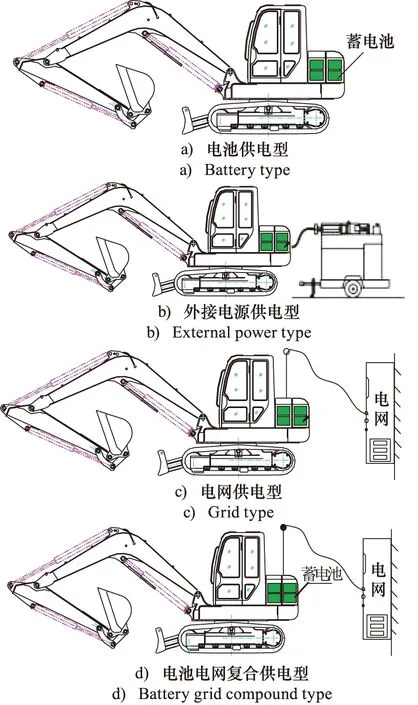

电动工程机械按供电方式可以分为电网供电型、电池供电型、电池电网复合供电型和外接电源供电型4种,如图1所示[9]。

图1 电动工程机械的供电类型Fig.1 Power supply types of electric construction machinery

1.1 电网供电型

电网供电型采用电网直接供电,工作时间不受限制。该供电方式可以节省电池成本,但由于电网电缆的限制,机器工作范围有限,并且其工作灵活性大大降低。此外,以液压挖掘机为例,由于回转机构需要旋转360°以上,电源接入装置需要特殊设计,以确保电缆不会影响挖掘机的旋转运动。该类型适用于煤矿、隧道、工厂等容易接入电网的场所。

1.2 电池供电型

该供电方式中,电池是唯一向电动工程机械提供电能的储能单元。目前,电化学电池布置在整台机器上,更适合于储存工程机械的电能,电池的容量决定了工程机械的工作续航时间和装机成本;同时,电池需要定期充电,因此适用于轮式工程机械,如轮式挖掘机、轮式装载机和叉车等。然而,该类型的难点之一在于储能装置的布置,只适用于电网取电不方便或机器需要经常走动的场所,如港口、仓库等。

1.3 电池电网复合供电型

该类型电动工程机械可由电网和电池独立或者共同供电。由于电网可以作为一个独立的能源供应,电池的尺寸可以大大缩小,可根据用户的实际需要选择,适用于履带式挖掘机等履带式工程机械。由于电池和电网的结合,这种类型几乎适用于所有工作场景。

1.4 外接电源供电型

该类型整机结构类似于电网供电型。电池通过一个单独的电源拖车进行布置,代替电网对整机进行供电,解决了电网供电的盲区问题。该类型电动工程机械可解决取电难的问题,通过提升电源车的电池容量可提高工程机械的工作时间以降低整机成本,但在工作过程中需要拖曳电池车移动,限制了工程机械的行走。该方案更侧重于电池车租赁模式,或作为应急备用方案。采用电源车供电模式并不能从根本上解决工程机械的供电问题。

2 电动工程机械特性分析

当前电动化技术已经在汽车领域得到了广泛的应用和认可,但工程机械与汽车在结构和工况上存在的显著差异,电动汽车用电动机驱动技术难以直接移植到纯电动工程机械领域[10],以典型工程机械液压挖掘机为例进行特性分析。

2.1 动力电机的负载特性不同

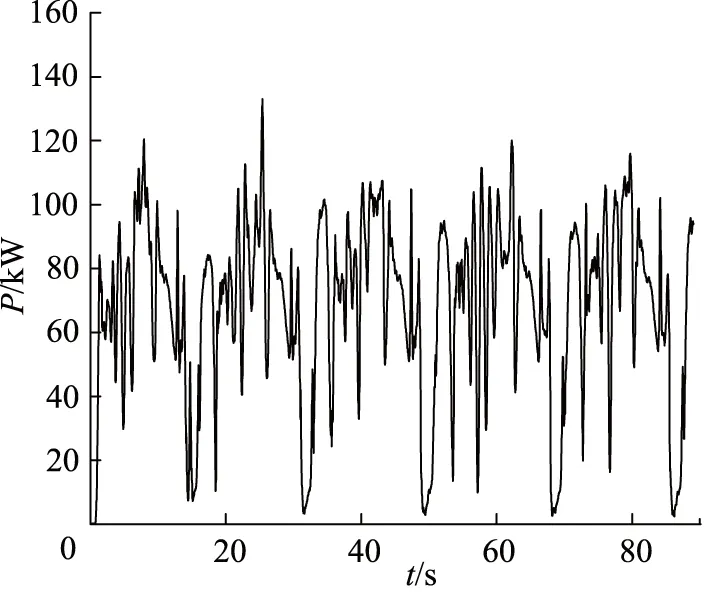

挖掘机模式繁多,工况复杂,其施工过程频繁重复同样动作,动力源的输出功率波动剧烈并具有一定周期性。如图2所示,以某型挖掘机为例,动力源输出功率P变化周期约为15~20 s,负载功率在50 ~130 kW之间剧烈变化,导致纯电动工程机械的运行工况及环境较为复杂,且功率密度大,对其各主要部件有更高的动态响应和脉冲过载能力要求[11]。而汽车工况较为平稳,主要包括启动、加速、匀速、刹车、上下坡等工况,在大多数平稳行驶过程中,负载稳定,通过一定的控制策略可以使电机比较稳定地运行在理想区域而不需要时刻跟随负载的变化而变化;而工程机械在工作过程中,负载时刻都在变化,电机需要随负载的变化而不断地调整以匹配负载。

图2 实际作业循环发动机功率曲线Fig.2 Power curve of engine in an actual working-cycle

2.2 动力电动机的工作转速范围不同

如图3所示,车用电机具有宽转速工作区间(0~8000 r/min)[12],以满足低速大扭矩启动和高速巡航工况。而电动挖掘机用电机特性需求完全不同,传统挖掘机的发动机的工作区域为1600~2200 r/min,相对其整个转速范围(0~2200 r/min)为高速区域。电动化后,可以充分利用电机良好的调速特性,电机的工作转速范围相对原来柴油机驱动的工作范围更大(300~3000 r/min)。但为了保证纯电驱动挖掘机在工作范围内的作业性能,一般要求电机在其工作范围内的最大输出扭矩均不能降低或者恒功率区间较小。

图3 汽车和电动挖掘机用电动机的外特性曲线Fig.3 Motor external characteristic curves for automobiles and electric excavators

2.3 动力源各部件之间协调控制问题

挖掘机的负载波动剧烈,循环周期短,控制对象除了电机外,还有液压系统及各部件状态量(压力、SOC等)的检测,如何根据液压系统及整机状态量反馈动态控制电机,进而使得整机的效率和操作性能最佳,是一个较大的挑战。而电动汽车领域大都为机械传动,电机驱动器的输入信号主要为油门信号、刹车信号等,无须与液压系统相结合,与负载的动力匹配也主要通过机械结构的变速箱来优化。

2.4 再生控制不同

电动汽车中,车桥为唯一负载,驱动和再生途径一致。刹车过程,再生控制策略需协调再生制动与摩擦制动关系,保证整车制动性能的安定性及能效[13];但是挖掘机为多执行器负载,驱动途径和能量回收途径一般为2个不同的系统,两者之间通过电量储存单元耦合。同时对于挖掘机来说,其机械臂下放和回转制动过程,驱动器的控制策略侧重在作业操作性能和回收能效。

因此,针对电动汽车的驱动技术和控制技术无法直接移植到工程机械上,工程机械的电动化,需针对工程机械的结构、作业工况特点,开展电驱动系统控制策略的研究。

3 电动工程机械关键技术

3.1 变转速动力协调控制

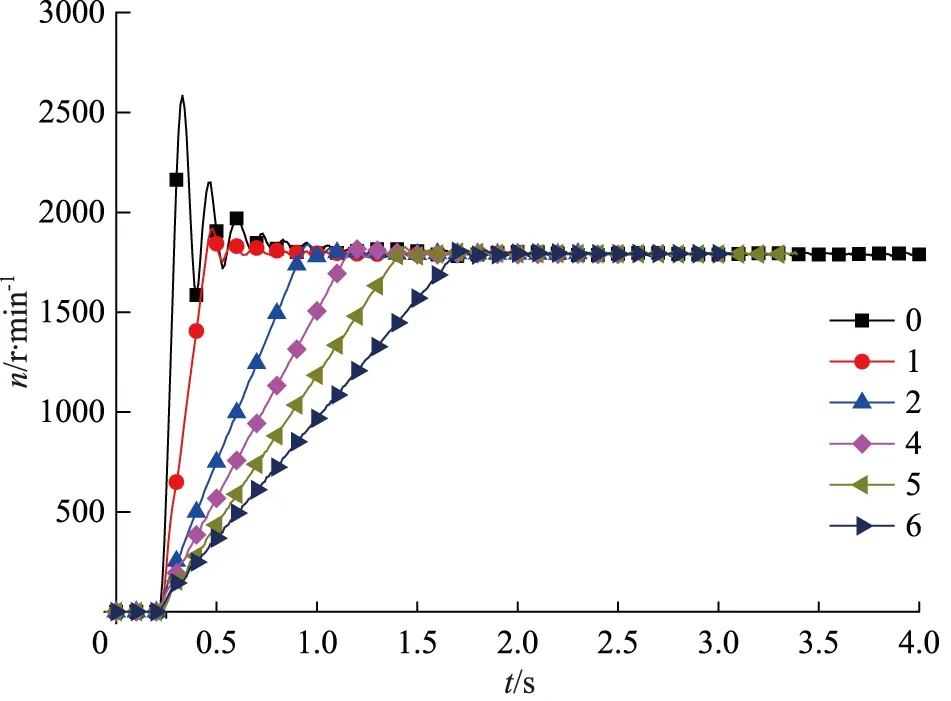

采用电机代替发动机后,电机在速度控制的静动态性能方面得到了大幅提高,如图4所示,为某型号永磁同步电机不同频响控制参数下的转速输出曲线,0~6分别对应不同频响参数,其目标转速响应时间可达80 ms,远高于发动机的转速响应时间。此外,电机过载能力强,其峰值功率一般为其额定功率的2倍以上[14-15]。与发动机相比,电机高效区间也相应增加,如图5所示,其80%的工作区间效率高于90%。

图4 永磁同步电机转速响应曲线Fig.4 Rotary speed response curve of permanent magnet synchronous machine

图5 永磁同步电机效率云图Fig.5 Efficiency map of permanent magnet synchronous machine

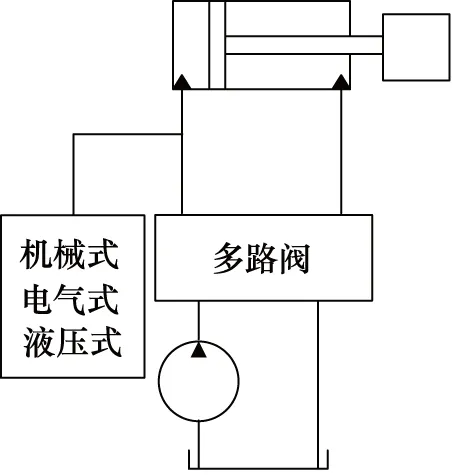

充分利用电机良好的调速特性、过载能力和高效特性,与传统的液压控制技术相结合是工程机械采用纯电驱动系统后最为重要的关键技术。传统的液压控制技术大都采用发动机-液压泵-多路阀-多执行器的构型,以泵供油、阀配流的方式完成工作。引入电驱动系统后,液压泵的供油控制方式不再局限于恒速变排量控制,而可拓宽为定排量变转速控制、排量自适应(基于传统变量泵)-变转速控制以及变排量-变转速控制,大大增强了液压动力源的供油匹配能力以及控制灵活性,可通过变速控制柔性实现和集成各种功能,以优化系统能耗和操控性能,包括基于变转速控制的负载敏感控制、基于双变系统的负载敏感控制、基于变转速的正流量控制、变恒功率控制、变压差控制、自动怠速控制等[16-17]。此外,结合电驱液压动力源的增强特性,针对多路阀配流系统进行优化,可进一步提高液压驱动系统的效率。

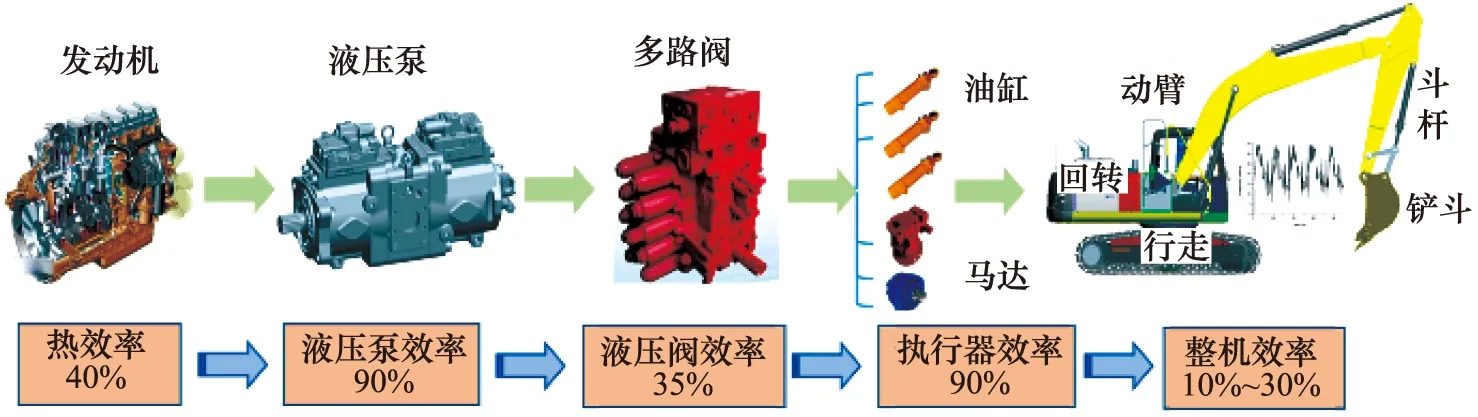

3.2 整机电液控制技术

通过电机变转速动力协调控制结合传统液压控制技术的优化,是工程机械电动化之后最为快速有效的途径,但其局限性在于难以从根本上解决集中式液压驱动系统在配流过程中处理多执行器耦合问题带来的系统损耗。如图6所示为传统挖掘机的能量流图,造成系统低能效的主要因素在于发动机和液压系统,发动机和液压系统的效率均仅约为35%,电动化可有效提升动力能效。但液压部分的能效受限于液压集成式结构方案所带来的系统节流损耗、溢流损耗、多执行器压力耦合损耗,其电动化后的进一步改善十分有限。

图6 传统挖掘机能量流图Fig.6 Energy flow of traditional excavator

而当电动工程机械自身具备电储能单元后,可以借鉴工业领域中的各种电液控制技术并加以应用,充分利用机电液一体化的优势对电动工程机械的系统构型和关键零部件等进行深入探究,进一步提高整机能效,包括分布式独立电液控制系统(如图7所示)、电动缸技术、基于电动/发电机-泵/马达的闭式液压系统(EHA)、新型电机直驱式油缸泵技术、电动/发电-泵/马达旋转四象限驱动与再生一体化系统以及新型电动机变转速控制型的液压变压器等。

图7 分布式独立电液控制系统Fig.7 Distributed independent electro-hydraulic control system

3.3 能量回收技术

工程机械工作过程,频繁重复施工动作,存在大量的机械臂势能和回转制动能以热能形式耗散在节流阀口[18],能量回收是改善该类型能耗的有效途径。工程机械电动化后引入电储能单元,为能量回收提供新的解决思路。

对于机械臂势能回收系统,以挖掘机为例,其动臂下放时间短、压力变化大,能量回收过程发电力矩和转速也随之大幅波动,如图8所示。因此,如何在短时间内提高能量回收率并保证操控性,是一个较大的难点。动臂下放过程可能会碰到刚性负载,此时,动臂仅提供一个较大的挖掘力,并无实际下降位移,此时动臂油缸有杆腔压力远大于其无杆腔压力[19]。因此,如何回收高频大惯性机械臂势能且保证良好操控性是电动工程机械的关键技术之一。

图8 挖掘机动臂下放过程的压力、位移及能量回收阶段分布图Fig.8 Distribution diagram of pressure, displacement and energy recovery stage during lowering of excavator boom

对于回转制动动能的回收,以挖掘机为例,旋转机构驱动系统的电传动系统比液压传动系统的效率更高,在油电混合动力挖掘机中,一般采用电机代替液压马达驱动挖掘机的上车机构。但是与汽车不同,挖掘机的上车回转驱动电机经常需要工作在低速大扭矩工况,如挖掘机侧壁掘削,为保证挖掘机掘削的垂直性,回转电机必须在近零转速时仍然提供一个较大扭矩,对电机的驱动器、冷却系统等的要求较为苛刻,同时也会消耗大量的电能。

4 电动工程机械的理论研究现状

虽然电动技术在工业、汽车领域得到了广泛的应用,但是在工程机械领域的研究尚处于起步阶段。与电动汽车相比,电动工程机械的相关研究报道较少。

4.1 控制策略

权龙教授团队以电动挖掘机为研究对象,采用定转速电机和变频调速电机作为动力源,驱动变量泵,电机由电缆进行供电。结果显示,相比于定转速电机控制系统,变频调速动力系统功率由2.05 kW 降至0.70 kW,节能效率可达33%,与传统挖掘机相比,整机能耗可节省30%以上[20-21]。

林添良教授团队使用电机替代发动机[22],基于电机良好的控制性能和较高的效率,提出了一种带有蓄能器的电动挖掘机二级怠速控制系统,并开展联合仿真控制策略和试验验证研究。结果表明,该系统方案能实现电机不同怠速点和正常工作转速之间的快速切换。虽然电动挖掘机中的第二怠速点远低于传统挖掘机的第二怠速点,但当电机从怠速模式切换到正常工作模式时,执行器仍然可以快速建压。与没有怠速控制的挖掘机相比,通过该方案应用,节能效率约为36.06%[17,23]。

在电动挖掘机的电液流量匹配技术方面,林添良教授团队分别对基于变转速-定量泵的正流量系统、负载敏感系统以及基于变转速-变排量的负载敏感系统做了大量研究。针对变转速-定量泵的正流量控制系统,提出了一种基于手柄压差信号的节流调速系统流量预估策略,仿真和试验结果表明,该方案可提升系统的流量匹配特性,降低流量饱和的影响,且整机能效较阀控系统提升33%[24]。

针对变转速-定量泵的负载敏感系统,提出了一种基于变转速控制的压差闭环控制研究,通过控制电机扭矩,主动调节泵出口压力,维持节流阀口压差为目标值。在此基础上,综合考虑电池充放电特性及电机温度对电机输出功率的影响,提出了分段恒功率控制,通过仿真和试验研究,结果表明该系统不仅可提高整机控制特性,还可以有效提高能效,相比于定转速-变量泵的负载敏感系统,整机能效提升17%。同时,基于所提出的分段恒功率控制,验证了在不同电池SOC、电机温度下,动力系统的功率输出特性和可行性[25-26]。

针对基于变转速-变排量的负载敏感系统,考虑电机转速调节和泵排量调节的相互影响特性,提出了基于分级压差的排量自适应变转速控制策略,通过对泵排量和电机转速的分阶段调控,拓宽了流量调节范围,提升了系统小流量和大流量下的控制特性和流量抗饱和特性。在此基础上,进一步提出基于最小压差的泵阀复合控制策略,在控制电机转速时同步控制多路阀的先导压力,进而减小多路阀节流口压差,以降低系统节流损耗,试验结果表明,该方案可显著降低系统功率35%以上[27]。

4.2 电液系统

YOON J I等[28]在电动挖掘机液压驱动系统中引入了电液执行器,采用电动/发电机带动液压系统对执行机构进行控制,实现挖掘机的势能和动能的驱动与再生一体化。基于所提方案,开发了5 t挖掘机试验样机,并对其工作效率和能耗进行了分析。

ZHANG S等[29]对电动化液压系统的节能技术进行研究。采用3个独立的电机泵分别驱动控制1 t级挖掘机的动臂、斗杆和铲斗,并分别建立了分布式独立驱动和传统集中式供油驱动系统的MATLAB/Simulink仿真模型。结果表明,在选定的典型工作循环中,分布式系统的效率为71.3%,传统集中式系统的效率为18.3%。

4.3 能量回收系统

能量回收系统并非新兴课题,传统工程机械和混合动力工程机械均对能量回收系统做了大量的研究工作[30]。

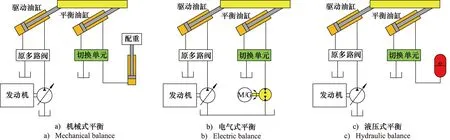

根据有无能量储存元件的类型,能量回收系统分为无储能元件的能量回收系统和有储能元件的能量回收系统,其中有储能元件的能量回收系统主要分为机械式、电气式和液压式三大类。有储能元件的系统将可回收的能量储存在储能元件中,然后在下一周期释放出来提供辅助动力,该类能量回收系统受实际负载工况影响较小,节能效果显著,但有储能元件的能量回收系统增加了能量转换环节。因此,能量回收和再生的整体效率很大程度上取决于储能元件和能量回收方式[31-34]。

根据有无平衡单元,能量回收系统又可以分成无平衡单元的能量回收系统和有平衡单元的能量回收系统,分别如图9~图11所示。无平衡单元的系统中所有的油缸或者液压马达都是驱动执行器,执行机构可回收能量通过油缸或马达的油腔与能量回收单元相连接;如图10所示,平衡单元应用于直线负载的驱动系统是在原系统的基础上,在直线运动执行器增加一个或多个平衡油缸,其节能原理为:

图9 无平衡单元势能回收原理图Fig.9 Schematic diagram of unbalanced unit potential energy recovery

图10 工程机械直线运动执行器平衡节能原理图Fig.10 Schematic diagram of balance and energy saving of linear motion actuator for construction machinery

图11 工程机械旋转运动执行器平衡节能原理图Fig.11 Schematic diagram of balance and energy saving of rotating motion actuator for construction machinery

(1) 通过控制平衡油缸的两腔的压力来平衡机械臂的重力,等效于驱动油缸驱动一个较轻的重物,进而降低驱动油缸的消耗功率以实现节能的目的;

(2) 平衡单元和原驱动单元通过力在动臂上耦合,速度控制仍然可以通过原驱动单元保证,回收能量的再利用可以直接通过平衡单元释放出来,实现了驱动和再生的一体化,避免能量转换环节较多;

(3) 当执行器的驱动负载波动剧烈时,也可以通过控制平衡油缸的输出力来平衡负载波动,将削峰填谷原理直接应用于执行器和负载之间,使得驱动油缸只需要输出负载的平均功率。

同理,旋转运动的执行器的平衡节能原理如图11所示。根据平衡单元的储能元件平衡单元也分成机械式、电气式和液压式。

5 电动工程机械样机研制

5.1 电网供电型电动工程机械

目前,大多数企业将传统工程机械改造为电网供电型电动工程机械。这种类型电动工程机械需要电缆从电网取电,限制了整机的灵活性,如图12所示。该类型电动工程机械有两个核心部分,一是电机替代发动机后的动力系统控制;另一个是回转机构能够以任何角度旋转,而整机液压系统基本不变,没有能量回收,液压油散热器由液压马达驱动,此外,原发动机的水冷系统用于冷却电机及其控制器,单独的异步电机用于驱动空调用空气压缩机。对于该类型电动工程机械,其整机能效提升有限,以6 t电网供电型挖掘机为例,其能耗约30 kW·h。

图12 华侨大学改造的电网供电型电动挖掘机Fig.12 Excavator powered by power grid of Huaqiao University

目前,小松、斗山、山河智能、三一、利勃海尔、卡特彼勒等都推出了电网供电型工程机械整机,如图13所示。从图13d和图13e可以看出,电网的供电装置经过专门设计,以确保电缆不会影响挖掘机回转动作。对于矿山建设中使用的大吨位挖掘机,电机功率等级较高。如果电机由电池供电,电池的装机容量庞大,成本较高,因此,大量矿用电动挖掘机由电网进行供电,如图13a~图13e所示。

图13 主机厂商推出的电网供电型电动工程机械Fig.13 Grid-powered electrical construction machinery launched by host manufacturers

此外,越来越多的工厂使用的小范围移动作业的特种工程机械由传统燃油机型替换成电网供电机型。一方面满足日益严格的环保政策要求,另一方面,厂内取电方便,且厂内机器作业时间长,电动化带来的运营成本的降低十分可观。同时,改善了机器对厂内环境的影响和驾驶员的舒适性。华侨大学于2020年和2021年根据作业需求分别开发了电网供电型破碎用电动挖掘机和电网供电型电动铝业扒渣车,如图14和图15所示,2台机型均搭载了满足工程机械抗震和防护等级要求的电动动力总成系统。

图14 华侨大学电网供电型电动挖掘机Fig.14 Grid-powered electric excavator of Huaqiao University

图15 华侨大学电网供电型铝业扒渣车Fig.15 Grid-powered aluminum slag truck of Huaqiao University

5.2 外接电源供电型电动工程机械

2016年上海宝马展,杭州蓝力推出了一款带有独立高压电源车供电的电动挖掘机,实现了电池和整机的分开布置,通过更换电源供电车,以确保长时间的工作能力,如图16所示。图16b所示为移动电源车,图16c所示为动力系统,该系统采用电机替代发动机,并保留了皮带轮驱动空调压缩机和蓄电池发电机。然而,该方案更多侧重于移动电源车的商业化运行模式,并没有解决工程机械电动化所带来的核心关键问题。试验结果表明,该系统能耗约为30 kW·h。

图16 蓝力研制的外接电源供电型电动挖掘机Fig.16 External power supply type electric excavator developed by Lanli

5.3 分布式全电动工程机械

2017年5月,沃尔沃在英国伦敦举行了创新峰会,推出了一款分布式全电动挖掘机EX2(如图17所示)。EX2使用2个容量为38 kW·h的锂离子电池作为储能单元,其在充满电的情况下可运行约8 h。EX2的主要特点是液压系统及各执行器也被电气部件所取代,有效地避免了液压系统和发动机产生的噪声。该EX2可实现零排放,同时噪声水平降低10倍。但受限于电动缸功率的限制,该方案仅适用于小吨位工程机械,目前EX2尚处于概念阶段。

图17 沃尔沃研制的全电动挖掘机Fig.17 All-electric excavator developed by Volvo

5.4 电池供电型电动工程机械

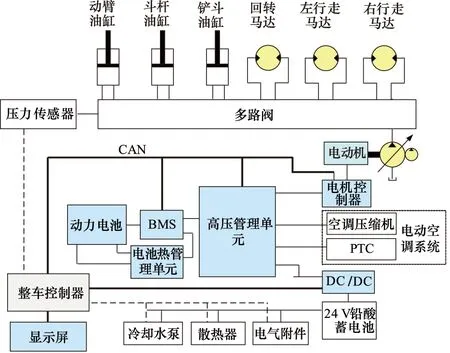

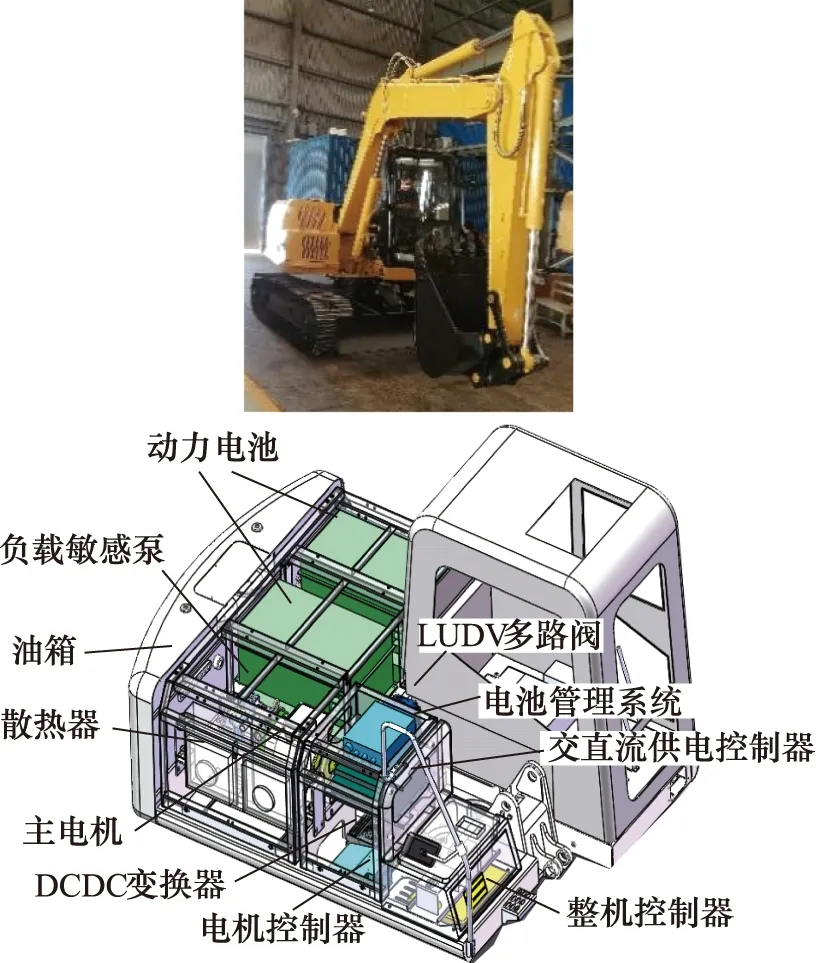

2020年,华侨大学与日本Hitachi联合研发了一款7 t电动挖掘机,如图18所示,系统原理图如图19所示。该系统采用电压等级为550 V的液冷磷酸铁锂离子电池作为储能元件,采用35 kW永磁同步电动机驱动液压泵,该电机的额定转速和峰值转速分别为2000 r/min,3000 r/min,额定扭矩和峰值扭矩分别为174 N·m,348 N·m,同时,系统配备了DC/DC为24 V 铅酸蓄电池充电。整机附件,如电动空调压缩机、PTC、电动散热系统等,由专用辅助控制器根据整车需求驱动。电液控制系统采用了变转速-变排量的协同控制策略,该样机能耗约为每小时10~20 kW·h。

图18 7 t锂电池供电电动挖掘机Fig.18 7 tons lithium battery powered electric excavator

图19 日立电动挖掘机系统原理图Fig.19 Schematic diagram of Hitachi electric excavator system

2017年,华侨大学推出一款锂电池供电的8 t轮式电动挖掘机,如图20所示,该系统原理图如图21所示。系统采用伺服电机和变量泵,能量存储单元采用磷酸铁锂离子电池,电池容量为110 kW·h,电池电压额定值为550 V。压力信号通过负载敏感多路阀的压力检测端口LS反馈至电机控制器,由电机实现压力补偿控制,并集成了变恒功率控制策略,通过灵活的电机控制,可提高泵的输出压力响应。专用电机泵的动态响应时间在150 ms以内。通过排量和转速的合理组合,泵和电机可以在综合高效区域内工作。与传统发动机挖掘机相比,燃油节省率约为75%,总能耗约为每小时12~25 kW·h。

图20 锂离子电池供电8 t轮式挖掘机Fig.20 8 tons lithium ion battery powered wheel excavator

图21 锂离子电池供电8 t轮式挖掘机系统原理图Fig.21 Schematic diagram of 8 tons lithium ion battery powered wheel excavator system

2019年BICES上,柳工分别展示了一台6 t和一台20 t履带式电动挖掘机,如图22所示。其中,6 t电动履带式挖掘机是原柴油驱动挖掘机的改进版,采用原柴油驱动挖掘机的液压系统,同时配备大容量电池组,可满足一天的工作需要。20 t电动挖掘机为新研制机型,为保证作业时间,整机配备了430 kW·h的电池容量,机器的重量经过重新设计,体积大。后车身中专门配置了1个摄像头,以满足电池布置造成的视线盲区。同时,本机还设有动臂势能回收装置,对动臂下降过程中的势能和动能进行回收和再利用,延长了机器的工作时间。

图22 柳工6 t和20 t电动履带挖掘机Fig.22 6 ton and 20 ton electric crawler excavators of Liugong

5.5 电网电池复合供电型电动工程机械

鉴于履带式挖掘机移动不灵活的特点,华侨大学与厦工和日立合作,于2019年推出了电网电池复合供电型8 t履带式电动挖掘机,如图23所示。该系统原理图如图24所示,可单独由电网供电,也可以单独由锂电池供电,也可两者复合供电,电池容量可根据实际工作需要进行配置。其他部件的工作原理与图18所示的电池供电电动履挖相似。目前,日立、厦工和华南重工都采用了这种类型的挖掘机。

图23 电网电池复合供电型履带式电动挖掘机Fig.23 Power grid battery compound-powered crawler electric excavator

图24 电网电池复合供电型履带式电动挖掘机原理图Fig.24 Schematic diagram of power grid battery compound power crawler electric excavator

6 发展趋势展望

电机与发动机输出特性差异显著。由于工程机械功率等级较高,通常采用液压驱动。现有的液压控制技术是为了匹配柴油机的特性而设计的,但与电传动技术并不匹配。因此,需根据电动化开展专门的研究,主要体现在:

(1) 传统液压泵的设计主要基于恒速变排量控制,液压泵的高效区和频响均不能满足电机在大转速范围内频繁加减速的要求,而工程机械电动化后,液压泵的运行速度范围更大,如何保证液压泵在大转速范围内具有高效率、高频响和高可靠性是需要克服的技术挑战之一;

(2) 目前,工程机械液压系统,如负载敏感系统、正负流量系统等,均采用多路阀适配变量泵实现功能;如何适应电动化后液压泵供油控制方式的改变,包括变转速-定排量系统、变转速-变排量系统等,也是一个亟待解决的问题;

(3) 对于执行机构,由于引入电储能单元,可以采用分布式独立驱动控制,甚至可以由电动缸直接驱动,然而,受现有电动缸功率水平的限制,研究基于液压系统优点的新型电液线性复合驱动执行器和分布式独立驱动系统是一个亟待解决的重要问题。

因此,根据工程机械的工作条件和电动技术的优势,研究与电动相结合的新型液压传动与控制技术、关键零部件具有重要意义。

7 结论

本研究围绕工程机械电动化技术,分析了电动工程机械的类型和特点;探讨了工程机械电动化后的关键技术和难点;综述了当前国内外电动工程机械的研究现状,并对未来发展趋势进行展望。