往复压缩机检维修过程分析及探讨

2021-12-16陈洪岩刘思源李琳琳刘晓斌

陈洪岩 ,刘思源 ,李琳琳 ,刘晓斌

(海洋石油工程股份有限公司,天津 300000)

1 引言

目前,随着氢能利用的不断开发及原油加工的深度不断增加,加氢精制、加氢裂化、丙烷脱氢等装置也随之诞生,这些装置的核心重型设备都是大型往复压缩机,为了使压缩机长期维持在正常高效运转状态,减少零件发生意外损坏的可能性,做好压缩机的检维修工作则显得尤为重要。下面我们以循环氢压缩机为例,来具体探讨检维修过程中的注意事项及问题处理措施。

2 机组运行情况简介

某公司丙烷脱氢装置的循环氢压缩机自开车以来,累计运行 3900 h,在此期间机组经常出现故障,非计划停车10次;其中检修多次发现,支撑环、活塞环、密封环磨损程度相当严重,对后期安全生产带来了严重威胁;具体见下面详细阐述。

3 检修过程分析及问题处理

检修是根据设备离线采集状态数据、在线监测动态数据、润滑油液分析数据、电机电流分析数据、设备性能监测数据、外观检查情况等动态数据进行综合分析、诊断设备故障,通过故障特征信号的提取、监测来诊断或预测故障或故障发展趋势设备故障发展趋势,在此基础上确定设备维修内容、维修时间或间隔期等内容[1],对安全生产具有指导性意义。本文详细介绍的机组结构形式为两列对置平衡式,两级压缩;包括主机和辅机两部分;主机部分:由基础、机身、滑道中体、曲轴、气缸、气阀、活塞、活塞杆、活塞杆填料密封、刮油环、十字头、连杆、主轴瓦、曲轴瓦、销轴瓦、安全附件、盘车装置、拖动电机等组成;辅机部分:稀油站(包括循环油泵、油冷器、油管路、电仪控制系统)、注油器、分离器、缓冲器、水冷器、管路及管路控制阀、电仪控制系统[2]。

3.1 气缸

为了测量活塞前后止点间隙,拆开进气阀,发现阀窝中存有部分积水;于是打开排气阀阀盖,发现气缸内大量积水。

3.2 曲轴

对曲轴、连杆等连接部件进行了拆解、测量,发现曲轴外观良好,没有明显的磨损迹象。

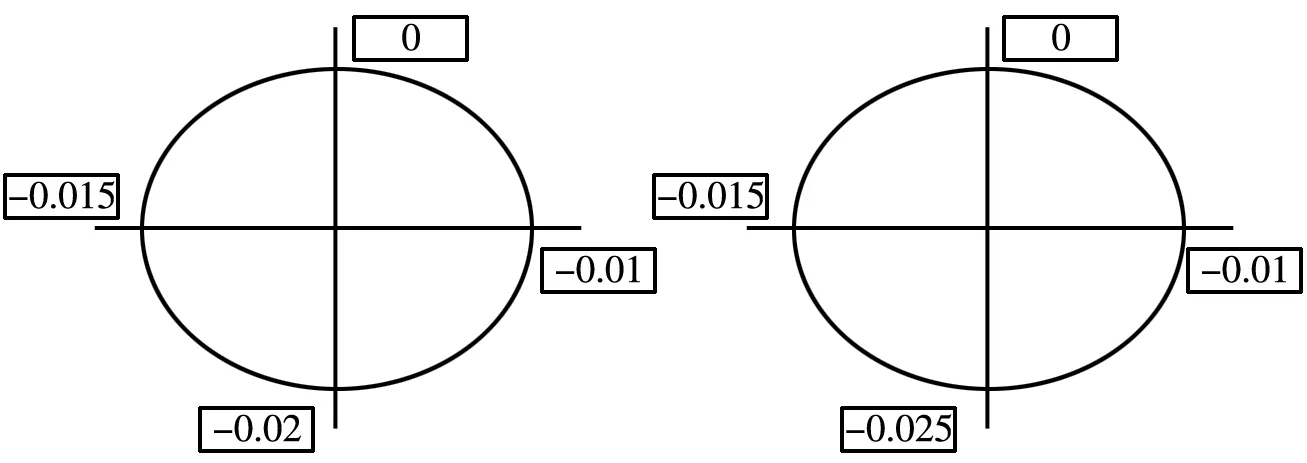

对曲轴测量了拐臂差,如图1。

图1

结论分析:经过测量两列曲拐臂间距差均为0.02 mm,在设计标准0.08 mm之内,处于完好工作状态。

3.3 连杆

通过拆解观察,小头瓦衬套与十字头销圆面光滑平整,没有明显损伤。

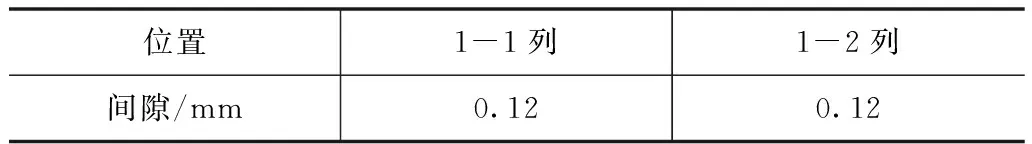

通过测量小头瓦衬套内径与十字头销的差值,计算得出小头瓦衬套与十字头销的径向值,如表1所示。

表1

结论分析:两列的间隙值为0.12 mm,小头瓦衬套与十字头销的径向间隙设计值为0.11~0.14 mm;处于设计值以内,磨损程度较轻,完好。

3.4 大头瓦与曲柄销的径向间

分别测量大头瓦内径、曲柄销外径,进而计算得出其径向间隙值,如表2。

表2

结论分析:大头瓦与曲柄销的径向间隙设计值为0.20~0.28 mm,可以得出,磨损正常,处于完好工作状态。

3.5 大头瓦、连杆螺栓无损检测

对其做着色探伤,检查是否存在裂纹缺陷。

结论分析:1-1列、1-2列大头瓦、连杆螺栓均没有出现裂纹色条,没发现明显损伤。

3.6 活塞

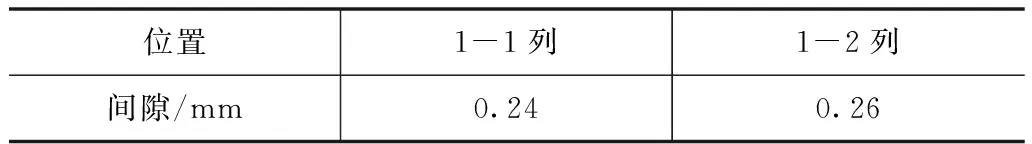

通过拆解,得出以下结论(图2):

图2

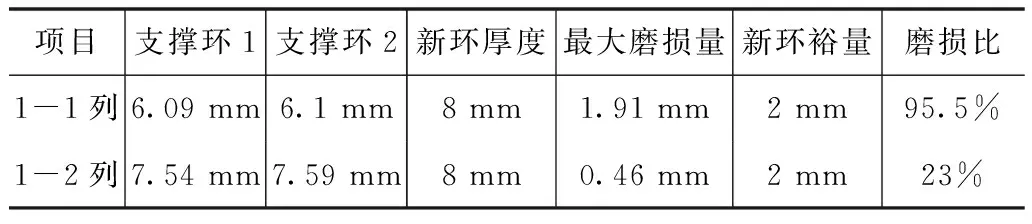

支撑环厚度通过实际测量得出以下结果(表3):

表3

结论分析:压缩机累计运行3900 h后,两列支撑环磨损量较大,1-1列支撑环高出。

环槽裕量基本完全耗尽,此程度的磨损下,活塞体的端部已经与缸体镜面接触,造成气缸镜面被刮擦。分析其原因是由于介质中含水蒸汽,在被压缩过程中变成了凝结液态水;支撑环遇水之后,磨损家剧,最终导致两列支撑环磨损严重。

3.7 活塞环

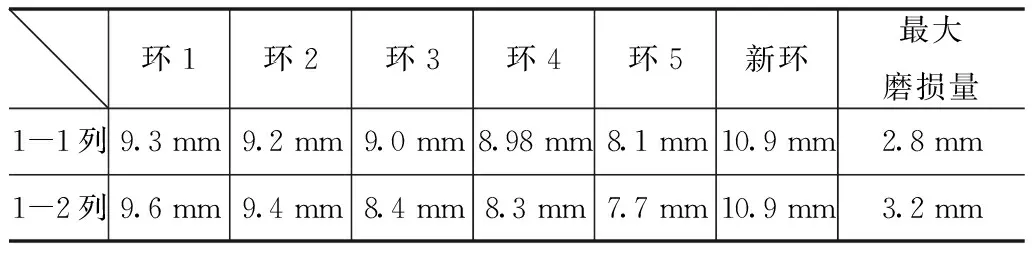

通过实际测量得出以下结果(表4):

表4

结论分析:由上述数据表可知活赛环磨损量较大;经过分析得知,原因同样是因为气缸内积水造成。

3.8 活塞杆划痕

通过拆解,发现在1-2列活塞杆上,在与密封环接触的一段距离,存在一定程度的划痕。

结论分析:这是由于密封环与活塞杆长时间的摩擦,导致产生的划痕。通过横向比较可知,此密封环的磨损较快,同样对活塞杆的磨损也很大。考虑到停车前,压缩机运行中密封可以正常使用,没有出现大量泄漏,可见此划痕对于密封效果并没用产生明显影响,因此活塞杆可以继续正常使用。

3.9 气缸镜面

1-1列气缸镜面下表面被刮伤侧面及上面的镜面情况良好,没有明显的磨损,1-2列气缸镜面表面光滑,磨损痕迹均匀,无明显偏磨现象。

3.9.1 1-1列气缸镜面刮损

抽出1-1列活塞,发现活塞端侧的支撑环高出环槽的余量已经完全磨尽,活塞环卡在环槽内被固定,活塞环高出环槽的部分也已经磨尽。气缸镜面被活塞端部金属部分发生刮拉,在镜面表面形成刮痕。在停机前,此压缩机一直在使用中,运转正常,位移探头没有发生报警,测量气缸镜面内径,用油石对刮痕进行打磨处理,除掉刮痕高点。

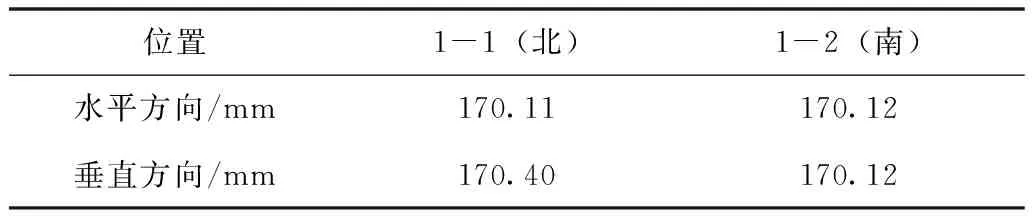

结论分析:1-1列气缸镜面内径垂直方向比水平方向大出0.29 mm。考虑到,停机之前压缩机排气温度、压力均能正常满足工况,气缸刮损并没有造成使用方面的明显问题。经过多方面专家确认,回装继续使用(表5)。

表5

3.10 主填料

从外观上看,主填料磨损严重,产生大量粉末,并伴随着水,建议重新更换主填料。

3.11 主密封安装错误

主密封环为3环组,一组密封环由径向环、切向环、阻流环组成,安装时有方向要求,径向环面对高压侧(介质侧),切向环在中间,阻流环位于最后面。在安装填料初次安装填料环时,检修人员没有确认就安装填料环,致使安装方向错误。安装上填料函后,在气缸充压后,发生泄漏现象,又再次拆卸填料函,重新组装密封环。

3.12 图纸错误

发现图纸上所记填料图纸是错误的,图纸上显示,密封环是2环组,只有切向环、径向环,但实际使用的密封环是含有阻流环的3环组。

3.13 固定杆螺帽处安装垫片

填料函有2根长杆固定连接,本次拆解发现,由于此长杆穿行于填料盒内部,泄漏在填料函中的介质,可以顺着此固定杆向外泄漏,需要在此杆的端部做好密封。这就要求在端部螺母紧固处加上垫片,此垫片不仅是紧固的需要,同时对于密封至关重要。

3.14 刮油环

通过拆解发现,刮油环周边下存有大量油污。

3.15 滑道及十字头滑履

两列滑道表面平整,磨损痕迹均匀,无明显磨损迹象。1-1列滑履位于靠近机身侧时,滑履端部与上滑道接触,没有间隙;1-2列滑履径向间隙合适。对于1-1列滑履径向间隙过小的问题,使用刮刀刮滑履上表面,获得滑履径向间隙。

4 结论

通过此次检维修,我们可以得出以下结论,为以后检修工作带来了指导方向,具体如下:

(1)由于工艺介质中含有大量水汽,致使气缸内积水,造成支撑环、活塞环、密封环磨损较大,需要着重关注此列压缩机的活塞杆位移值;

(2)应该在介质进入气阀之前,加大脱水力度,确保介质中无水汽;

(3)严格审查技术图纸,避免出现像主密封环装配错误的情况发生,造成泄漏;

(4)目前,没有对气缸缸套进行储备;同时,我们目前的检修条件也不足以进行缸套更换的工作,需要研究储备方案。