CFA34往复压缩机大修及问题分析

2021-12-16任护国袁宗泽李春丽

龙 涛,任护国,袁宗泽,马 鹏,邢 鑫,李春丽

(1.中国空气动力研究与发展中心,四川 绵阳 621000;2.新疆博昌能源科技有限公司,新疆 哈密 839000)

1 引言

往复压缩机在石油化工、航空航天、舰船交通等领域有着十分广泛的应用,在气体压缩领域占据着重要地位。随着往复压缩机运行到一定年限,各类问题开始频发,及时的进行主机大修,能系统的解决安全隐患,延长其使用寿命,并能重新将往复压缩机导向正轨,恢复其性能,减少后期维护成本,提高生产效率,节省资金。

2 压缩机组简介

该高压空气站有5套往复压缩机组,压缩介质为空气,于2012年建成投产运行至今。前级经螺杆机增压至1.5~1.9 MPa,再经往复压缩机四级压缩,达到的22/32MPa 2个压力等级,最后经干燥器进行干燥处理。

该往复压缩机采用卡麦隆CFA34型活塞机,主要技术参数:压缩级数4级;进气温度≤50 ℃;最终排气温度≤60 ℃;1级吸气压力1.5~1.9 MPa;各级排气压力上限值3.9/8.6/21/32 MPa;润滑油压力0.35~0.8 MPa;各级排气温度上限值150/150/150/120 ℃;排气量(入口状态)45 N·m3/min;1列缸径(三/四级3.00″/1.50″),2列缸径(二级3.875″),3列缸径(三/四级3.00″/1.50″),4列缸径(一级5.125″)。

3 往复压缩机主要大修内容及指标

3.1 大修前存在的问题

5套CFA34往复压缩机组随着运行年限的增长,流量逐渐降低,已由额定流量(入口状态)45 N·m3/min,1-5#分别将至(出口状态)35.9/35.6/36.1/34.8/35.6 N·m3/min。且该5套压缩机组都存在二级排气压力及温度偏高现象,大修前在22 MPa运行模式下1-5#压缩机组二级排气压力及温度分别为8.2/7.95/8.64/8.07/8.10 MPa、141/140/149/142/140 ℃。且1#、2#、3#压缩机组存在四级活塞环使用寿命急剧缩短,三级进、排气阀频繁损坏,2#、4#压缩机组存在高压填料漏气及曲轴箱主轴封漏油等现象。

3.2 大修涵盖的内容

针对该5套CFA34往复压缩机组运行中出现的一系列问题,展开设备大修。大修主要内容包括:

(1)解体往复压缩机主机,检查运转机构,包括联轴器、曲轴、轴承、连杆、中体、十字头、活塞杆等,测量相关配合间隙并进行探伤、修理、调整、更换磨损部件,装配后重新测量相关数据,达到合格要求。

(2)检查气路元件,包括气阀、气缸、活塞体、填料函、气水分离器、仪器仪表、安全阀等,进行清洗、测量、研磨、修理、更换、校验等维修维护,装配后重新测量相关数据,达到合格要求。

(3)检查并处理机组各级管路振动情况,对管卡、支架进行相应的紧固或焊接,对振动较大的管道焊接口进行探伤。

(4)检查油路元件,包括曲轴箱油过滤装置、加热装置、齿轮油泵、油过滤器、注油器、油分配块等,进行清洗、修理、更换等维修维护,并全部更换曲轴箱润滑油。

(5)检查水路元件,包括各级间冷却器、油冷却器、水阀、仪器仪表等,进行清洗、修理、更换、校验等维修维护。

(6)检查电路及控制元件,包括电力电缆、电机、控制柜,测量相关参数检查动作、显示等情况。

(7)检查整机情况,包括机身水平、电机与活塞机对中、中体与机身对中、气缸与中体对中等情况。

3.3 大修程序及技术要求

大修程序和技术要求如下:

(1)准备必要的技术文件、图纸资料,准备好检修工具、备件和辅助材料。

(2)切断大修压缩机组电源并挂牌禁动,打开放空阀,放空气缸及管道内余压,关闭进出水阀、打开排水阀、放尽机内余水,检查是否符合检修条件。

(3)拆卸压力表、温度表、安全阀、传感器等仪器仪表,送校验机构校验。

(4)拆除各级进排气管道,清洗水冷器、级间气水分离器。用专用积碳清洗剂对管道内壁进行浸泡,浸泡完毕后用汽油进行二次清洗,并用干净的棉布在管道内拖干。对振动较大的管道焊接口进行无损探伤检测,并加固管道支架。水冷器气路可用积碳清洗剂浸泡,浸泡完毕后用高压水枪进行二次清洗。水冷器水路可用弱酸进行浸泡,以清除水垢,浸泡完毕后用自来水进行二次冲洗,并用低压干净空气进行吹扫。

(5)拆卸各级进、排气阀,进行拆解、检查、修复。阀座密封面不得有腐蚀麻点、划痕,阀座边缘不得有裂纹、沟槽等缺陷,如很轻微麻面或划痕可研磨消除,重新组装后用煤油试漏,在1 min内渗漏不得超过20滴,必要时更换气阀。

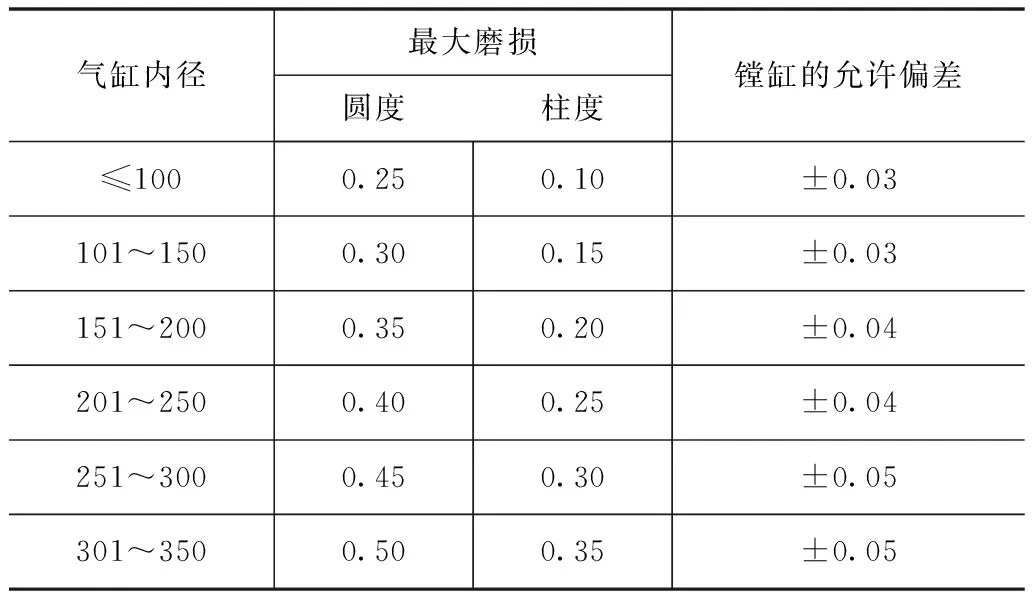

(6)拆卸各级气缸、活塞、活塞杆和填料函,对其进行拆解、清洗、检查、修复。检查气缸内表面,应光洁,无裂纹、气孔、拉伤等缺陷,如有轻微擦伤或拉毛时,可用半圆形的油石沿气缸内表壁圆周进行研磨修理或镗缸处理,但当表面拉伤超过圆周的1/4时,并有严重沟槽,沟槽深度大于0.4 mm,宽度大于3 mm时,应更换气缸或缸套;检查气缸内径,其圆柱度公差应符合表1要求,否则应更换气缸或缸套。

表1 气缸内径圆度及柱度允许范围 单位:mm

检查活塞体,其表面应光滑,无磨损、划伤、裂纹、变形等缺陷,检查活塞与气缸的安装间隙(要求符合计算值:(0.005~0.02)Dmm,D为气缸直径),必要时进行修理或更换。检查活塞杆,表面应光滑,无划痕、变色、变形,测量活塞杆直线度公差值(要求0.06~0.10 mm/m),测量活塞杆圆柱度公差值(要求0.02~0.05 mm),测量活塞杆最大磨损量要求不超过0.5 mm,用盘车的方式检查活塞杆的摆动度(要求摆动值每100.mm行程应小于0.02~0.04 mm,跳动值应小于0.03~0.05 mm),检查活塞杆螺纹,不得有变形、断裂等缺陷,必要时进行更换。

检查填料函,更换各组密封填料和刮油环,新密封圈应在活塞杆上用铅丹油进行对研,密封圈与活塞杆接触面积应达到70%以上,用涂色法检查,接触点不少于4~5点/cm2,密封圈填料的接口缝隙要求为2~4 mm,密封圈填料在填料盒内的轴向间隙要求为0.20~0.25 mm,刮油环与活塞杆接触面不得有沟槽、划痕、磨损等缺陷,接触线应均匀分布且大于圆周长的70%,疏通填料函油孔及冷却水道,并在填料组装完成后进行冷却水流通试验,要求水路畅通无泄漏。

更换各级活塞环,活塞环在活塞槽内能活动自如,用手压紧时,活塞环应高出活塞表面0.25~0.5 mm(注:该机型无支撑环,活塞环应高出活塞表面),并测量活塞环的侧向间隙(符合公式(1)要求);将活塞环单独放入气缸,活塞环与气缸壁要求有良好的贴合,活塞环外径与气缸壁接触线不得小于周长的60%,在整个圆周上漏光不多于两处,每处弧长不大于25°,漏光处的径向间隙允许值参照表2,并测量活塞环的接口间隙(符合公式(2)的要求);活塞环的安装时,相邻两活塞环的搭接口应错开90°(两瓣环)。活塞安装完毕后,用铅丝法检查活塞端面与气缸头的间隙(要求曲柄端与杠头端的间隙比为1∶2,一级活塞总间隙约3 mm)。

表2 活塞环与镜面不贴合间隙允许值 单位:mm

活塞环的热胀间隙按下列公式计算:

A=(2.8%~3.2%)D

(1)

S=0.01h+H9/d9

(2)

式中A—活塞环的街头间隙,mm

D—活塞外径,mm

S—活塞环在活塞槽中的侧向间隙,mm

h—活塞环宽度,mm

H9/d9—基孔制间隙配合极限值,mm

(7)拆卸十字头销、连杆螺栓,取出十字头和连杆,进行拆解、清洗、检查、恢复。检查十字头、十字头销、滑板及导轨,应无裂纹、划痕等缺陷。测量和调整十字头滑板与导轨之间的间隙,使之符合要求(要求0.12~0.20 mm)。用涂色法检查十字头滑板与导轨的接触情况,其接触面积不小于全面积的70%。检查十字头销,其直径最大磨损不超过0.5 mm,圆柱度公差不小于0.03 mm。十字头销与连杆小头瓦之间的间隙要求值按公式(3)、(4)计算衬套为铜合金

δ=(0.0007~0.0012)d

(3)

衬套为轴瓦浇注巴士合金

δ=(0.0004~0.0006)d

(4)

式中d—为十字头销直径,mm

(8)对曲轴箱进行拆解、清洗、检查、修复。放尽曲轴箱内润滑油,用汽油对曲轴箱进行清洗,并用棉布擦拭干净。拆下油过滤器,进行更换。检查曲轴、连杆、连杆螺栓及大小头轴瓦不得有裂纹和明显的划痕等缺陷,瓦衬不得有烧瓦或脱层,测量曲轴水平度(要求不大于0.1 mm/m),测量主轴颈径向圆跳动值(要求不大于0.05 mm),测量主轴颈中心线与曲轴颈中心线平行度偏差(要求不大于0.003 mm/m),测量曲轴中心线与气缸中心线垂直公差值(要求不大于0.15 mm/m),测量轴承与轴颈径向间隙(要求0.10~0.13 mm),测量轴承轴向间隙(要求止推轴承0.15~0.20 mm,支撑轴承0.60~0.90 mm),检查并更换曲轴箱主轴油封。

(9)脱开电机电力电缆,测量电机绝缘,检查维护电机轴承磨损情况,测量电动机轴承端盖间隙(要求1.5~2.5 mm),加注电机润滑脂。

(10)测量联轴器对中情况,径向圆跳动和端面圆跳动值均不大于0.05 mm,必要时进行平衡校正。

(11)按相反顺序完成压缩机各部位的恢复回装,并记录相关装配数据。

(12)检查机身水平,测量机体纵向和横向水平度,其偏差不大于0.05 mm/m。

(13)检查管路支架情况,对松动管卡、管箍进行紧固,更换顺坏的管卡、管箍。

(14)恢复电源和冷却水,打开控制系统,检查传感器,必要时进行更换。

(15)整理大修记录,准备调试机组。

4 大修遇到的问题处理及分析

压缩机各级压阀罩变形严重,从阀腔内取出困难。针对该故障对压阀盖螺栓紧固力矩进行测试,并对压阀罩材质硬度进行检测。发现一、二级压阀盖螺栓紧固力矩为75 N·m,螺栓规格为1/2-13UNC,三级压阀盖螺栓紧固力矩为95 N·m,螺栓规格为5/8-11UNC。通过查询手册发现其紧固力矩偏大,重新调整一、二级压阀盖螺栓紧固力为65 N·m,调整三级压阀盖螺栓紧固力矩为85 N·m。对压阀罩材质硬度进行检测时,发现其硬度偏软。查询资料发现该批次压阀罩加工材质为45#钢,且未进行热处理,重新调整加工材质为55#钢,并进行调质处理。调整后的压阀罩经现场多次安装测试后,无变形现象。

在测量气缸内径圆度及柱度时,发现1~5号压缩机三四级气缸套磨损严重,超过最大磨损允许范围。气缸套磨损超过允许范围会导致活塞环漏气及磨损加速,甚至发生卡环现象,导致进排气温度上升,进、排气阀磨损加剧,排气量下降等现象。故大修前5套压缩机组流量偏低、二级排气压力及温度偏高、四级活塞环使用寿命缩短等故障和三四级缸套磨损严重有关。在更换三四级缸套时发现2号压缩机1列(四级缸套),4号压缩机1列(三级缸套),以及4号压缩机1列3列(四级缸套)缸套不能正常拔出。原因分析,由于前期该机型气缸用润滑油选型有误,造成三四级气缸及管路严重积碳,并因介质为压缩空气,三四级缸套与缸体长时间锈蚀,导致缸套与缸体融为一体,且在拆出四级缸套时还发现其涂抹了大量的密封胶,也是导致其无法正常拔出的原因之一。处理办法,拆下整个杠头运送至外加工厂用液压机床直接压出,其中2号压缩机1列(四级缸套),5号压缩机1列(四级缸套)液压机床也无法直接压出,利用线切割将缸套切四道切口后再次用液压机压出。

拆卸1列3列缸头后,发现高压填料函下中体积液严重,且该处积液乳化严重并含有大量杂质。该处积液可通过十字头润滑油回油孔直接流入曲轴箱,导致曲轴箱润滑油污染。检查发现该处预留有中体排污口,堵头封死未接排污管,对其进行重新接管,并增加排污阀门。

5号压缩机4列十字头巴士合金脱落严重。造成十字头巴士合金脱落的原因有十字头在滑道内受力不均,十字头润滑油通道堵塞或油道内有金属屑污物等。十字头在机身滑道内位置应居中,并与整个机身滑道的中心线重合,否则就会产生十字头在滑道内歪斜跑偏的现象,引起敲击和发热。十字头润滑油通道堵塞或油道内有金属屑,会致使滑道内不能形成有效油膜,导致十字头干磨发热。针对该问题重新更换十字头,并检查吹扫润滑油道,对该列气缸、中体、机身重新找正定中心并检查十字头在滑道内的位置,测量滑道间隙,另活塞杆与十字头及连杆装配后,检查各部位有无“别劲”,十字头与滑道的接触面有无翘起,如存在对角间隙,表明十字头可能跑偏,应及时查明原因,予以调控校正。

3号压缩机在试车时发生四级活塞环融环故障。检查发现该四级缸套加工精度不达标,缸套与缸体油孔错位,且三四级注油管接反,致使缸内润滑油不足,最终导致高温融环。重新更换缸套,调正油孔及正确接上注油管,重新试车工作正常。

5 大修前后数据对比

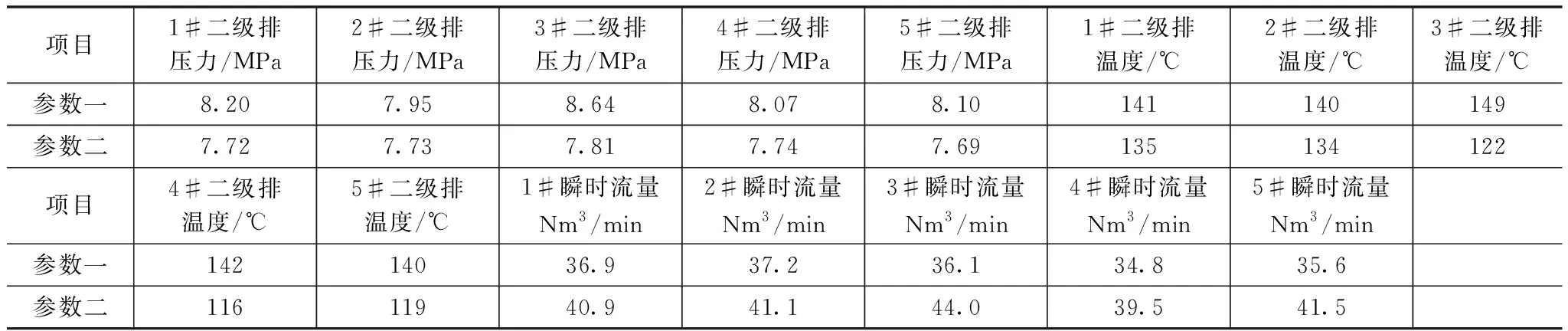

表3中列出了大修前后1~5#压缩机二级排气压力、温度及瞬时流量参数,其中参数一为大修前平均值,参数二为大修后平均值。 从表2可以看出经过大修后,1~5#压缩机二级排气压力、温度偏高得到明显改善,瞬时流量提升了10.5%~21.9%,使其运行效率得到大幅提高。

表3 大修前后运行参数

6 结语

大修是每台往复压缩机所必须的“保健理疗”,通过大修的调整,能重新恢复压缩机性能,能系统的解决安全隐患,延长其使用寿命,并能重新将往复压缩机导向正轨,减少后期维护成本,提高生产效率,为企业节省资金。本文介绍了CFA34往复压缩机大修内容、程序及技术指标,分析了大修过程中遇到的问题,提出了相应的解决措施,为此类压缩机大修提供了参考。