滚动转子式压缩机泵体平面磨损研究

2021-12-16万鹏凯任丽萍

万鹏凯,徐 嘉,任丽萍

(1.空调设备及系统运行节能国家重点实验室,广东 珠海 519070;2.珠海格力电器股份有限公司,广东 珠海 519070)

1 引言

双缸滚动转子式压缩机具有上下2个气缸,工作相位相差180°,可以使负荷扭矩的变化趋于平缓,因而双缸压缩机广泛应用于较大功率场合[1]。但在双缸压缩机开发过程中,经常会碰到泵体的平面发生异常磨损情况,包括法兰端面、中间隔板端面和上下滚子的端面。在泵体平面发生磨损后,压缩机的效率明显下降,严重的情况下,会发生压缩机异常停机和损坏现象。对于转子压缩机中曲轴和法兰之间的磨损,滑片头部和滚子外圆之间的磨损,以及滑片与滑片槽之间的磨损的研究较多[2-4],但对于滚子与法兰和隔板端面之间的磨损研究较少。因此,展开对转子压缩机泵体平面磨损问题的研究。

在实际压缩机开发过程中,针对泵体平面磨损问题,通常会放大滚子和气缸的端面间隙,但这会增加端面的泄漏,而影响压缩机的效率[5]。在压缩机结构设计阶段,如何合理地设计气缸滚子端面高度间隙,既保证压缩机可靠性,又不让压缩机产生较大的性能衰减,是亟需解决的问题。因此,本文以某款双缸滚动转子式压缩机为研究对象,考虑螺钉预紧力、气体力和温度载荷对泵体的变形进行计算分析,研究各因素对泵体平面磨损的影响规律,并进行相应的试验研究。

2 泵体的变形分析

压缩机在正常运转过程中,泵体在压缩机内部,主要受到锁合螺钉的预紧载荷、泵体内外的气体力和泵体自身的温度载荷。

2.1 螺钉预紧载荷对泵体变形的影响

以某款双缸压缩机为研究对象,泵体包括4颗M6定心螺钉,穿过上法兰,固定在上气缸上;4颗M6锁合螺钉,穿过下盖板、下气缸和隔板,固定在上气缸上。泵体通过三点焊接,固定在壳体上。通过有限元建模,得到其计算模型材料参数如表1所示。

表1 仿真材料参数

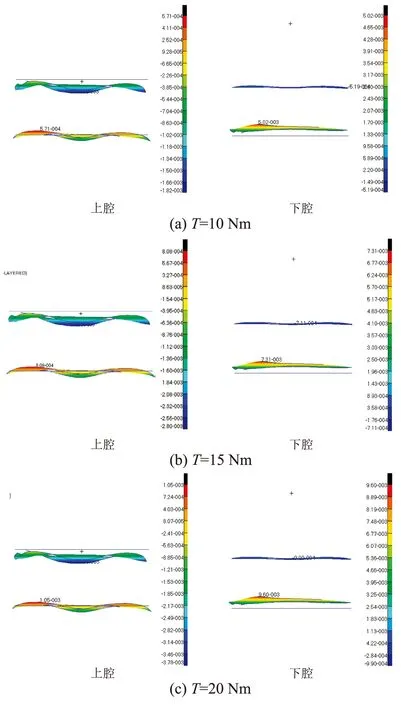

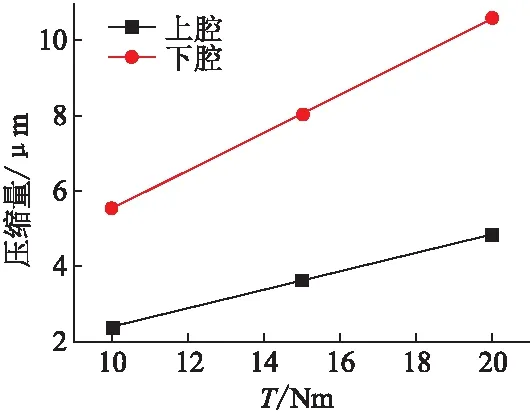

当泵体只受到螺钉预紧载荷,分别计算螺钉力矩为10 Nm、15 Nm和20 Nm三种情况下泵体的变形情况。螺钉预紧力F与螺钉预紧力矩T之间的关系:T=K·F·D。其中,K为扭矩系数,一般取0.2,D为螺钉直径。在Patran中,将螺钉预紧力加载在螺钉上,得到上下腔端面高度方向的变形结果如图1所示。图2展示了上、下腔端面高度间隙最大压缩量与螺钉力矩的关系,从结果上看,随着扭矩的增大,泵体的压缩腔内的高度方向的压缩量成线性增大的趋势。对比上腔和下腔的变形趋势,可以看出,随着螺钉力矩的增大,下腔压缩量的增长幅度更大。螺钉力矩每增加1 Nm,上腔压缩量增大0.243 μm,下腔压缩量增大0.496 μm。

图1 不同扭矩下泵体工作腔端面变形仿真结果

图2 螺钉扭矩与工作腔端面变形间的关系

2.2 气体载荷对泵体变形的影响

压缩机在运转过程中,由于内部吸排气存在压差,且泵体外部处在高压环境中,因此,对于整个泵体,其受到的气体力存在受力面积大,且分布不均匀的情况。而对于不同的工况,存在不同的吸排气压力,分别计算无气体力、国标工况和高压差工况,进行结果对比,观察气体力在泵体变形过程中的影响规律。

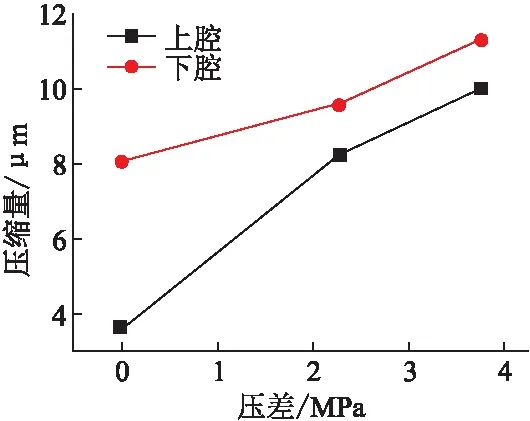

从结果上可以看出,在加上气体力后,泵体腔内端面的压缩量均是呈增大的趋势,且压差越大,压缩量增加的也越大。从方案1到方案2,上腔的压缩量明显增大,主要是因为当泵体从不受到气体力,到受到气体力,泵体上下腔的端面受力发生变化,变形形式也发生明显的变化。从图3可以看出,在只受到螺钉预紧载荷的情况下,上下腔的端面明显发生了倾斜。对比方案2和方案3,压差从2.38 MPa增大到3.77 MPa,上腔的压缩量增大了1.78 μm,下腔压缩量增大了1.682 μm(图4)。

图3 不同气体力下泵体工作腔端面变形仿真结果

图4 气体压差与工作腔端面变形间的关系

2.3 温度载荷对泵体变形的影响

压缩机在运转过程中,壳体内部处于高温状态,而高温对于金属材料的泵体变形来说,不可忽视。为了验证温度对泵体变形的影响,计算模型中,只考虑螺钉预紧力和温度载荷,且采用均匀温度场,分别计算在螺钉力矩15 Nm下,从室温30 ℃升高到90 ℃、120 ℃和150 ℃三种情况。

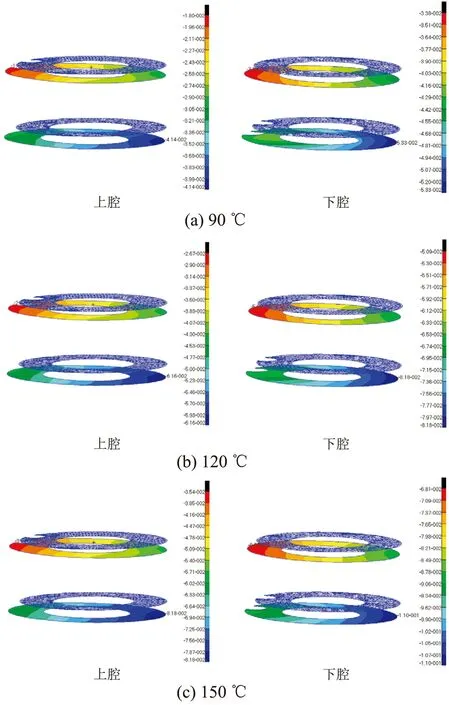

从图5计算结果可以看出,在均布温度载荷下,上下腔的端面均朝下发生较大的偏移。随着温度的上升,泵体的工作腔端面的压缩量是呈下降的趋势,即上下腔的间隙在扩大。

图5 不同温度下泵体工作腔端面变形仿真结果

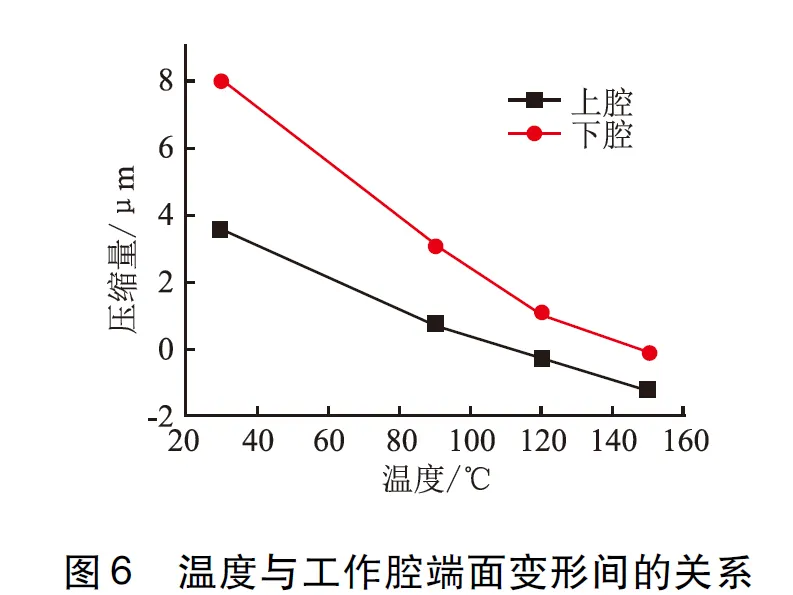

从上述的仿真结果可以看出,预紧力矩和气体载荷,会使泵体上下腔的端面高度间隙减小,而温度的存在又使上下腔的端面高度间隙增大。但同时,滚子的高度也会随着温度的升高而进行膨胀,当滚子高度的膨胀量大于工作腔高度间隙时,滚子和法兰与隔板的端面就有可能会发生磨损。而且,从材料的热膨胀系数来看,滚子的热膨胀系数大于气缸法兰材料的热膨胀系数,因此,随着温度升高,温度对泵体的可靠性就越不利(图6)。

3 泵体温度分布测试

而在真实的工况中,泵体一直处于吸排气状态,泵体的温度分布会呈现非均匀的复杂状态。因此,通过设计试验,在压缩机泵体的主要零件上分别布置温度传感器,通过多通道温控仪及PLC上位机实行温度数据实时监控和采集。

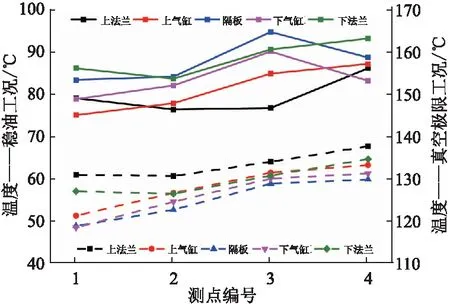

压缩机采用R410A冷媒,启动后,首先进行工况1测试。此时样机运转频率为60 Hz,吸气压力为1.22 MPa,排气压力为2.58 MPa,吸气温度为26.2 ℃。经过一定的时间后,工况稳定,泵体各测点的温度也处于稳定状态。工况2为极限可靠性工况,此时通过手阀将泵体的吸气口完全关闭,让泵体处于“抽真空”状态,并且提高压缩机的运转频率到90 Hz。此时冷媒不能在压缩机内部流动,不能带走泵体内部摩擦副产生的温度,因此,泵体的温度会持续升高。通过温度曲线可以看出,关闭手阀后,泵体温度上升幅度有100 ℃左右,然后有趋于平稳的趋势。但经过约30 min,各零件的温度出现了明显震荡现象。

工况2运行2 h后,下台解剖压缩机,发现压缩机泵体上、下腔均发生泵体平面磨损现象,如图。相比于上腔,下腔的磨损情况更严重。下法兰端面靠近排气口附近,出现明显的机械磨痕,对应的滚子端面也出现严重的磨损。推测磨损是在工况2温度出现震荡现象时发生的。

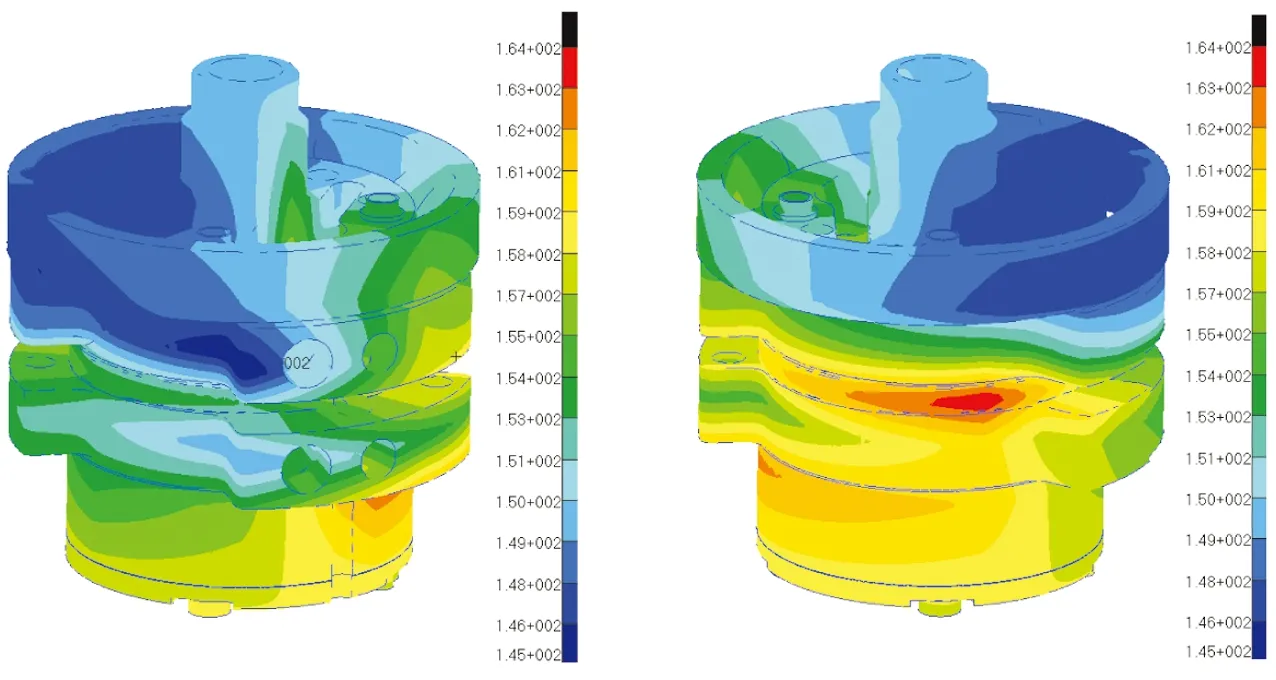

以工况2中泵体温度开始发生震荡时的数据作为泵体的热边界,此时各个测点的温度如图7、8所示。通过在周向和轴向进行线性插值,得到此时泵体的温度分布情况如图9所示。此时泵体的温度最低点位于上气缸的吸气侧145 ℃,温度最高点位于隔板3#测点位置,为164 ℃。

图7 工况1和工况2泵体温度变化过程

图8 工况1和工况2稳定下泵体温度

图9 极限工况下泵体温度场

在此温度边界下进行热力仿真,仿真分为两个载荷步:第一个载荷步加载螺钉预紧载荷;第二个载荷步加载气体力载荷和温度载荷。计算结果如图10所示。

图10 极限工况下泵体工作腔端面变形结果

由于滚子的温度无法直接测得,因此假设上、下滚子的温度分别为对应气缸4个测点的平均温度。那么此时上、下滚子的温度分别为150.6 ℃和153.4 ℃。室温为25 ℃,滚子热膨胀系数为12.1e-6,初始高度为20 mm,通过简单计算,上、下滚子高度方向的热膨胀变形分别为30.40 μm和31.07 μm。而此时,在螺钉预紧力、气体力和温度载荷的作用下,泵体上、下腔高度方向间隙的最小膨胀量分别为7.6 μm和8.3 μm。在样机试制之前,通过对气缸和滚子零件进行计量,上、下初始高度方向平均间隙分别为18.91 μm和18.54 μm。此时,泵体上、下腔的总间隙分别为26.51 μm和26.84 μm,均小于滚子的热膨胀量,因此判定泵体内部平面会发生磨损,与试验结果一致。

4 结论

本文通过对比计算分析,温度对泵体平面变形起着重要影响。通过试验测试,得到压缩机运行过程中泵体的温度分布情况,并基于实测温度边界,进行泵体结构仿真,得到泵体工作腔端面的变形结果。结合泵体腔内初始间隙和滚子的热膨胀变形,可以对泵体的磨损进行预测。通过对比,仿真结果与试验结果具有较好的一致性。此方法对压缩机的结构设计具有较强的指导意义。