4TH565W100型压缩机备件国产化替代的应用研究

2021-12-16廉晓东杜星洲张婷婷

廉晓东,杜星洲,吕 波,高 超,张婷婷

(首都航天机械有限公司,北京 100076)

1 引言

4TH565W100型高压压缩机,采用2列对置式结构,四级压缩,排气量为554 m3/h,排气压力为25 MPa,已持续运行12年。自2008年设备启用,该压缩机所有备件均通过代理商从原厂进口购置,由于该设备市场保有量较低及厂商减产等不利因素,备件购置价格逐年快速增长且周期延长;此外,由于设备投产前期频繁维修遗留的机体磨损,导致进口备件使用效果及寿命快速下降,需长期购置数套备件维持设备运行,生产成本大幅提升,导致效益亏损。

为实现降本增效的经营管理格局,开展了备件国产化替代工作,基于国内“应用国内产品”、“应用引进成品”和“自主研发生产”等方法[1],增加备件类别化分环节,完善国产化替代方法,保证国产备件质量并大幅降低购置成本和周期,设备运行可靠性显著提升,运行效益好转,根据自身实践总结出一些备件国产化替代管理方法,希望同业者可以有所借鉴。

2 备件国产化替代的必要性及原则

进口备件是保障进口动力设备正常运行的关键因素,而进口备件国产化工作能够使公司在维护工作中占据主动,使公司避免代理商及厂家在技术和备件供应环节供应封锁和价格垄断,提高设备使用效率,提高公司维修技术能力,节约大量人力物力和维修费用,有效降低生产成本。备件国产化必要性从2个方面进行简要说明:

2.1 备件依赖进口弊端

(1)进口备件价格高,每年两台进口压缩机备件进口备件费用高达100万元,经营效益压力大。

(2)进口备件周期长,简易密封件也需要8~12周购货周期,较为重要的部件需要20周以上时间,设备维修压力大。

(3)产品更新速度较快,导致原有备件发生停产,无法保证供应。

(4)长途运输导致备件易损坏,且技术资料不全,备件质量无法保证。

2.2 备件国产化优势

(1)国产化备件价格低廉,优势显著,降低设备维修成本。

(2)国产化备件购置周期短,由于备件购置无需进口手续,国内运输速度快,且生产速度块,购货周期可缩短2~4周,具有良好的响应快捷和维修和服务有保证的特点。

(3)备件国产化有多种途径,自设计制造、联合开发、逆向仿制等,可根据实际情况进行备件优化,提升备件质量。

(4)备件国产化可促进公司技术研究,深化进口设备运行维修认知和技术改进,强化落实自主化维修工作目标。

2.3 备件国产化工作思路和原则[2]

(1)国产化不能降低设备整体使用性能。在制定国产化替代备件计划时,要准确把握国产化备件性能,选用技术成熟稳定的国产化备件,并考虑替代不可降低设备整体使用性能。

(2)国产化是措施不是目标。备件国产化替代是针对高价值、易耗部件的购置途径改进方法,在维持设备稳定运行的前提下,最大限度降低设备运行成本,维修维护工作更容易开展。

(3)国产化工作要有层次进行。根据备件国产化技术水平,要客观规划、分步实施、循序渐进、从易到难,务求实效。

3 备件国产化替代措施及成果

根据备件国产化工作思路和原则,对该设备备件进行类别划分,论证国产化可行性,确定具体的备件国产化实施方案。

3.1 备件国产化类别划分。

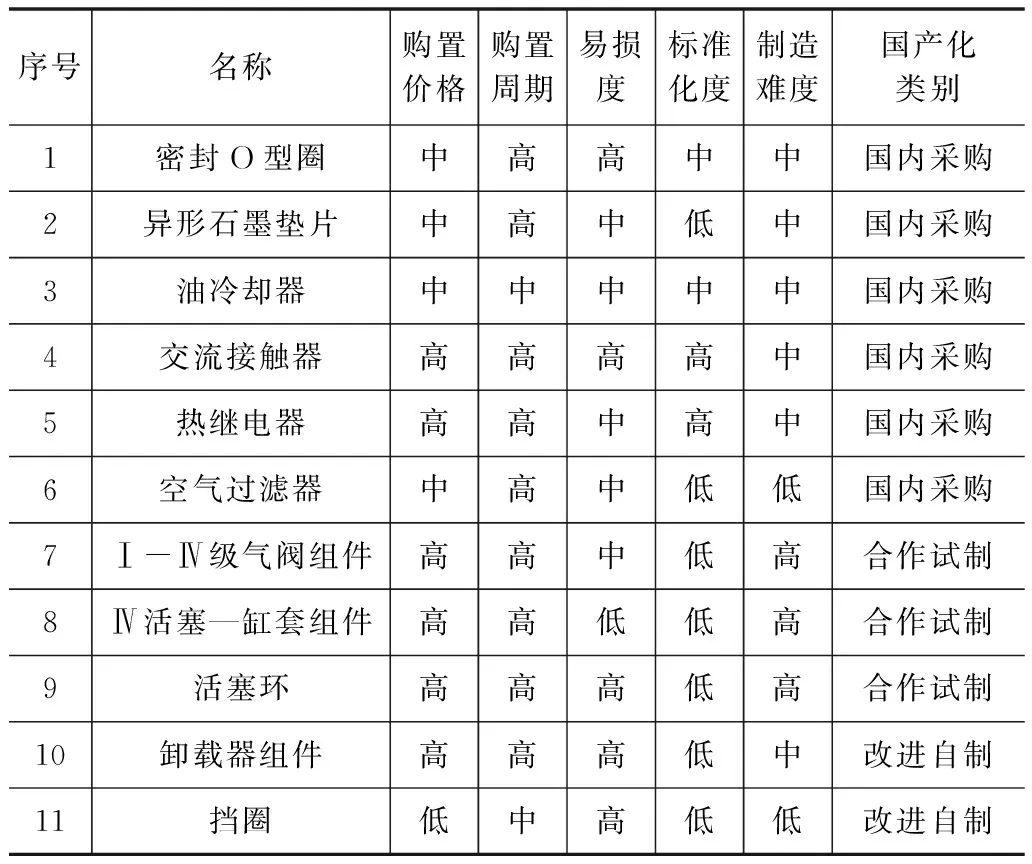

备件评价系统主要通过五种评价要素对备件进行国产化类别划分,其中采购价格、采购周期、易损度为判断国产化必要性参考;标准化度、制造难度为具体划分类别参考。最终将备件划分为3种国产化类别即:国内采购、合作试制和改进自制。

国内采购型备件主要特点是备件购置周期长、易损度高、标准化程度适中、有成熟制造技术,国内可根据使用性能找到成熟替代产品。

合作试制型备件主要特点是备件购置价格高、购置周期长、易损度低,多为非标产品,制造难度大,国内可通过专业厂商合作研发制造。

改进自制型备件主要特点是多为非标产品,易损度高、制造难度适中,可通过自身能力实现制造和性能适应性改进。

通过制作备件类别评价表(表1),对备件进行系统性分类,以便制定准确的国产化实施方案。

表1 备件类别评价表(评价等级:高、中、低)

3.2 备件国产化实施方法及流程

根据不同备件国产化类别,对应设计3种国产化实施方法,细化备件国产化流程,确保国产化成功率及效果。

(1)国内采购型备件。此类备件主要包括密封O型圈和石墨密封垫片、空气过滤器、油冷却器、交流接触器和热继电器等,以国产备件全部替换为目标,此国产化重点为明确原备件工作原理和性能,调研制造商能力并确保国产备件性能完全满足进口备件性能要求,国内采购流程,如图1所示。

图1 国内采购流程

(2)合作试制型备件。此类备件主要包括活塞—气缸组件、活塞环、气阀,此国产化重点为因备件成套进口,缺少设计资料,需要寻求国内相关技术领域科研、制造公司密切合作,通过专业技术力量确保国产化合理性和有效性。合作试制型备件国产化流程,如图2所示。

图2 合作试制流程

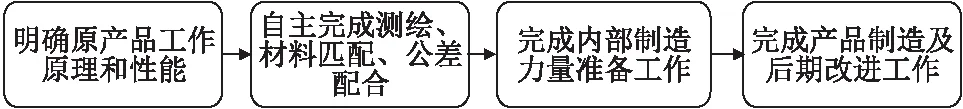

(3)改进自制型备件。此类备件主要包括卸载器、卸载器活塞组件、密封挡圈等,此国产化重点为以自主完成测绘图纸、匹配材料、核对装配公差等工作,组织公司内部加工力量,按测绘尺寸加工或根据实际使用工况进行局部改进,保证备件的互换性和装配性能,达到原备件使用寿命要求。改进自制型备件国产化流程,如图3所示。

图3 改进自制流程

3.3 部分备件国产化措施案例

3.3.1 密封O型圈国产化

(1)O型圈尺寸测绘,一般可采用游标卡尺直接测量O型圈内径和断面直径,但由于O型圈在购置和保存过程中存在卷曲和压折等问题,测量精度受到严重影响,此外由于设备经过长时间运行,部分密封环境因腐蚀而变化,为确保国产化O型圈满足实际尺寸要求,通过正向“设计途径”测量O型圈密封环槽尺寸,以确定O型圈的尺寸。根据测量结果,对照密封件设计手册中GB/T 3452.3-2005和JIS P/G 2401、AS568等国内外规格标准[3],确定30余种O型圈尺寸,通过现有规格标准确定尺寸,可避免非标O型圈生产成本以及提升采购效率。

(2)O型圈材质选择,一般需要考虑其自身回弹性、力学性能、性能稳定性、耐腐蚀等方面,同时也需要考虑其使用环境为静密封或是动密封、有无冲击载荷、工作介质、工作压力和温度等因素。根据压缩机密封O型圈多处于温度160~200 ℃之间、压力0.3~25 MPa间的环境中,需要对常用材料进行适应性能和价格比对,如表2,根据表格可知,可选用氟橡胶材料。

表2 O型圈选型

(3)O型圈测试定型,一般采用密封测试工装,通过模拟实际工况下的压力、温度、载荷冲击等因素,检测O型圈使用效果。由于该设备用O型圈使用工况较复杂且所需条件较高,为准确验证国产化备件实际性能,避免测试工装所需成本,采用实际工况下运行测试,部分国产化O型圈测试结果,如表3所示。

表3 O型圈使用效果

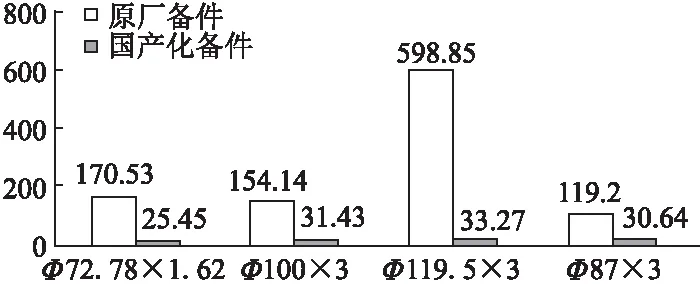

(4)国产化备件使用效果。现已完成该压缩机90%密封O型圈国产化工作,国产化备件较原厂备件使用效果有所提升,部分密封件使用效果对比参数见图4,成本对比见图5。

图4 O型圈使用效果对比(单位:台时)

图5 O型圈成本对比(单位:元)

3.3.2 四级缸套—活塞组件国产化

(1)明确产品原理和性能。缸套—活塞组件是往复压缩机中直接进行气体压缩机的部分,是工作腔的主要构成。四级缸套—活塞组件设计工作压力为35 MPa,属于高压等级,其材料选型需要满足高压承受能力。该设备活塞每分钟需要完成1000次压缩,属于重载荷压缩机,其活塞环槽尺寸、活塞环和刮油环强度都需要精细测绘加工。

(2)调研国内压缩机企业制造能力。根据该备件的国产化需求,调研国内多家具备压缩机生产制造能力企业,获得数个国产化制造方案。

(3)评审各企业方案。针对各制造企业提出的国产化备件生产成本、生产周期、材质、使用寿命等指标,进行多方比对,表4和表5为报价和技术方案。

表4 方案报价

表5 技术方案

(4)合作完成制造过程。全面提供实体缸套—活塞组件及运行工况资料供研究所测绘设计,为进一步提升技术人员对备件的认知,要求技术人员全程参与试制工作,核对国产备件与进口备件尺寸,确保试制备件性能可替代进口备件。

3.3.3 卸载器及其活塞组件国产化

(1)明确产品原理和性能。卸载器在压缩机中主要用于排放油水和卸除载荷功能,以降低压缩机生产压缩气中油水含量,使压缩机从满载快速进入空载状态,实现空载启动和停机。运行中,卸载器通过各级压力和接触卸载器活塞面积差异形成二级控制三、四级油水排放的运行模式,卸载器活塞在每个卸载周期因密封而承受一次撞击,根据每10 min卸载周期,设计寿命达到2000台时,即满足承受12000次冲击要求。

(2)自主完成测绘、材料匹配、公差配合。卸载器主体由三部分组成,即三、四级活塞腔和二级承压腔,另有2个卸载器活塞。由于卸载器主体为金属材质机加成型,自主测绘相应的外形尺寸和管路螺纹参数,材料选择硬铝(7A09)即可满足。卸载器活塞作为主要国产化备件,外形尺寸基于原有尺寸结合使用中出现的故障及后期二次修复的要求,利用PTC力学分析软件进行仿真分析,优化卸载器活塞端头圆角过渡及长度,减少应力集中并减少活塞运动距离,降低运动末速度,减小撞击强度。根据卸载器活塞工作环境属于高压差、强冲击和摩擦环境,选用PEEK(聚醚醚酮)材料[4]。

(3)完成内部制造力量准备工作。根据卸载器的各项技术要求,编制卸载器加工工艺流程,协调专业机加部门的工艺人员,核对加工图纸,完善加工工艺步骤,确定最终加工方案,申请机械加工及质量检测。

(4)完成产品制造及后期改进工作。卸载器加工及质量检测完成后,将各部件进行装配,并将卸载器安装到压缩机上,对装配尺寸偏差进行设计修正;检查运行100~500台时后卸载器密封孔和卸载器活塞密封面形变量、受力均匀情况进行检查,并采取相应的方法进行改进。

4 进口设备备件国产化成果及工作展望

4.1 备件国产化实施进展,见表6

表6 国产化项目进展

4.2 备件国产化经济效益

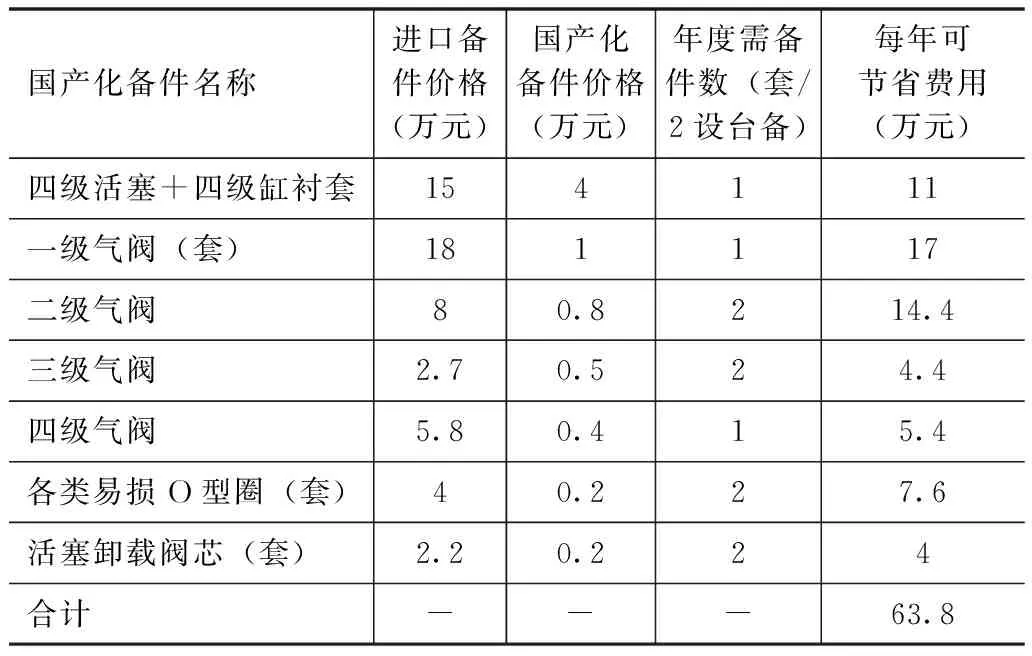

4TH565W100型压缩机通过建立备件国产化流程,已实现进口设备整体零部件80%国产化,通过国产化备件与进口备件费用对比可知每年可节约备件费用63.8万元,如表7所示。

表7 国产化备件价格与节省成本

4.3 备件国产化工作展望

(1)建立完备的备件信息库

结合ERP系统运行模式,将国产化备件分为不同类型,对国产化备件使用性能、采购价格、采购周期、备件库存、消耗率等数据进行完备统计,通过获取必要的采购信息,合理设定备件采购量及库存量,控制库存维持在满足运行标准,减少不必要的成本占用。实时监控各国产化备件的使用效果,对性能不稳定等情况进行深入分析,及时调整设计参数,满足实际使用需求。

(2)强化备件国产化能力

面对包括各级冷却器在内的设备主要零部件老化,需要进一步提升大型零部件的国产化能力,加强技术人员专业知识学习,并联合专业厂家对零部件进行测绘及再设计工作,确保设备大型备件满足使用,补全现有备件国产化工作短板。

5 结语

备件国产化工作作为一项重要的降本增效措施已在公司多台进口设备中应用,既满足了设备运行所需备件储备,也节省了大量经费,同时促进技术人员从管理型向技术—管理型人才发展,为设备运行维护管理提高重要保障。国产化工作涉及专业广,具有一定风险,需要进一步提升技术积累与认识,从而推动国产化工作平稳发展。