模板台车在桥梁现浇混凝土防撞护栏施工中的应用研究

2021-12-16杨淼

杨 淼

(福建省华荣建设集团有限公司 福建福州 350112)

0 引言

传统桥梁现浇混凝土防撞护栏施工,因劳动强度大、模板拼缝质量差、安全风险高等因素,造成施工进度缓慢,成品质量较差。本文以施工项目为依托,从模板台车的结构受力分析、模板吊装、安装拆卸等方面剖析模板台车在防撞护栏施工中的作用,指出,其在实现机械化、自动化、专业化的基础上,保证了防撞护栏的的施工质量、降低了成本,值得在桥梁防撞护栏施工中推广。

1 工程概况

永泰县城区二环路古岸桥至马洋桥段道路工程总长度3058 m(其中:黄厝大桥长337 m,城峰隧道长884 m,道路长1869 m),黄厝大桥采用(4×30 m+4×30 m+4×30 m)预制预应力混凝土箱梁,桥台采用柱式,桥墩采用桩柱式、桩基础为冲孔灌注,全桥长367.0 m。城峰隧道位于永泰县樟城镇里岛村及城峰镇龙峰村,右线隧道长884 m,左线隧道长867 m;隧道左右洞内轮廓设计为三心圆拱形式。隧道结构安全等级为一级;隧道结构使用年限为100年;抗震设防烈度为6度。

2 工艺原理及创新改进

施工现场选用的桥梁防撞护栏台车,由行走驱动系统、提升系统、转向系统、电气系统、底架、立柱、前后臂、配重箱和液压支腿组成,与传统模板台车相比,较采取了以下创新改进:

(1)台车底盘采用前后桥焊接而成,轮胎全部采用 28×9-15 实心橡胶轮胎。在前轮安装全液压转向装置,后轮安装行走驱动装置和差速器,可自动进行大角度转弯、掉头,增加了灵活性,实现全方位操作。

(2)旋转系统采用电机直接式摆线针轮减速机链驱动。为了实现双轮驱动,可以安装结合子,当需要转向时,可操作结合子分离,变为单轮驱动,有利于在桥梁桥面铺装完成后较快速的移动,实现模板吊运行走,消除施工中模板转运的弊端,加快了施工进度[1]。

(3)操作平台安装在主体车架的外侧。在车架的顶部设有滚动座导轨,滚动座导轨上安装有可沿导轨移动的滚动座,吊挂装置安装在滚动座的底端。现场施工可利用吊挂装置进行起吊,并且沿滚动座导轨将吊挂装置移动至所需的位置,方便操作人员站立在操作平台上安装或拆卸防撞护栏模板。

(4)增加液压式支腿设计,解决了轮胎支撑受压不均匀而导致变形和台车稳定性较差等问题。

(5)施工吊篮上配备了操作机械,实现了作业者自行操纵。此外,在起重臂框架上设置一个防坠器,充分保障了施工者的安全,加快了施工进程,降低劳动强度,提升了工作效率。

3 施工工艺流程及操作要点

3.1 施工工艺流程(图1)

图1 施工工艺流程图

3.2 操作要点

3.2.1 防撞护栏台车设计

底架由和的连接槽钢组成,长6 m、宽2 m。立柱高4 m,由两个对拼槽钢组成,槽钢屈服强度、抗拉强度、截面尺寸、厚度等应符合国家规范要求。槽钢焊缝应满焊,不得有裂纹、气孔、夹渣等质量问题,焊缝检测应符合规范要求应符合质量要求。前后臂由I32的工字钢组成,前臂长4.835 m,后臂长2.465 m。其余的连接槽钢,均由双拼槽钢组成。

设计配重方案:前臂端点配重2 t,后臂配重箱处配重3 t,根据配重方案计算各构件受力情况以及支架的整体稳定性。验算由上至下依次进行,主要验算前臂、后臂、立柱及连接杆件。

3.2.1.1 前臂验算

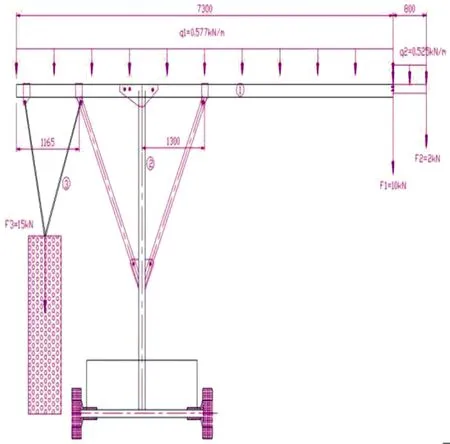

人、小型机具等荷载按400 kg计算,即每根前臂末端承受荷载为2 kN,施工吊篮加装工字钢为I25b,人、小型机具荷载等效为前臂大梁末端荷载2.42 kN,台车安全验算结构图如图2所示。

(1)抗弯强度验算

前臂最大弯矩为:Mmax=FL+1/2QL2=47.51 kN·m

前臂截面强度:σ=Mmax/W=65.38 N/mm2

选取Q235 32b工字钢截面,[σ]/σ=3.29>1.6,抗弯强度满足要求。

式中:Mmax——最大弯矩;

F——集中荷载作用力;

L——荷载作用长度;

q——均布荷载系数;

σ——截面强度;

W——抗弯截面系数;

[σ]——容许弯拉应力,安全系数取 1.6。

图2 台车安全验算结构图

(2)抗剪强度验算

前臂最大剪力为:Fmax=F+QL=14.04 kN

前臂最大抗剪强度:τ=VS/Itw=4.47 N/mm2

选取Q235 32b工字钢截面,[τ]/τ=27.96>1.6,抗剪强度满足要求。

式中:Fmax——最大剪力;

τ——抗剪强度;

S——静矩;

I——惯性矩;

tw——横截面在中性轴的宽度;

[τ]——容许剪切应力,安全系数取 1.6。

(3)挠度变形验算

前臂最大挠度为:f=FL3/3EI+QL4/8EI=7.85 mm

f/[f]<1/400,故前臂挠度变形满足要求。

式中:f——挠度变形;

[f]——容许变形;

E——弹性模量;

L——荷载作用长度;

I——惯性矩;

q——均布荷载系数;

由上述计算可知,防撞护栏台车前臂满足验算要求。

3.2.1.2 后臂验算

后臂配重为3 t,在最不利情况下,简化配重全部加载在后臂末端,没根后臂末端受力为 5 kN。

(1)抗弯强度验算

后臂最大弯矩为:Mmax=FL+1/2QL2=17.87 kN·m

后臂截面强度:σ=Mmax/W=2.46 N/mm2

[σ]/σ=87.43>1.6,抗弯强度满足要求。

(2)抗剪强度验算

后臂最大剪力为:Fmax=F+QL=15.67 kN

后臂最大切应力为:τ=VS/Itw=4.99 N/mm2

[τ]/τ=25.05>1.6,抗剪强度满足要求。

(3)挠度变形验算

后臂最大挠度为:f=FL3/3EI+QL4/8EI=0.35 mm

f/[f]<1/400,故后臂挠度变形满足要求。

由上述计算可知,防撞护栏台车后臂满足验算要求。

3.2.1.3 立柱验算

立柱验算在最不利情况下,考虑前、后臂荷载全部在立柱上集中加载。

按照压杆稳定进行验算,查表取稳定系数0.925,立柱最大轴力Nmax=31.21 kN,立柱截面积A=54.913×2=109.826 cm2,故有N/φAf=0.014<1.0,因此,立柱稳定性满足要求。

3.2.2 施工准备

本工程防撞护栏尺寸为高110 cm、底座宽度为50.3 cm、上部宽度为20 cm。施工前,对梁板混凝土结合面进行冲洗及梁板预埋钢筋进行调直处理。 根据线路设计线,进行防撞护栏施工放样,直线段或曲线半径较大的段落按照5 m一个控制点,曲线半径较小的段落按照2.5 m一个控制点。为确保防撞护栏线形直线直顺、曲线圆滑,加工制作长度为2.5 m、5 m的小尺寸防撞护栏模板,并制作1.0 m模板作为线形调整模板。安装模板时,主要通过台车拉杆进行加固,待混凝土浇筑完成后,再将台车移动至模板处,通过倒链及起吊系统拆除拉杆和模板。

3.2.3 钢筋加工及安装

防撞护栏使用钢筋根据设计要求加工,加工时严格控制钢筋加工精度,确保安装后,混凝土保护层厚度符合要求。钢筋绑扎应满足以下要求:①防撞护栏钢筋的绑扎要满足搭接长度;②如果预埋钢筋缺失,则应进行植筋处理,凿除部分混凝土,并与防撞护栏横向钢筋进行焊接;③做好预埋件的自检工作,如有遗漏应立即增补。

3.2.4 模板吊运及安装

(1)本工程利用模板台车的机动性实现模板吊运及安装,安装时用78起重葫芦,将模板运送至指定位置,固定模板时应符合起吊要求。

(2)通过模板台车上的起重设备,可将护栏模板进行上下提升,再通过设备中的倒链装置,可以实现模板的左右移动,使模板可以实现上下前后左右六个方向的调整,安装位置符合要求后,再进行紧固。模板安装时首先弹出两侧模板边线,再安装模板,模板安装完成后,要对模板的外观质量、拼缝质量、垂直度、平整度、轴线标高等进行复核,确保模板安装的整体质量,发现问题及时进行调整,避免出现漏浆和错台现象,影响混凝土结构的观感质量。

(3)在防撞护栏伸缩缝位置,采用“两钢板+泡沫板”的方式,进行防撞护栏伸缩缝施工,确保伸缩缝缝线齐整,模板拆卸方便。泡沫板的厚度根据伸缩缝宽度及钢板厚度确定。

3.2.5 混凝土浇筑及模板拆卸

模板安装完成并验收合格后,进行混凝土浇筑,浇筑完成后,及时覆盖养生。混凝土的强度达到2.5 MPa后方可开始拆卸模板,拆卸模板应避免造成混凝土结构的破坏。拆卸时,先松开紧固装置,由起重葫芦缓慢吊起,起吊过程中应尽量不碰撞防撞护栏,确保外观质量,在拆卸伸缩缝模板时,应先进行松动处理,严禁直接通过起重葫芦吊起拆卸,防止起重超限,确保安全[2]。

4 注意事项

(1)台车在投入使用应对整车进行安全检查,检查驱动系统、提升系统、转向系统的工作情况;底架、立柱、前后臂、配重箱和液压支腿等紧固件是否松动,并作相应紧固,且对关键部位进行清理、润滑[3]。检查电气系统是否符合要求,并留存维修保养记录。

(2)若台车停车,可关闭油泵,以延长使用寿命,液压油每半年更换一次。

(3)操作人员进入吊篮应立即系好安全带,模板台车在行走过程中,吊篮内严禁站人。

(4)施工过程中如遇紧急情况,应立即拉手刹并关闭电源。

5 结论

桥梁现浇混凝土防撞护栏采用模板台车施工,在永泰县城区二环路古岸桥至马洋桥段道路工程中,得到了成功应用。该防撞护栏模板台车集模板吊装和安拆施工作业一体化,结构性能简单、施工操作方便迅捷,在保证安全性能的前提下,降低了成本。防撞护栏施工在实现了机械化、自动化、专业化的基础上,施工全过程处于安全、稳定、快速、优质的可控状态,工程质量合格率100%,日进度最高可达60 m,缩短了每一个循环的施工作业时间,保证了整个施工过程的质量,减少了施工中的机械油耗和废烟、垃圾等排放量,降低了空气中的粉尘污染,保护了环境,环保效益、经济效益良好。通过严格的过程控制,每一道工序均能按照标准化完成,提升了工程施工的质量,社会效益显著。