PVA纤维类型对应变硬化地聚合物基复合材料力学性能的影响

2021-12-15朱弘康徐树英潘莉莎

朱弘康,林 常,蔡 舒,徐树英,潘莉莎

(1.海南大学化学工程与技术学院,海口 570228;2.天津大学材料科学与工程学院,天津 300072)

0 引 言

地聚合物的制备过程无需高温煅烧且无CO2排放,是一种新型低碳环保的无机胶凝材料,可取代传统水泥应用于土建工程领域[1-4]。然而,地聚合物和传统水泥均属于脆性材料,存在易开裂和拉伸性能差的问题。通过纤维的增强增韧作用,可以有效控制裂缝生长,提高脆性材料的韧性[5-6]。近年来国内外学者[7-10]开始利用体积掺量约为2%的短纤维作为增强相,制备在直接拉伸条件下呈现应变硬化和多缝开裂特征的应变硬化地聚合物基复合材料(strain-hardening geopolymer composites, SHGC)。

目前关于SHGC制备的研究[11-14]大多沿用应变硬化水泥基复合材料(strain-hardening cementitious composites, SHCC)的设计方法,使用了一种特地为SHCC设计而表面涂油的聚乙烯醇(polyvinyl alcohol, PVA)纤维。这种纤维由Li等[15-16]设计,日本Kuraray公司生产,代号为REC。PVA纤维具有表面亲水性,与水泥具有过强的结合作用,容易导致纤维在拔出过程中过早出现断裂,不利于得到高延性的SHCC。于是,Li等[15-16]对PVA纤维进行了涂油处理,以降低PVA纤维与传统水泥基体间化学结合作用,从而得到高延性的SHCC。目前制备SHCC和SHGC通常使用这种PVA纤维。但其价格高昂,不利于SHCC和SHGC在土建工程中广泛应用,因此迫切需要开展利用国产PVA纤维制备高韧SHGC的相关研究。

然而,国产PVA纤维一般没有进行表面涂油处理,所制得的水泥基复合材料延展性较低,极限拉伸应变值往往不到0.5%,所以一般认为无表面涂油的PVA纤维不适用于制备高延性SHCC[15-16]。但这是针对单一传统水泥基体而言的。目前已有少数研究[17-18]显示无表面涂油PVA纤维在多元水泥基体亦可呈现出较高的增韧作用。Zhang等[17]研究发现通过掺和粉煤灰和橡胶屑调节水泥基体,利用无表面涂油低强PVA纤维可制得高延性SHCC。本课题组的研究[18]表明主要通过高掺粉煤灰和调节配合比,可实现利用无表面涂油PVA纤维制得高延性SHCC。但由于SHCC一般不含粗骨料,即使掺粉煤灰后,传统水泥用量依然较高,而传统水泥生产过程能耗高,CO2排放量大。因此,利用地聚合物完全取代传统水泥制备SHGC,可进一步降低制备的环境成本[19-20]。

地聚合物是一种复杂无机胶凝体系,与传统水泥具有不同的微观化学结构,与PVA纤维可能存在不同的结合作用,至今鲜有文献报道利用无表面涂油PVA纤维制备高延性SHGC。本研究尝试通过调节矿渣-粉煤灰地聚合物基体配合比,制备无表面涂油PVA纤维高延性SHGC。通过直接拉伸试验,研究3种国产无表面涂油PVA纤维在不同矿渣-粉煤灰地聚合物基体中的增韧作用,可为无表面涂油PVA纤维增强高延性SHGC的制备提供依据。

1 实 验

1.1 原 料

矿渣指粒化高炉矿渣微粉,由海南蓝岛环保产业股份有限公司提供,密度为2.89 g/cm3;粉煤灰源于河北省石家庄华能电厂,密度为2.25 g/cm3。通过扫描电子显微镜(SEM)观察矿渣和粉煤灰的微观形貌,如图1所示,粉煤灰颗粒大多呈球状,因此具有较好的填充效应,矿渣颗粒为无规则形貌。通过X射线荧光光谱法(XRF)分析矿渣和粉煤灰的化学组成,结果如表1所示。水玻璃由山东省临沂市绿森化工有限公司提供,其固含量为34%(质量分数,下同),模数为3.3。固体片状氢氧化钠由滨化集团股份有限责任公司提供,其纯度为98.5%(质量分数)。涉及4种PVA纤维分别为:日本Kuraray公司生产,编号为REC40;安徽皖维高新材料股份有限公司生产2种,编号分别为WW40和WW17;常州市天怡工程纤维有限公司生产,编号为TY15。其中只有REC40纤维表面经过涂油处理,其余3种国产纤维表面均无涂油处理。这4种PVA纤维的尺寸和物理性质见表2。

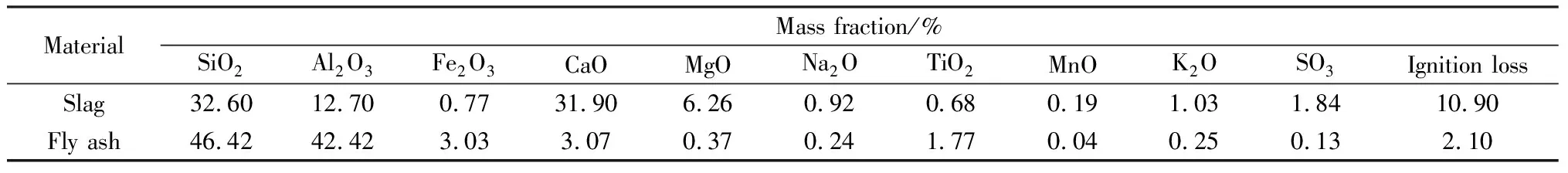

表1 矿渣和粉煤灰的主要化学组成Table 1 Main composition of slag and fly ash

图1 粉煤灰和矿渣SEM照片Fig.1 SEM images of fly ash and slag

表2 不同PVA纤维的尺寸和物理性质Table 2 Dimensions and physical properties of different PVA fibers

1.2 制备试件

按照表3配合比制备2种不同的碱溶液。将定量水玻璃原液、氢氧化钠、自来水置入塑料烧杯中,搅拌均匀,静置24 h,得到碱溶液。碱溶液命名如下:“A碱溶液固含量-碱溶液模数”,例如A29-1代表固含量为29%、模数为1的碱溶液,固含量指水玻璃原液中的硅酸钠和加入氢氧化钠固体的质量总和与碱溶液质量之比,模数指碱溶液中SiO2与Na2O的摩尔比。

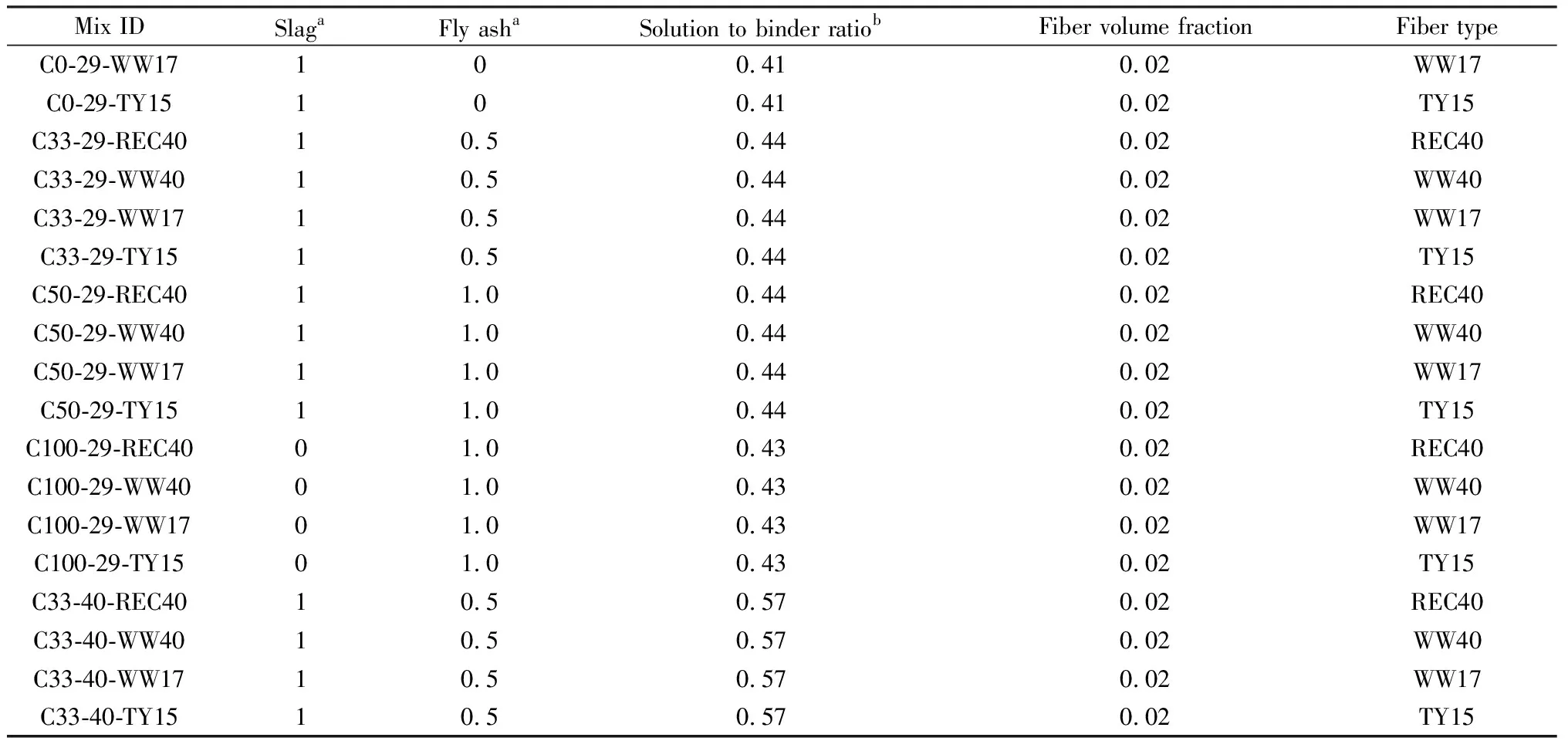

按照表4配合比制备抗压和直接拉伸试件。先将矿渣、粉煤灰放入搅拌锅中,用(ISO-679)JJ-5型水泥胶砂搅拌机干搅拌1~2 min,接着加入碱溶液继续搅拌2~3 min,然后缓慢加入纤维,在1~2 min内加完纤维,最后搅拌2~3 min得到复合材料拌合物。将拌合物灌注入模具中,由于拌合物具有较高的流动性,经过轻微的人工震动,试件表面即可流平,室温放置24 h后拆模,室温养护至7 d,进行相应测试。纯基体试件制作过程不涉及纤维,在加入碱溶液搅拌2~3 min后,即可筑件。试件编号规则如下:地聚合物基体和复合材料分别命名为“M粉煤灰掺量-碱溶液固含量”和“C粉煤灰掺量-碱溶液固含量-纤维代号”,例如C33-29-REC40代表粉煤灰掺量为33%(质量分数,下同),碱溶液固含量为29%,以REC40纤维增强所制得的复合材料。

表3 碱溶液配合比Table 3 Mix proportion of alkaline solution

表4 试件配合比Table 4 Mix proportion of specimens

续表

1.3 净浆坍落流动度测试

图2 流动度测试模具Fig.2 Mould for flowability test

净浆坍落流动度测试方法如下:将如图2所示模具置于水平放置的光滑塑料平板上,将净浆灌注入模具中,刮平,垂直提起模具,净浆自由展开。扩展停止后,沿着垂直正交的两个方向测量净浆展开直径,取平均值即坍落流动扩展值。

1.4 抗压和直接拉伸测试

抗压试件为边长50 mm立方体。抗压测试前,称量试件质量,即可计算其密度。采用YAW-2000B型号的压力试验机进行抗压强度测试,加载速率为1.5 kN/s,测试结果为3个试件的平均值。

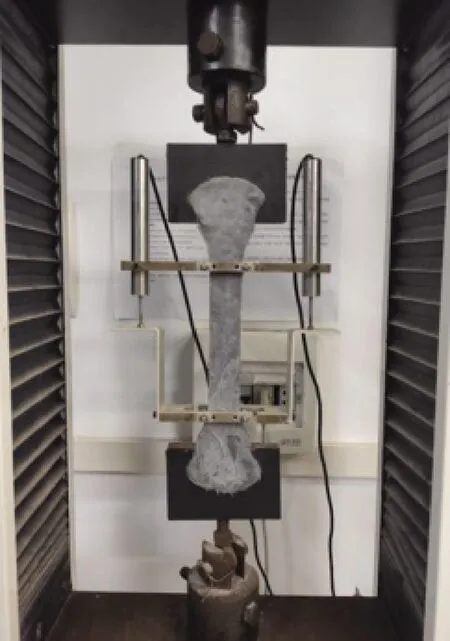

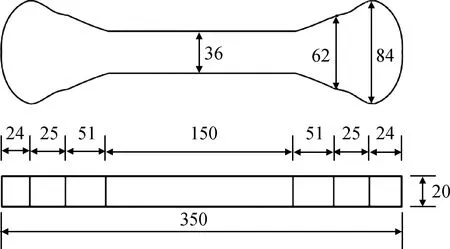

直接拉伸测试装置如图3所示,在WDW-100T微机控制电子万能试验机上进行。测试过程使用位移控制,加载速率为0.1 mm/min。直接拉伸试件为狗骨形,测量段横截面为36 mm×20 mm的矩形,标距为150 mm。直接拉伸试件尺寸见图4。测试完后,参照文献[21]的方法测量试件的裂缝数目、裂缝间距和裂缝宽度。

图3 直接拉伸测试装置Fig.3 Setup for direct tensile test

图4 拉伸试件尺寸(单位:mm)Fig.4 Dimension of specimen for direct tension (unit: mm)

2 结果与讨论

2.1 基体新拌合物的流动性

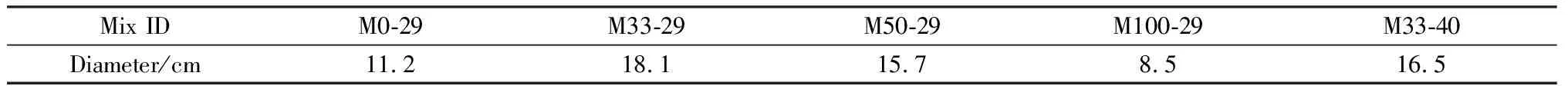

基体新拌合物的流动性对纤维的均匀分散乃至其增强增韧作用具有重要影响。用坍落流动度衡量净浆的流动性,净浆坍落流动扩展值如表5所示。由表5可见,掺一定量粉煤灰的矿渣-粉煤灰净浆具有较高的流动性。粉煤灰颗粒具有球状形貌,合适掺量条件下,有利于提高新拌合物的流动性。纯矿渣净浆和纯粉煤灰净浆的流动性均较低,首先是因为水灰比较低,其次是可能与颗粒级配相关。矿渣-粉煤灰地聚合物浆体的流变性变化规律和机理目前尚不完全清楚,后续将进一步开展相关研究。另外,新拌合物的流动性还与碱溶液的浓度相关,由于高浓度硅酸钠溶液自身黏度较高,所以使用高浓度硅酸钠溶液作为碱激发剂时,即使水灰比较高时,新拌合物的流动性仍较低。

表5 净浆坍落流动扩展值Table 5 Spread value in slump flow test for pastes

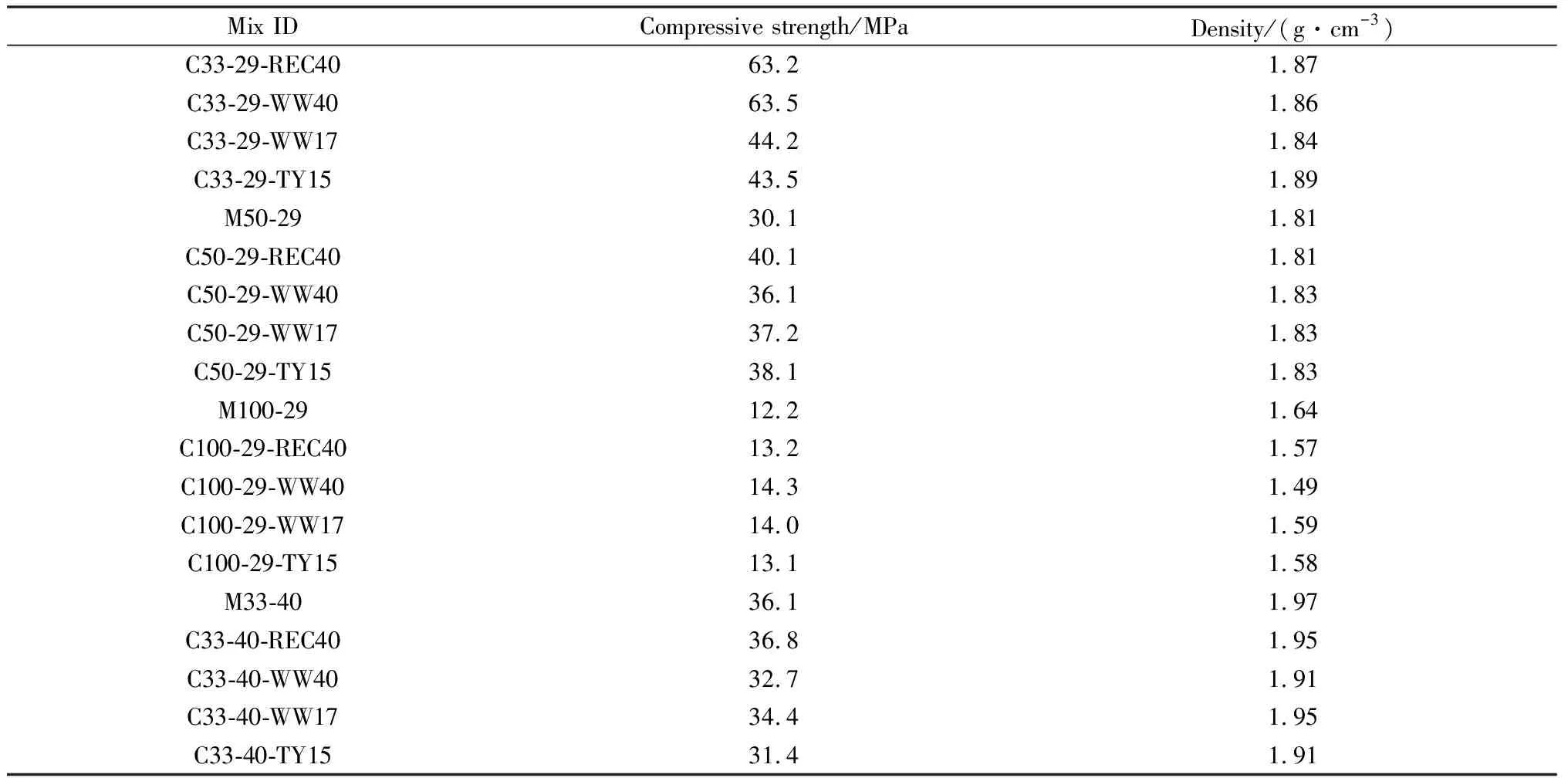

2.2 基体材料的抗压强度和密度

基体强度高低是决定纤维增强复合材料能否出现应变硬化特征的一个重要因素,基体材料的抗压强度和密度如表6所示。由表6可见,经过7 d室温养护,纯矿渣地聚合物的抗压强度最高,达80.7 MPa,粉煤灰掺量为33%和50%的地聚合物次之,分别为45.8 MPa和30.1 MPa,纯粉煤灰地聚合物的最低,仅12.2 MPa。地聚合物基体的抗压强度随粉煤灰掺量增加而下降,变化范围为12~81 MPa,说明通过调节粉煤灰掺量,可实现对基体强度的控制。含矿渣地聚合物基体和复合材料的抗压强度均高于30 MPa,而纯粉煤灰地聚合物基体和复合材料的抗压强度较低,为12~15 MPa。

由表6还可以看出,在纯矿渣地聚合物中,4种纤维均无增强作用,纤维的加入反而导致抗压强度降低。由坍落流动度测试可知,该配合比新拌合物具有较低的流动性,试验中观察到该配合比拌合物在搅拌过程中,纤维容易结团,可能因此产生较多空隙缺陷,从而导致抗压强度下降。在粉煤灰掺量为33%时:加入REC40或WW40纤维后,抗压强度明显提高,主要因为该配合比新拌合物的流动度较高,有利于REC40纤维或WW40纤维均匀分散;而加入WW17和TY15纤维,抗压强度基本上不变,主要因为这两种纤维的纵横比过高,不易分散。粉煤灰掺量增至50%或纯粉煤灰的情况,复合材料的抗压强度均高于单纯基体,说明4种纤维皆起一定的增强作用。

对比不同浓度碱溶液的激发效果可知,以固含量为40%碱溶液为激发剂时,材料的抗压强度反而低于固含量为29%碱溶液的情况。主要是因为高浓度硅酸钠溶液自身黏度过高,需要较高的水灰比才能保证新拌合物达到特定的工作性,而水灰比增高导致材料强度降低。试验发现在相同水灰比条件下,即水灰比为4.4时,使用固含量为40%的碱溶液所得新拌合物的工作性极差,难以成型。

另外,表6还列出了基体材料的密度,矿渣和粉煤灰的相对密度分别为2.89和2.17,普通水泥的相对密度约为3.15,即粉煤灰的密度远小于水泥。因而,材料密度随着粉煤灰掺量的增多而降低,高掺粉煤灰复合材料的密度小于1.85 g/cm3,具有轻质特性。

表6 基体材料的抗压强度与密度Table 6 Compressive strength and density of matrices

续表

2.3 直接拉伸试验分析

通过直接拉伸试验测得不同PVA纤维增强地聚合物的拉伸应力-应变曲线,结果如图5所示。相应的初裂强度、极限拉伸强度、极限拉伸应变、裂缝宽度、裂缝间距、裂缝数目等数值如表7所示。

图5 复合材料的直接拉伸应力-应变曲线Fig.5 Direct tensile stress-strain curves of composites

表7 复合材料的直接拉伸性能Table 7 Direct tensile properties of composites

由图5和表7可见,随着粉煤灰掺量的增加,复合材料的拉伸强度呈现下降趋势,初裂强度和极限拉伸强度分别在0.71~3.79 MPa和0.89~4.72 MPa。极限应变值可以衡量纤维的增韧作用。由表7中的极限应变值可见,REC40纤维的增韧作用普遍比无表面涂油PVA纤维高,主要因为REC40纤维的表面涂油处理有效抑制了PVA纤维的过早断裂,并且试验也观察到REC40纤维比较容易分散而不易结团,很可能其表面油层疏水性降低了PVA纤维自身表面之间的氢键作用,有利于纤维均匀分散。试验结果还显示,在不同地聚合物基体中,无表面涂油的PVA纤维体现出了不同程度的增韧作用,说明可以通过调节地聚合物基体的配合比,提高无表面涂油PVA纤维的增韧作用,从而提高其相应复合材料的延展性。

由图5可见,在纯矿渣的情况中,REC40纤维增强地聚合物呈现稳定的应变硬化过程,极限应变值达到3.94%。WW40纤维增强地聚合物也表现出明显的应变硬化特征,但其极限应变值明显小于REC40纤维增强地聚合物,仅为0.81%。而其余2种PVA纤维增强地聚合物仅有微弱的应变硬化过程。主要是因为这两种纤维直径过细,纵横比过高,不容易分散,在制作试件时已观察到明显的纤维结团现象,因而纤维未能充分发挥其增韧作用。然而,在掺33%粉煤灰的配合比中,无表面涂油WW40纤维增强地聚合物也呈现出了明显的应变硬化现象,其极限应变值达到1.44%,与表面涂油的REC40纤维增强地聚合物的1.57%相当。另外,TY15纤维增强地聚合物也呈现出了较活跃的应变硬化特征,极限应变值达到0.90%。

当粉煤灰掺量高达50%时,REC40、WW40和WW17纤维均有较明显的增韧作用,对应的复合材料呈现稳定的应变硬化特征,相应的极限应变值分别为1.82%、0.76%和0.70%。当仅以纯粉煤灰为固体原料时,4种PVA纤维的增韧作用均能使复合材料呈现稳定的应变硬化特征,所对应的极限应变值在0.85%~2.52%。

对上述直接拉伸数据分析可见,大部分无表面涂油PVA纤维在含粉煤灰地聚合物中的增韧作用高于在纯矿渣地聚合物中的情况,尤其是在纯粉煤灰地聚合物基体中,无表面涂油PVA纤维呈现明显较高的增强增韧作用。一方面是因为含粉煤灰地聚合物基体强度较低。脆性基体复合材料呈现应变硬化特征的主要条件之一为纤维的总体桥联作用应大于基体拉伸强度。因此,强度较低的基体有利于制备高延性SHGC。另一方面由于,无表面涂油PVA纤维表面具有较强的亲水性,容易吸附碱水溶液,加上矿渣在碱性环境中活性较高,可能与PVA纤维形成过强的界面结合作用,导致纤维在拔出过程中过早出现断裂,从而不利于制得高延性SHGC。然而,常温条件下,粉煤灰地聚合物反应活性较低,因此掺入粉煤灰有利于降低PVA纤维与基体间结合作用,防止纤维过早出现断裂,可以得到高延性SHGC。

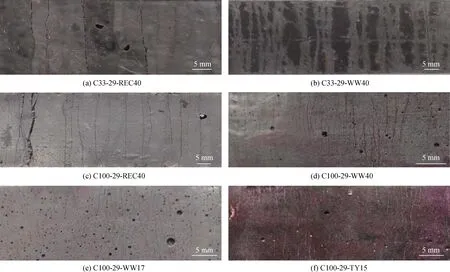

伴随着应变硬化过程,SHGC试件呈现多缝开裂现象,照片如图6所示。加载裂缝宽度决定加载状态下SHGC的传输性能,是影响SHGC耐久性的关键参数。从表7中可以看出,所有复合材料的平均加载裂缝宽度均小于300 μm,大部分在30~200 μm。高掺粉煤灰SHGC的平均加载裂缝宽度一般比较小。无表面涂油PVA纤维WW40在M33-29基体中呈现较强的增韧效果,所对应SHGC试件出现明显的多缝开裂特征,如图6(b)所示,平均加载裂缝宽度为72 μm。在纯粉煤灰体系中,4种纤维地聚合物均呈现明显的多缝开裂和应变硬化特征,且平均加载裂缝宽度相对较小,其中3种表面无涂油PVA纤维SHGC的平均加载裂缝宽度均不超过20 μm。

图6 多缝开裂试件照片Fig.6 Photos of specimens with multiple cracks

3 结 论

(1)通过调节粉煤灰掺量,实现了对地聚合物抗压强度的控制,得到了不同强度的SHGC基体材料。室温养护7 d后,纯矿渣地聚合物的抗压强度达80.7 MPa,粉煤灰掺量为33%和50%的地聚合物抗压强度分别为45.8 MPa和30.1 MPa,纯粉煤灰地聚合物的抗压强度较低,仅为12.2 MPa。

(2)以硅酸钠溶液、氢氧化钠和水所配制的碱溶液为激发剂,以粉煤灰和矿渣为粉体原料,加以体积掺量为2%的PVA纤维复合,常温养护条件下制得了SHGC。在不同地聚合物基体中,4种PVA纤维表现出不同程度的增韧作用,其中进口表面涂油处理PVA纤维REC40普遍具有较高的增韧效果。

(3)通过调节基体配合比,可以提高国产无表面涂油PVA纤维的增韧效果。在粉煤灰掺量为33%,以模数为1、固含量为29%的硅酸钠溶液为激发剂的基体中,国产无表面涂油PVA纤维WW40的增韧效果与进口表面涂油处理PVA纤维REC40接近,所制得SHGC呈现显著的多缝开裂和应变硬化特征,直接拉伸极限应变值达1.44%。

(4)粉煤灰掺量对SHGC的裂缝宽度有明显影响。高掺粉煤灰SHGC的平均加载裂缝宽度较小。3种无表面涂油PVA纤维增强纯粉煤灰SHGC的平均加载裂缝宽度均不超过20 μm。