耐高温高盐聚合物桥塞体系研究与性能评价

2021-12-15伍亚军王翔郭继香李亮陈金梅何龙张世岭

伍亚军,王翔,郭继香,李亮,陈金梅,何龙,张世岭

(1.中国石油化工股份有限公司 西北油田分公司工程技术研究院,新疆 乌鲁木齐 834000;2.中国石油化工集团公司 碳酸盐岩缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 834000;3.中国石油大学(北京) 非常规油气科学技术研究院,北京 102249)

随着油气勘探开发的深入,长期的开采使得地层原始压力系统严重失效,压裂、修井、固井等工程技术过程导致的井漏问题突出[1-3],不仅影响施工,更会损害油气层,严重制约井下安全,每年给油气工业造成数十亿美元的损失。长期以来,针对不同条件下钻井液漏失难题,国内外研究人员根据对堵漏剂性能的需求总结出多种类型堵漏材料,如聚合物凝胶、体膨树脂、复合/智能堵漏材料等[4-11],其中聚合物凝胶作为价格低廉的堵漏材料应用广泛,但常规凝胶耐受性能差,无法满足塔河油田漏失层高温高压高矿化度要求,因此研制出一种耐高温高盐且承压能力强的聚合物桥塞体系。

1 实验部分

1.1 材料与仪器

FA2004C型电子天平;DHG型电热鼓风干燥箱;JJ-1型数显电动搅拌器;FD-1-50真空冷冻干燥器;HAAKE Mars Ⅲ型流变仪;Quanta 200F型冷场环境扫描电镜;P110S型突破压力评价装置,实验室自主研发。

1.2 实验方法

1.2.1 聚合物桥塞体系配制 取一定体积的24×104mg/L塔河模拟地层水作为分散介质,按比例先后加入丙烯酰胺单体和接枝改性聚丙烯酰胺,搅拌至完全溶解后缓慢加入适量稀释好的引发剂V-50,混合均匀;随后边搅拌边加入一定比例的交联剂聚乙烯亚胺PEI和复配增强剂纳米SiO2,待分散均匀后,形成均一稳定的聚合物桥塞预溶液,将其静置在恒温140 ℃下的电热鼓风干燥烘箱中成胶。

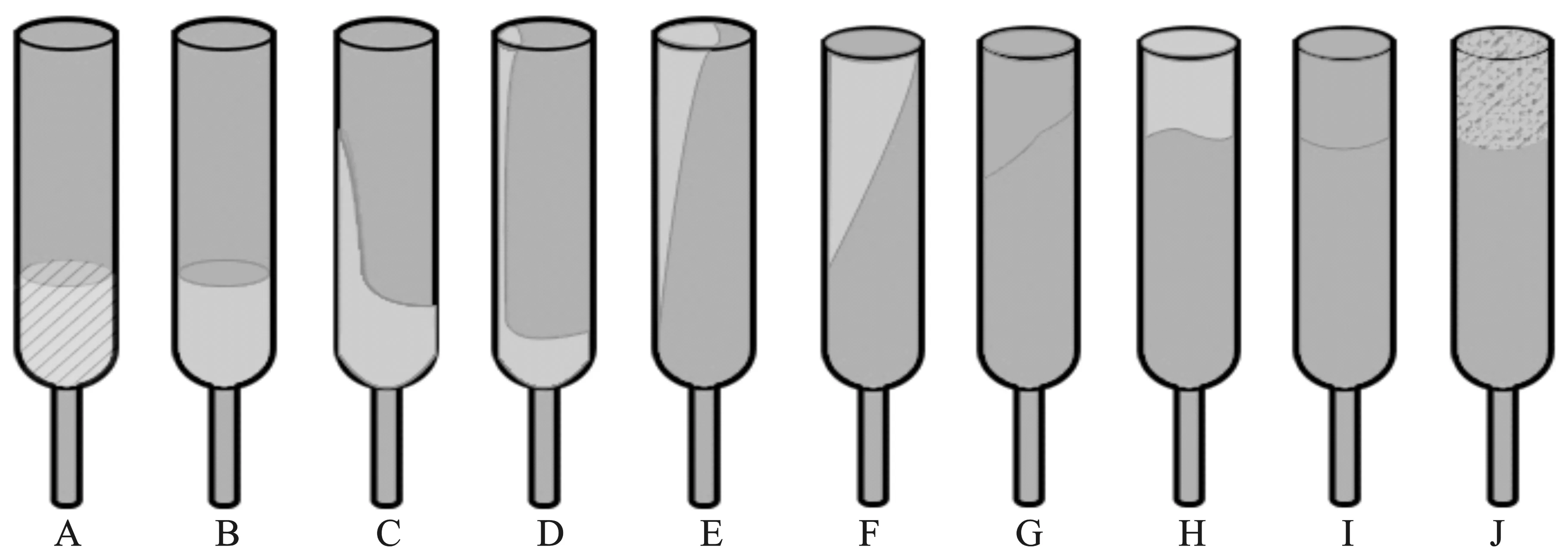

图1 凝胶强度代码示意图Fig.1 Schematic diagram of gel strength code

1.2.2 突破压力评价 突破压力评价装置由平流泵、现场P110S油管(L20 cm×D2.5 cm)和压力传感装置等组成。在装置中加入配制好的预溶液置于140 ℃烘箱成胶后,利用连接在底部的平流泵以 2 mL/min 左右的速度匀速注水,直至水流突破凝胶;整个过程装置内部的压力变化可由压力传感器捕捉,传至电脑信号管理器,在电脑端产生实时数据,突破压力的值可由瞬时压力的峰值表示,原因在于在水流突破凝胶的瞬间,压力传感器会迅速降至常压,下降前的瞬时压力值即为突破压力值。

图2 突破压力评价装置示意图Fig.2 Schematic diagram of breakthroughpressure evaluation device

1.2.3 流变性评价 使用流变仪测试聚合物桥塞体系的黏弹性和蠕变-回复性能,以此来评价体系的黏性和弹性。采用椎板系统,板间距设为1 mm,凝胶样品尺寸为ф10 mm×2 mm,设定测试温度为 30 ℃,通过改变剪切频率从0.1~10 Hz范围内变化测量聚合物桥塞体系弹性模量与黏性模量的变化曲线;采用同样实验条件,固定剪切应力值为 400 Pa,持续300 s后撤销应力,测量聚合物桥塞体系在该应力值下的形变/应变能力。

1.2.4 微观结构分析 将安瓿瓶中凝胶样品取出,使用液氮冷冻,转入真空干燥器内密闭干燥处理 24 h,随后将样品喷金,在室温下采用冷场环境扫描电镜观察不同放大倍数下的凝胶形貌,观察凝胶结构变化,分析复配增强剂的加入对凝胶体系的影响。

2 结果与讨论

2.1 成胶时间与成胶强度

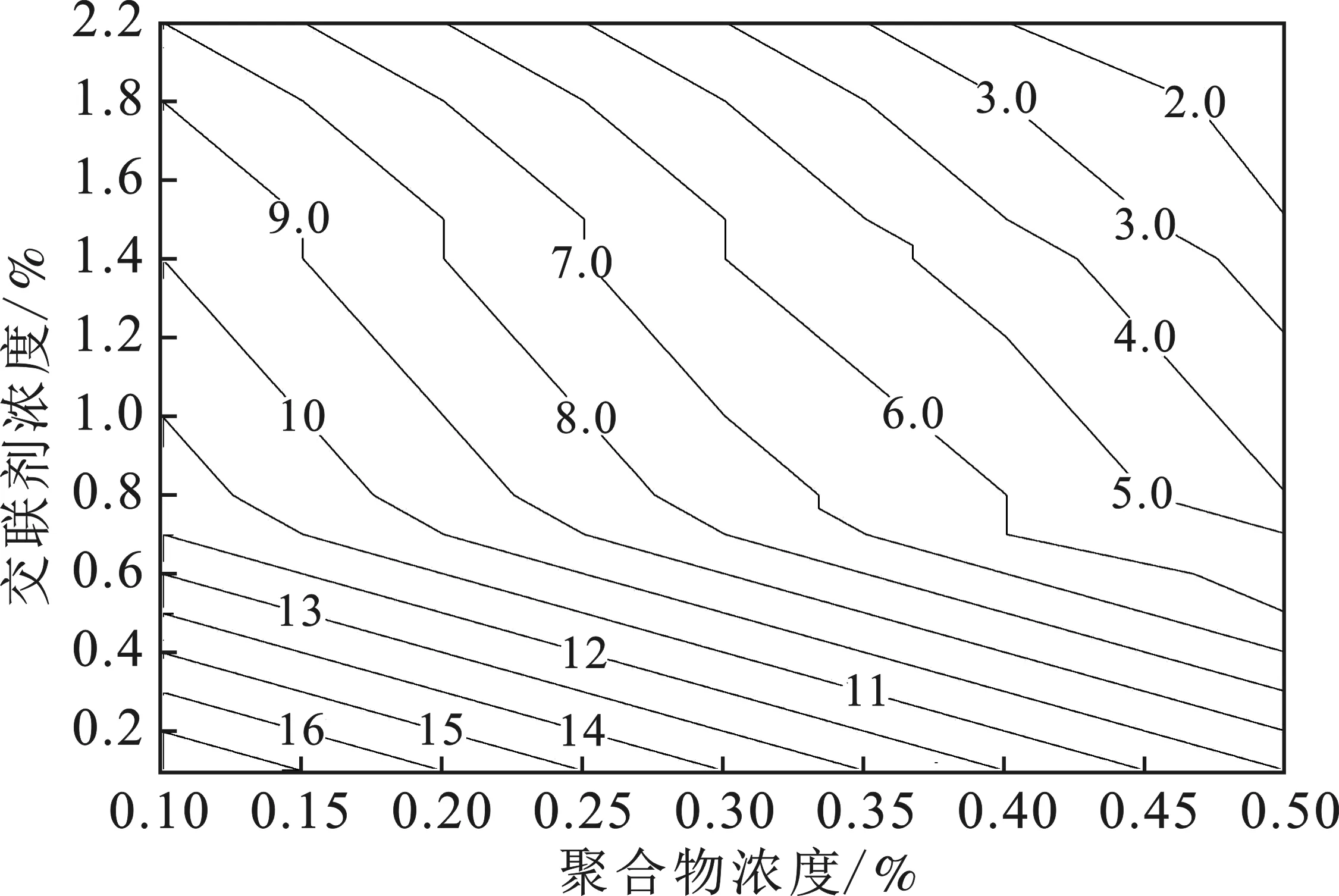

2.1.1 聚合物浓度和交联剂浓度对成胶时间的影响 控制引发剂浓度为0.01%,通过改变聚合物浓度(0.1%~0.5%)和交联剂质量浓度(0.2%~2.0%),研究聚合物浓度与交联剂浓度对凝胶体系在140 ℃下成胶时间的影响,实验结果见图3。

图3 聚合物浓度和交联剂浓度对成胶时间的影响Fig.3 Effect of polymer concentration and crosslinkerconcentration on gelation time

由图3可知,随着聚合物浓度和交联剂浓度的增大,体系成胶时间显著缩短;当聚合物浓度为 0.2%、交联剂浓度为0.3%时,凝胶体系成胶时间可达16 h;而当聚合物浓度为0.5%、交联剂浓度为2%时,凝胶体系成胶时间为2 h,体系在高温下快速成胶,原因在于交联剂浓度的增大有效增加了聚合物交联点,使得聚合物在热运动的过程中快速与交联位点结合,从而形成网络结构。但交联剂浓度的过量会导致聚合物与交联剂之间的交联速率过快,交联点迅速饱和,聚合物凝胶脆性上升,大大影响凝胶的保水率。

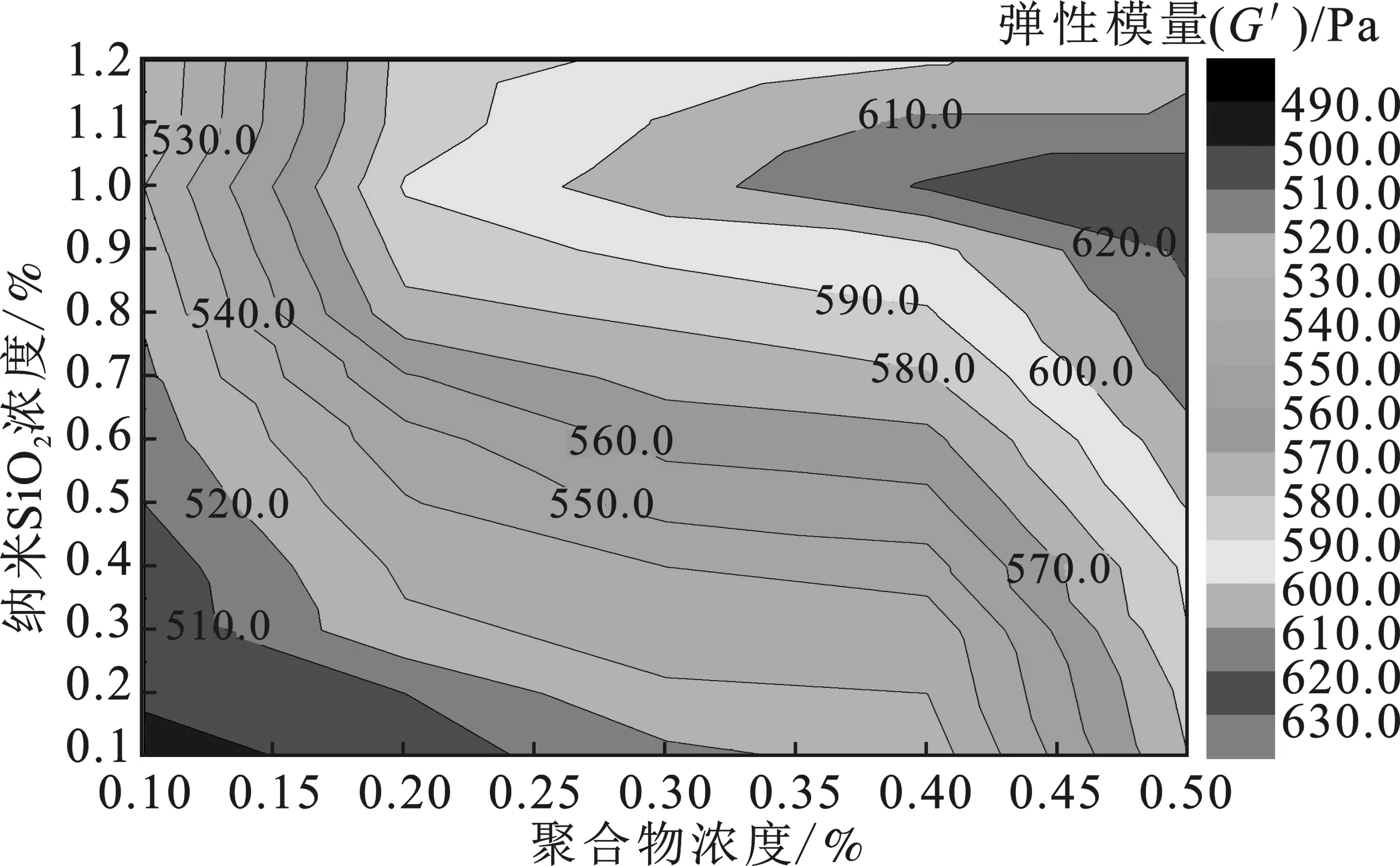

2.1.2 聚合物浓度和纳米SiO2浓度对成胶强度的影响 为了研究聚合物浓度和复配增强剂纳米SiO2浓度对凝胶体系成胶强度的影响,控制交联剂浓度为0.3%,引发剂浓度为0.01%,通过改变聚合物浓度(0.1%~0.5%)和增强剂纳米SiO2浓度(0.1%~1.2%),考察凝胶体系弹性模量(G′)的变化情况,实验结果见图4。

图4 聚合物浓度与复配增强剂对成胶强度的影响Fig.4 Effect of polymer concentration and compoundreinforcing agent on gel strength

由图4可知,固定聚合物浓度不变,随着复配增强剂纳米SiO2浓度的增大,凝胶体系弹性模量增加,其原因在于纳米SiO2的加入有效地增多了聚合物的交联点[14-15],纳米SiO2颗粒参与到网络结构的搭建,最终可以形成更为致密的三维结构;同时,固定纳米SiO2浓度不变,随着聚合物浓度的增大,凝胶体系的弹性模量增加,但在纳米SiO2浓度处于合适范围时(0.9%~1.1%),凝胶体系的弹性模量快速增加,这是因为凝胶体系中纳米SiO2颗粒浓度存在饱和值,当参与到网络搭建和表面附着的纳米SiO2颗粒达到饱和时,改变聚合物浓度会加快三维网络形成,并可获得网络结构强度较高的凝胶。

2.2 突破压力评价

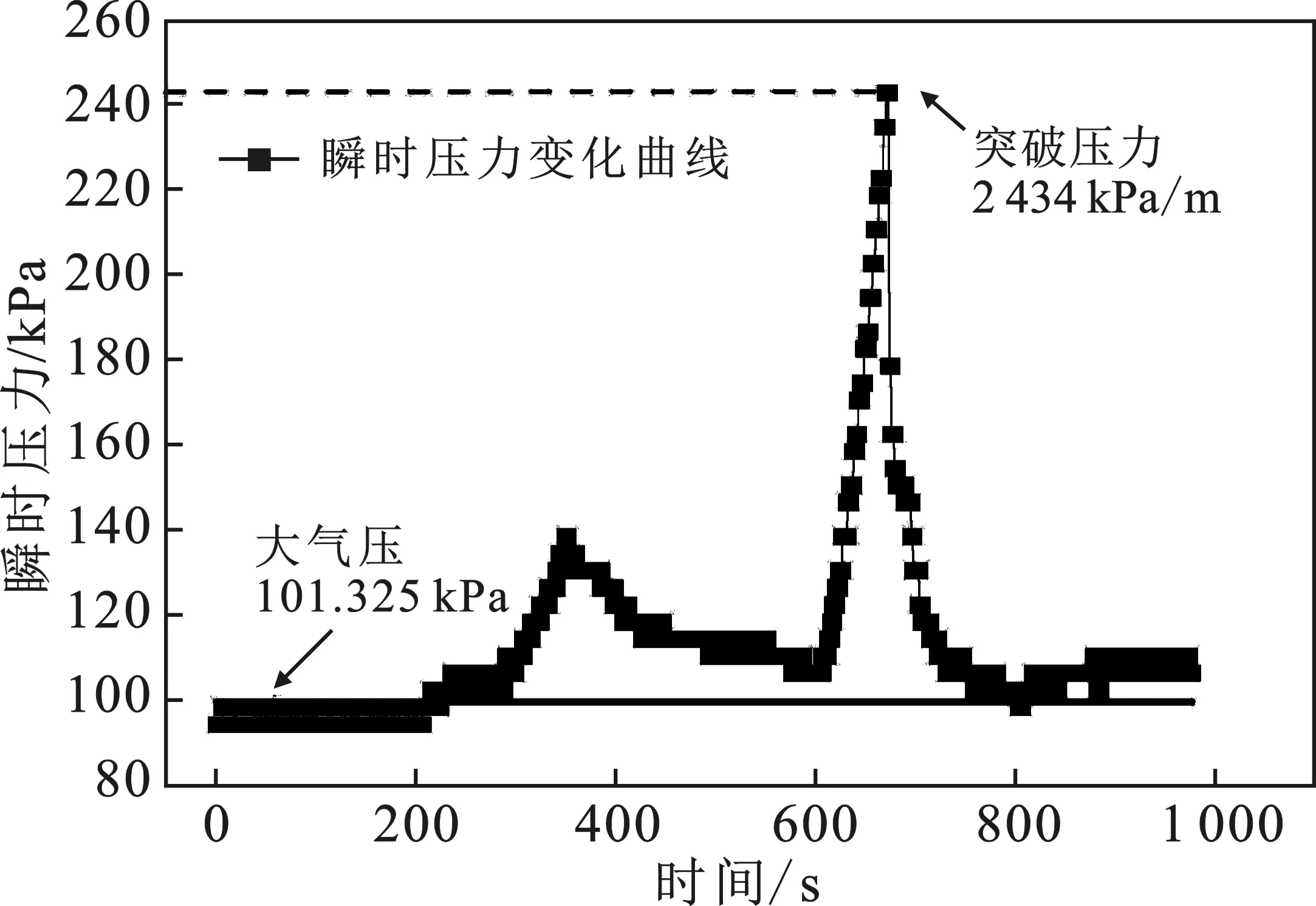

突破压力主要用来评价聚合物桥塞体系的封堵性能。按比例配制聚合物桥塞预溶液,抽真空3 h后将预溶液注入Ф25 mm×200 mm的突破压力评价装置中约10 cm,置于140 ℃下恒温烘箱成胶,随后取出自然冷却至25 ℃进行突破压力测量,其凝胶突破过程和瞬时压力随时间变化曲线分别见图5和图6。在装置底部注水施压后,凝胶主要表现为中央鼓泡突破而不是边缘突破,原因在于复配增强剂纳米SiO2的加入使得聚合物桥塞体系均一稳定,在成胶过程中不会形成明显的弱势通道造成边缘突破或局部突破;其次是聚合物桥塞体系与管壁之间的黏附作用较强,凝胶柔韧性较好,使得水流向凝胶中心薄弱处积聚,形成中央鼓泡,最终达到突破,测得突破压力为2 434 kPa/m(瞬时压力值为243.4 kPa,突破测试采用10 cm的胶体),耐压强度较高。

图6 凝胶体系压力随时间变化曲线Fig.6 Curves of pressure in gel system with time

2.3 流变性评价

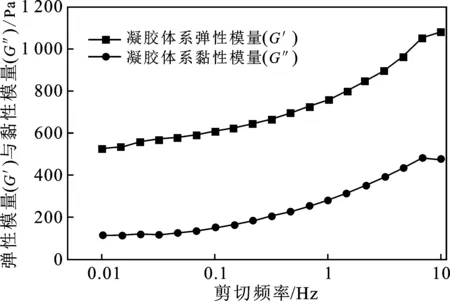

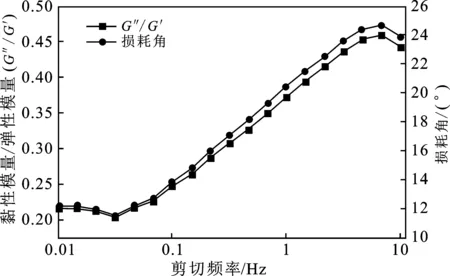

2.3.1 黏弹性 弹性模量(G′)与黏性模量(G″)可用于评价凝胶体系弹性-黏性变化。实验控制剪切频率从0.01~10 Hz之间变化,测量不同剪切频率下凝胶的黏弹性,分别对凝胶体系流体特征、凝胶强度和流体属性进行表征。结果见图7和图8。

图7 不同剪切频率下凝胶体系弹性模量(G′)和黏性模量(G″)变化曲线Fig.7 Variation curves of elastic modulus (G′) viscosityand viscosity modulus (G″) of gel system underdifferent shear frequencies

图8 不同剪切频率下凝胶体系G″/G′与损耗角变化曲线Fig.8 Variation curves of G″/G′ and loss angle ofgel system under different shear frequencies

由图7可知,凝胶体系的弹性模量(G′)和黏性模量(G″)随剪切频率的增大而增大,当固定剪切频率f=1 Hz时,凝胶弹性模量为782 Pa,黏性模量为291 Pa,凝胶整体表现为强凝胶。

由图8可知,在不同剪切频率下,凝胶弹性模量(G′)始终大于黏性模量(G″),凝胶表现弹性流体特征,但随着剪切频率的增大,凝胶黏性特征趋势逐渐增强;剪切频率从0.01 Hz增加至10 Hz 的过程中,凝胶损耗角从11.51°逐渐增大到24.67°,即凝胶体系在较低剪切频率下表现为弹性体,在较高剪切频率下表现为黏弹体,随着剪切频率增加,凝胶从弹性体向黏弹体转变,宏观表现为凝胶体系良好的黏弹性能。

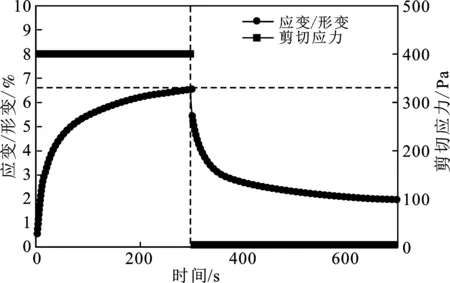

2.3.2 蠕变-回复性 蠕变-回复性能显示了凝胶体系在一定应力下的应变/形变能力。实验测得凝胶体系屈服应力为800 Pa,取剪切应力值为400 Pa,研究凝胶体系的应变/形变能力,结果见图9。

图9 纳米SiO2复配凝胶体系的蠕变回复性能Fig.9 Creep recovery properties of nano SiO2composite gel system

由图9可知,在0~300 s的时间内,对纳米SiO2复配凝胶体系施加400 Pa的剪切应力,凝胶逐渐发生形变,最终形变值为6.7%左右;随后卸载应力,凝胶在应力卸载后缓慢恢复形变,形变恢复时间为400 s;整个测试过程中,凝胶体系展现出良好的应变/形变能力,且施加应力后,恢复形变时间较长,原因在于纳米SiO2作为纳米粒径颗粒,可有效附着于剪切层间,增强剪切层间的粘附力,从而恢复形变时间延长,使得凝胶体系具有良好的蠕变回复性能。

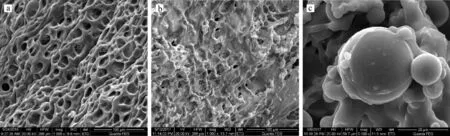

2.4 微观结构分析

对凝胶冷冻制样后转移至冷场环境扫描电镜进行观察,在放大倍数为1 000×下发现(见图10a与b):未加纳米SiO2的凝胶体系网络结构较为疏松,表面光滑,树状网孔尺寸在26.61~36.16 μm之间;而添加1%纳米SiO2的凝胶体系网络结构较为致密,表面粗糙,树状网孔尺寸为9.83~14.58 μm之间,纳米SiO2颗粒在树状网络结构的连接处和表面均有存在,说明纳米SiO2作为凝胶体系的复配增强剂,参与到网络结构的建设(见图10c),不仅可以作为交联点与聚合物形成交联网络,同时也可附着在聚合物与交联剂形成的三维树状结构上,起到增强网络结构机械-拉伸性能的作用,从而凝胶展现出更好的柔韧性和延展性;此外,纳米SiO2颗粒在树状结构的附着也可有效限制聚合物链的热运动,使得游离水分子不易脱离,凝胶体系具有较高的热稳定性与保水效果,宏观表现为凝胶体系的良好耐受性能。

图10 冷场环境电镜拍摄凝胶体系微观形貌对比Fig.10 Comparison of microscopic morphology of gel system under cold field electron microscopea.1 000×下未加纳米SiO2凝胶结构;b.1 000×下添加1%纳米SiO2凝胶结构;c.5 000×下添加1%纳米SiO2凝胶结构

3 结论

(1)耐高温高盐聚合物桥塞体系主要由功能单体丙烯酰胺(AM)、引发剂偶氮二异丁脒盐酸盐(V-50)、主聚物接枝改性聚丙烯酰胺(SDP-1)、交联剂聚乙烯亚胺(PEI)和复配增强剂纳米SiO2组成,可耐温140 ℃,耐盐24×104mg/L。

(2)突破压力评价表明复配增强剂纳米SiO2的加入使得聚合物桥塞体系的均一稳定性高,黏附性与柔韧性好,具有较强的耐温承压堵漏能力,体系的突破压力可达2 434 kPa/m。

(3)流变性能评价表明聚合物桥塞体系在不同剪切频率(0.01~10 Hz)下变化时,均表现弹性流体特征,损耗角从11.51°增大至24.67°,凝胶属性由弹性体变为黏弹体;当固定剪切频率为1 Hz时,凝胶弹性模量为782 Pa,属强凝胶;凝胶形变恢复时间为400 s,应变/形变能力良好。

(4)微观结构分析表明聚合物桥塞体系表面粗糙,结构致密,树状网孔尺寸在9.83~14.58 μm之间,纳米SiO2颗粒既作为交联点与聚合物形成交联网络,同时也附着在树状结构上增强机械拉伸性能,因此凝胶延展性和耐受性良好。