蛋黄粉末磷脂工业化生产技术的研究与应用

2021-12-15许皎姣张利军

王 强,许皎姣,黄 鑫,张利军

无锡中粮工程科技有限公司 (无锡 214035)

磷脂是一种重要的生理学活性物质,存在于动植物的细胞膜中,被广泛地应用于食品加工、医疗保健、化妆品等领域。蛋黄磷脂主要来源于鸡蛋,其中鸡蛋黄中卵磷脂含量高达7.5%[1]。由于蛋黄磷脂具有卵磷脂含量高,氧化稳定好,同时在静脉注射脂肪乳和脂质体的应用方面优于大豆磷脂等特点[2],因此目前关于蛋黄卵磷脂的功能特性以及应用开发日益受到人们的关注,市场需求量也越来越大。我国是畜牧养殖大国,禽蛋产量世界第一,但对禽蛋深加工应用很少,主要还是以鲜蛋消费为主,少量被加工成初级产品,与欧美日等国相比,应用技术落后,产品价值较低[3]。目前商业用蛋黄卵磷脂主要应用于化妆品、医药和营养等领域,高纯度的蛋黄卵磷脂用于脂质体和脂肪乳剂的制备。

蛋黄粉末磷脂是以新鲜蛋黄粉为原料经过脱油、低温真空干燥后制得,是高纯度蛋黄卵磷脂制备的基本原料。目前我国制药行业所需高纯度蛋黄卵磷脂(纯度90%以上)基本依赖进口,进口原料的价格严重制约着我国卵磷脂需求产业的发展[4],而制约高纯度蛋黄卵磷脂不能规模化生产的一个主要原因是蛋黄粉末磷脂原料供应不足,产量远远不能满足市场需要。目前国内蛋黄粉末磷脂的制备通常采用丙酮萃取蛋黄油后干燥脱溶得到,由于蛋黄粉粒度小、含油量高,传统的浸出器不能连续化萃取,同时蛋黄磷脂具有热敏性易氧化变质等特点,因此工业化、连续化制备蛋黄粉末磷脂技术难度较大,目前国内尚未有成熟的加工技术,进而导致我国生产蛋黄粉末磷脂的厂家主要停留在小规模制备上。针对以上问题,开发出一种蛋黄粉末磷脂工业化生产技术,并成功地进行了中试实验验证,解决了蛋黄粉末磷脂工业化、连续化生产等问题,为后续高纯度蛋黄卵磷脂的制取提供优质原料,同时也为低成本、高品质生产蛋黄粉末磷脂提供了一种方法,有助于推动我国高纯度蛋黄卵磷脂制备技术的进步。

1 蛋黄粉末磷脂生产技术

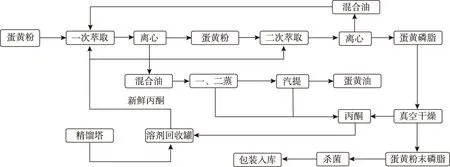

本技术以分离蛋清并干燥后的新鲜蛋黄粉为原料,采用丙酮作为溶剂,通过连续进料、快速高效萃取脱油、连续离心分离、连续真空干燥等工段,实现了工业化蛋黄粉末磷脂的生产。具体工艺路线如图1。

图1 蛋黄磷脂工艺路线

具体流程:将新鲜丙酮或二次萃取的混合油按照一定的料液比泵入萃取罐中,再将蛋黄粉通过定量桶按比例加入萃取罐中,在搅拌的作用下丙酮和蛋黄粉高效混合、萃取,一定时间后泵入离心机中进行固液分离,分离后的固相蛋黄磷脂落入第二萃取罐中,液相进入一萃混合油暂存罐中。一萃的分离的固相经过第二萃取罐后,悬浊液泵入离心机进行固液分离,液相进入二萃混合油暂存罐里,分离后的固相蛋黄磷脂进入蛋黄磷脂暂存罐,再经暂存罐喂料绞龙进入真空干燥机中干燥,所得粉末蛋黄磷脂再杀菌、包装、充氮后入库。一次萃取暂存罐里的混合油泵入蒸发器、汽提塔脱溶,蒸发出的溶剂经冷凝器冷凝后,进入溶剂回收罐;所得蛋黄油经脱溶、脱水、冷却后泵入油罐区保温存储。当溶剂收回罐中丙酮浓度低于95%时,精馏系统启动,经精馏塔蒸馏,丙酮浓度达到99.5%以上时再循环使用。

1.1 萃取工段

蛋黄粉含油约在50%左右,利用油能溶解在丙酮中,而磷脂及蛋白不能溶解,从而实现油脂从蛋黄粉中分离,达到制备蛋黄粉末磷脂的目的。由于蛋黄粉粒径较小(200目)且含油高、黏度大,传统的油脂环形浸出器、拖链式浸出器均不适用于蛋黄粉的中油脂的萃取,这也是蛋黄粉脱油难以规模化生产的重要原因。综合考虑,蛋黄磷脂脱油选择罐组式浸出器,萃取罐交替使用,全程自动化控制,可以实现蛋黄油连续、快速地萃取。为提高溶剂利用率,采用二次萃取技术,即第一次萃取使用第二次萃取液(混合油)作为溶剂,新鲜溶剂仅在第二次萃取及第一次萃取刚开机时候补充,这大大减少溶剂消耗以及后续脱溶成本。同时本工艺的萃取罐采用特殊搅拌设计,以防止搅拌过程中蛋黄粉沉降,罐体配备控温系统,以保证最适用的萃取温度。

1.2 离心分离工段

萃取结束后,富含蛋黄磷脂的混合液能否在密闭的条件下连续的进行固液分离是制取粉末蛋黄磷脂的关键技术。由于油脂从蛋黄粉中分离出来后富含磷脂的蛋黄粉颗粒度小、黏度大,传统的过滤工艺容易堵塞滤网,分离效率低,因此选用离心式分离。卧螺离心机具有连续运转、结构紧凑、密封性好、分离因数大等特点,适应于蛋黄粉和混合油的分离,同时丙酮具有易爆特性,因此本工艺选用防爆型进口卧螺离心机。中试实验结果表明:经卧螺离心机分离后固相中含溶剂约为25%~30%且呈粉状,液相中含固低于0.1%,效果较好且无丙酮泄漏,固相和液相能满足后续真空干燥及混合油脱溶需求。

1.3 蛋黄磷脂真空干燥工段

经离心机分离出来的固相(蛋黄磷脂)含有20%~30%的丙酮,由于磷脂易氧化且不耐高温,目前小规模粉末磷脂生产厂大多数采用人工辅助、烘箱真空干燥的方法,这种方法存在劳动强度大、干燥挥发的丙酮不易回收、操作环境易发生丙酮泄漏等问题,因而在大规模、连续生产蛋黄磷脂工艺不适合采用。结合脱油后蛋黄磷脂的物性,本工艺选用带式连续真空干燥机组,经中试实验,结果表明:带式真空干燥具有连续干燥、真空度高、控温精确、溶剂可回收等优点,蛋黄磷脂中的丙酮含量由26%降低到0.3%,产品的质量也满足高纯度卵磷脂提纯原料要求。

1.4 混合油脱溶工段

混合油主要是蛋黄油和丙酮,为进一步得到蛋黄油副产品,需要将丙酮从蛋黄油中分离出去。丙酮常压下沸点在58 ℃左右,和传统浸出正己烷和食用油混合油脱溶相比,丙酮较容易脱除,且能耗更低。由于在真空条件下,丙酮蒸发过快,混合油容易爆沸、起泡,从而影响丙酮溶剂的脱除效率,因此本工艺一蒸、二蒸采用常压蒸发技术。中试实验表明:混合油经过一蒸、二蒸后,混合油中丙酮含量小于1%,混合油中少量的丙酮再经负压气提后,蛋黄油中丙酮残留降低至100 mg/kg以下。

1.5 溶剂回收、提纯工段

由于蛋黄粉原料中含有4%(质量分数)左右的水,在萃取过程中水会随丙酮混合油一起进入液相中,在脱溶工段蛋黄油从含水丙酮溶液中分离出来,而水和丙酮进入溶剂回收罐中,随着溶剂不断地循环,丙酮中含水量会不断上升,但丙酮中水分含量上升直接影响丙酮的脱油效果。一般情况下控制丙酮中水含量低于5%,如果含水量高于5%,部分磷脂会溶解到丙酮中去,同时还会发生乳化现象,从而影响磷脂得率[5]。因此,丙酮循环到一定浓度需要脱除水分。由于丙酮和水具有互溶性,同时丙酮和水具有共沸点,因此本工艺选用精馏工艺实现丙酮的脱水,从而达到丙酮循环使用的目的。精馏系统采用全自控设计,当丙酮循环罐里丙酮浓度低于95%时,精馏系统自动启动,丙酮在精馏塔中实现浓度由95%浓缩到99.5%以上,待精馏结束,整个系统自动停止。

1.6 辅助工程

辅助工程主要包括冷却水系统、冷冻水系统、蒸汽系统、压缩空气系统、制氮系统、真空系统、电气自控系统等。冷却水主要为溶剂冷凝器、冷冻机、萃取罐等提供循环冷却水。冷冻水系统为脱溶阶段溶剂冷凝器及尾气回收冷凝器提供冷媒;蒸汽系统为整个车间提供加热热源及车间供暖;压缩空气系统主要为车间气动阀供气以及部分管道的吹扫等;制氮系统主要为卧螺离心机提供氮气防爆保护等;真空系统主要用于气提塔及真空干燥机,以满足系统对真空的需求。

2 应用效果

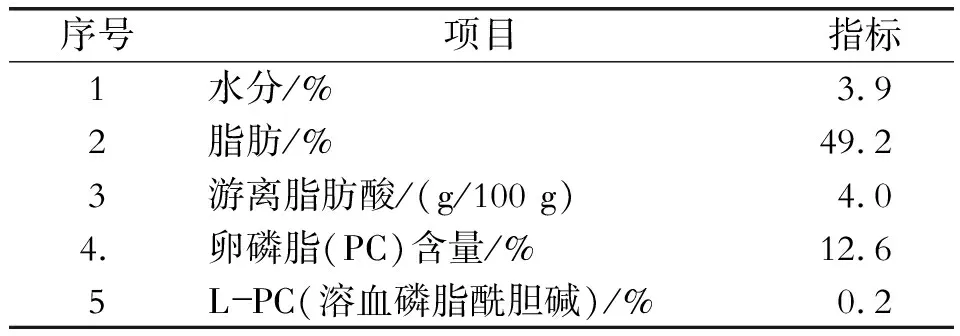

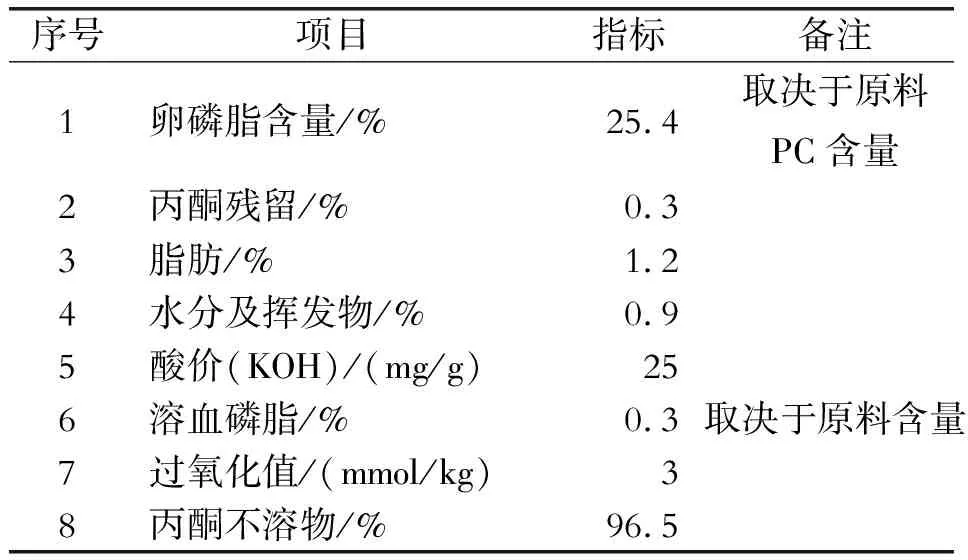

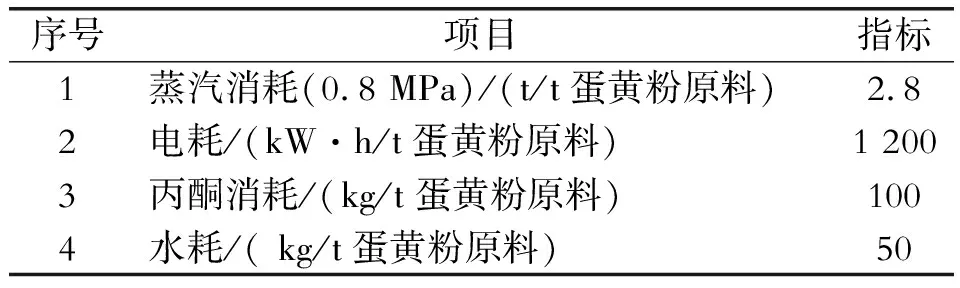

本技术经中试实验所得蛋黄粉末磷脂产品主要指标如表2,蛋黄粉原料指标如表1。由表对比可知,经本工艺萃取后,蛋黄粉中的脂肪基本脱除,水分含量也显著降低,同时卵磷脂的含量提高了1倍多,进一步提高了蛋黄粉的附加值,满足了医药企业对制取高纯度蛋黄卵磷脂的原料需求。将本技术放大设计,用于20 t/d蛋黄粉末磷脂生产线上,根据各工段设备消耗估算,其主要经济指标如表3。

表1 蛋黄粉原料指标

表2 蛋黄粉末磷脂产品质量指标

表3 主要经济指标

3 结束语

本技术采用连续进料、快速高效萃取脱油、连续离心分离、连续真空干燥等工艺,为工业化化生产蛋黄粉末磷脂提供一种方法,促进了高纯度蛋黄磷脂产业的发展,满足了市场对蛋黄磷脂的需求,对推动我国禽蛋类加工业由低附加值向高附加值转变,具有较好的推广意义。展望未来,本技术虽然能工业化生产蛋黄粉末磷脂,但主要消耗指标较高,因此后续还需要进一步工程实践来优化和改进,以期达到最大的经济效益。