辐板式通风器阻力计算方法及影响因素分析

2021-12-15马庆岩李国权

荆 帅 ,谷 俊 ,马庆岩 ,李国权

(1.中国航发沈阳发动机研究所,2.航空发动机动力传输重点实验室:沈阳 110015;3.中国人民解放军31434部队,沈阳 110000)

0 引言

离心通风器是航空发动机润滑通风子系统的重要部件,其阻力特性直接决定滑油腔压力和系统通风流量,影响航空发动机的轴向力和续航能力[1-2],是润滑系统最关注的指标之一。辐板式通风器结构简单、紧凑,且分离效率较高,是一种应用最为广泛的离心通风器。

国内外学者对此类离心通风器进行了广泛研究。Willenborg 等[3]对典型离心通风器进行了系统分析,进行了油滴直径分布等因素对分离效率的影响试验;Gorse 等[4]、Farrall 等[5]和Bai 等[6]对油滴的运动规律及其与壁面的相互作用开展了分析与试验,建立了油滴的动力学模型;Elsayed[7]和Glahn 等[8]对油气两项流条件下离心通风器的速度、压降和分离效率进行了分析;Eastwick 等[9]对通风器内部流场进行了数值模拟,并对其性能进行了分析;徐让书等[10-12]、张小斌等[13]、赵静宇等[14]、石帅奇等[15]国内学者采用CFD 等仿真技术手段对不同工况下离心通风器的性能进行了研究,得到了通风器压降、液相轨迹和压力分布等参数。

由于航空发动机通风子系统所处环境复杂多变,通过上述的仿真和试验手段获得离心通风器特定环境下的阻力特性已经无法满足润滑系统设计需求,亟需一种准确且通用性更强的离心通风阻力模型算法。本文通过对一般结构辐板式通风器结构特征进行分析与识别,划分了辐板结构和节流孔/板结构并分析了阻力产生机理,获得了辐板式通风器通用阻力算法模型,开展了特征参数对阻力的影响分析,对辐板式通风器的设计和优化具有借鉴意义。

1 辐板式通风器模型

1.1 结构模型

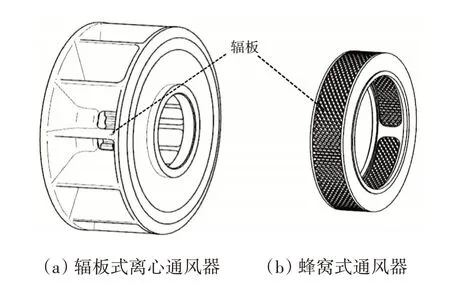

辐板式通风器种类较多,形式各异,其原理是利用气体与滑油液滴的密度差异,在离心力作用下将二者分离[1]。辐板式通风器是具有一定宽度、可旋转的、类似于叶片的典型辐板结构,在旋转过程中可带动流体随其高速旋转,使流体与辐板具有相同的切向速度,应用于2 型航空发动机附件机匣的离心通风器和蜂窝式通风器分别如图1(a)、(b)所示,二者均为辐板式通风器。

图1 典型辐板式通风器结构

1.2 阻力算法模型

辐板式通风器与其安装结构是不可分割的统一整体,在阻力分析过程中需考虑整体结构的影响。辐板式通风器与其安装结构按其特征可划分为辐板结构和节流孔/板结构。

1.2.1 辐板结构的阻力

辐板的一般结构截面如图2 所示。辐板是具有一定宽度、类似于叶片的板状结构,在运行过程中可带动流体随其高速旋转。一般结构辐板截面如图2所示。从图中可见,辐板在工作过程中沿顺时针旋转,角速度为ω,流体由位置2处流向位置1处。图中R1、R2分别为辐板的内径尺寸和外径尺寸;c为流体的总速度,c’为流体在剖面内垂直于辐板方向的分速度,二者夹角为γ;u为剖面内流体沿半径切线方向的分速度;w为剖面内流体沿辐板方向的分速度;速度u与速度c’的夹角为α。

图2 一般结构辐板截面

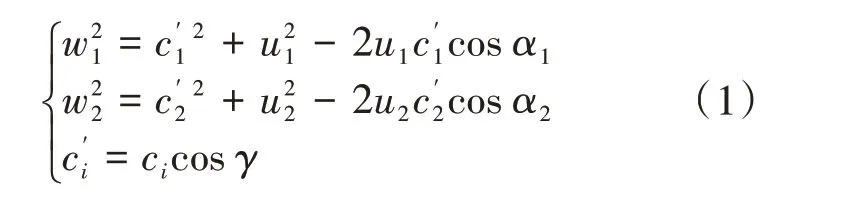

流体在经过辐板结构时,速度和角度关系为

流经通风器的流体主要由滑油液滴和空气组成。其中大颗粒滑油液滴运动独立且不影响腔室压力,此处将与空气等速且分布均匀的小颗粒滑油与空气混合物等效成单一可压流体,忽略流体黏性;辐板线速度较低且压降沿辐板方向线性变化,通风器中辐板的数目足够多,气体被严格限制在流道内,根据机械能守恒和伯努利方程有

式中:P1、P2分别为位置1、2 的流体静压;z1、z2分别为位置1、2的单位重力流体位置压头;hl为通风器对单位重力流体的压头;ρ为流体平均密度;g为重力加速度。

由于通风器不断旋转,可认为z1=z2,则根据式(2),辐板式通风器的阻力为

式中:ΔPl为辐板所产生的阻力;P2-P1为流体静压增量,包括离心力带来的压力变化和流道流通面积改变引起的压力变化。

已知辐板宽度为B,在半径R处取一微元,其质量为

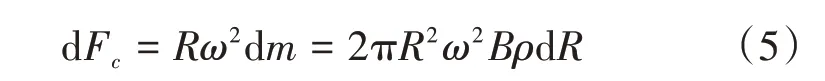

对质量微元进行受力分析,可得其离心力大小为

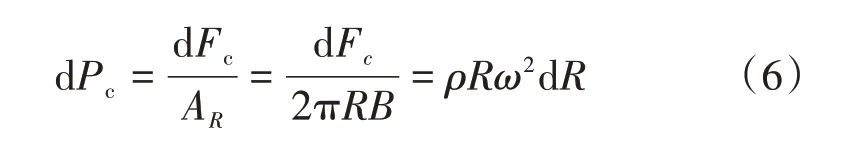

由式(5)可知,在半径R处流体单元由于离心力作用产生的压力变化为

式中:AR为半径R处流体流通面积。

对式(6)求积分,可得离心力对流体压力的影响幅度为

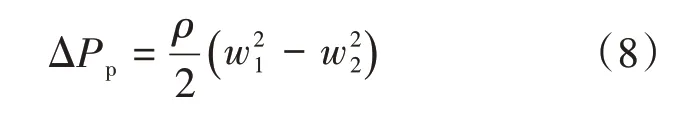

假设流体在辐板所组成的流道内流动的过程中无能量损失,其流通面积由位置1至位置2逐渐增加,流体的静压力转换为动压力,其大小为

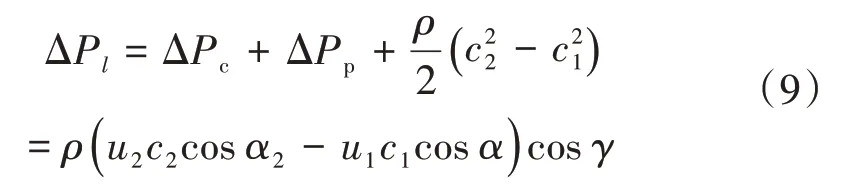

将式(1)、(7)、(8)带入式(3)得到辐板结构产生的总阻力为

1.2.2 节流孔/板结构的阻力

典型辐板式通风器及其安装结构如图3 所示。除辐板结构外还应具有流体流通通道。图3 中流体流通流道由内流道和轴心流道组成,流体经过辐板结构后通过内流道和轴心流道排放至下游。内流道和轴心流道为典型的孔/板结构,流体经过节流孔/板结构时由于流道面积的突扩、突缩和摩擦产生局部阻力损失。

图3 辐板式通风器的安装剖面

节流孔/板的一般结构如图4 所示。图中位置1为进口处外流道,位置2、3分别为节流孔/板进、出口,位置4为出口处外流道,流体从左向右流动。

图4 节流孔/板结构的剖面

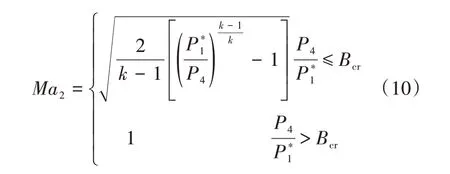

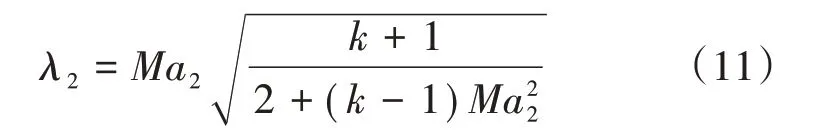

根据节流孔/板的流动关系可知,位置2处流体马赫数为[16]

式中:Maj为节流孔/板内对应位置马赫数;j为变量下标,对应图4 相应位置为对应位置总压;Pj为对应位置静压;k为气体常数(取k=1.4);Bcr为临界压比,此时节流孔/板进口处速度系数为

将节流孔/板的总阻力系数设置为ξ,局部阻力损失系数设为KT,摩擦损失系数设为KM,总阻力损失系数为

根据式(12),节流孔/板进口处压力与进口流道的压力关系为

式中:Tj为图4中对应位置的温度为对应位置的总温。

由于节流孔/板为等截面摩擦管,根据文献[16],其临界压力和出口速度系数关系为

同理,根据式(13),节流孔/板出口压力为

由式(10)~(17)可知,节流孔/板结构的总压降为

1.3 阻力模型验证

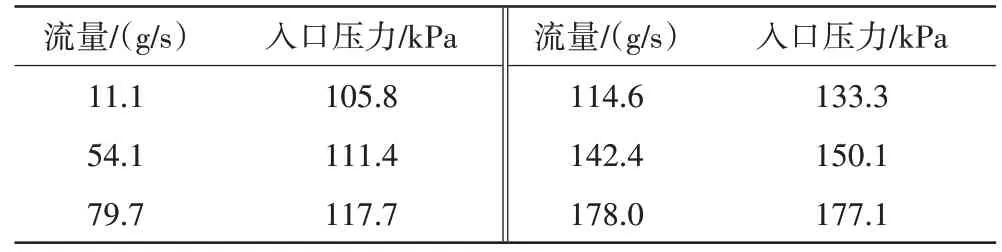

为验证上述辐板式通风器模型的准确性,以如图1(a)所示的附件机匣内辐板式通风器(安装结构如图3 所示)为模型,通过CFD 仿真和部件试验对式(18)进行分析与校验。辐板式通风器的结构尺寸为:辐板内径为25 mm,辐板外径为61 mm,辐板宽为37 mm,内流道等效半径为7.14 mm(共6 个),长为6 mm;轴心等效半径为15 mm,长为10 mm。辐板式通风器运行的工作条件:转速为104r/min,环境温度为80 ℃,出口压力为101.3 kPa。采用CFD 仿真分析方法模拟该通风器在不同流量状态下的阻力值的仿真结果见表1;在上述条件下通过部件试验测得的阻力的试验结果见表2。

表1 辐板式通风器阻力的CFD仿真结果

表2 辐板式通风器阻力的试验结果

为了便于观察和对比辐板式通风器阻力的变化幅度与流量的关系,绘制辐板式通风器换算流量随进、出口压比变化的计算结果与仿真结果和试验结果的对比图,如图5 所示。其中进、出口压比Bt和换算流量Qm为

图5 辐板式通风器换算流量随进、出口压比的变化

从图中可见,采用式(18)得到的阻力的计算值略小于仿真值和试验值,这是由于未考虑通风器内细节结构影响和总阻力系数误差造成的;但计算值与试验值和仿真值之间的误差均小于5%,说明式(18)的计算方法具有较高的精度。

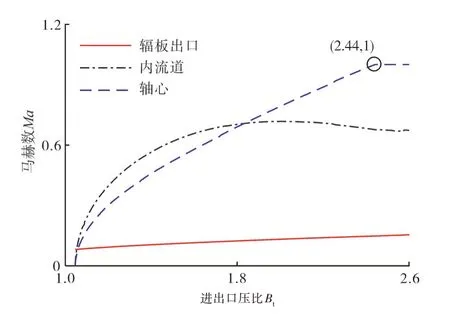

根据试验结果,采用式(1)、(15)对辐板出口处、内流道和轴心流道处的流速进行计算,结果如图6所示。

图6 辐板式通风器不同位置的流速

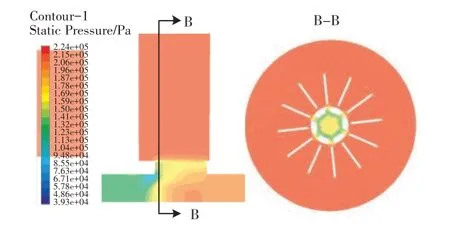

从图中可见,辐板式通风器辐板出口处的流速较低(最大马赫数为0.18),且随着进、出口压比Bt的增大而增大,这是由于压比增大使得流速w增大而引起的,但其幅度变化较小,对辐板出口处合速度的影响有限。辐板式通风器内流道和轴心流道的流体流速随着压比的增大而增大,在当前环境条件下,当进、出口压比达到2.44时,轴心流道流体流速的马赫数达到1,流体发生拥塞,轴心流道内的流速不再增加。在轴心流道发生拥塞前(Bt=2时),通风器对应速度场和压力场分别如图7、8 所示,从图中可见,流体进入通风器后,辐板旋转对其作功,使气体与辐板具有相同的切向速度;进入内流道时,辐板式通风器压力减小,速度变大,并在进口处由于流道面积突缩产生阻力损失(对应损失系数设为ξ1);流体流经轴心流道时速度达到最大,并由于出口突扩造成压力损失(对应损失系数设为ξ2),在外围形成低压区;整体仿真结果与图6的计算结果一致。在其它状态下,通风器内流体速度和压力分布趋势与上述情况基本一致。

图7 辐板式通风器速度场

图8 辐板式通风器静压场

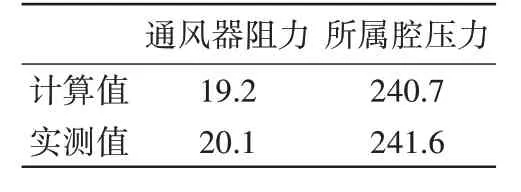

为验证式(18)算法在系统中的适用性,采用上述辐板式通风器在实际发动机通风系统中与空气系统进行联合分析,系统计算结果与发动机试验结果见表3。从表中可见,根据式(18)得到的辐板式通风器阻力计算值与实测值基本吻合,误差小于5%,且所属腔室压力的计算值与实测值基本一致,辐板式通风器阻力算法模型在系统仿真计算中具有较好的准确性和适用性。

表3 系统仿真值与整机试验实测值 kPa

2 阻力影响因素

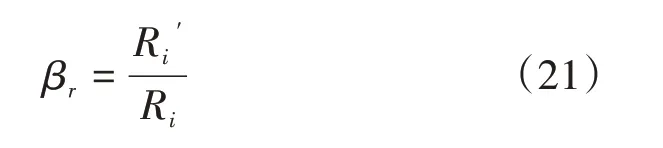

离心通风器的工作转速一般与发动机转子转速成正比,而在通风器结构确定后,其压比-换算流量特性在特定转速下具有惟一性,不随环境压力和温度的变化而改变。由此可见,工作转速和其它因素对辐板式通风器阻力特性的耦合影响是值得分析与研究的。为了便于评价辐板式通风器阻力变化幅度,衡量特征属性对阻力特性的影响趋势与程度,定义特征属性改变后总阻力系数βo

式中:ΔP'o为辐板式通风器总阻力;ΔPo为改变前总阻力。

2.1 辐板半径尺寸的影响

辐板的内、外径尺寸和旋转角速度决定了辐板各位置的旋转切向速度,直接影响流体分速度u;且内、外径构成了流体在辐板区域内的流道,直接影响流体沿辐板方向的分速度w。为研究辐板半径尺寸的影响,将辐板改变后的半径尺寸Ri'与原半径尺寸Ri的比值设为半径因数βr,即

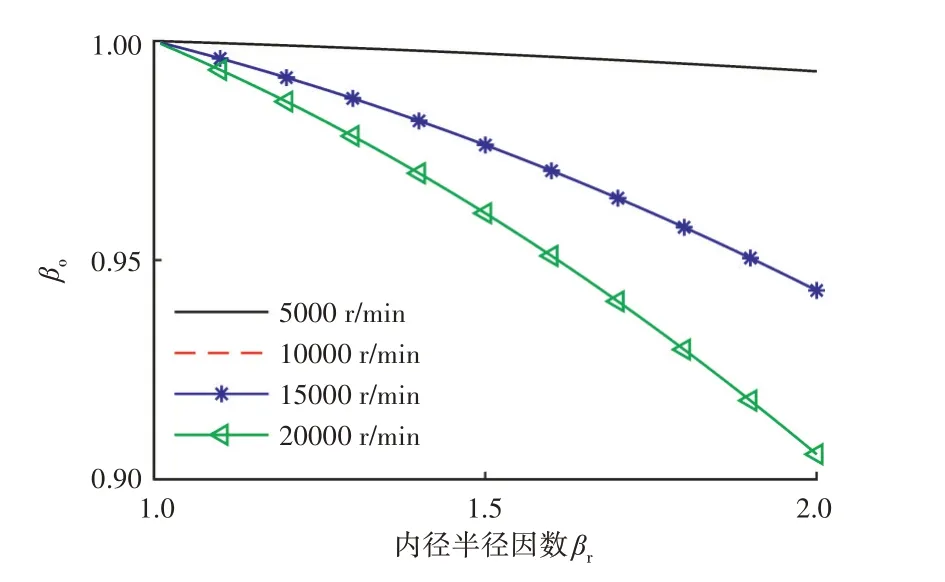

通常,辐板外径尺寸和安装结构尺寸限定了其内径尺寸的范围,安装结构的外部轮廓尺寸和辐板内径尺寸限定了辐板外径的尺寸范围,以附件机匣内的辐板式通风器(图1(a))为例,在工作温度为80 ℃、流体流量为60 g/s 时,不同转速条件下辐板内、外径的半径因数与总阻力系数的关系分别如图9、10所示。

图9 内径半径因数对阻力的影响

图10 外径半径因数对阻力的影响

从图中可见:

(1)在相同转速和流量条件下,内径尺寸增加使辐板变短,通风器的总阻力与其内径尺寸成反比;相反,外径尺寸增加使辐板变长,通风器阻力与其外径尺寸成正比。在相同的尺寸增幅条件下,外径尺寸对阻力特性的影响幅度大于内径尺寸的。

(2)在相同流量和半径因数条件下,辐板结构所产生的阻力随工作转速增加而增大,且阻力增长梯度也随之增大;在转速较低时,辐板结构阻力在总阻力中的占比较小,改变内、外径尺寸对其总阻力的影响较小。

2.2 辐板宽度的影响

辐板的宽度影响辐板结构组成流道的流通面积,从而影响流体沿辐板方向的流速w。为研究辐板宽度的影响,将辐板改变后的宽度B’与原宽度B的比值设为宽度因数βB,即

在工作温度为80 ℃、流体流量为60 g/s 时,得到辐板宽度因数与总阻力系数关系,如图11所示。

图11 不同宽度因数下的总阻力系数

从图中可见,在不同转速和流量条件下,流体沿辐板方向的流速相对于切向速度较小,辐板宽度对合速度的影响幅度有限,对离心通风器总阻力特性基本无影响。

2.3 节流孔/板流通面积的影响

在固定流量和进口环境条件下,节流孔/板内的流通面积直接决定流体通过时的流速,是影响通风器阻力的最主要因素。为分析节流孔/板结构的流通面积对通风器阻力的影响,定义流通面积因数βs为改变后的流通面积s与原流通面积s0的比值

在工作温度为80 ℃、流体流量为60 g/s 时,轴心结构(流通面积最小)流通面积因数与总阻力系数的关系如图12所示。

从图中可见:

(1)相同转速和流量条件下,节流孔/板的流通面积越大,流体流经节流孔/板的进出口阻力损失越小,节流孔/板的结构压降越小,辐板式通风器的总阻力值越小;

(2)在相同流量和流通面积因数条件下,辐板式通风器转速越高,辐板结构阻力越大,节流孔/板的结构阻力在总阻力中的占比越小,在转速足够大时,改变节流孔/板结构的流通面积对总阻力特性的影响幅度较小。

辐板式通风器内流道在不同流通面积因数下的变化趋势与图12的相同。

2.4 讨论

在润滑系统设计过程中,辐板式通风器的阻力和分离效率是最重要的参数,可根据辐板半径、宽度和节流孔/板流通面积等结构参数改变通风器的阻力特性以满足设计需求。在辐板式通风器转速较低时,其阻力主要由节流孔/板结构的阻力构成,节流孔/板流通面积将成为制约通风器阻力的主要因素,改变辐板结构尺寸对总阻力的影响较小;在转速较高时,通风器阻力主要由辐板结构的阻力构成,此时辐板结构尺寸改变将对总阻力特性产生较大影响,节流孔/板流通面积对阻力特性的影响较小。在通风器设计时可根据系统需求选取对应的参数。

3 结束语

本文提出了一种辐板式通风器通用阻力算法,通过仿真分析、部件试验和系统试验验证了算法的准确性和适用性。经分析可知,在低转速条件下,辐板式通风器阻力主要由节流孔/板结构产生,调整最小流通面积节流孔/板结构可改变通风器的低速阻力特性;在高转速条件下,辐板式通风器阻力主要由辐板结构产生,调整外径和内径尺寸可改变通风器高速阻力特性。

目前,在航空发动机设计阶段主要采用CFD 仿真分析和试验方法获取通风器阻力特性,但这2 种方法所需的时间和经济成本是难以接受的。本文所述的辐板式通风器通用阻力算法比仿真分析和试验方法更高效、更便捷,且准确性较高,在辐板式通风器设计和通风系统仿真和优化过程中有着明显的效率和成本优势,具有较高的理论研究和工程应用价值。