航空发动机滑油箱支架断裂失效分析

2021-12-15刘博志韩振宇兰海强

乔 志,刘博志,韩振宇,兰海强

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

滑油系统是航空发动机的重要组成部分,其功用是提供发动机滑油,降低发动机内部零件之间的摩擦与磨损,并减少高温零部件传递到滑油的热量,确保发动机内部润滑条件与环境,净化由于磨损而产生的微粒[1]。支架作为航空发动机的重要零部件,主要起到支撑、承力、定位以及减振等作用,支架结构形式多样,受力因素复杂,在使用过程中经常发生故障。其故障的失效模式及影响因素也是复杂多样的。Thil⁃likkani S 等[2]利用线弹性有限元分析、断口分析、化学成分分析以及硬度测试等方法对空客悬架的吊耳支架失效模式进了研究,表明支架变截面和振动是导致疲劳的主要原因,在支架截面引入加强筋可大大提高支架的疲劳寿命;Vandersluis 等[3]采用宏观和微观断口分析、化学分析、光学显微镜观察和硬度测试对断裂监护支架失效原因进行了研究,表明支架的失效归因于支架臂长期承受的低应力幅以及单向动态弯曲高周疲劳。失效原因包括:(1)线切割产生大量夹杂物、锯齿状边缘和热影响区;(2)构件几何形状设计不佳,导致破坏位置应力集中;(3)材料强度裕度不足。刘天文等[4]利用有限元方法对燃油总管支架进行了模态计算分析,表明燃油总管系有多阶固有频率落在发动机共振频率范围内,严重不满足设计要求,存在极大的共振可能性,其提出增加燃油总管支架刚度和支架数量的改进建议,将燃油总管的最低共振频率调在发动机共振频率范围之外,支架高周疲劳故障得以排除;佟文伟等[5-6]通过断口分析、表面微观检查、截面金相检查以及材质分析等方法对散热器支架进行了失效分析,表明支架尖锐棱角和结构设计不足造成了应力集中,从而导致支架过早发生疲劳断裂,振动载荷也加速了支架疲劳断裂故障的发生。

滑油箱通过箍带及支架固定在发动机机匣上,支架一旦发生破坏故障,将有可能造成滑油箱脱落,严重影响发动机正常运转,其质量在很大程度上决定了发动机系统的稳定和安全[5]。某发动机在试车过程中,滑油箱支架多次发生断裂,极大影响了发动机的试车安全以及研制进度。滑油箱支架采用优质TC4钛合金锻造而成,工艺流程主要为:毛料锻件→机械加工→线切割→化学法去重熔层→荧光检查等。

本文通过外观检查、断口分析、磨损痕迹对比分析、材质分析等手段对故障前支架的断裂原因进行了深入分析,并采用ANSYS 软件计算支架应力应变分布情况,找出了导致支架发生断裂故障的主要原因,并提出了改进措施。

1 失效分析与结果

1.1 宏观检查

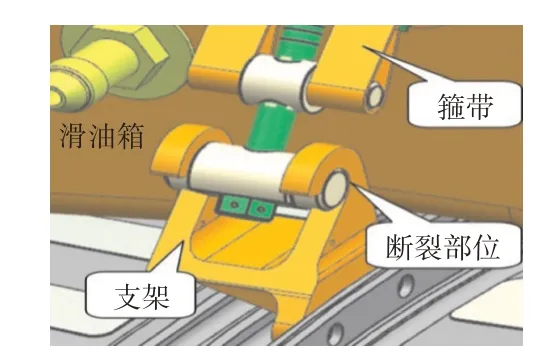

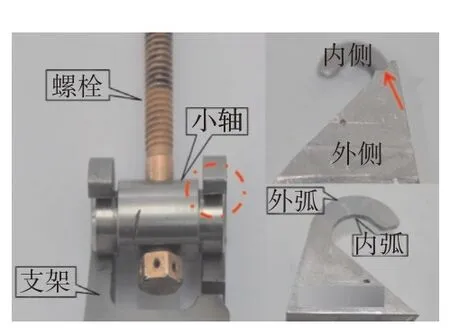

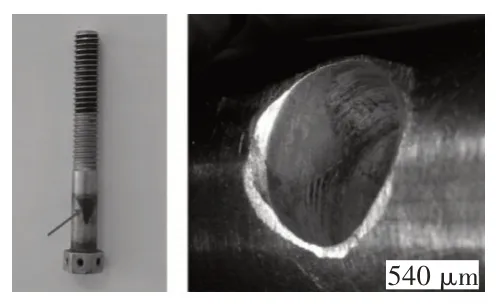

支架局部装配如图1 所示。滑油箱通过箍带固定在发动机风扇机匣上方,箍带通过螺栓和小轴与支架连接,并通过螺栓施加拧紧力矩。断裂支架局部宏观图像如图2 所示。断裂部位位于支架一侧吊耳根部区域(图中红色圆圈及箭头所指处)。

图1 支架局部装配

图2 断裂支架局部宏观图像

1.2 断口分析

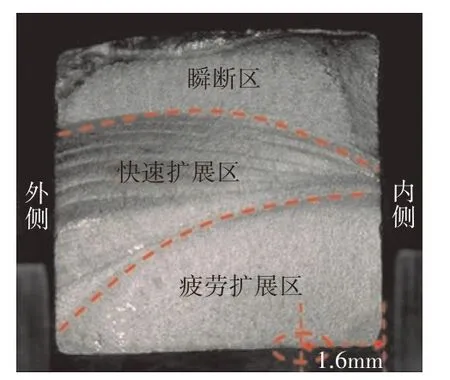

故障支架吊耳断口的宏观形貌如图3 所示。从图中可见,断口表面呈灰白色,有明显的疲劳弧线及放射棱线特征,表明支架吊耳断口性质为疲劳。根据疲劳弧线及放射棱线的方向判断,疲劳起源于吊耳内弧表面(图中红色圆圈所示),距离吊耳内侧棱角约为1.6 mm。该断口主要分为3 个区域:疲劳扩展区、快速扩展区以及瞬断区[6],断口扩展较为充分,扩展区面积约占整个断口的80%。

图3 断口宏观图像

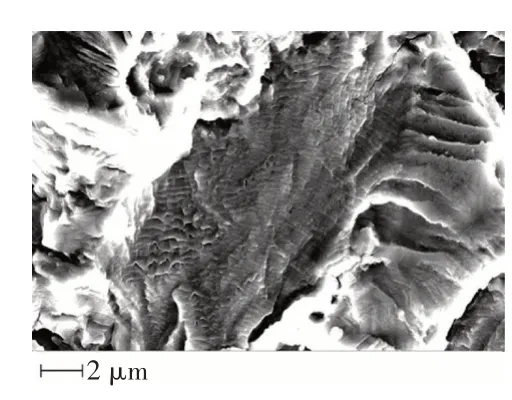

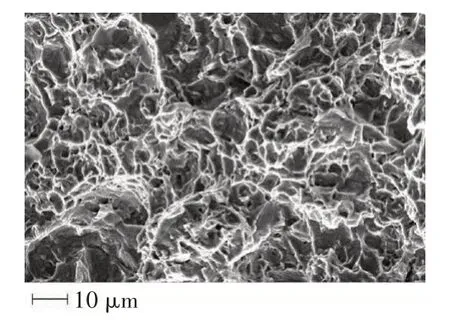

在扫描电镜中观察,断口疲劳源区放大形貌如图4 所示。根据疲劳弧线及放射棱线的方向判断,疲劳起源于吊耳内弧表面,位置为图4(a)中箭头所指处,呈单源特征,源区未见明显的冶金缺陷。断口疲劳扩展区可见清晰、细密的疲劳条带形貌(如图5 所示),条带间距约为0.3~0.4 μm,进一步表明该支架吊耳断口为高周疲劳断口[7]。瞬断区为典型的韧窝形貌(如图6所示)。

图4 疲劳源区放大形貌

图5 扩展区疲劳条带形貌

图6 瞬断区微观形貌

1.3 源区附近表面检查

对支架吊耳断口疲劳源区附近侧表面放大观察,形貌如图7 所示。未见明显的机械加工痕迹。

图7 源区附近侧表面形貌

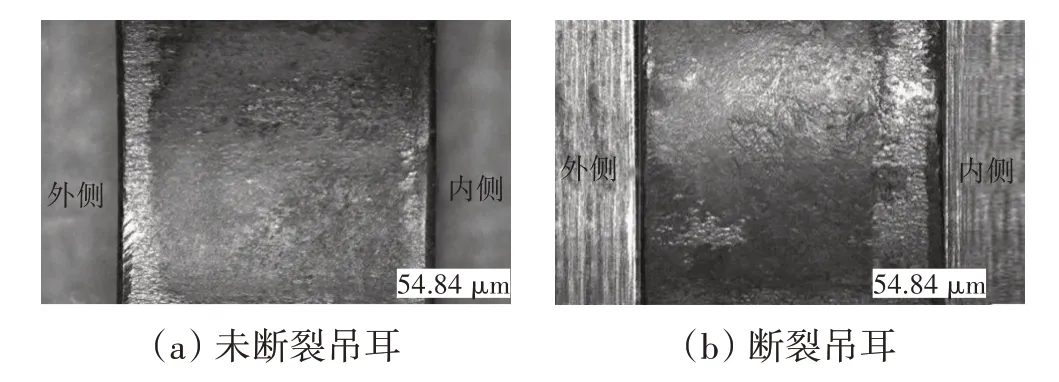

1.4 磨损痕迹对比检查

对支架内弧表面进行观察,可见明显的摩损痕迹,形貌如图8 所示。其中未断裂吊耳内弧表面磨损痕迹相对较为均匀,偏摩断裂吊耳存在偏摩现象,磨损区域靠近内侧。

图8 支架吊耳内弧磨损痕迹

在小轴螺栓孔内壁表面与螺栓外表面同样存在明显的偏摩痕迹,偏摩位置位于图2(a)圆圈处,磨损痕迹如图9 所示。通过对上述部位表面磨损痕迹的检查与分析结果可知,支架与小轴、小轴与螺栓之间配合面均存在偏摩现象,说明支架2 个吊耳在工作过程中受力不均[8]。

图9 小轴与螺栓配合处磨损痕迹

1.5 成分分析

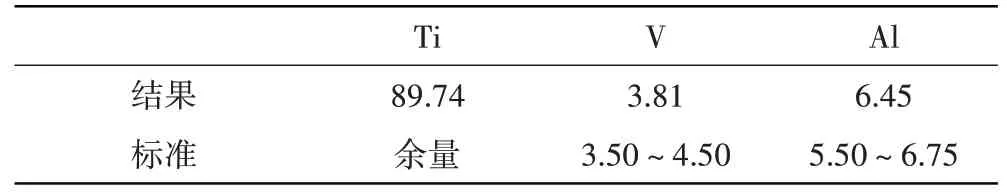

对故障支架基体进行能谱分析,结果见表1。主要合金元素质量分数基本符合技术标准要求[9]。

表1 基体能谱分析结果 wt/%

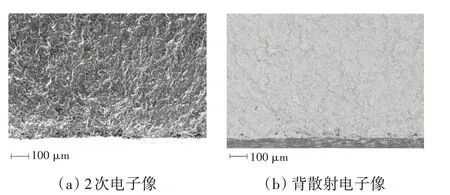

1.6 组织检查

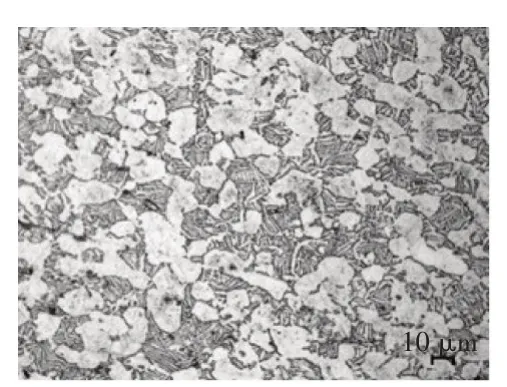

在故障支架基体取样进行金相组织检查,结果如图10 所示。故障支架基体主要为α+β 双态组织,未见明显异常[10]。

图10 故障支架基体组织形貌

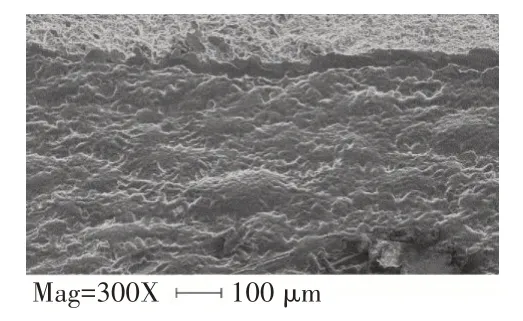

1.7 重熔层检查

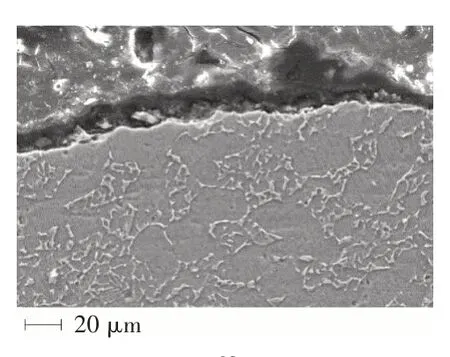

故障支架吊耳源区附近表面为线切割加工面,为分析线切割重熔层微裂纹对本次故障的影响[11-12],对故障支架进行解剖取样,磨抛腐蚀后的放大形貌如图11 所示。未见明显的重熔层形貌。

图11 支架截面组织形貌

1.8 强度分析

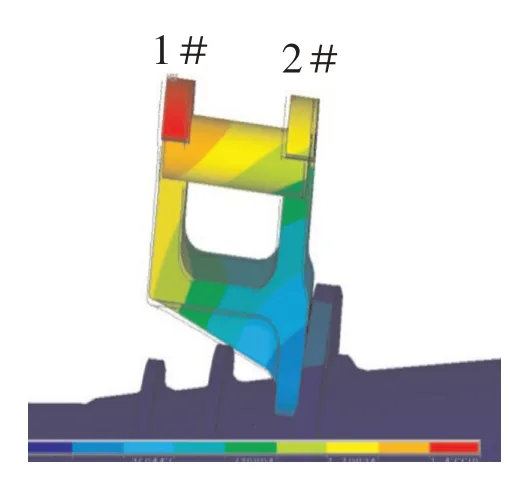

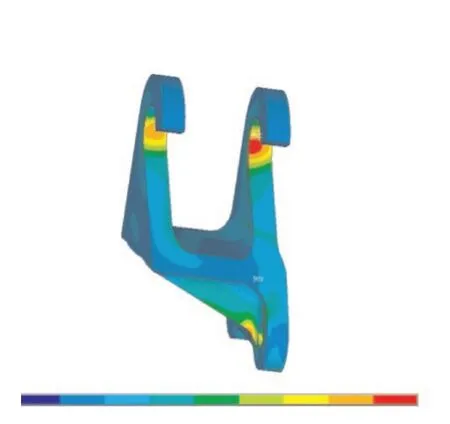

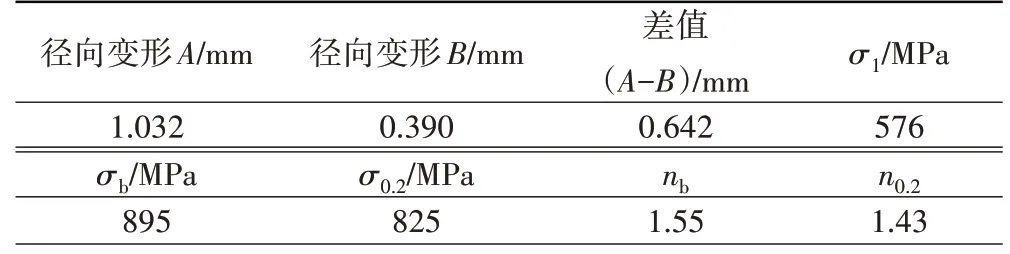

为确定支架是否满足静强度要求,对支架进行强度分析[13]。根据有限元分析结果结合现场装配实测数据换算出与施加的拧紧力矩对应的预紧力,在预紧力载荷下支架变形、应力分布分别如图12、13 所示,强度储备见表2。从图、表中可见,滑油箱支架满足静强度设计要求,但支架2 吊耳变形差(0.642 mm)较大,表明支架在工作过程中存在偏载;在支架螺栓处施加一定载荷后,计算出支架2 个吊耳载荷的分配比例为

图12 支架变形分布

图13 支架应力分布

表2 强度分析结果

2 分析与讨论

通过断口分析结果可知:该故障支架为疲劳断裂失效;疲劳起源于吊耳内弧表面,疲劳源区未见明显的冶金缺陷,疲劳扩展较为充分,扩展区可见清晰、细密的疲劳条带形貌,说明故障支架断口为高周疲劳断口;支架吊耳断口疲劳源区附近侧表面未见明显的机械加工痕迹,表明支架的疲劳断裂与机械加工无直接关系。

通过材质分析结果可知:支架基体成分符合技术要求,基体组织为α+β双态组织,未见明显异常,表明支架断裂与冶金缺陷和材质无关[14]。故障支架吊耳采用线切割加工,而线切割重熔层往往存在微裂纹,会大大降低工件的疲劳性能[15],由于故障支架在线切割后采用了酸洗去重熔层工序,对支架截面进行重熔层检查,未见明显的重熔层形貌,排除了钛合金重熔层微裂纹对本次故障的影响。

通过对支架吊耳、小轴以及螺栓3 个部位表面磨损痕迹的检查与分析结果可知:支架与小轴、小轴与螺栓之间配合面均存在偏摩现象。有限元结果表明,支架2 吊耳变形差(0.642 mm)较大,2 个吊耳载荷的存在分配比(2.65∶1),进一步证明支架2 个吊耳受力不均,存在偏载,使故障支架出现偏斜,通过应力云图可以确定最大受力点在本次故障发生位置。

综上所述,故障支架存在悬臂结构,当对螺栓施加拧紧力矩时,支架的悬臂结构会产生明显的变形不协调,使支架的2 个吊耳出现偏载,从而使断裂侧的吊耳局部受力,支架的受力不均匀导致支架局部应力集中[16]。此外,在发动机试车时,支架承受了较大的振动应力,在装配应力和振动应力综合作用下,在支架应力集中区域产生了裂纹,疲劳扩展导致最终断裂[17]。

3 改进建议

根据故障原因分析,解决故障方法应为降低振动应力/静应力、消除偏载问题。综合考虑各种方法可行性,提出了以下改进建议:

(1)合理设计结构形式,将支架结构改为跨安装边的桥型结构,取消悬臂结构以尽量消除变形不协调引起的偏载,从而解决支架原结构2 个吊耳载荷分配不均匀的问题;

(2)降低拧紧力矩,从而减小装配应力;落实排故措施的改进结构随发动机长试通过了考核验证,故检检查支架状态良好,未再发生故障,证明了排故措施有效。

4 结论

(1)发动机滑油箱支架断口为起源于吊耳内弧表面的高周疲劳断口。

(2)故障支架存在悬臂结构,受力时2 个吊耳变形不协调而出现偏载,使得支架局部应力集中,是导致过早萌生疲劳裂纹的主要原因。

(3)支架受到的振动载荷对疲劳裂纹的萌生起到了促进作用。

(4)合理设计结构形式,解决偏载问题,降低拧紧力矩,可有效避免类似故障再次发生。