碳化硅颗粒增强铝基复合材料有效弹性模量预测

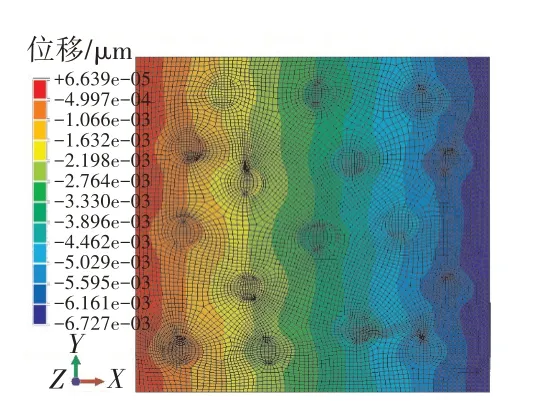

2021-12-15田学亮

田学亮,徐 颖

(南京航空航天大学能源与动力学院,南京 210016)

0 引言

复合材料的颗粒增强是指向基体中引入颗粒增强相以改善其力学性能,因其制备容易,效果显著,有望替代传统制作工艺中制备困难、价格高昂的纤维增强。特别是碳化硅颗粒增强铝基复合材料SiCp/Al 不仅力学性能优异,而且原材料易于获得,制备技术相对成熟,价格低廉,已逐步替代传统材料被广泛应用于核能、航空航天、电子、军工等领域[1]。

在研究颗粒增强金属基复合材料有效宏观力学性能时,常用细观力学方法[2-3]和有限元数值模拟[4-5]。针对SiCp/Al 复合材料的有效弹性模量,采用细观力学方法分析几何结构简单的材料时,预测的宏观性能较为合理,如Eshelby 等效夹杂理论、Mori-Tanaka 方法、Voigt和Reussd的上下限法等,但不能处理任意微结构的情况,无法描述微结构的应力应变演化,此时一般采用基于单胞模型的有限元方法来预测复合材料的有效性能。Ghosh 等[6]于1991 年提出了Voronoi单元有限元法(Vornoi Cell Finite Element Method,VC⁃FEM),在计算时考虑了颗粒的形状、体积分数等因素对复合材料力学性能的影响,与其他计算方法相比具有单元数量少、计算效率高的特点;Ghosh 等[7]于1995年以Voronoi 单元为基础分析了材料的多尺度问题,研究了颗粒增强复合材料内部夹杂颗粒的应力应变情况;徐佳丽[8]基于VCFEM法与有限元法进行了混合计算,改进了计算程序,解决了原有程序只可以计算颗粒增强复合材料的单一性问题,提升了计算效率和适用性;翁琳[9]建立了颗粒增强复合材料3D周期性有限元分析模型,将扩展应变梯度理论嵌入有限元中进行计算,研究了颗粒大小变化对材料整体性能的影响。

不同制作工艺以及不同材料组分制备的碳化硅颗粒增强铝基复合材料的力学性能差异很大,不可能利用某种建模理论及计算方法对所有复合材料进行计算都能得到较高的预测精度。此前的研究大多针对复合材料的力学性能,没有针对各种制作工艺以及组分材料的特点进行研究并建立相应的计算模型。本文针对适合采用无压渗透法制备的A356/SiCp 复合材料建立了代表性体积单元(Representative Vol⁃ume Element,RVE),在不同边界条件下分析不同体积分数、不同夹杂颗粒形状对该材料有效弹性模量的影响。

1 A356/SiCp复合材料RVE有限元模型

根据复合材料真实颗粒大小分布以及界面结合情况,结合无压渗透法制作的颗粒增强铝基复合材料细观结构特点,为探讨颗粒形状、大小对有效弹性模量的影响,对所建立的RVE有限元模型做如下假设:

(1)颗粒呈圆形或椭圆形;

(2)颗粒与基体结合良好,无中间结合物、缺陷或孔隙。

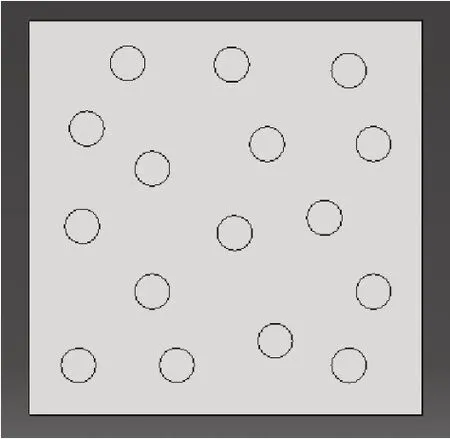

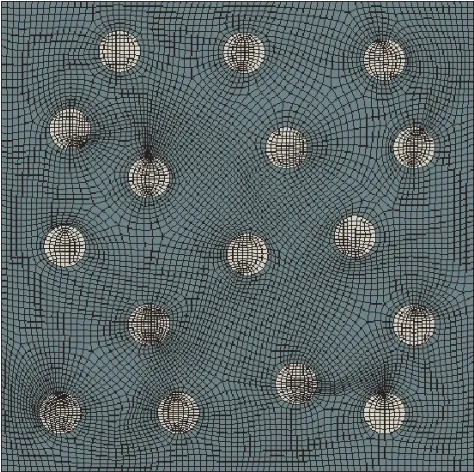

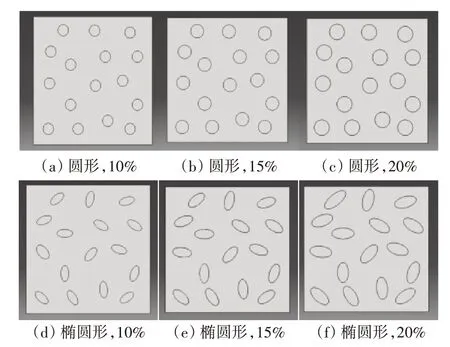

基于以上假设建立的碳化硅颗粒体积分数为10%的A356/SiCp复合材料2维RVE有限元模型如图1 所示。表征的碳化硅颗粒尺寸为微米级别,铝基体 为20 μm×20 μm 的 正方形,圆形碳化硅颗粒半径为0.89 μm。其中碳化硅颗粒的面积占比为10%,以此体现碳化硅颗粒的体积分数占比。碳化硅颗粒夹杂在图形中的具体位置采用随机数生成器生成,通过设置随机数产生的范围来避免产生交叉的夹杂颗粒。

图1 A356/SiCp复合材料RVE有限元模型

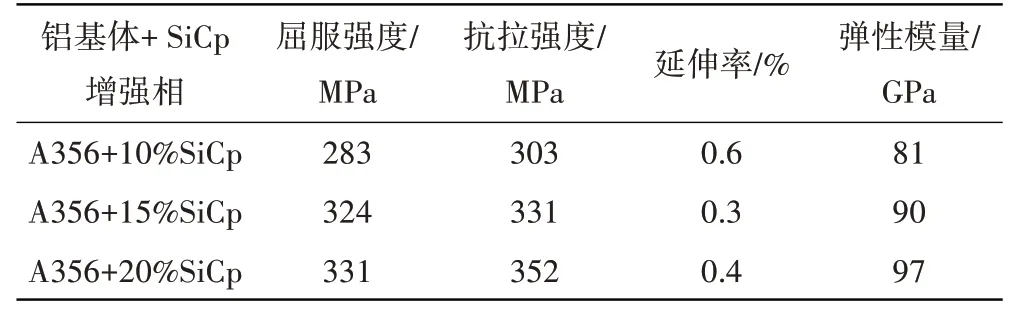

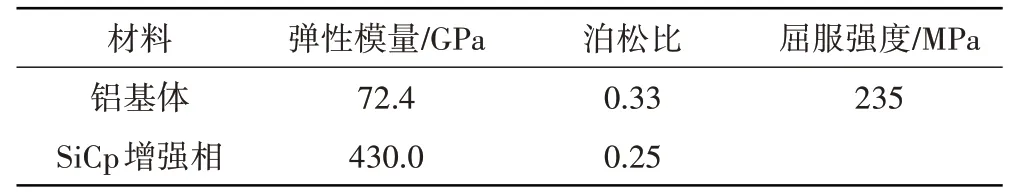

碳化硅颗粒增强铝基复合材料由碳化硅颗粒和铝合金基体复合而成,本文采用无压渗透法制备的A356/SiCp 复合材料典型力学性能作为参考值,其性能参数见表1。其中铝合金基体为弹塑性材料,碳化硅颗粒为线弹性材料,具体力学性能参数见表2。

表1 无压渗透法制备A356/SiCp复合材料典型力学性能参数[10]

表2 A356/SiCp复合材料组分力学性能参数[11-12]

在ABAQUS 中采用mesh 模块对所建立的RVE 有限元模型进行有限元计算网格划分。RVE 有限元模型整体网格尺寸设为0.2 μm,采用线性四边形网格,设定4 条边上的单元数为76。划分情况如图2所示。

图2 RVE有限元模型网格划分

由此生成的碳化硅颗粒和铝基体的网格采用结点合并的处理方式,即认为在复合材料变形过程中碳化硅颗粒和铝基体不发生脱离,二者之间也不会产生几何位错。而在无压渗透法制备过程中的金属熔体能够很好地与增强体表面融合,使二者的界面结合良好,不易发生脱黏现象[13-14]。故采用结点合并的方式能够有效模拟无压渗透工艺下复合材料的界面结合情况。

2 周期性边界条件和模拟单轴拉伸边界条件

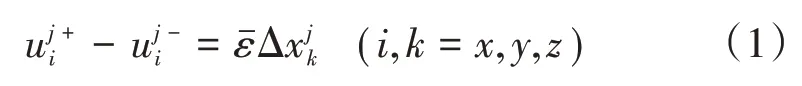

周期性边界条件可使每个代表性体积单元相对面上的节点位移相互对应,从而保证变形的周期性和连续性[15]。Xia 等[16]总结了周期性边界条件的一般表示方法,其形式为

式中:上标j-表示沿xj负方向;上标j+表示沿xj正方向;为RVE模型的平均应变为相对面之间距离。

参考翁晶萌等[17]施加的周期性边界条件,在ABAQUS中通过施加多点约束方程,并结合相应子程序,完成对RVE 有限元模型周期性边界条件的施加。为了使计算得以进行,还需设置与周期性边界条件相一致的节点载荷以及边界条件,其具体设置情况如图3(a)所示。2 维模型左下角节点固定,限制其U1、U2、UR3;限制平面模型右下角节点U2、UR3;限制2 维模型左上角节点U1、UR3;于2 维模型左上角节点施加载荷,载荷步的幅值设为0.020 μm,初始载荷步以及最大载荷步设为0.004 μm。

模拟单轴拉伸边界条件如图3(b)所示。2 维模型左下角节点固定,限制其U1、U2、UR3,以此限制计算模型的刚体位移,防止计算过程中出现数值奇异,且不会对计算模型产生过大影响。限制底边节点U2、UR3。对顶边节点施加位移载荷,载荷步幅值为0.020 μm,初始载荷步以及最大载荷步设为0.004 μm。

图3 2种边界条件设置

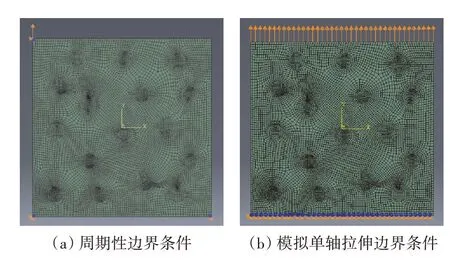

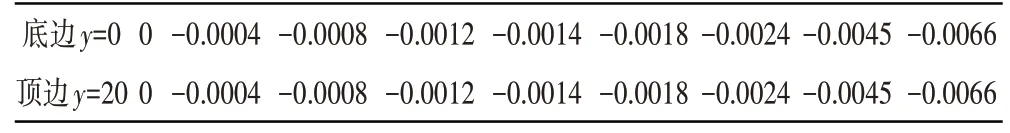

施加周期性边界条件的RVE 有限元模型U1位移如图4 所示。位移云图的颜色深浅代表了节点位移的大小,选取2 维模型上y=0、y=20 时不同x坐标位置处节点位移值U1,结果见表3。从表中可见,对应节点的U1相等,即此模型保证了对应边上的位移连续性要求,对此RVE 有限元模型成功施加了周期性边界条件。

图4 周期性边界条件下RVE有限元模型U1位移

表3 周期性边界条件下RVE有限元模型U1的位移 μm

3 有效弹性模量计算

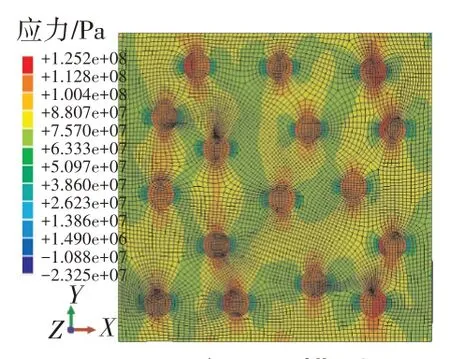

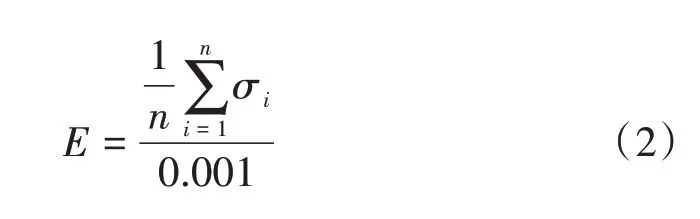

采用载荷施加边上的平均弹性模量值作为复合材料的有效弹性模量,方便快捷且综合考虑了所有增强颗粒对复合材料的作用效果,通过实际计算发现该处理方式不会产生较大的误差,在工程计算上是可行的。采用周期性边界条件计算得到的RVE 有限元模型S22的应力如图5 所示。在ABAQUS 后处理中创建场输出变量,导出2 维模型顶边所在单元的积分点处应力S22,并通过式(2)求得有效弹性模量。模拟单轴拉伸边界条件的单RVE 有限元模型亦采用此方法获得有效弹性模量。载荷步幅值为0.020 μm,2 维模型边长为20,故可知模型平均应变为0.001。

图5 RVE有限元模型S22应力分布(周期性边界条件)

4 不同体积分数、颗粒形状、边界条件对有效弹性模量的影响

4.1 表征不同细观结构的RVE有限元模型建立

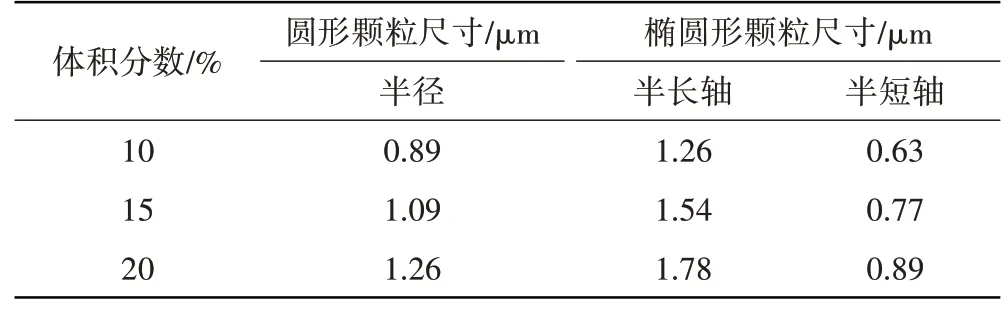

颗粒增强复合材料的颗粒体积分数对其有效弹性模量的影响显著,且颗粒的形状、大小也会对其有效弹性模量产生一定的影响[18-20]。据此建立了表征圆形和椭圆形颗粒不同体积分数(10%、15%、20%)的RVE 有限元模型,对比了不同边界条件下的计算结果,并与相应体积分数的A356/SiCp 复合材料的典型力学性能进行比较分析。模型中圆形和椭圆形颗粒的中心坐标相同,通过改变圆形颗粒的半径以达到不同的圆形颗粒体积分数占比,具体尺寸见表4,建立的模型如图6 所示。椭圆形颗粒的方向随机,不同体积分数的椭圆形颗粒方向相同。

表4 圆形、椭圆形颗粒的体积分数及其尺寸

图6 不同形状和体积分数的RVE有限元模型

4.2 不同颗粒形状及边界条件下有效弹性模量对比分析

4.2.1 颗粒中应力分布规律分析

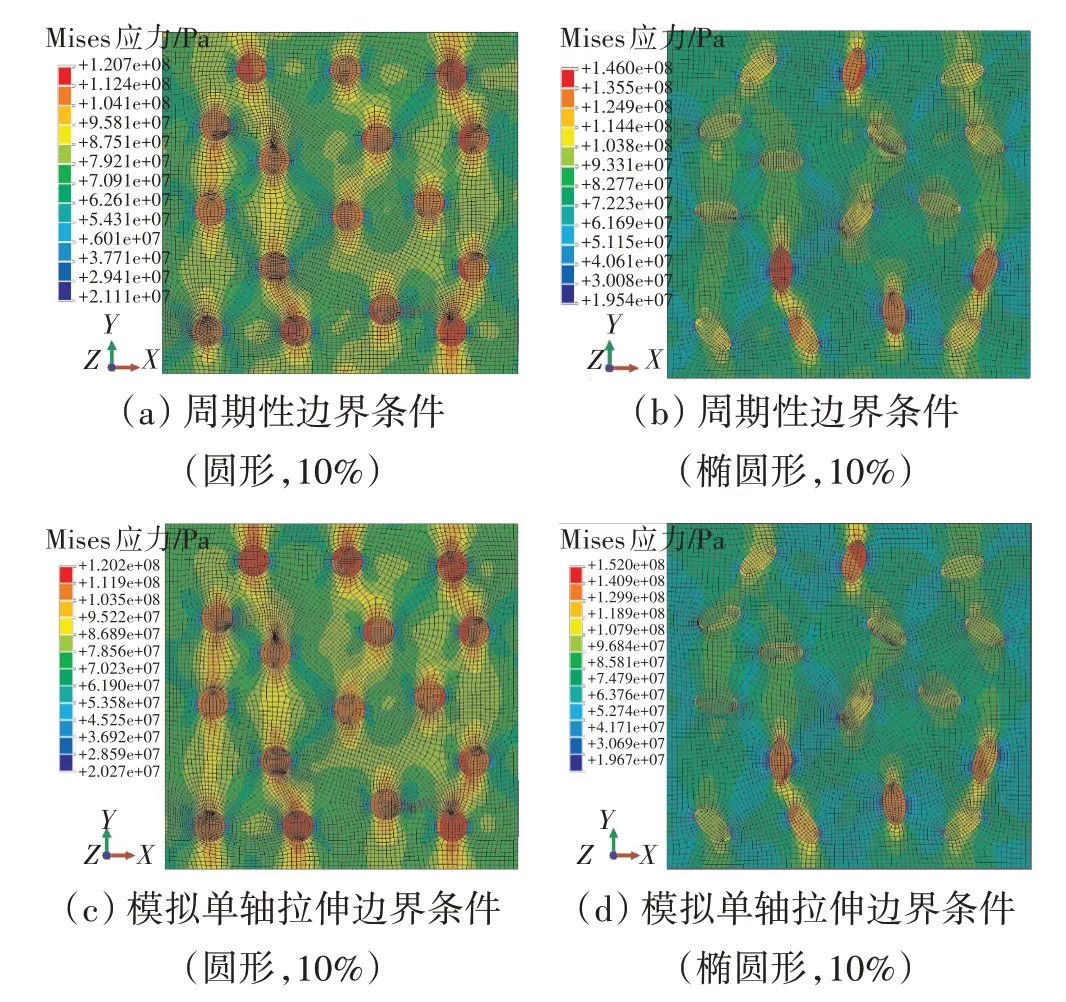

不同颗粒形状及边界条件下RVE 有限元模型米塞斯应力如图7所示。

图7 不同颗粒形状及边界条件下RVE有限元模型米塞斯应力

根据计算结果可知:

(1)无论是在周期性边界条件还是模拟单轴拉伸边界条件下,椭圆形颗粒的半长轴方向与y轴夹角较小,在受载方向上的投影面积较小时,其应力较大,即椭圆形颗粒的应力水平随椭圆半长轴的方向不同而有所不同;而圆形颗粒在受载方向上的投影面积相等,所以不同圆形颗粒的应力水平相差不大。

(2)无论是圆形颗粒还是椭圆形颗粒,在2种边界条件下的应力水平都相当。圆形颗粒的应力水平为110 MPa左右,椭圆形颗粒的应力水平为94~140 MPa。

4.2.2 有效弹性模量对比分析

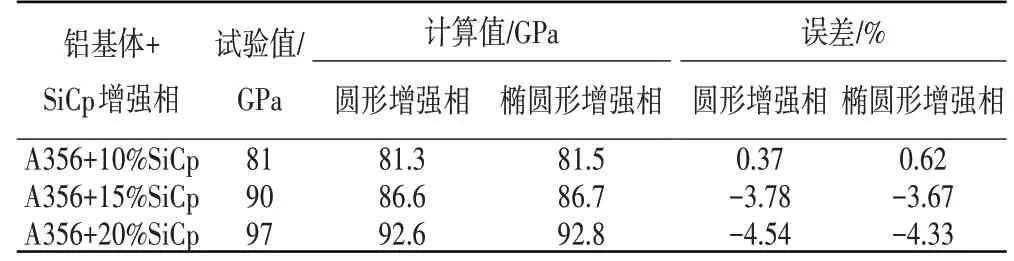

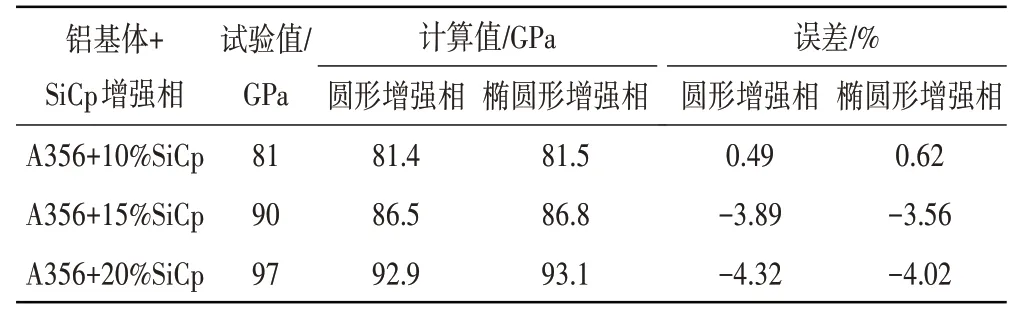

在不同边界条件下有效弹性模量的计算结果见表5、6。从表中数据可知:

表5 周期性边界条件下增强相颗粒RVE有限元模型有效弹性模量计算值与试验值的比较

(1)在2种边界条件下RVE有限元模型均能有效预测A356/SiCp 复合材料的有效弹性模量,且达到了较高的预测精度,其预测误差都不超过5%。

(2)在2 种边界条件下得到的计算结果相差不大。在2 维RVE 有限元模型中可利用简单的模拟单轴拉伸边界条件代替周期性边界条件,所得计算结果相差不超过0.324%。

(3)在2 种边界条件下,圆形、椭圆形颗粒复合材料有效弹性模量差别不大,相差不超过0.4%,即颗粒形状对复合材料的力学性能影响不显著,这与王文明等[21]的试验研究结果相符合。

表6 模拟单轴拉伸边界条件下增强相颗粒RVE有限元模型有效弹性模量计算值与试验值的比较

4.2.3 误差分析

除体积分数为10%的有效弹性模量预测值较真实值偏高外,其他的预测值都偏低,造成此现象的原因可能有如下3点:

(1)未考虑复合材料制备过程中残余应力带来的影响,致使预测结果偏低[19]。

(2)有限元模型计算网格划分采用碳化硅颗粒与铝基体结点合并的方式,致使在材料变形过程中无几何位错产生,从而缺少了几何位错带来的强化效果[22]。但当复合材料处于弹性阶段时,由此带来的影响可忽略。

(3)实际复合材料中碳化硅颗粒大小具有一定的分布特性,不同体积分数的复合材料区别在于所含颗粒数量不同,颗粒数量越多意味着体积分数越高,颗粒和基体的接触面积也就越大,由此带来的强化效果也就越明显。通过改变颗粒大小来改变体积分数的方式对接触面积的增大效果不如增加颗粒数量的方式明显,从而使预测结果偏低。

5 结论

(1)采用碳化硅颗粒和铝基体材料之间结点合并的方式能有效模拟无压渗透法制备的A356/SiCp 复合材料的界面结合情况,对复合材料有效弹性模量的预测误差不超过5%,满足一般工程上的精度要求。

(2)对比了周期性边界条件和模拟单轴拉伸边界条件下2 维RVE 有限元模型,2 种边界条件下所得复合材料有效弹性模量计算结果相差不超过0.324%,因此在2 维RVE 有限元模型中可利用简单的模拟单轴拉伸边界条件代替周期性边界条件。

(3)通过细观结构分析发现碳化硅颗粒的体积分数对复合材料力学性能的影响显著,而颗粒形状的影响很小,在相同体积分数下圆形和椭圆形颗粒的计算结果相差不超过0.4%。