焊接机器人的试验模态分析

2021-12-13赵言正刘积昊管恩广李培兴

赵言正,刘积昊,管恩广,李培兴

(1.上海交通大学机械与动力工程学院,上海 200240; 2.上海工程技术大学机械与汽车工程学院,上海 201620)

0 引 言

焊接机器人是一款专门为弧焊应用而设计的机器人[1]。一般来说,该机器人具有六个自由度,采用交流伺服驱动技术,高刚性和高精度的RV减速机和谐波减速器,具有良好的高速动态响应性和低速稳定性,从而减少焊接作业中的手工操作并提高效率[2-4]。焊接机器人在工作过程中会产生振动,为研究其振动机理,期待通过机械臂振动与模态分析,对焊接机器人使用过程中的振动给出合理解释,并集合现有机械结构分析对机械臂再设计给出指导意见。

目前,研究机器人手臂的模态特性主要有两种方法。第一种为有限元分析方法[5-6],其通过在有限元软件中通过划分网格、设置相关约束等计算出相应的模态参数。如王宇钢[7]等人采用有限元软件workbench对发动机油底壳进行模态分析。第二种为试验模态分析方法[8],通过在机械臂的某一位置上施加力的作用(激励),测出力和响应的数据,经过数据处理后得到频响函数曲线,通过参数识别方法拟合频响函数曲线后识别出磨床的模态参数。如叶枝全等人[9]对水平轴风力机的桨叶进行了实验模态研究,得到桨叶的模态参数。但很少有学者基于焊接机器人采用实验的方法获得各个关键零部件的模态。文章主要对焊接机器人进行了模态测试分析,基于最小二乘复频域法得到了各机械臂的模态参数,通过MAC矩阵衡量发现模态测试的结果置信度较高。

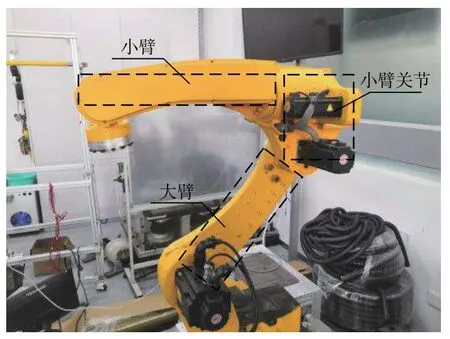

1 焊接机器人本体结构简介

本文研究对象为上海交通大学自主研发的六自由度垂直关节弧焊机器人,其本体结构如图1所示。该机器人含6个旋转关节,主要由底座、腰身、大臂、小臂关节、小臂、腕部及末端执行器等组成。其中小臂关节和腕部中安装有谐波减速器,提高系统的灵活性。由末端执行器带动不同的焊接配件,可用于工件的焊接、打孔和模具修复等。该机器人本体质量约为170 kg,负载能力达8 kg,重复定位误差为±0.06 mm。

图1 六自由度焊接机器人本体结构图

2 实验模态分析基本原理

在实际情况中,机器人系统都可以认为是一般粘性阻尼系统[10]。一般粘性阻尼系统的振动微分方程为:

式中:M——粘性质量矩阵;

K——刚度矩阵;

C——阻尼矩阵;

x——系统的位移矩阵;

f(t)——为外部激励矩阵。

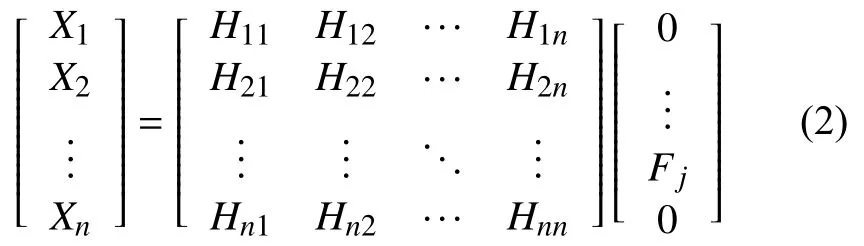

在机器人手臂上的某一点施加激励力fi,经傅里叶变换为Fj;各点振动响应为xi,经傅里叶变换为Xi。可得到振动响应Xi与频响函数Hij的关系为:

在实验中,基于多参考点最小二乘复频域法(PolyLSCF)[11],频响函数可以通过模态参数识别方法获取,从而得到阻尼比、固有频率、模态阵型等模态参数。

3 实 验

机械臂的模态测试可以掌握被测结构在易受影响频率范围内,其各阶主要模态的特性,能预言被测结构在此频段内,其外部或内部在各种振源作用下的实际振动响应。可以识别出系统的模态参数,为系统的结构特性分析、振动故障诊断和预报以及动力特性的优化设计提供依据。

3.1 实验装置

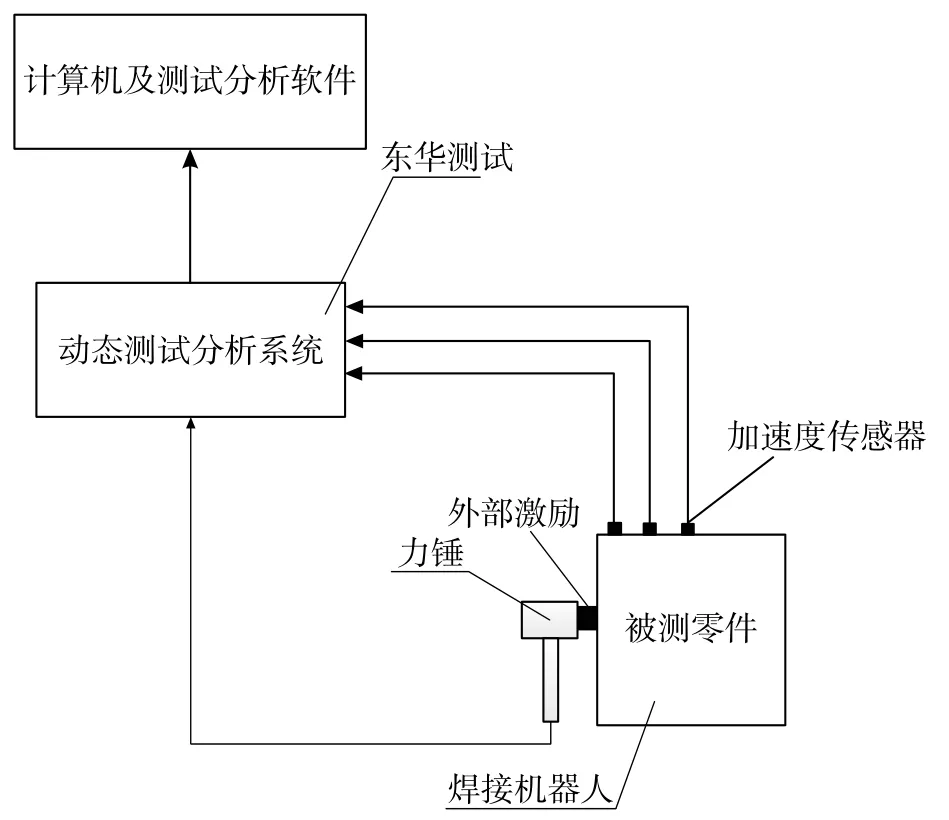

根据现场试验条件以及被测对象关注频宽范围等因素,利用测力法进行模态测试。弧焊机器人关注的模态频率范围为:0~200 Hz。测力法(即锤击法)是利用力锤激励待测部件的各个测点,通过收集各个测点的响应,分析部件模态的一种方法。测力法的模态试验设备连接图如图2所示。根据模态试验要求,实验测试设备包括东华测试16通道的动态信号测试分析系统、5个PCBLW222652型号的ICP型三相加速度、WKTT-60K型号力锤和1台PC电脑。

图2 模态试验设备连接图

3.2 实验流程

本次实验流程分为建立模型、设置测点、设备连接、传感器安装、激励方式确定和数据采集。

建立模型:在模态分析软件中,建立简化的机械臂模型(利用东华测试建立模型时,三个手臂单独分析),注意模型方向与实际传感器安装方向保持一致,对各手臂划分节点。

设置测点:测点的数目取决于所选频率范围、期望的模态数、试件上所关心的区域及现有的传感器数目等多项因素。测点数目不足或测点位置选择不当,可能会使可观性条件遭到破坏,即没有测到结构上重要部分或重要方向的运动。因此,在测试过程中对焊接机器人的各个机械臂要划分足够的网格,保证测点数大于模态数。在布置测点时,要能表征结构的大致形状。大臂结构简单,测点数要求不高。小臂含有复杂的结构,在测量时要根据结构,保证尽量多的测点。

设备连接:按照图2连接好设备,以确保工作正常进行。设置激励点为参考点,通过移动传感器位置测量多组试验数据。参考点在测试过程中位置不改变,测点处加速度传感器不断移动位置,直至所有待测点都已经采集数据。

传感器安装:本试验采用的是直角坐标系,所有三向传感器的三个方向必须与直角坐标系中的X、Y和Z方向保持一致。每测量一批数据,都做相应的记录。根据现场实际条件以及所关注频宽范围,传感器采用蜂蜡粘贴的方式实现安装。分批测量数据时,每次移动传感器都需进行平衡清零。

激励方式确定:测力法模态试验时,需将力锤接入采集系统,并设置采集方式和触发量级。激励点选择的基本原则是:尽量避免节点,同时使各测点的响应值最大。所以,在现场需要通过“试采样”比较不同点激励参数的信号,进而确定激励点的位置,同时注意力锤的连击导致响应结果不准确。本次模态试验中,针对三个手臂分别采用了三个激励点。

数据采集:基于机械臂模态测试系统,使用力锤在参考点激励,4个三向加速度传感器采集响应信号及激励与响应之间的频响函数,经过多组测量,采集完所有测点。

在实验过程中,采样频率为 10 000 Hz,分析选择“频响分析”,参考点为传感器1所在测点。参考点一般选择在结构振动响应比较大的位置,要避开结构的节点。因此在焊接机器人测试前需要多次调整参考点位置,利用力锤“试击”方法找到合适的参考点位置。每采集完一批数据需进行备份操作,以免误操作将数据覆盖。采集过程中时刻观察每个通道的时域信号,以免信号过载,尤其是达到共振点时,振动明显变大,最易发生过载;若采集过程中有信号过载的现象发生,应停止采样,更改量程后重新采集。

3.3 实验结果

3.3.1 大臂模态实验结果

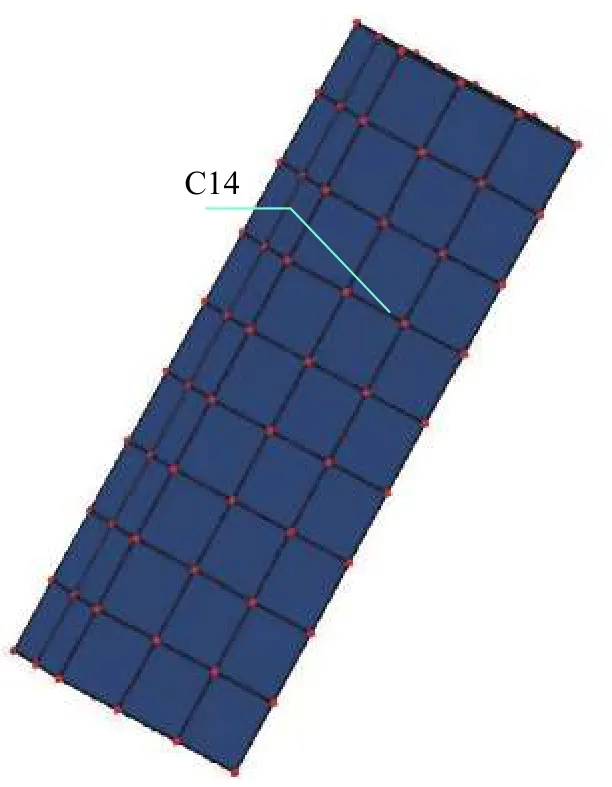

大臂的长宽高分别为:500 mm、100 mm、150 mm,大臂设置测点为24个,力锤激励点为14号测点。如图3所示为大臂的三维模型简化图。

图3 大臂的三维简化图

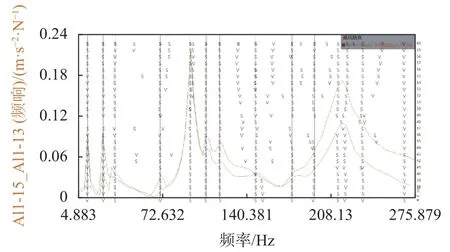

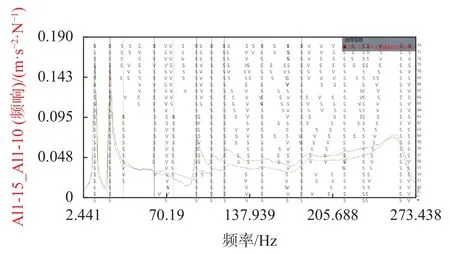

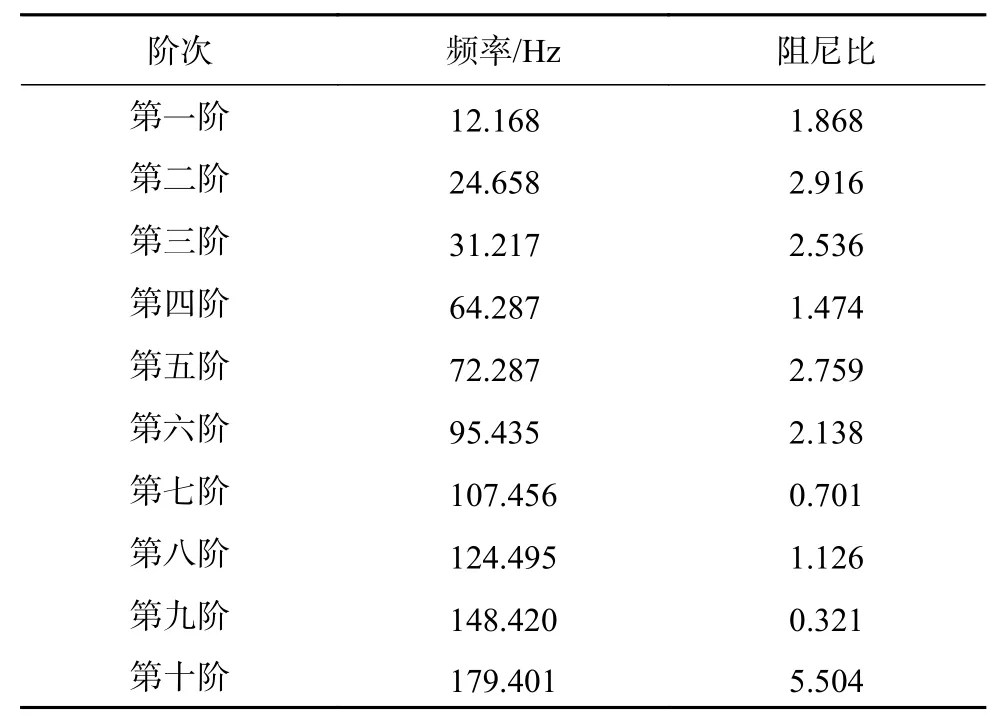

实验中敲击方向为Y–,因此关注机器人手臂的Y方向的振动情况,模态测试方法采用“测力法”,激励方式选择“单点激励”。参数识别采用PolyLSCF识别方法,分析频段选择0~200 Hz,得到大臂的稳态图如图4所示,前200 Hz模态计算结果如表1所示。

图4 大臂的稳态图

表1 大臂模态分析结果

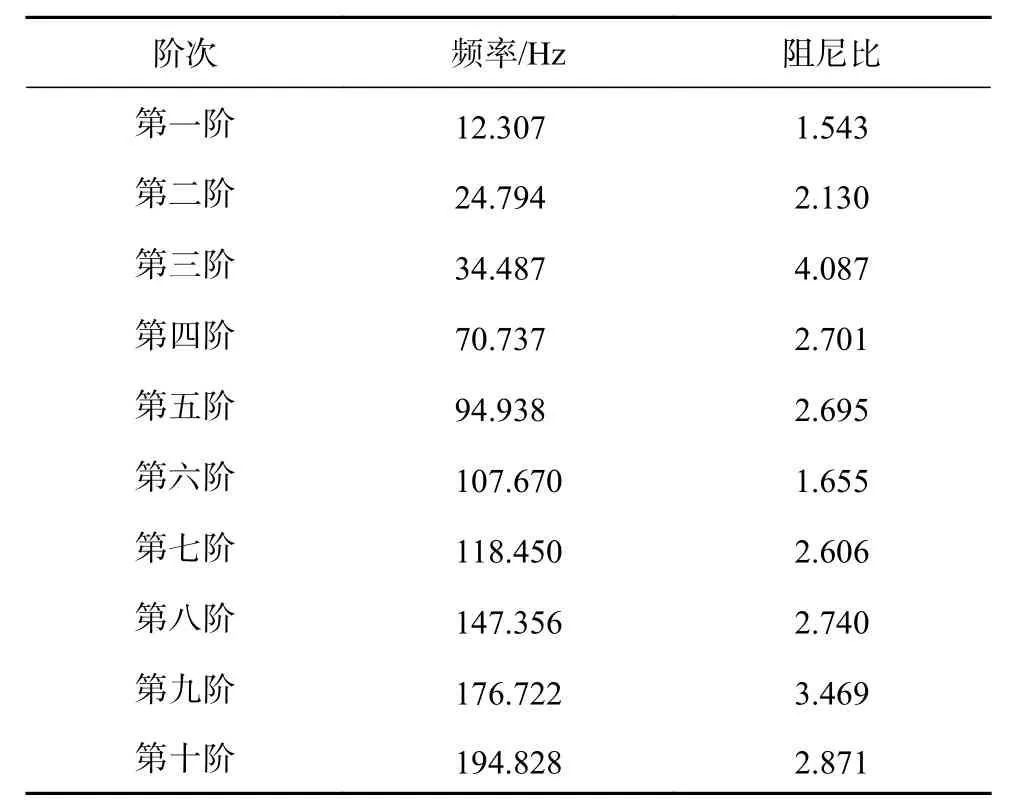

3.3.2 小臂关节模态实验结果

小臂关节的长宽高分别为:250 mm、75 mm、150 mm,小臂关节设置测点为12个,力锤激励点为C4号测点。如图5所示为小臂关节的三维模型简化图。小臂关节的稳态图如图6所示,前200 Hz模态计算结果如表2所示。

表2 小臂关节模态分析结果

图5 小臂关节的三维简化图

图6 小臂关节的稳态图

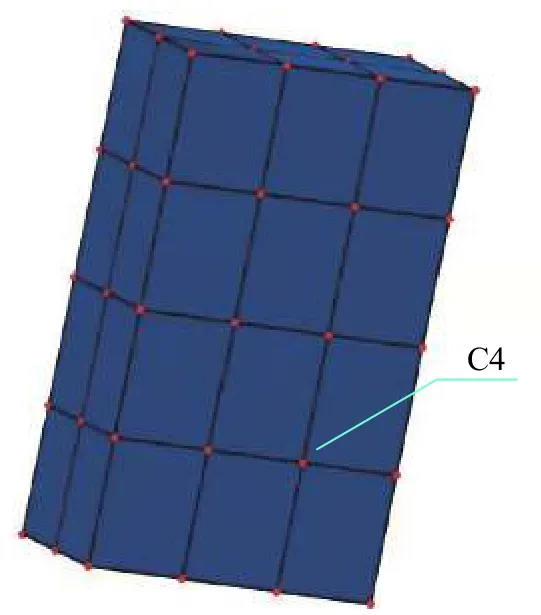

3.3.3 小臂模态实验结果

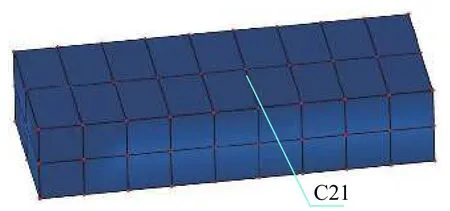

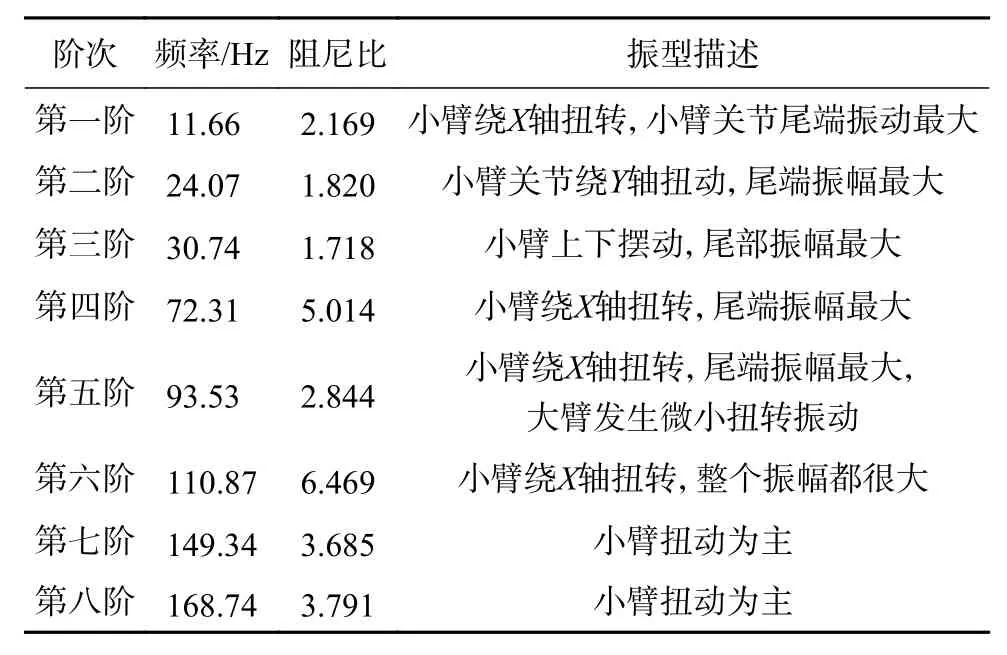

小臂的长宽高分别为:500 mm、300 mm、120 mm,设置测点为45个,力锤激励点为C21测点。如图7所示为小臂的三维模型简化图。小臂的稳态图如图8所示,前200 Hz模态计算结果如表3所示。

表3 小臂模态分析结果

图7 小臂的三维简化图

图8 小臂的稳态图

3.3.4 整体机械臂模态实验结果

建立整体机械手臂的线框图及测点布置如图9所示,测试中共测量38个测点,其中5号测点设为激励点,采用测力法中的单点激励方式。利用4个三向加速度传感器,共采集10组数据,采样频率设置为10 kHz,分析点数为2 048,平均次数为4次。采样过程中注意模型方向和传感器安装方向保持一致。

图9 机械手臂线框图及测点布置

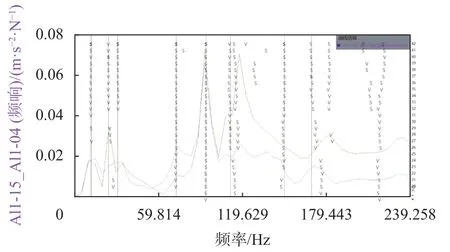

所有测点频响函数采集完毕后,利用最小二乘复频域法计算得到稳态图如图10所示,选取前200 Hz稳定极点,模态频率列于表4中。

表4 整体机器臂模态分析结果

图10 整体机械臂稳态图

利用模态判定准则(MAC值)[12-14]对得到的模态分析结果进行验证,对比不同模态间振型的一致性,如图11所示。图中非对角线元素都更接近0,证明本次试验中各阶模态具有较高的可信度。

图11 MAC柱状图

焊接机器人模态为焊接机器人在焊接过程中电机的转速设计提供了参考。电机转速和机械臂移动过程中要避开焊接机器人的固有频率,以免产生共振,降低焊接质量。

4 结束语

本文在实验过程中,分别采用了三个臂分开测量和直接测量整体模态两种方式,分开测量时使用的激励点不同,导致无法将三组数据拼接做整体模态,只能单独进行分析。分析结果显示,三个臂的多阶模态频率都很接近,且都与整体测试时大小相近,在整体实验中重新布置测点位置,消除掉了振型相近的模态,降低了MAC矩阵中非对角线部分的数值,使测试结果更准确,从整体MAC分布图可以证明本次实验结果具有较高可信度。