阀盖模锻成形模拟分析与试验验证

2021-12-13高健飞钱夏晔康佳良

高健飞,钱夏晔,康佳良

阀盖模锻成形模拟分析与试验验证

高健飞,钱夏晔,康佳良

(中核苏阀实业科技股份有限公司,江苏 苏州 215000)

某型号不锈钢阀盖是一种典型的长肋条内空型零件,在模锻制造过程中,阀盖锻件容易出现不同程度的折叠和裂纹缺陷,亟需改进成形工艺以提升合格率。采用有限元方法分析坯料在制坯/预锻/终锻全流程的金属流动规律和终锻件成形质量,得到最佳成形工艺方案。方坯在后续成形时易产生横向流动,且局部充型不饱满;六边型坯在预成形和终成形时流动均匀、横向流动小,且有效抑制了充型不饱满缺陷;预制坯在过渡区长度过短,产生了折叠缺陷;采用六边形坯料和增加过渡区长度可以获得无缺陷阀体锻件。采用新工艺制备的阀盖锻件合格率达到了100%,通过全流程工艺分析,能够得到金属流线规律,进而优化模锻成形方案,改善成形质量。

阀盖;模锻;成形质量;金属流动;有限元模拟

某型号不锈钢阀盖是一种典型的锻造类复杂零件,肋条结构和过渡结构较复杂,通常采用模锻工艺成形,成形困难[1]。为了提高锻件成形质量,模锻通常会设置飞边槽和辅料槽引导金属的流动[2—3]。该阀盖前期采用圆棒下料,加热到始锻温度,放入预拔长模具,将其拔长成带有锥形的圆棒,随后进行预锻和终锻成形。经切边加工成成品,发现肋条内侧部位存在裂纹,肋条4个角的位置也出现褶皱缺陷。锻造模拟软件能够有效模拟金属流动行为,指导实际生产工艺的优化,可以节省模具试制成本和提高产品成形质量[4—7]。通过改善挤压制坯过程中的金属流动虽然可提高成形质量,但在工艺试验时,依旧发现预锻和终锻后的零件表面存在不同程度的折叠缺陷。综上所述,文中拟从制坯形状优化出发,深入分析中间坯料几何结构对阀盖成形过程中金属流动的影响规律,以期提高阀盖模锻件的成形质量。

1 阀盖锻件结构分析

阀盖锻件三维模型如图1所示,该阀盖成形难点主要在于两侧对称肋条结构和肋条中间异型孔的成形。在原模锻工艺中,在异性孔位置使用平板作为敷料,终锻时金属可能会沿着宽度方向向2个肋条外侧快速流动,易于形成穿流缺陷[8—11]。综上所述,在肋条成形时,为了使得金属向肋条两侧流动,拟在异型孔中间位置增加较大的敷料槽,控制金属的流动方向。

图1 阀盖三维模型

2 阀盖成形工艺分析与优化设计

2.1 采用辅料槽的原工艺模拟分析

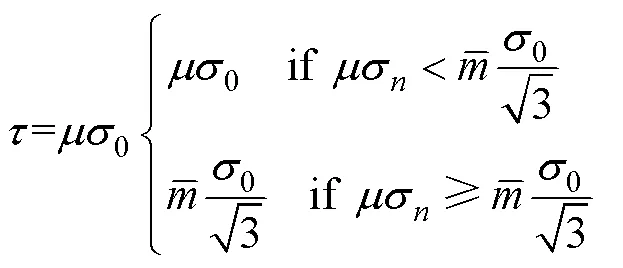

式中:为剪切流动应力;0为流动应力;为法向压应力。

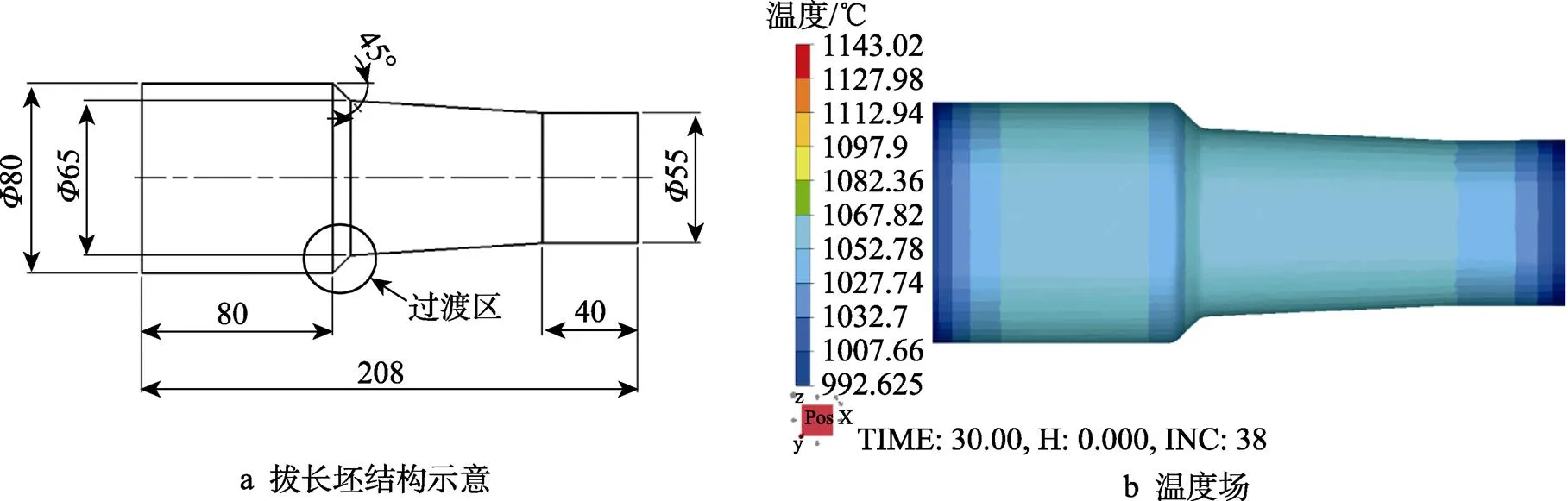

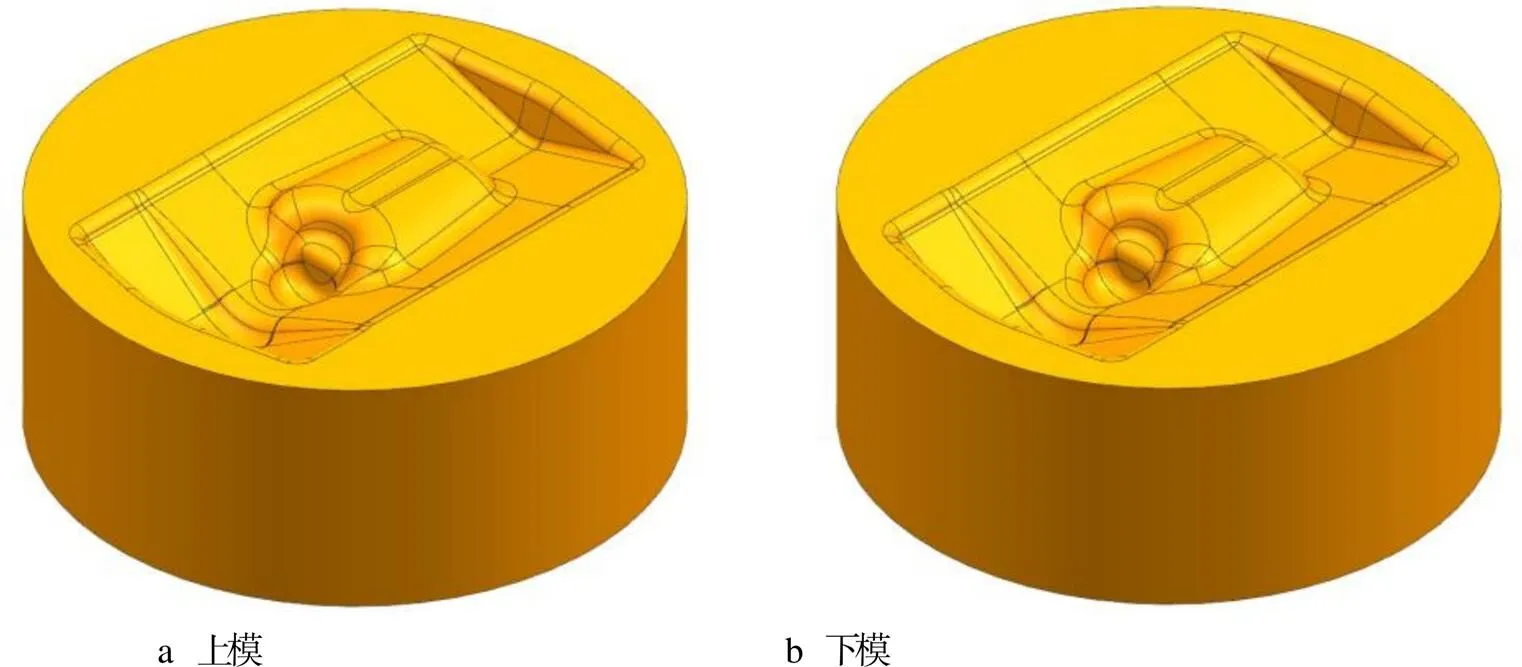

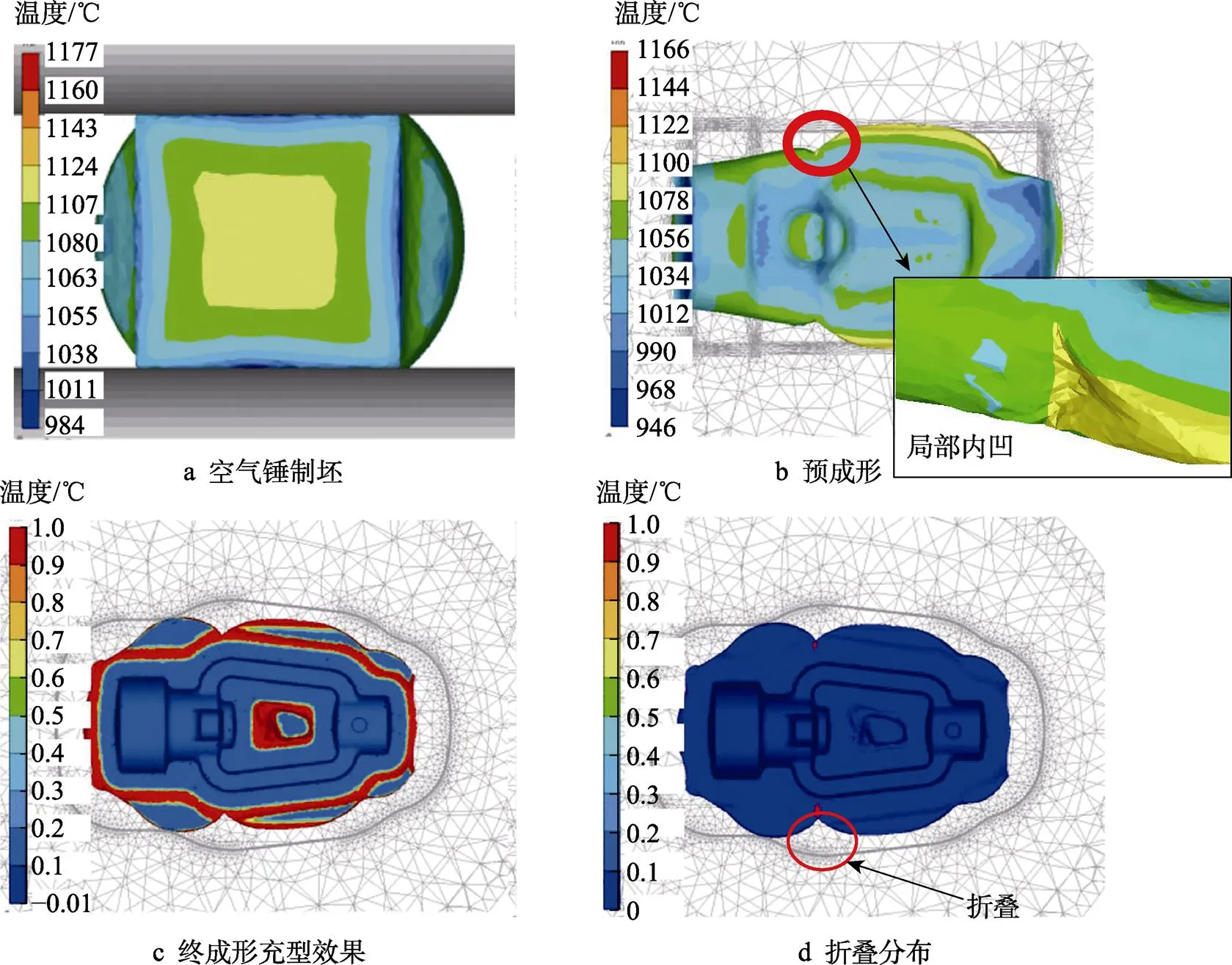

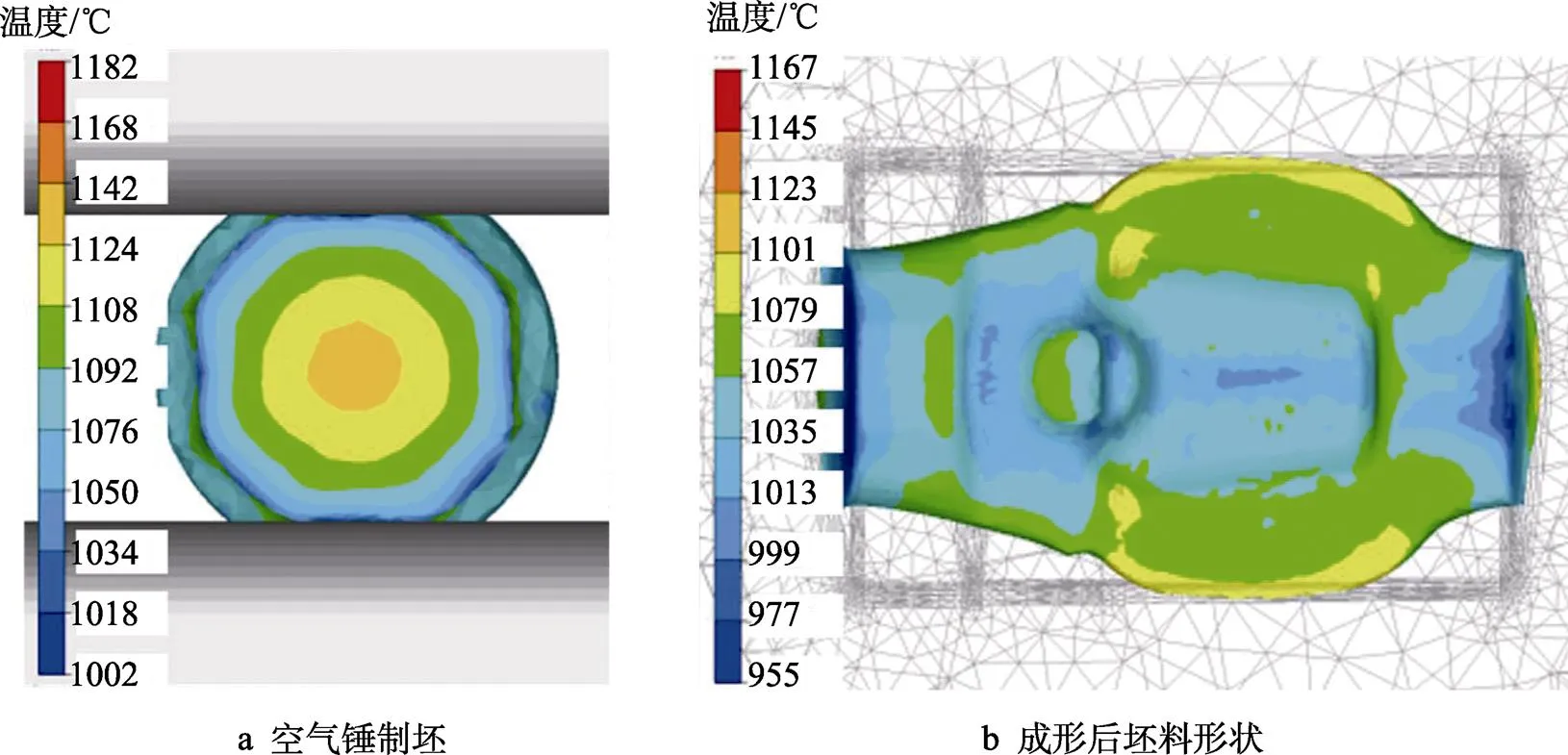

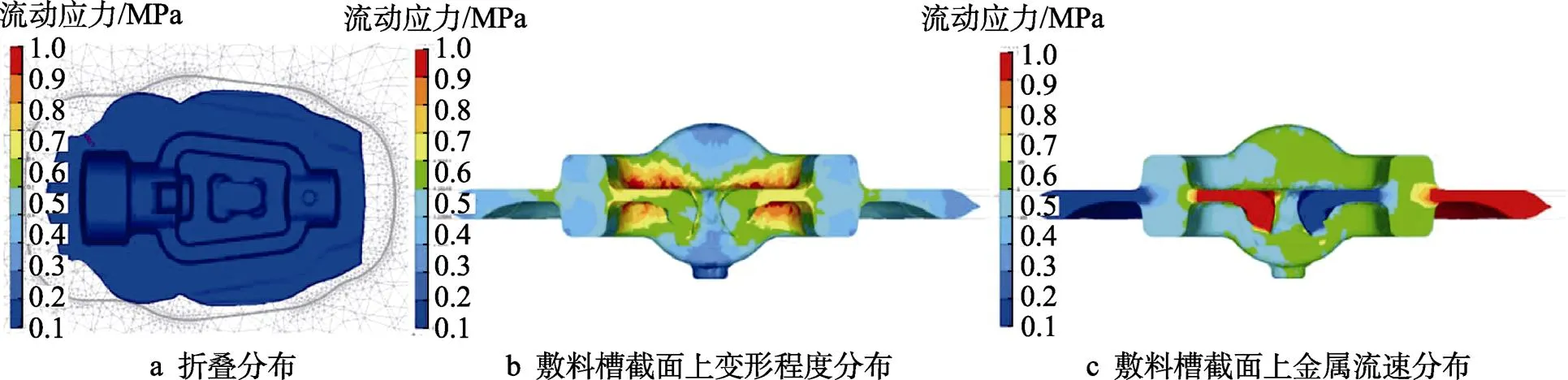

在原工艺中,预成形坯料形状如图2a所示。为了保证模拟结果的可靠性,坯料在预成形时,在1150 ℃下冷却了30 s,如图2b所示。使用图3所示的预成形模具进行预成形,预成形后的坯料及模具相对位置如图4a所示,预成形模拟结果如图4b—c所示。可以看出,预成形坯料置于具有辅料槽的终锻型腔,与水平方向有一定的角度(见图4a),随着上模下行,预成形坯料由倾斜转为水平后充满型腔。在预成形过程中,预成形坯料出现了一个缺口(见图4b—c),经分析,这个缺口由坯料过渡区较小所致(过渡区见图2a),且在终成形时易形成折叠缺陷。在无欠压坯料上存在局部充型不饱满(见图4c),此缺陷形成的原因主要是拔长坯料直径和长度设计不合理,使得坯料在成形过程中,轴向流动路径短,进而形成缺陷。

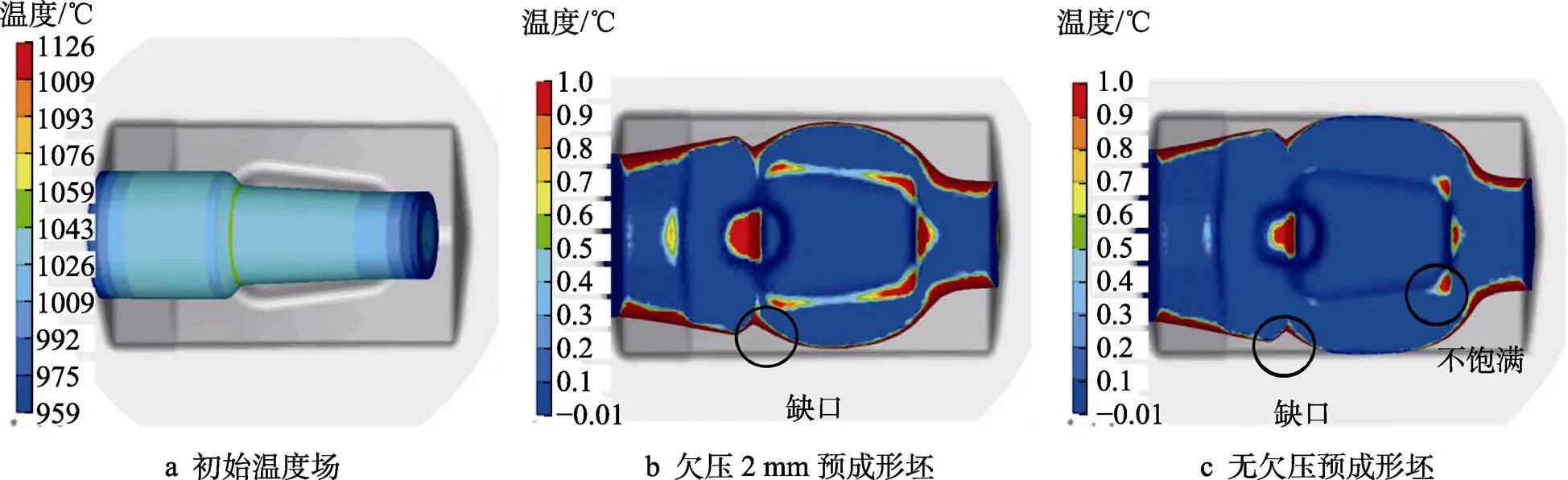

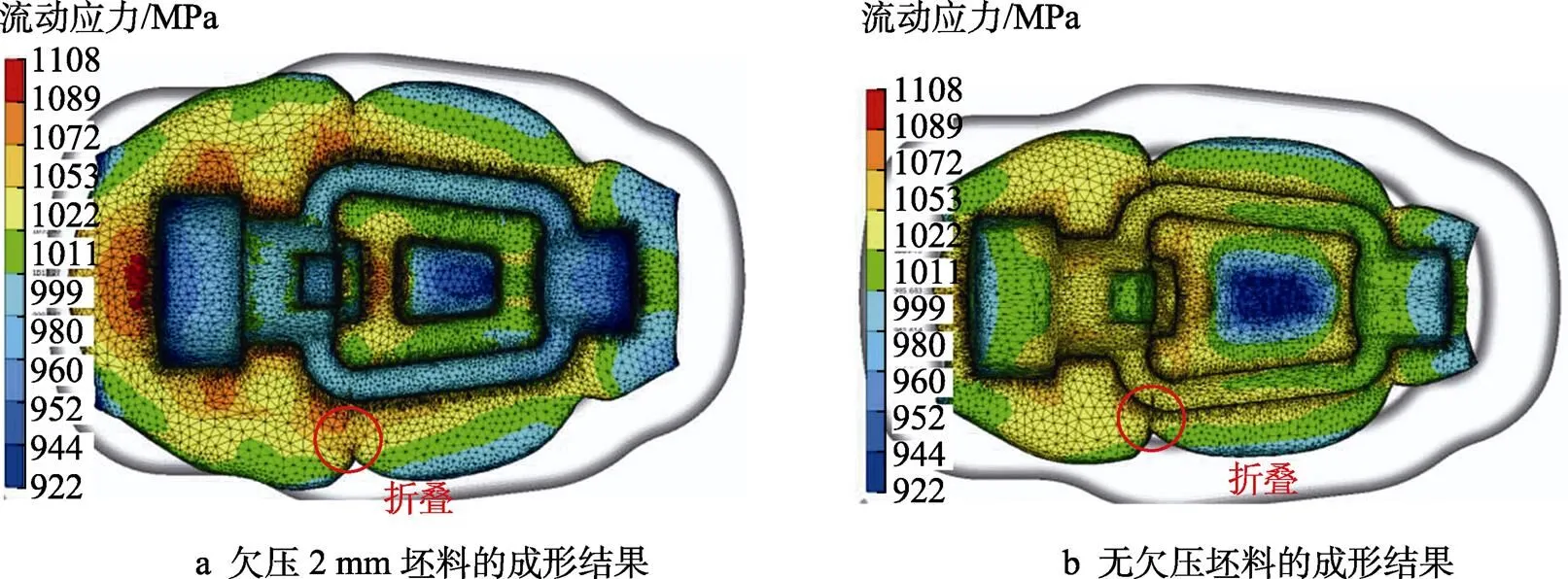

为了预估预制坯在终成形模具中的成形效果,对图4的预制坯进行终成形有限元模拟。终成形模具如图5所示,考虑到预成形可能存在的欠压现象,终成形采用了2种预制坯形状,即欠压2 mm的预成形坯和无欠压预成形坯,用于终锻成形。

终成形模拟结果如图6所示。2种坯料均在图示位置产生了折叠缺陷,综合图4的预成形坯外形可以得出,这是过渡区长度过短导致的累积缺陷。同时可以看出,敷料槽改善了预成形时的金属流动,使得金属向肋条两侧流动,避免了穿流缺陷的产生[12—15]。修改了终锻模腔的形状后,穿流缺陷虽然得到消除,但折叠和充型不饱满缺陷仍然存在,因此,必须优化坯料几何形状。

图2 第一火次坯料空冷后的温度场

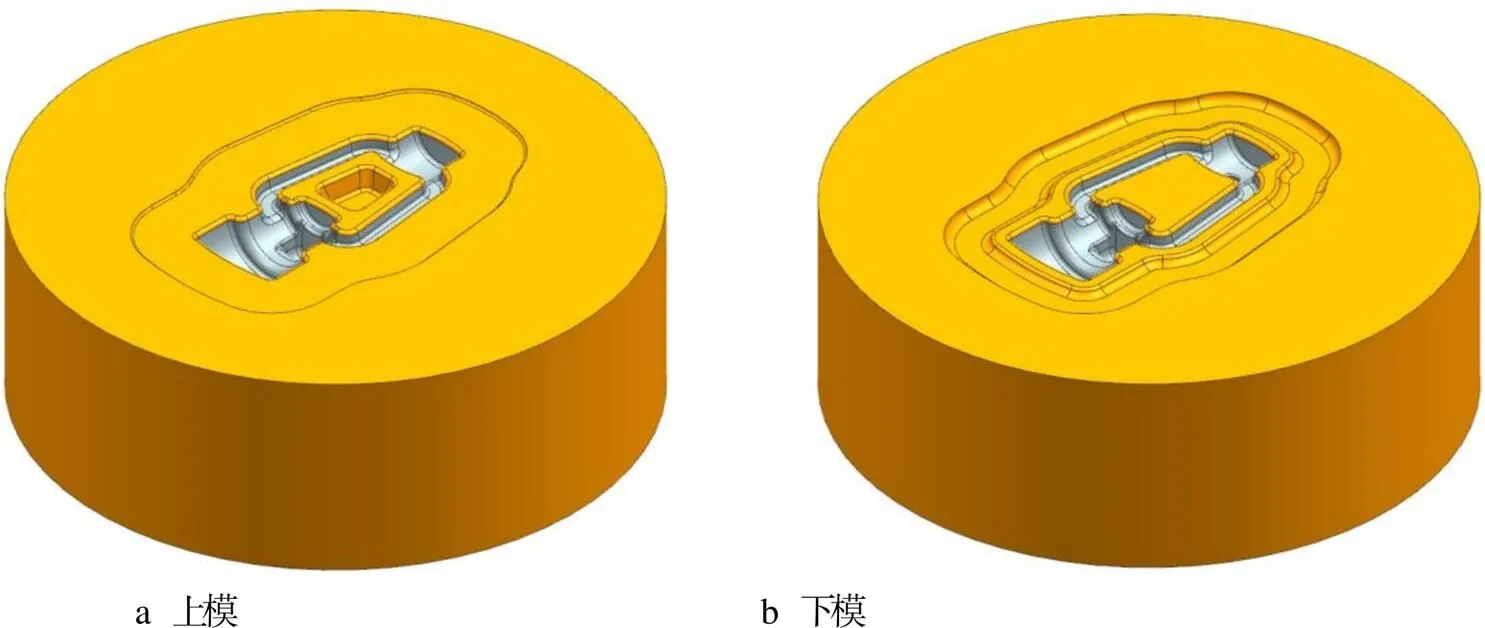

图3 预成形上下模

图4 添加辅料槽后的模锻成形过程模拟分析

图5 终成形模具上下模

图6 终成形过程模拟分析

2.2 工艺全流程分析与优化

为了消除终成形时产生的折叠、充型不饱满等缺陷,重新设计了2种拔长坯结构,并采用全工序模拟分析这2种结构对阀盖模锻成形质量的影响。2种拔长坯形状为四角方坯和六角坯,分析结果如下所述。

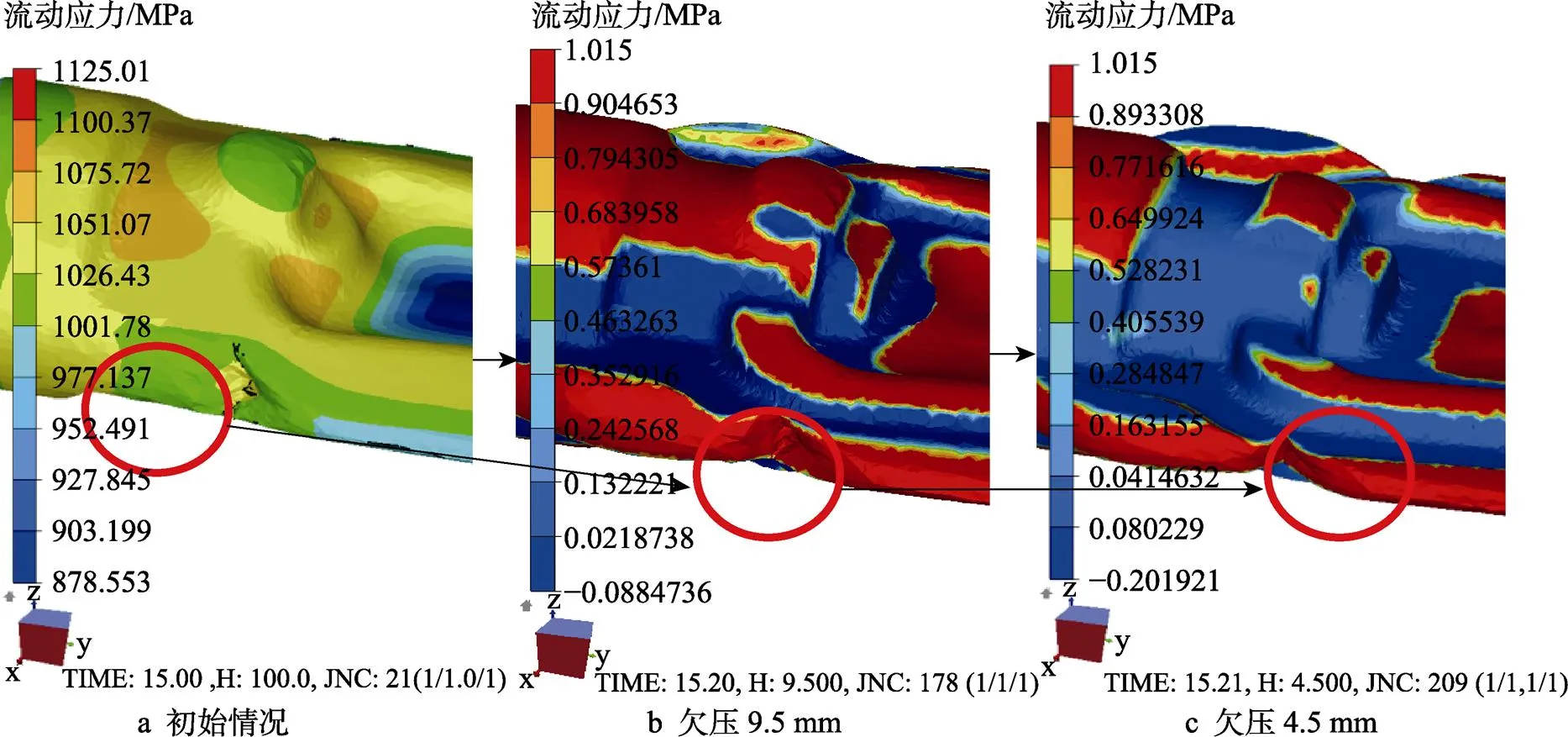

方形坯模拟见图7,发现预成形时存在局部内凹,在成形过程中,内凹点处金属可能回流入框架内(见图8),形成折叠,因此不能采用四角方坯。

六边形坯模拟过程与方形坯一致,预成形模拟结果见图9,终成形模拟结果见图10,获得的锻件无折叠、无穿流,可作为成形首选方案。

3 阀盖工艺实验验证

充分考虑实际生产过程的各个环节、工艺模拟与优化设计结果,试制了30个零件,经过拔长-预成形-终成形-冲内孔-切飞边后,得到的阀盖锻件产品质量优良,无折叠和表面裂纹缺陷,且在打磨后初步发现肋条处两侧无裂纹(见图11a—b)。随后进行着色处理和X射线工业探伤,发现锻件表面无折叠、内部无裂纹(见图11c—d)。这批次试制的阀盖锻件全部无缺陷,产品合格率为100%。

图7 方形坯的成形过程模拟

图8 不同状态下内凹区域坯料的演变

图9 预成形过程模拟

图10 终成形过程模拟

图11 阀盖锻件及其质量无损检测

4 结语

采用有限元方法分析了坯料在制坯/预锻/终锻全流程中的金属流动规律和终锻件成形质量,优化得到了最佳成形工艺方案,得出以下结论。

与锥形坯相比,方坯和六边形坯是2种较好的几何结构,而方坯在后续成形时易产生横向流动且局部充型不饱满;六边型坯在预成形和终成形时流动均匀、横向流动小且有效抑制了充型不饱满缺陷;2种预成形坯因过渡区长度过短而产生折叠缺陷;优化得到的六边形坯料的过渡区长度得到适当增加,可获得无缺陷阀盖锻件。采用有限元模拟分析,能够准确获取模锻过程的金属流动行为,为改善阀盖模锻成形质量提供了理论参考和工艺指导。通过有限元模拟,确定了阀盖的生产工序,为坯料加热→空气锤制六角方坯→预成形→终成形,新工序制备的阀盖产品合格率达到了100%,验证了有限元模拟结果的可靠性。

刘建生, 陈慧琴, 郭晓霞. 金属塑性加工有限元模拟技术与应用[M]. 北京: 冶金工业出版社, 2003: 25— 29.LIU Jian-sheng, CHEN Hui-qin, GUO Xiao-xia. Finite Element Simulation Technology and Application of Metal Plastic Machining[M]. Beijing: Metallurgical Industry Press, 2003: 25—29.

[1] 徐新成, 张水忠, 刘淑梅. 温锻用模具材料的选用及热处理工艺[J]. 热加工工艺, 2005, 34(7): 66—69.

XU Xin-cheng, ZHANG Shui-zhong, LIU Shu-mei. Selection of Mould Material for Warm Forging and Process of Heat-Treat[J]. Hot Working Technology, 2005, 34(7): 66—69.

[2] 杨锋, 富国亮, 侯巧红, 等. 基于Deform的飞边槽结构对法兰盘模锻的影响分析[J]. 热加工工艺, 2020, 49(19): 108—110.

YANG Feng, FU Guo-liang, HOU Qiao-hong, et al. Analysis of Influence of Flash Structure on Flange Plate Die Forging Based on Deform[J]. Hot Working Technology, 2020, 49(19): 108—110.

[3] 朱帅, 孙福臻, 张泉达, 等. 基于AUTOFORM模拟的顶盖前边梁加强板热冲压工艺[J]. 精密成形工程, 2020, 12(4): 146—151.

ZHU Shuai, SUN Fu-zhen, ZHANG Quan-da, et al. Hot Stamping Process for the Front Side Beam Strengthening Plate of the Roof Based on AUTOFORM[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 146— 151.

[4] 牛海侠, 张琼, 吴建美. 铝合金薄壁壳体件液态模锻塑性变形过程的数值模拟[J]. 佳木斯大学学报(自然科学版), 2020, 38(5): 95—99.

NIU Hai-xia, ZHANG Qiong, WU Jian-mei. Numerical Simulation of Plastic Deformation of Aluminum Alloy Thin-Walled Shell Parts[J]. Journal of Jiamusi University (Natural Science Edition), 2020, 38(5): 95—99.

[5] 陈锴, 颜银标, 徐跃, 等. 基于Deform的铝合金薄壁锥形件成形分析[J]. 精密成形工程, 2016, 8(1): 63— 66.

CHEN Kai, YAN Yin-biao, XU Yue, et al. Analysis of Extrusion Forming of Aluminum Alloy Cone Component Based on Deform [J]. Journal of Netshape Forming Engineering, 2016, 8(1): 63—66.

[6] 赵翔, 李萍. 基于Deform-3D的汽车摆臂辊锻制坯模拟优化研究[J]. 精密成形工程, 2013, 5(1): 29—32.

ZHAO Xiang, LI Ping. Numerical Simulation Research of Automobile Swing Arm Roll Forging Preforming Based on Deform-3D[J]. Journal of Netshape Forming Engineering, 2013, 5(1): 29—32.

[7] 徒延萍. 模锻件流线穿流的形成原因及预防方法[J]. 西安航空技术高等专科学校学报, 2008(3): 12—13.

TU Yan-ping. Stamp Work Stream Line’s Draining’s Forming Causes and Prevention[J]. Journal of Xi'an Aerotechnical College, 2008(3): 12—13.

[8] 赵明杰, 黄亮, 李昌民, 等. 300M钢的热变形行为及热锻成形工艺研究现状[J]. 精密成形工程, 2020, 12(6): 16—27.

ZHAO Ming-jie, HUANG Liang, LI Chang-min, et al. Research Status of the Hot Deformation Behaviors and Hot Forging Process of 300M Steel[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 16—27.

[9] 赵洁, 闫洪波, 侯永亮. 基于Deform的三通阀体热锻成形工艺优化[J]. 热加工工艺, 2019, 48(21): 96—98.

ZHAO Jie, YAN Hong-bo, HOU Yong-liang. Optimization of Hot Forging Process for Three-Way Valve Body Based on Deform[J]. Hot Working Technology, 2019, 48(21): 96—98.

[10] ZOLOTAREV V, BELYANIN R, PERETYATKO Y, et al. The Optimization of Power Supply Modes of Induction Melting Apparatus with a Total Metal Draining[C]// International Conference on Computational Problems of Electrical Engineering, IEEE, 2015: 49.

[11] 曾德涛, 周杰, 张辉, 等. 某齿轮坯精锻金属流动规律分析及工艺优化[J]. 热加工工艺, 2012, 41(5): 84—86.

ZENG De-tao, ZHOU Jie, ZHANG Hui, et al. Metal Flow Analysis of Precision Forging Process and Optimization of Technology for Gear Blank[J]. Casting Forging Welding, 2012, 41(5): 84—86.

[12] 徐吉生. 等径三通多向模锻金属流动研究[J]. 锻压技术, 2002(4): 11—14.

XU Ji-sheng. Study on Metal Flow in Multi-Ram Forging Process of Equal Diameter Tee Joint[J]. Forging & Stamping Technology, 2002(4): 11—14.

[13] 刘庆斌, 吴诗炊, 孙胜. 控制金属流动模式的模锻设计新方法及其应用[J]. 机械科学与技术, 1998(2): 132—133.

LIU Qing-bin, WU Shi-chui, SUN Sheng. A New Forging Approach for Controlling Metal Flow Way and Its Applications[J]. Mechanical Science and Technology, 1998(2): 132—133.

[14] 高锦张, 程慈龄, 曹诗倬. 模锻过程金属流动的数值模拟[J]. 热加工工艺, 1989(3): 7—10.

GAO Jin-zhang, CHENG Ci-ling, CAO Shi-zhuo. The Numerical Simulation of the Metal Flow in Drop Forging[J]. Hot Working Technology, 1989(3): 7—10.

Simulation Analysis and Test Verification of Valve Cover Forming

GAO Jian-fei, QIAN Xia-ye, KANG Jia-liang

(CNNC SUFA Technology Industry Co., Ltd., Suzhou 215000, China)

A certain type of stainless steel valve cover is a typical hollow part with long ribs. In the process of die forging, the valve cover forgings are prone to fold and crack defects in different degrees, so it is urgent to improve the forming process to increase the qualified rate. The metal flow law and the forming quality of the final forging were analyzed by finite element method in the whole process of billet/pre-forging/final forging, and the best forming process scheme was obtained. The square billet was easy to produce transverse flow and the local filling was not full in subsequent forming, while the hexagonal billet flowed evenly in pre-forming and final forming and the transverse flow was small and the filling defects could be effectively suppressed. In the meantime, it was found that both billets had folding defects in the short transition zone. The defect-free valve forgings could be obtained by the use of hexagonal billet and increase of transition length. The qualified rate of the valve cover forgings prepared by new process is 100%. Through the analysis on whole process, the metal flow law is obtained to optimize the die forging scheme and effectively improve the forming quality.

valve cover; die forging; forming quality; metal flow; finite element simulation

10.3969/j.issn.1674-6457.2021.06.016

TG31;TH134

A

1674-6457(2021)06-0117-06

2021-02-04

高健飞(1981—),男,工程师,主要研究方向为材料锻造成形。