高性能钛/铝复合板的关键制备技术

2021-12-13郭胜王丰睿骆宗安邬早勤曾周燏谢广明

郭胜,王丰睿,骆宗安,邬早勤,曾周燏,谢广明

高性能钛/铝复合板的关键制备技术

郭胜1,王丰睿1,骆宗安1,邬早勤2,曾周燏3,谢广明1

(1. 东北大学 轧制技术及连轧自动化国家重点实验室,沈阳 110819;2. 唐山文丰山川轮毂有限公司,河北 唐山 063000;3. 南京钢铁股份有限公司,南京 210000)

研究TA2纯钛/6061铝合金复合界面的微观组织和力学性能,以及热处理对复合板组织和力学性能的影响。在1×10−2Pa高真空度下,对钛/铝复合坯进行搅拌摩擦焊封装,并在轧制温度为426 ℃和总压下率为80%下进行热轧复合;然后,对复合板进行T6热处理,即在540 ℃固溶及177 ℃时效5 h。随后,对热处理前后的复合界面进行扫描电镜和电子探针分析,明确元素扩散机制,并对复合板进行拉剪性能测试。热轧后复合板的界面平直,无气孔、裂纹等缺陷,界面剪切强度为94.2 MPa。热处理后复合板铝基体力学性能提高,界面剪切强度达141.2 MPa。采用真空轧制复合技术制备出了板形好、无缺陷的钛/铝复合板,经T6热处理后,钛/铝复合板的界面结合性能大幅改善,提高约50%。

真空搅拌摩擦焊;热轧复合;钛/铝复合板;T6热处理

钛作为一种稀有金属,具有强度高、耐蚀性优异等优点,但钛活泼的化学性质及昂贵的成本极大限制了其应用范围。铝合金具有低成本、低密度等优点,但是铝的耐高温和耐蚀性较差,限制了其在高温和腐蚀环境下的应用[1]。钛/铝复合板作为一种新型的层状复合材料,同时兼具钛、铝的优点,是一种低成本、高耐蚀、低密度的复合材料,在船舶、航空航天、石化、高建及装饰领域的前景广泛[2—3]。

钛/铝复合板的主要制备方法有固液铸轧法、扩散焊法、爆炸复合法、轧制复合法[4]。固液铸轧法适应性强、易调控,但工艺复杂,易发生界面氧化,复合效果差,使用范围小。扩散复合法操作简单,但对加工尺寸有极大限制,设备昂贵,生产效率低,因此不适于大规格复合板的工业生产。爆炸复合法的界面呈“波纹”状,复合效果较好,但爆炸复合法存在严重的环境和噪音污染,生产受天气影响严重,起爆点附近的复合效果较差,从而形成低结合区,在国外已被淘汰。轧制复合法的生产效率高,在保持较好板形的同时可获得具有较高结合强度的钛/铝复合板,适合大规模的工业生产,是钛/铝复合板的主流制备技术。

目前,针对钛/铝复合板开展了大量的轧制复合技术研究。研究表明,当轧制温度在450 ℃左右,轧制压下率为50%左右,并采用两道次以上轧制时,可使钛/铝复合板实现较好复合[5]。XIAO等[6]采用异温轧制制备了钛/铝双层复合板,在轧制前仅加热钛板,结果表明,在钛加热温度为800 ℃、压下率为30%的条件下,钛/铝板实现初步结合;压下率为50%时,复合效果最佳。韩银娜等[7]采用300 ℃轧制温度,50%压下率制备钛/铝双层复合板,结合后续热处理,得到复合效果良好的钛/铝复合板。陈泽军等[8]研究了铝/钛/铝3层复合板热轧工艺及微观组织,当退火温度为560 ℃时,复合板综合性能较好。以上大量直接热轧复合研究也发现,钛、铝极易氧化,在复合界面易生成氧化物,使复合效果仍不够理想。

日本JFE公司于20世纪90年代开发了真空轧制复合技术,用以生产高性能特厚钢板[9]。该技术的核心是在高真空下利用电子束焊接封装组坯,使复合界面始终处于稳定的高真空环境,避免了界面的氧化问题,可获得优异的冶金结合界面。然而,在制备钛/铝复合板时,电子束封装铝合金的焊缝易出现裂纹、气孔等缺陷,焊接效果较差[10]。

搅拌摩擦焊接属固态焊技术,无气孔、裂纹、元素烧损等熔焊缺陷,使被焊金属焊缝致密、无缺陷,已被广泛用于铝合金焊接[11]。文中采用团队自主开发的真空搅拌摩擦焊机,对钛/铝坯料进行封装,而后进行热轧复合制备钛/铝复合板。为改善复合板性能,对热轧复合板进行固溶、时效处理,并分析界面的微观组织和元素扩散情况,以及复合板的结合强度,为后续的钛/铝复合板研发提供借鉴。

1 实验

1.1 材料

文中采用2块规格为200 mm×160 mm×4.5 mm的TA2钛板,2块规格为240 mm×260 mm×25 mm的6061铝合金板,按照铝/钛/钛/铝顺序组坯。2种材料的化学成分及力学性能如表1和表2所示。

表1 TA2纯钛板及6061铝合金板的化学成分(质量分数)

Tab.1 Chemical composition of TA2 pure Ti and 6061 Al alloy plate (mass fraction) %

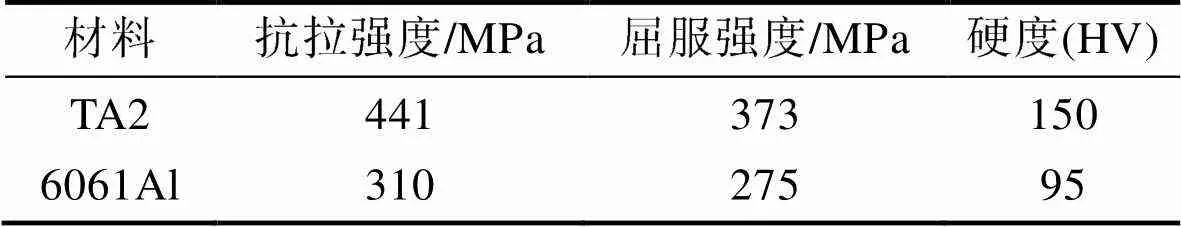

表2 TA2钛板及6061铝合金板力学性能

Tab.2 Mechanical properties of TA2 titanium and 6061 Al alloy plate

1.2 方法

用砂纸打磨钛板和铝板待复合表面,使新鲜金属露出表面,用酒精、丙酮清洗。采用东北大学自研的真空搅拌摩擦焊机对复合坯进行封装组坯,真空度为1×10−2Pa。采用450四辊轧机对钛/铝复合坯进行热轧复合,轧制温度为426 ℃,轧制速度为1 m/s,总压下率为80%,采用5道次轧制,道次压下率分别为35%,32%,30%,26%,12%,轧后空冷。真空搅拌摩擦焊接设备及封装过程如图1所示。对热轧后的钛/铝复合板进行T6热处理,即在540 ℃进行固溶,然后在177 ℃进行时效5 h,空冷到室温。采用Keller试剂腐蚀复合界面30 s,采用金相显微镜(OM)观察复合界面的微观组织,采用电子探针(EPMA,JEOL-1600)分析复合板的界面形貌、界面产物以及元素分布,采用万能试验拉伸机、显微硬度计分析复合板的力学性能。

2 结果与分析

2.1 微观组织

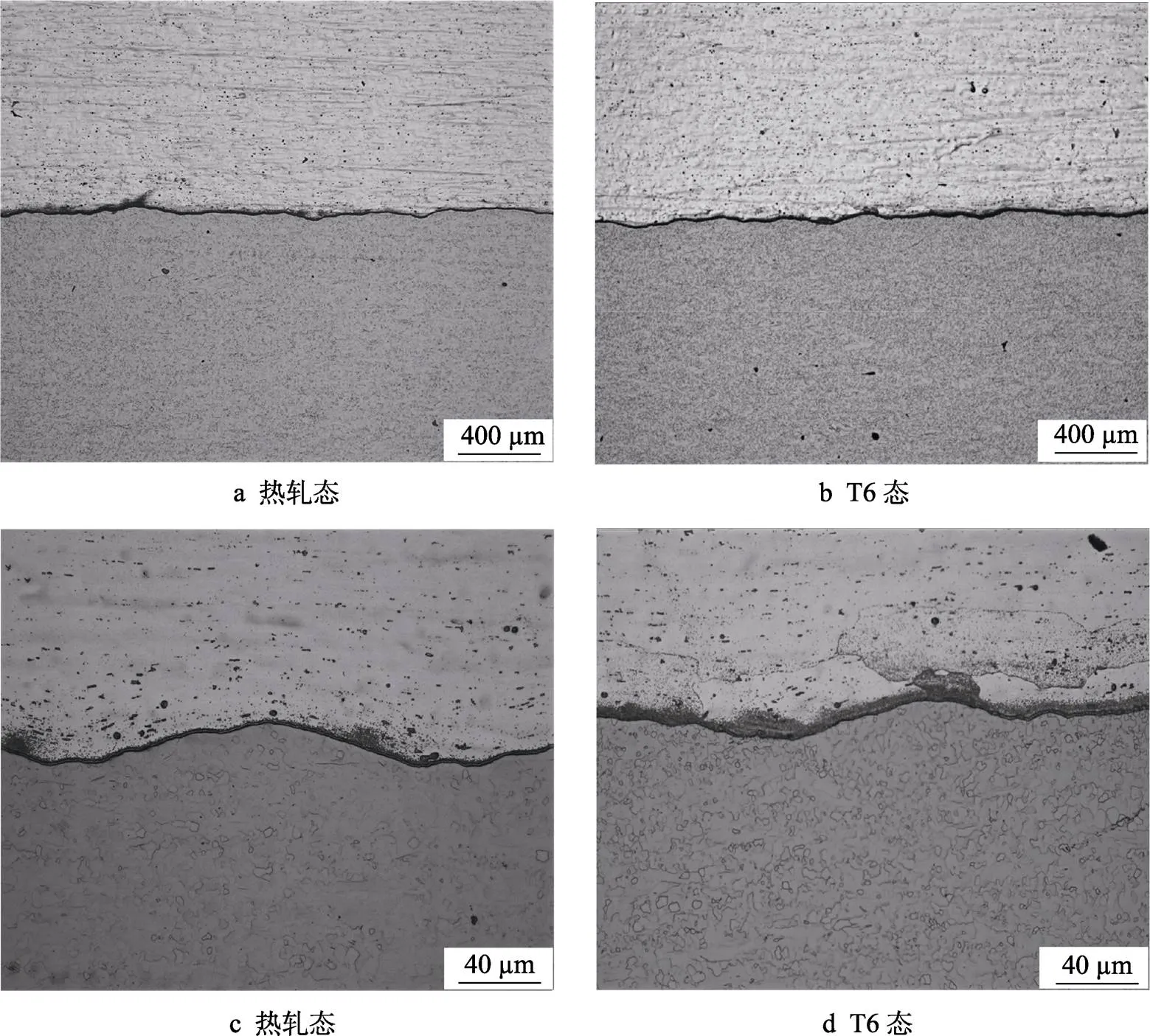

热轧及T6态钛/铝复合板的光学显微组织如图2所示,其中上侧为铝,下侧为钛,中间为复合界面,复合界面存在一连续分布的物理冶金层,无裂纹、气孔等缺陷,界面结合率达100%。复合界面不同于爆炸复合法的波浪复合界面,也没有爆炸复合的各类凝固缺陷[12]。由图2a和2c的热轧复合板光学显微组织可知,钛侧区域存在等轴状-Ti晶粒,说明热轧过程中钛侧组织发生了动态再结晶。由图2b和2d的T6态复合板光学显微组织可知,T6处理后,钛侧发生了进一步的再结晶,使晶粒细化程度提高,这将对钛基体起到软化作用,导致钛侧基体的强度和硬度降低,塑性提高[13]。6061铝合金可通过热处理强化,经T6热处理,铝基体析出细小弥散的第二相,对铝合金起强化作用,使铝合金的力学性能得到改善[14]。此外,经T6热处理后,复合界面的结合层变厚,说明钛铝原子的扩散距离增大,有利于改善复合效果。

图1 真空搅拌摩擦焊接设备及封装过程

图2 热轧及T6态复合界面的微观组织

2.2 元素扩散分析

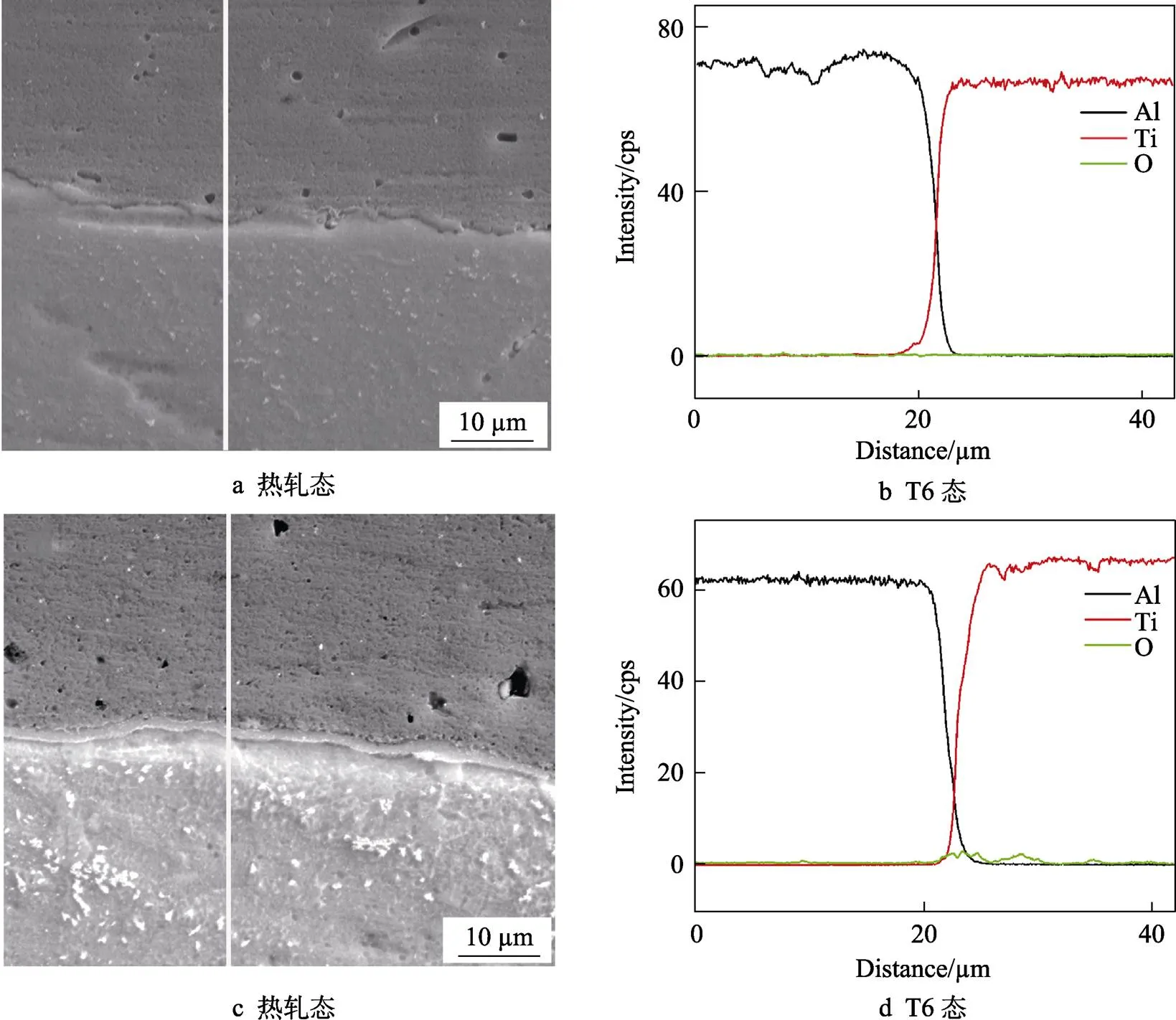

图3为热轧及T6态复合界面处的元素EDS成分线扫描结果。由图3a和3c的热轧态复合界面元素EDS线扫描结果可知,复合界面附近的钛、铝元素均急剧下降,说明复合界面处发生了钛、铝元素的交互扩散。图3b和3d为T6态复合界面处元素EDS线扫描结果,经过测量,经T6热处理,铝原子的扩散距离由4.2 μm提高为4.6 μm,钛原子的扩散距离由4.0 μm提高为4.3 μm。由于热处理过程中的高温停留时间较长,元素扩散将更加充分,钛、铝原子的扩散距离均有所增加[15]。

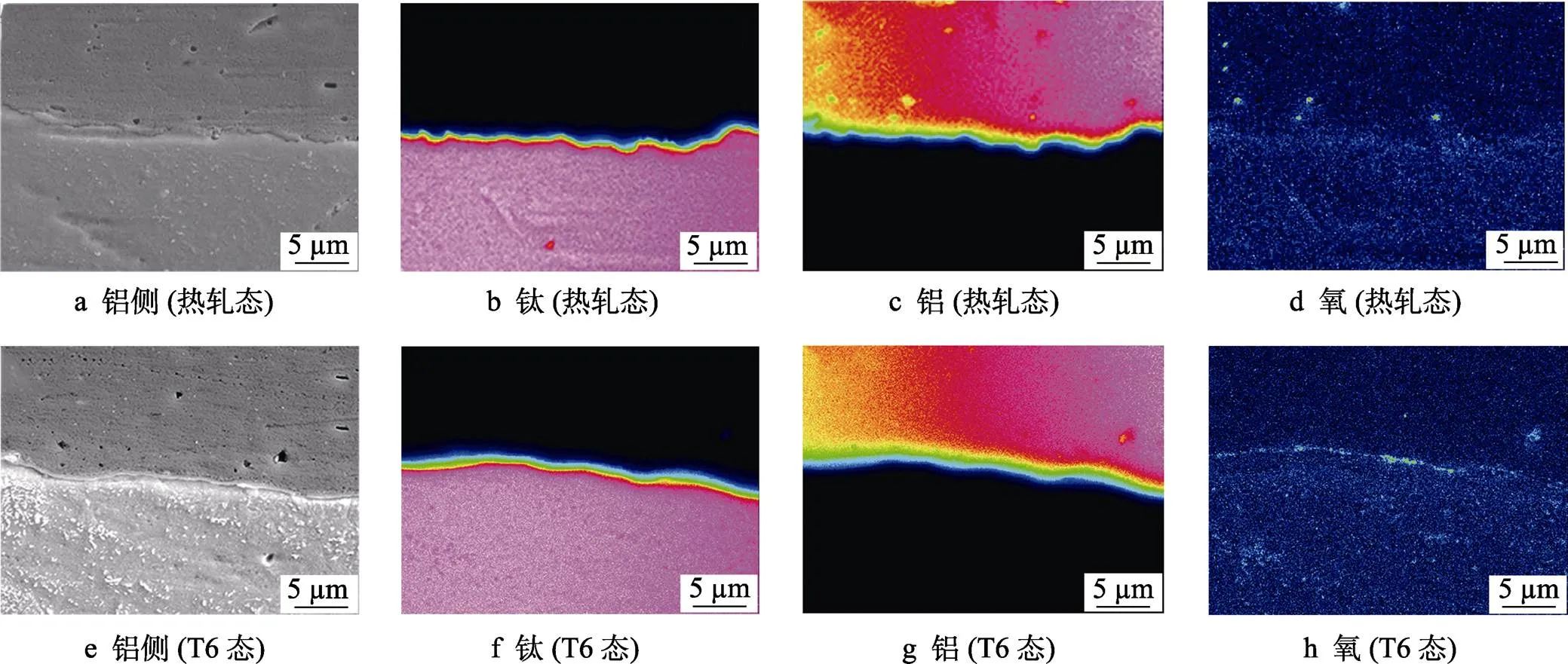

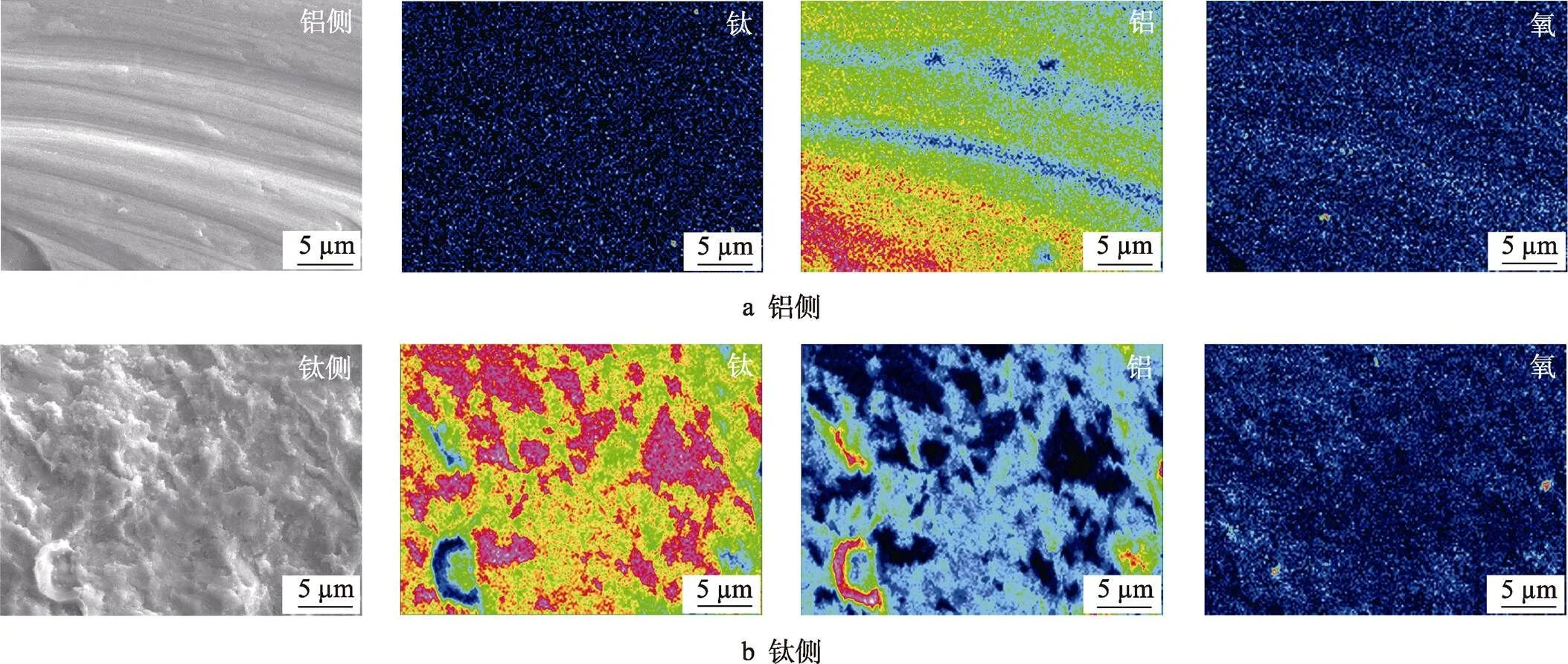

图4为热轧及T6态复合界面处元素面扫结果。由图4a—d的热轧态复合界面处元素面扫结果可知,钛元素及铝元素在复合界面处均有分布,说明钛原子及铝原子均在复合界面发生了扩散。尽管在焊接封装前对复合面进行了表面加工,但表面仍存在微小间隙,由于铝和钛都与氧有较强的结合力,极易在焊接封装、加热保温以及轧制的过程中发生微氧化,因此在复合界面处存在少量氧元素[16]。由图4e—h的T6态复合界面处元素面扫结果可知,T6热处理后,复合界面层变厚,即钛原子和铝原子扩散距离更远,同时由于热处理时间较长,T6态复合界面处的氧元素含量明显高于热轧态。由图4可知,热轧态及T6态复合界面处铝原子的扩散距离均明显大于钛原子的扩散距离,这是由于铝原子在钛原子中的扩散系数比钛原子在铝原子中的扩散系数更大,因此铝原子在钛原子中的扩散更容易、扩散程度更高[17]。

图3 热轧及T6态复合界面处元素EDS线扫描结果

图4 热轧及T6态复合界面处元素面扫结果

2.3 热轧及T6态钛/铝复合板力学性能分析

2.3.1 横截面硬度

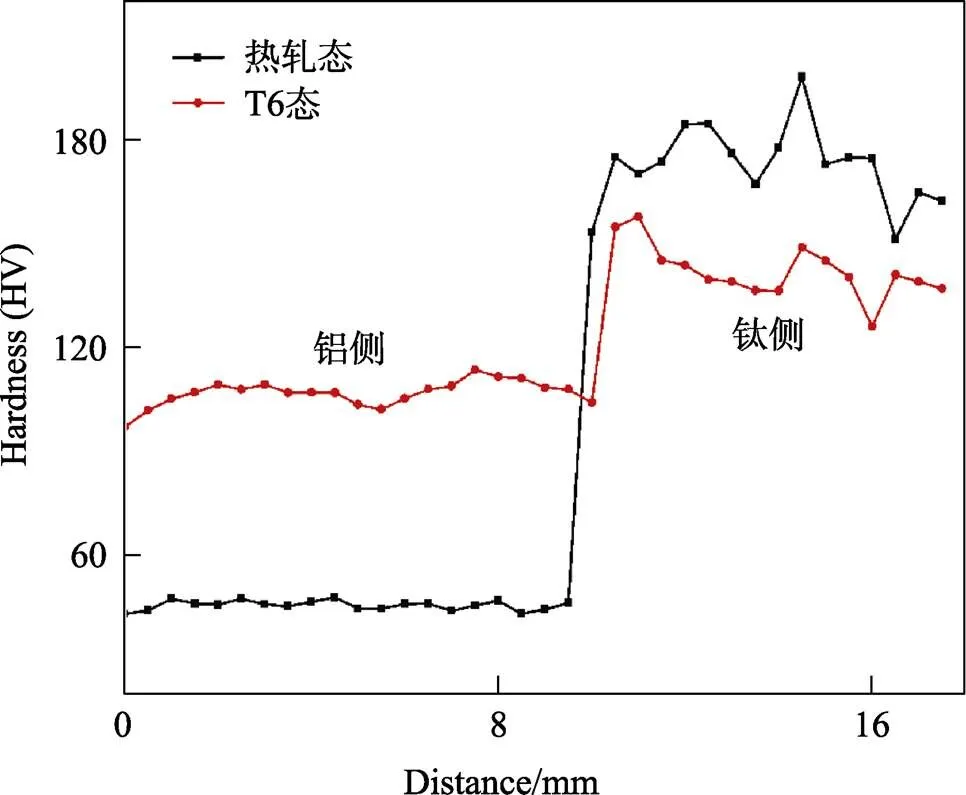

热轧及T6态复合板横截面的硬度分布如图5所示。可以看出,铝基体硬度较低,最高仅为47.4 HV,这是由于热轧复合前需要在高温下长时间保温,使铝基体晶粒严重粗化,导致铝基体硬度显著降低,这将影响复合板的综合力学性能,因此需要通过热处理来改善铝基体的性能。铝合金基体固溶后,溶质原子在铝基体中的溶解度较高,在随后的时效过程中,由于温度较低,Mg2Si相将从过饱和固溶体中弥散析出,通过奥罗万强化机制,使铝基体硬度显著提高,最高可达113.2HV,较热处理之前提升了139%[18]。钛基体在T6热处理过程中消除了加工硬化并且发生了再结晶,得到了有效的软化,导致TA2工业纯钛的硬度值降低,最高仅为157.5HV,较热处理前降低了20%[19]。

图5 热轧及T6态复合板横截面硬度

2.3.2 拉剪强度

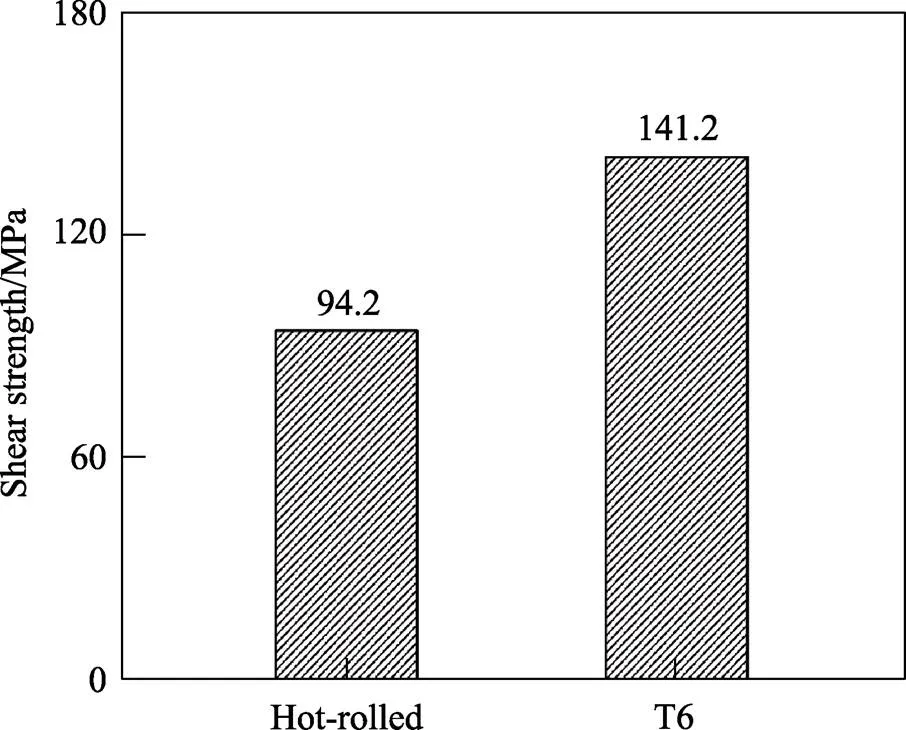

热轧及T6态钛/铝复合板的界面拉剪强度如图6所示。结果表明,热轧态钛/铝复合板拉剪强度为94.2 MPa,断裂发生在铝侧,说明复合板结合强度较高,高于铝基体的强度,铝基体由于在轧前保温时间较长,性能恶化严重,严重影响复合板的综合力学性能,因此需要通过热处理来改善铝基体性能。T6热处理后的钛/铝复合板拉剪强度提升约50%,达到141.2 MPa,断裂发生在复合界面处,说明钛/铝复合板经过T6热处理后,铝基体的力学性能得到了改善,铝基体强度大于复合板结合强度。

图6 热轧及T6态钛/铝复合板拉剪强度

2.4 拉剪断口元素分析

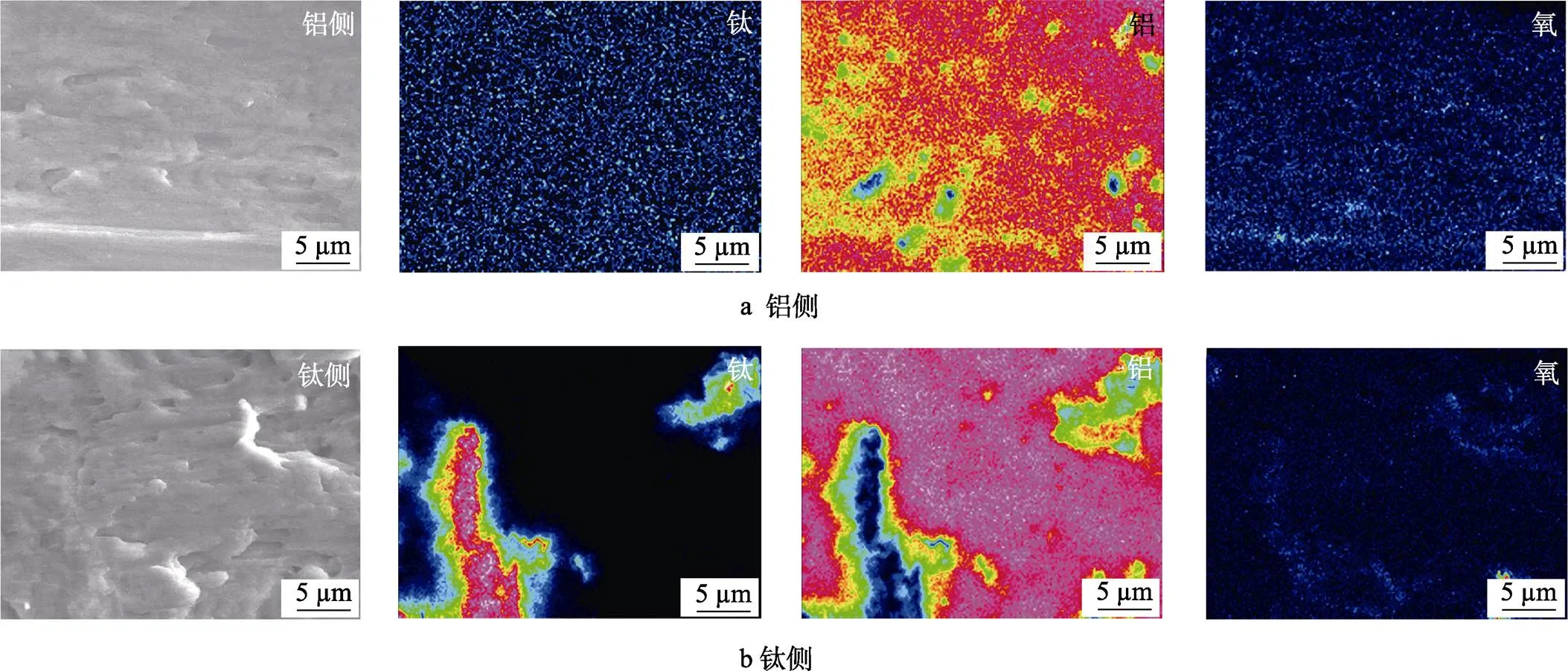

图7为热轧态拉剪断口面扫位置及结果分析。可以看出,在铝侧拉剪断口上有大量铝元素存在,仅存在少量钛元素,在钛侧断口上也有大量铝元素存在,仅存在少量钛元素。说明钛/铝复合板的结合强度大于铝基体的屈服强度,断裂主要发生在铝侧,复合效果较好。在钛侧断口上存在两个钛含量较高且铝含量较少的区域,并且在该区域有少量氧元素存在,可能是由于该区域钛侧表面发生氧化,导致该区域复合界面与钛侧结合处结合强度较低,因此在该区域发生断裂。

图8为T6态拉剪断口面扫位置及结果分析。可以看出,在铝侧拉剪断口上有大量铝元素存在,仅存在少量钛元素,在钛侧断口上有大量钛元素存在,仅有少量铝元素,说明断裂发生在复合界面处,且经T6热处理后,复合板结合强度得到提高的同时铝基体的力学性能也得到了极大的改善,使铝基体的强度高于复合板的结合强度。在钛、铝两侧断口处仍存在氧元素,由于热处理过程中保温时间较长,复合界面处的氧化程度加重,氧元素含量要高于热轧态拉剪断口。

图7 热轧态拉剪断口元素面扫位置及分析

图8 T6态拉剪断口表面的元素面扫描分析

3 结语

1)采用基于真空搅拌摩擦焊接封装的轧制复合技术,制备出具有良好板形、无界面缺陷、高性能的TA2纯钛/6061铝合金复合板。

2)热轧态TA2纯钛/6061铝合金复合板的钛侧组织发生了动态再结晶,铝侧组织晶粒严重粗化,复合板拉剪强度为94.2 MPa。

3)T6处理后,钛侧进一步再结晶,强度和硬度降低,铝基体通过奥罗万强化机制提高了强度和硬度,复合板的结合强度显著提高,达到了141.2 MPa,提升约50%。

[1] 韩建超, 刘畅, 贾燚, 等. 钛/铝复合板研究进展[J]. 中国有色金属学报, 2020, 30(6): 1270—1280.

HAN Jian-chao, LIU Chang, JIA Yi, et al. Research Progress of Titanium/Aluminum Clad Plates[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(6): 1270—1280.

[2] 陈振中, 金业壮, 陈礼清. 铝、钛基复合材料在航空发动机上的应用分析[J]. 航空发动机, 2006, 32(4): 40—41.

CHEN Zhen-zhong, JIN Ye-zhuang, CHEN Li-qing. Application Analysis of Aluminum and Titanium-Based Composite Materials in Aero-Engines[J]. Aero Engine, 2006, 32(4): 40—41.

[3] 张胜华. 层状金属复合材料的研究现状[C]// 2001年全国铜铝加工高新技术发布与研讨会, 2001: 641—656.

ZHANG Sheng-hua. Research Status of Layered Metal Clad Materials[C]// 2001 National Copper and Aluminum Processing High-Tech Release and Seminar, 2001: 641—656.

[4] PEREIRA G S, SILVA E P D, REQUENA G C, et al. Microstructural, Mechanical, and Fracture Characterization of Metal Matrix Composite Manufactured by Accumulative Roll Bonding[J]. Journal of Materials Engineering and Performance, 2021, 30(4): 2645—2660.

[5] 焦少阳, 董建新, 张麦仓, 等. 双金属热轧复合的界面结合影响因素及结合机理[J]. 材料导报: 综述篇, 2009, 23(1): 59—62.

JIAO Shao-yang, DONG Jian-xin, ZHANG Mai-cang, et al. Interfacial Bonding Factors and Bonding Mechanism of Bimetal Hot-Rolled Clads[J]. Materials Review: Review, 2009, 23(1): 59—62.

[6] XIAO Hong, QI Zi-chen, YU Chao, et al. Preparation and Properties for Ti/Al Clad Plates Generated by Differential Temperature Rolling[J]. Journal of Materials Processing Technology, 2017, 249(5): 285—290.

[7] 韩银娜, 张小军, 李龙, 等. 温轧钛/铝复合板退火过程的组织与性能[J]. 金属热处理, 2017, 42(11): 45—51.

HAN Yin-na, ZHANG Xiao-jun, LI Long, et al. Microstructure and Properties of Warm-Rolled Titanium/ Aluminum Composite Sheet during Annealing Process[J]. Heat Treatment of Metals, 2017, 42(11): 45—51.

[8] 陈泽军, 陈全忠, 黄光杰, 等. 铝/钛/铝三层复合板热轧工艺及微观组织研究[J]. 材料导报, 2012, 26(6): 106—109.

CHEN Ze-jun, CHEN Quan-zhong, HUANG Guang-jie, et al. Hot Rolling Process and Microstructure of Aluminum/Titanium/Aluminum Three-Layer Clad Plate[J]. Materials Review, 2012, 26(6): 106—109.

[9] 谢广明, 周立成, 骆宗安, 等. 高强铝合金特厚板的真空轧制复合制备技术[J]. 东北大学学报(自然科学版), 2021, 42(5): 633—638.

XIE Guang-ming, ZHOU Li-cheng, LUO Zong-an, et al. Vacuum Rolling Composite Preparation Technology of High-strength Aluminum Alloy Extra-Thick Plates[J]. Journal of Northeastern University (Natural Science Edition), 2021, 42(5): 633—638.

[10] 邬早勤, 于健, 刘建星, 等. 真空焊接制坯复合轧制45#特厚钢板的工业生产与研究[J]. 宽厚板, 2021, 27(2): 37—39.

WU Zao-qin, YU Jian, LIU Jian-xing, et al. Industrial Production and Research of 45#Extra-Thick Steel Plate Made by Vacuum Welding and Clad Rolling[J]. Wide and Heavy Plate, 2021, 27(2): 37—39.

[11] GHETIYA N D, PATEL K M. Prediction of Tensile Strength in Friction Stir Welded Aluminum Alloy Using Artificial Neural Network[J]. Procedia Technology, 2014, 14: 274—281.

[12] 范敏郁, 郭训忠, 崔圣强, 等. 钛/铝/钛三层板的一次爆炸复合[J]. 稀有金属材料与工程, 2017, 46(3): 770—776.

FAN Min-yu, GUO Xun-zhong, CUI Sheng-qiang, et al. One-Time Explosive Recombination of Titanium/Aluminum/Titanium Three-Layer Plate[J]. Rare Metal Materials and Engineering, 2017, 46(3): 770—776.

[13] 段晓鸽, 江海涛, 刘继雄, 等. 工业纯钛TA2冷轧板再结晶过程的研究[J]. 稀有金属, 2012, 36(3): 353—356.

DUAN Xiao-ge, JIANG Hai-tao, LIU Ji-xiong, et al. Research on the Recrystallization Process of Industrial Pure Titanium TA2 Cold Rolled Sheet[J]. Rare Metals, 2012, 36(3): 353—356.

[14] 丁小理, 邓汝荣, 罗杰, 等. 固溶时效处理对6013铝合金型材组织和性能的影响[J]. 轻合金加工技术, 2020, 48(4): 47—51.

DING Xiao-li, DENG Ru-rong, LUO Jie, et al. The Effect of Solution Aging Treatment on the Structure and Properties of 6013 Aluminum Alloy Profiles[J]. Light Alloy Processing Technology, 2020, 48(4): 47—51.

[15] 石德珂. 材料科学基础[M]. 北京: 科学出版社, 1990: 218—219.

SHI De-ke. Fundamentals of Materials Science[M]. Beijing: Science Press, 1990: 218—219.

[16] WU G, DASH K, GALANO M L, et al. Oxidation Studies of Al Alloys: Part Ⅱ, Al-Mg Alloy[J]. Corrosion Science, 2019, 115(7): 97—108.

[17] LEE S Y, TAGUCHI O, IIJIMA Y. Diffusion of Aluminum in-Titanium[J]. Materials Transactions, 2010, 51(10): 1809—1813.

[18] GHAFERI M, MIRNIA M J, ELYASI M, et al. Evaluation of Different Heat Treatment Cycles on Improving Single Point Incremental Forming of AA6061 Aluminum Alloy[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(1/2/3/4): 83— 100.

[19] LI Zhi-ming, FU Li-ming, FU Bin, et al. Effects of Annealing on Microstructure and Mechanical Properties of Nano-Grained Titanium Produced by Combination of Asymmetric and Symmetric Rolling[J]. Materials Science and Engineering A, 2012, 558(5): 309—318.

Key Fabrication Technology for Ti/Al Clad Plate with High-Property

GUO Sheng1, WANG Feng-rui1, LUO Zong-an1, WU Zao-qin2, ZENG Zhou-ju3,XIE Guang-ming1

(1. State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819, China; 2. Tangshan Wenfeng Shanchuan Train Wheel Co., Ltd., Tangshan 063000, China; 3. Nanjing Iron & Steel Co., Ltd., Nanjing 210000, China)

The work aims to study the microstructure and mechanical property of TA2 pure Ti/6061 Al alloy cladding interface and the influences of heat treatment on structure and mechanical property of clad plate. At a high vacuum degree of 1×10−2Pa, the Ti/Al clad billet was packaged by friction stir welding, and hot-rolled at 426 ℃with a total reduction rate of 80%. Then, the clad plate was subject to T6 heat treatment, namely, solid solution at 540 ℃ and aging at 177 ℃ for 5 h. Subsequently, scanning electron microscopy and electron probe micro-analysis were carried out on the cladding interface before and after heat treatment to clarify the element diffusion mechanism, and the tensile shear properties of the clad plate were tested. After hot rolling, the cladding interface was straight without porosity, crack and other defects, and the interface shear strength was 94.2 MPa. After heat treatment, the mechanical properties of the Al matrix of the clad plate were improved, and the interface shear strength reached 141.2 MPa. Ti/Al clad plate with good flatness and defect-free is obtained by vacuum rolling cladding technology. After T6 heat treatment, the interface bonding property of the clad plate is greatly improved, which is increased by about 50%.

vacuum friction stir welding; hot-rolling cladding; Ti/Al clad plate; T6 heat treatment

10.3969/j.issn.1674-6457.2021.06.006

TG335.59

A

1674-6457(2021)06-0049-07

2021-07-06

国家重点研发计划(2018YFA0707304);辽宁省优秀青年基金(2020-YQ-03)

郭胜(1996—),男,硕士生,主要研究方向为钛/铝复合板真空热轧制备技术。

谢广明(1980—),男,博士,教授,主要研究方向为轧制复合技术。