管道补板漏磁检测信号的研究

2021-12-13于永亮杨志军方学锋刘玉琢

于永亮,业 成,杨志军,方学锋,刘玉琢

(1.南京市锅炉压力容器检验研究院,南京 210019;2.东北石油大学 机械科学与工程学院,大庆 163318)

长输管道是石油化工行业中油气介质输送的关键设备之一。投入使用后,长输管道在内部介质和外部环境的长期共同作用下,容易产生内外部腐蚀,甚至会发生泄漏或爆炸,影响企业安全生产,故需要对管道定期开展检验检测。漏磁检测技术是目前应用最广泛的管道内检测技术之一。管道被磁化后,缺陷处磁导率的变化会导致漏磁场的形成,利用霍尔元件、线圈制成的磁敏元件采集漏磁信号并进行分析即可实现缺陷尺寸的定量评估[1-5]。由漏磁检测原理可知,在管道漏磁检测过程中,不仅管道中存在的缺陷会造成管壁磁场变化,修复缺陷的管道补板位置的壁厚增大也会影响磁场分布,产生类似于缺陷漏磁场的漏磁信号。若这类信号处理不当,与缺陷漏磁信号相混淆,将会影响检测结果的准确度及置信度[6]。

文章在管道漏磁内检测原理的基础上,结合动态磁场有限元分析理论,建立管道内检测仿真模型,研究了不同管道缺陷、补板情况下漏磁场的分布规律,搭建了管道内检测试验平台,通过试验对管道缺陷和补板漏磁场的分布特征进行验证。试验结果对今后管道漏磁检测信号自动识别技术的发展具有重要的参考作用[7-8]。

1 管道漏磁检测有限元分析模型

1.1 漏磁检测有限元分析理论

漏磁检测涉及的磁场有限元分析理论可转化为麦克斯韦方程组的求解问题。在给定的边界条件下,若漏磁检测系统处于静态磁场中,有限元分析求解的麦克斯韦方程组可写为

(1)

∇·B=0

(2)

∇×H=J

(3)

式中:E为电场强度矢量;B为磁感应强度矢量;H为磁场强度矢量;J为永磁铁产生的电流密度矢量;t为时间。

在实际管道漏磁检测过程中,漏磁检测系统以一定的速度在管道内沿管道轴向运动。由电磁感应原理可知,变化的励磁场会使管道产生环形电流,而环形电流形成的反向磁场会减弱被测管段的磁化强度[9-10],从而导致实际管道局部磁化的磁场强度略低于静态分析理论中的磁场强度。因此,在计算过程中应考虑检测系统运动的因素,调整静态麦克斯韦方程组。当管道中漏磁检测系统的行进速度为ν时,式(1)可以调整为式(4)。

(4)

引入磁矢量A,则磁感应强度B的表达式为

B=∇×A

(5)

由式(3),(5)可导出

(6)

式中:μ为空气磁导率。

对于任意的标量K(其增量为ΔK),将式(5)代入式(4)整理得

(7)

现定义Je为检测系统或励磁装置运动产生的感应涡流,Js为源电流,则永磁铁中产生的电流密度J可表示为

J=Je+Js

(8)

由管道的对称性可得ΔK=0,引入材料的电导率σ(系统运动速度为v时,材料的电导率为σv),整理式(6)~(8)可得到漏磁检测系统对管道进行动态磁化的漏磁场矢量偏微分方程

(9)

1.2 管道漏磁检测有限元模型

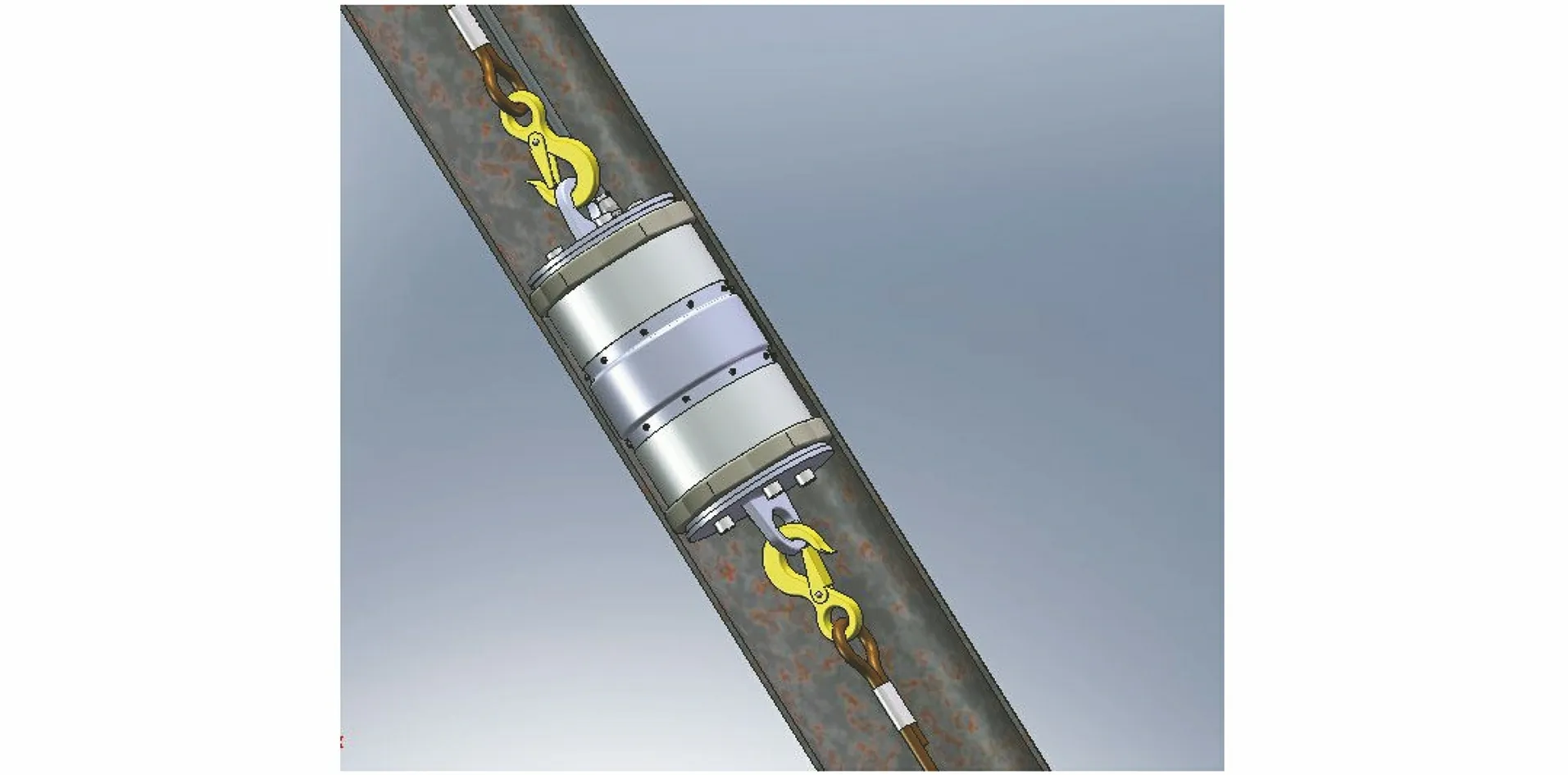

在管道漏磁检测过程中,检测系统相对管道轴向运动,励磁装置在被测管段形成磁回路,当被测管段存在缺陷或其他异常结构时会产生漏磁场。试验在建立有限元仿真分析模型时仅考虑对磁路影响较大的励磁装置、气隙和被测管段。管道漏磁检测装置的三维有限元模型如图1所示。励磁装置由永磁铁、衔铁和钢刷组成,根据分析对象的需要可在模型中加入不同规格的缺陷或补板等异常结构。被测管段规格为159 mm×5 mm(直径×壁厚),材料为20钢;励磁源采用N48型高性能钕铁硼永磁铁,其矫顽力为895 000 A/m,内径为95 mm,外径为120 mm,宽度为55 mm,衔铁和钢刷的厚度分别为25,10 mm。

图1 管道漏磁检测装置的三维有限元模型

2 计算结果分析

2.1 典型管道腐蚀缺陷有限元分析

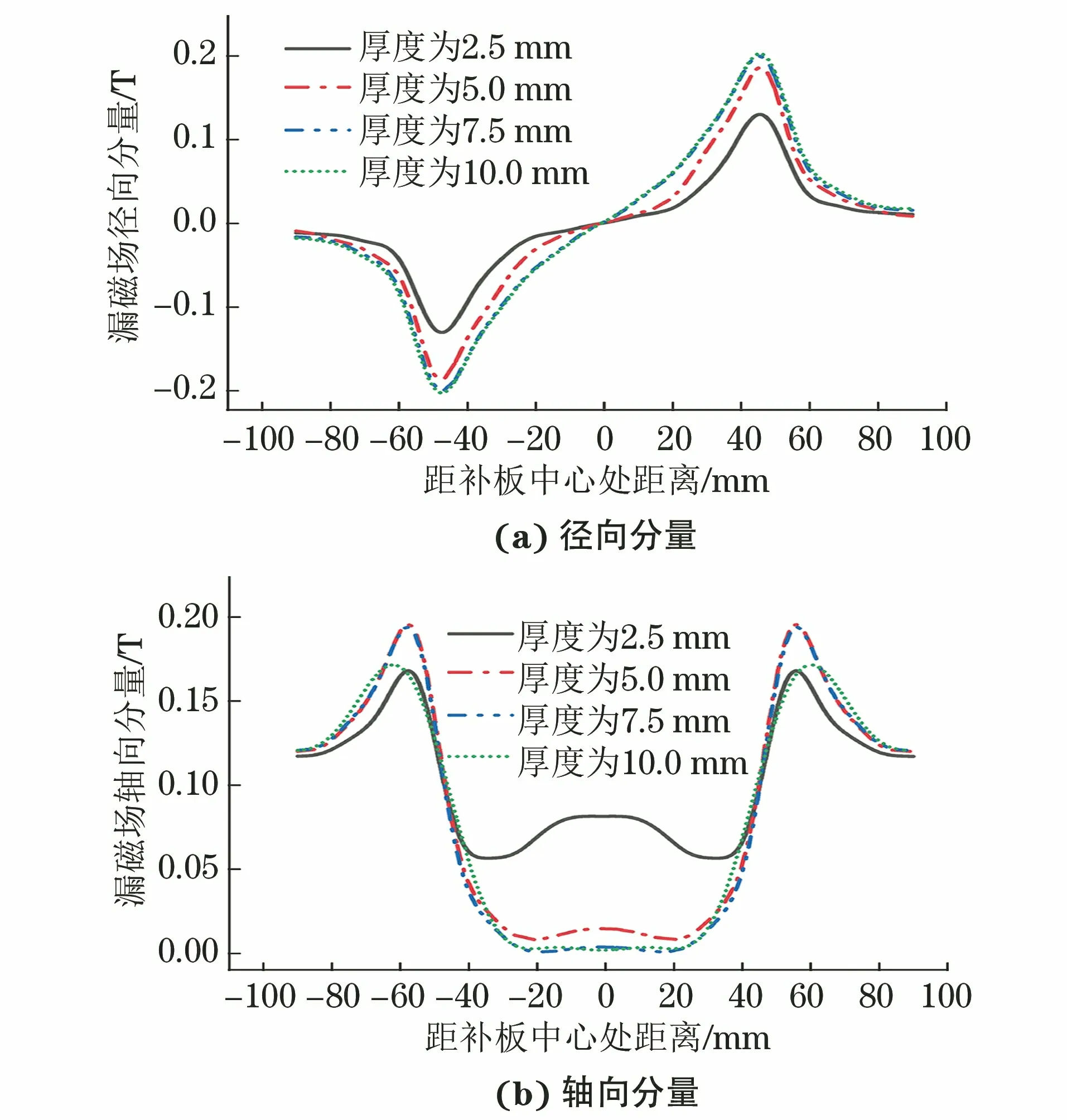

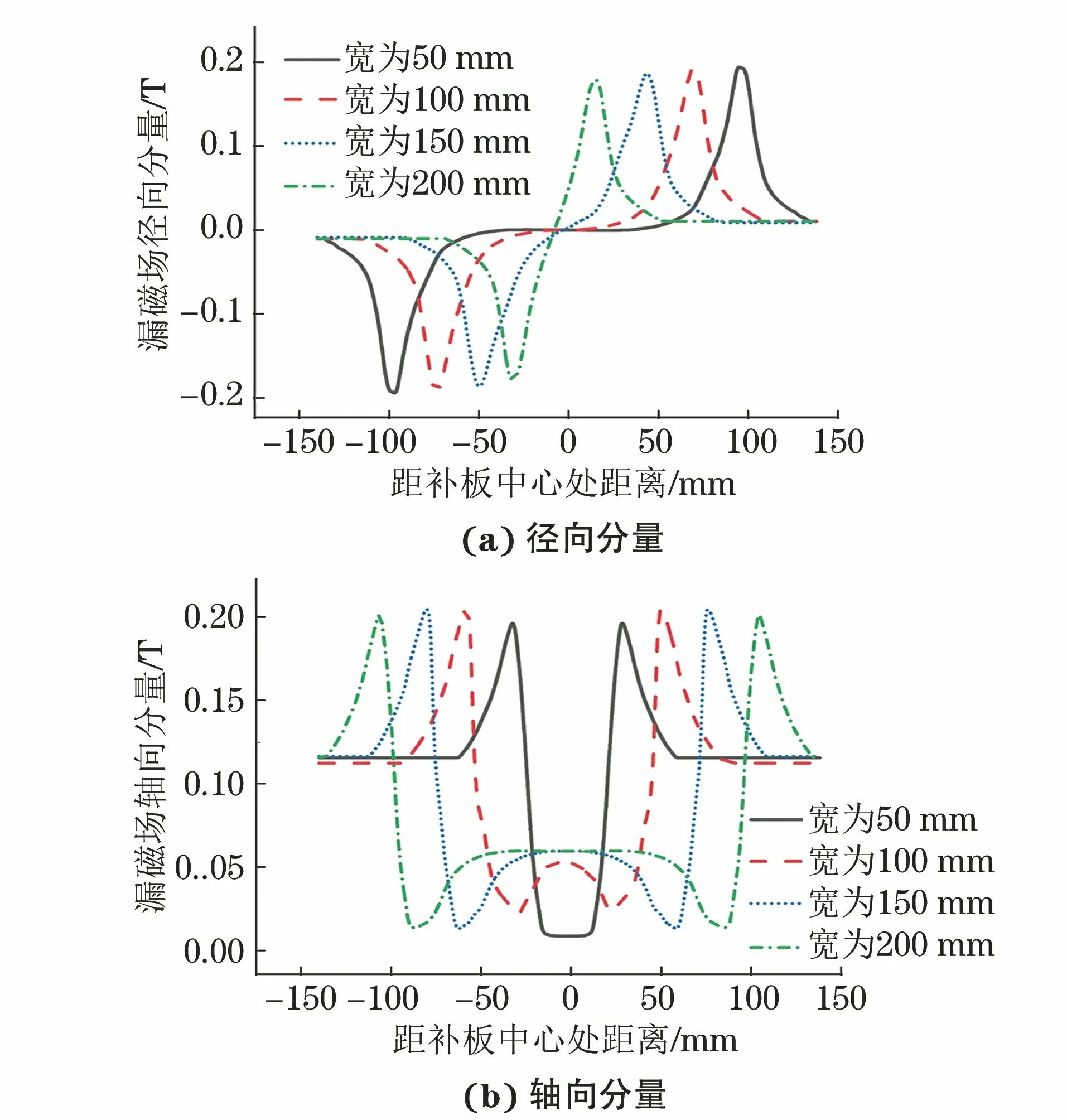

为研究管道腐蚀缺陷的漏磁场分布特性,试验在模型中加入两组圆锥形外壁缺陷来模拟典型腐蚀缺陷,第一组缺陷的半径(也认为是缺陷的宽度)为5 mm,缺陷深度设置为管道壁厚的20%,40%,60%,80%;第二组缺陷深度为管道壁厚的20%,缺陷半径分别设置为5.0,7.5,10.0,12.5 mm。有限元分析得到管道腐蚀缺陷深度和宽度变化时的漏磁场分布曲线如图2,3所示,可见,缺陷漏磁场的径向和轴向分布曲线均沿缺陷中心呈对称分布,缺陷漏磁场径向分量分布曲线存在一正一负两个峰值,正负峰值出现在缺陷边缘附近,其峰峰间距与缺陷半径存在对应关系;缺陷漏磁场轴向分量同样具有正负峰值,当缺陷半径较小时存在一正两负3个峰值,但是当缺陷半径增大到一定程度后,漏磁场轴向分布曲线正峰值处发生改变,由单峰值逐渐转变为多峰值。当缺陷半径一定时,缺陷产生的漏磁场径向分量和轴向分量的峰峰间距不变,峰值随着缺陷半径的增大而增大;当缺陷深度一定时,其漏磁场径向分量峰值和峰峰间距均随缺陷半径的增大而增大,但漏磁场轴向分量曲线的中心峰值逐渐减小,且中心位置峰值由单峰转变为多峰。因此,可根据缺陷漏磁场径向和轴向的分布规律进行管道缺陷半径和深度尺寸的量化分析。

图2 有限元分析得到的管道腐蚀缺陷深度变化时的漏磁场分布曲线

图3 有限元分析得到的管道腐蚀缺陷半径变化时的漏磁场分布曲线

2.2 管道补板漏磁检测有限元分析

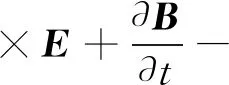

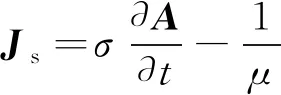

在有限元模型中加入两组管道补板模型,第一组模型中补板宽度设置为100 mm,厚度分别设置为2.5,5.0,7.5,10.0 mm;第二组模型中补板厚度设置为5.0 mm,宽度分别设置为50,100,150,200 mm。有限元分析得到的补板厚度和宽度变化时的漏磁场分布曲线如图4,5所示。

图4 有限元分析得到的补板厚度变化时的漏磁场分布曲线

图5 有限元分析得到的补板宽度变化时的漏磁场分布曲线

与缺陷漏磁场分布规律相似,补板漏磁场径向和轴向分布曲线同样沿补板中心呈对称分布,漏磁场径向分量曲线存在一正一负两个峰值,峰值出现在补板边缘附近。当补板宽度较小时,漏磁场轴向分布曲线存在两正一负3个峰值,随着补板宽度不断增大,其漏磁场轴向分布曲线逐渐演变为三正两负5个峰值。当补板宽度一定时,随着补板厚度的增大,其漏磁场径向分量曲线的峰值先呈逐渐增大趋势,当厚度大于7.5 mm后,峰值趋于稳定,不再增大;补板轴向分量曲线两端的正峰值随着厚度的增大而增大,中心处正峰值逐渐减小,同样在厚度大于7.5 mm后,峰值趋于稳定。补板厚度一定,宽度在50~200 mm内逐渐增大时,补板漏磁场径向分量的峰值和峰峰间距均逐渐增大,漏磁场轴向分量曲线两端峰值的间距也逐渐增大,当补板宽度大于100 mm时,其漏磁场轴向分量曲线中心处存在一段漏磁场强度不变的区域。

2.3 缺陷与补板漏磁场对比分析

汇总缺陷与补板漏磁场径向分量的峰值(见表1),并与相关曲线进行对比,可以看出,在同一检测方向的条件下,缺陷漏磁场径向分量峰值1为正峰值,峰值2为负峰值;补板漏磁场径向分量峰值1为负峰值,峰值2为正峰值,即缺陷漏磁场径向分量正负峰值出现的顺序与补板漏磁场的相反。与宽度参数变化相比,缺陷深度和补板厚度对漏磁场径向分量峰值的影响更为明显。由漏磁场轴向分量的分布曲线可知,由于补板宽度大于典型腐蚀缺陷的宽度,所以在补板漏磁场轴向分布曲线的中心位置存在一段平滑的直线段,而缺陷漏磁场的轴向分量随着宽度的增大,其曲线中心位置由单峰逐渐转变为多峰。

表1 缺陷与补板漏磁场径向分量的峰值对比

3 管道漏磁检测试验

3.1 试验装置

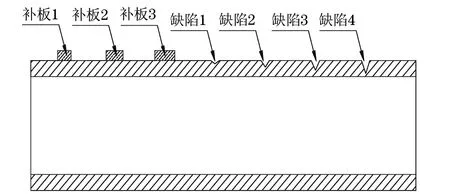

为验证有限元仿真结果,笔者搭建了如图6所示的管道漏磁检测试验装置,由卷扬机带动检测装置在管道内行进并完成检测。试验采用规格为159 mm×5 mm(直径×壁厚)的20号钢钢管,人工缺陷半径为5 mm,深度分别为壁厚的20%,40%,60%,80%;管道补板厚度与钢管厚度相同,沿管道周向的长度为150 mm,沿管道轴向的宽度分别为50,100,150 mm。管段中缺陷及管道补板布置如图7所示。为方便霍尔元件的安装,检测系统设置了沿管道圆周分布的传感器阵列,该传感器阵列可采集漏磁场的径向分量。

图6 管道漏磁检测试验装置

图7 管段中缺陷及管道补板布置示意

3.2 试验结果

人工缺陷的径向漏磁检测信号如图8所示,可见当缺陷半径不变,缺陷深度在20%~80%壁厚范围内变化时,漏磁信号径向分量峰值随着缺陷深度的增大而增大。管道补板的径向漏磁检测信号如图9所示,可见,当补板厚度不变,补板宽度在50~150 mm范围内变化时,管道漏磁信号径向分量的峰值随着补板宽度的增大而增大,峰值间距也随着补板宽度的增大而增大。将图8和图9的漏磁信号进行对比可以发现,当检测方向一定时,缺陷与补板的径向漏磁信号均存在一正一负两个峰值;缺陷漏磁信号先出现负峰后出现正峰,而补板漏磁信号先出现负峰后出现正峰,峰值变化规律相反。

图8 人工缺陷的径向漏磁检测信号

图9 管道补板的径向漏磁检测信号

4 结论

(1) 管道缺陷深度和宽度的变化对漏磁场的径向和轴向分量均存在影响。缺陷深度变化主要影响漏磁场径向和轴向分量的峰值,缺陷宽度变化主要影响漏磁场径向分量的峰值间距。

(2) 管道补板厚度和宽度的变化对漏磁场的影响与缺陷对漏磁场的影响相似,补板厚度变化主要影响漏磁场径向和轴向分量的峰值,补板宽度变化主要影响漏磁场径向分量的峰值间距。

(3) 与宽度变化相比,缺陷深度和补板厚度的变化对漏磁场径向分量峰值的影响更为明显。

(4) 在检测方向相同的条件下,缺陷漏磁场径向分量峰值1为正峰值,峰值2为负峰值,补板漏磁场径向分量峰值1为负峰值,峰值2为正峰值,正负峰值出现的顺序相反。