多层包扎氨合成塔的在线声发射检测

2021-12-13商显栋王军明王淑杰李健铭邝吉贵刘杲凯宋明大

商显栋,王军明,张 号,王淑杰,李健铭,邝吉贵,丛 晓,刘杲凯,宋明大,

(1.山东省特种设备检验研究院有限公司,济南250101;2.山东大学 机械工程学院,济南250061; 3.中国石化齐鲁分公司热电厂,淄博 255400;4.阿拉善盟特种设备检验所,阿拉善盟 750306)

多层包扎氨合成塔是在高温、高压下使氮气和氢气发生催化反应并进行氨合成的设备。氨合成塔是化工企业的核心生产设备,在生产使用过程中其外壳、内件及底部副线管道事故时有发生[1-4]。

氨合成塔定期检验时,依据行业标准TSG 21-2016 《固定式压力容器安全技术监察规程》 的要求,停工检验是规定的定检形式,但当压力容器的安全状况等级为4级时,需依据该标准第8.1.6.1节的第(3)条对压力容器进行监控使用。监控措施包括应力应变监测、声发射监测、泄漏监测等。该标准的第8.3.9条还规定应对无法进行内部检测的压力容器采用可靠的检测技术(例如内窥镜、声发射、超声检测等)从外部进行检测。氨合成塔工作环境复杂,外壁温度高,干扰信号多,利用常规探头对其进行检测技术难度高,需要检测人员对整个检测流程进行设计梳理。现场检测实践的积累对多层包扎氨合成塔的安全管理具有重要意义。

1 检测前期准备

1.1 设备信息采集及加压程序制定

某化工厂合成氨装置于2013年制造,2016年投入使用。由于生产调度原因,3 a内合成氨塔无法正常停工进行首次定期检验。笔者受厂方委托,对氨合成塔进行声发射在线检测。该氨合成塔为多层包扎结构,内部的设计温度为400 ℃,外筒壁为200 ℃,实际使用时外壁温度不会超过140 ℃,环境温度为0 ℃。筒体内的设计压力为26 MPa,最高工作压力为11.40 MPa。外壁材料为Q345R钢。保温层为玻璃纤维材料,厚度约为100 mm。

笔者调研了氨合成塔投用以来的状态监控资料,重点关注了设备压力及温度波动情况,确定了氨合成塔运行正常且无超温超压等异常状况出现。依据标准NB/T 47013.9-2012 《承压设备无损检测 第9部分:声发射检测》 第5.4.1.3条对在用承压设备加压程序的规定,对于在用承压设备的在线检测和监测,当工艺条件限制声发射检测所要求的试验压力时,试验压力应不低于最高工作压力,且应在检测前一个月将操作压力降低至少15%,以满足检测时的加压循环要求。检测开始前1个月,检测人员降低了装置整体的运行压力。

氨合成装置中氨合成塔、热交换器、冷交换器、氨分离器、油分离器等压力容器的最高工作压力均为11.40 MPa。依据标准要求设计的氨合成塔的在线检测加压程序曲线如图1所示。首先控制系统整体降压到9.70 MPa(最高工作压力的85%),保压后升压至11.40 MPa(最高工作压力),然后再降压至9.70 MPa,最后升压至11.10 MPa。

图1 氨合成塔的在线检测加压程序曲线

1.2 波导杆有限元模拟分析

声发射仪型号为SAMOS,该设备有48个通道;探头型号为DP15I,由于该型号探头为常温探头,不能放在氨合成塔超过100 ℃的筒体外表面,所以笔者采用波导杆对设备进行在线检测。设备外表面温度较高且含有保温层,需要对波导杆的温度变化进行有限元模拟分析。

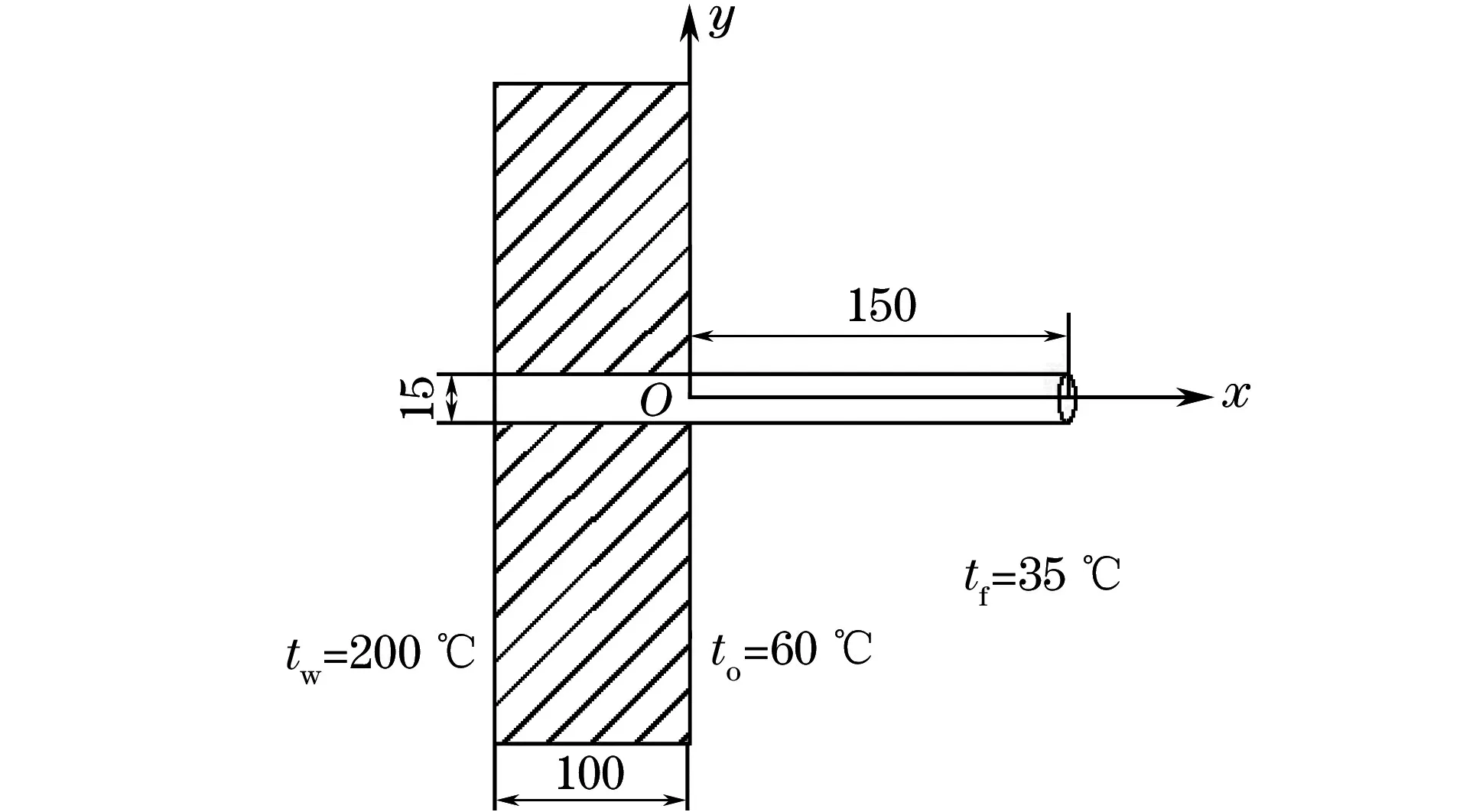

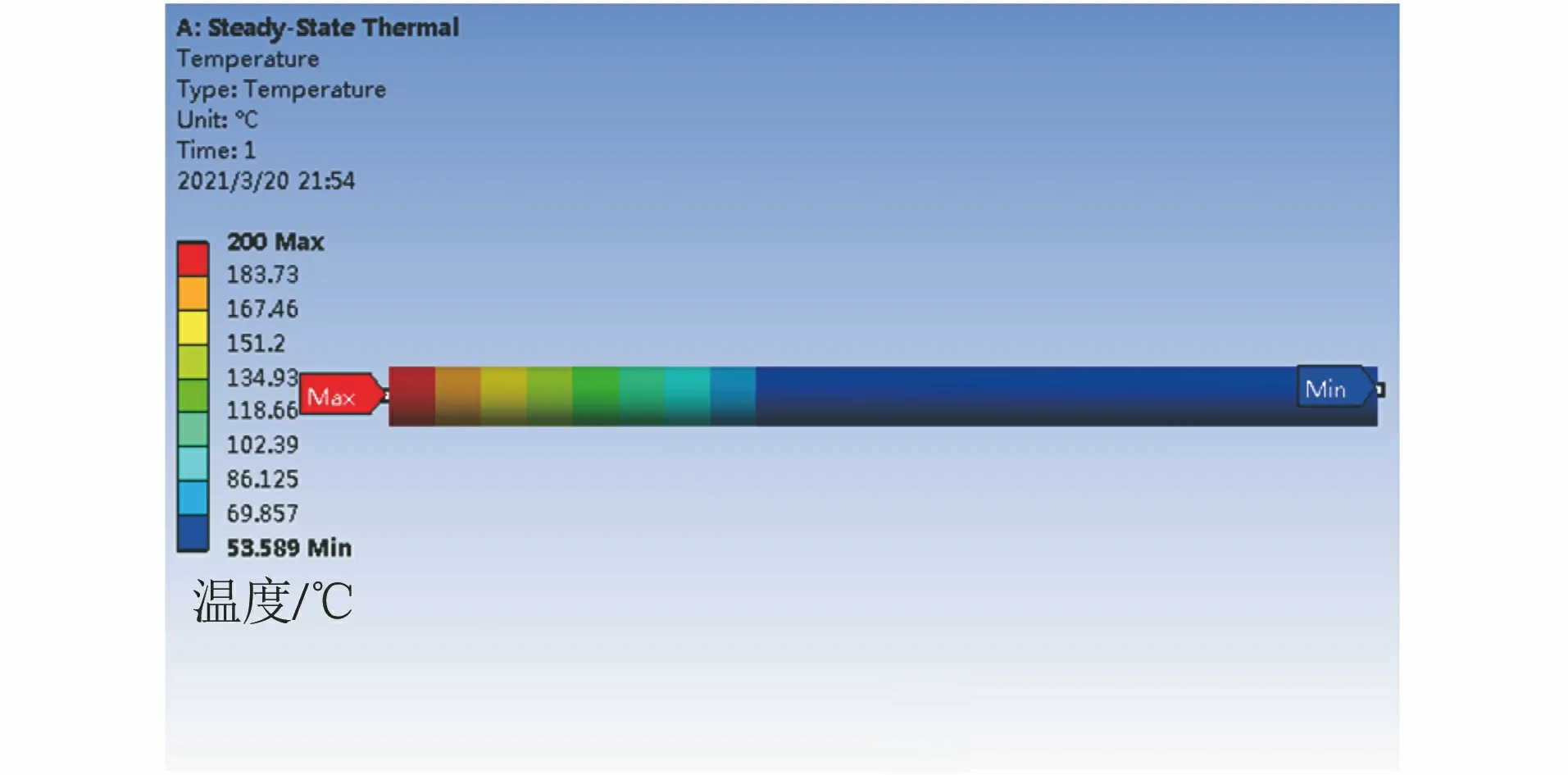

氨合成塔外筒壁设计的最高温度tw为200 ℃,环境最高温度tf为35 ℃,保温层外最高温度to为60 ℃(夏季蒙皮的最高温度)。波导杆直径为15 mm,长为250 mm,波导杆材料为Q345R钢。波导杆的热导率λQ345R=48 W·(mK)-1,保温层的热导率λ保温=0.045 W·(mK)-1,波导杆与空气的对流热换系数h=5 W·(m2K)-1。

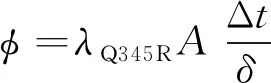

波导杆的简化模型如图2所示。对保温层外和保温层内的导热问题进行分析。保温层外的温度较低,可以忽略波导杆辐射换热的影响。y方向上波导杆的导热热阻与x方向上的导热热阻之比远小于1,且y方向上波导杆的导热热阻与空气的对流换热热阻之比远小于1,可将该部分导热问题看为准一维稳态下的导热问题。在保温层内,波导杆四周被保温层包围,因为保温层的导热率远小于波导杆的导热率,所以研究认为波导杆四周绝热,温度沿x轴变化,同样按一维稳态导热问题进行处理。保温层内波导杆的导热流量φ由式(1)计算得到,结果为11.87 W。

(1)

式中:A为波导杆的截面积;Δt为外筒壁与保温层外壁的最高温度差;δ为保温层内波导杆的长度。

图2 波导杆简化模型示意

波导杆的有限元仿真模型如图3所示,仿真计算得到的温度分布如图4所示。

图3 波导杆的有限元仿真模型

图4 波导杆仿真计算得到的温度分布

由图4可知,波导杆端面的模拟温度为53.589 ℃,该模拟结果为外部环境温度与外筒壁温度为设计最大值时的结果,实际温度应当低于该模拟结果。这表明温度可以满足常温声发射探头的使用条件。

2 检测过程

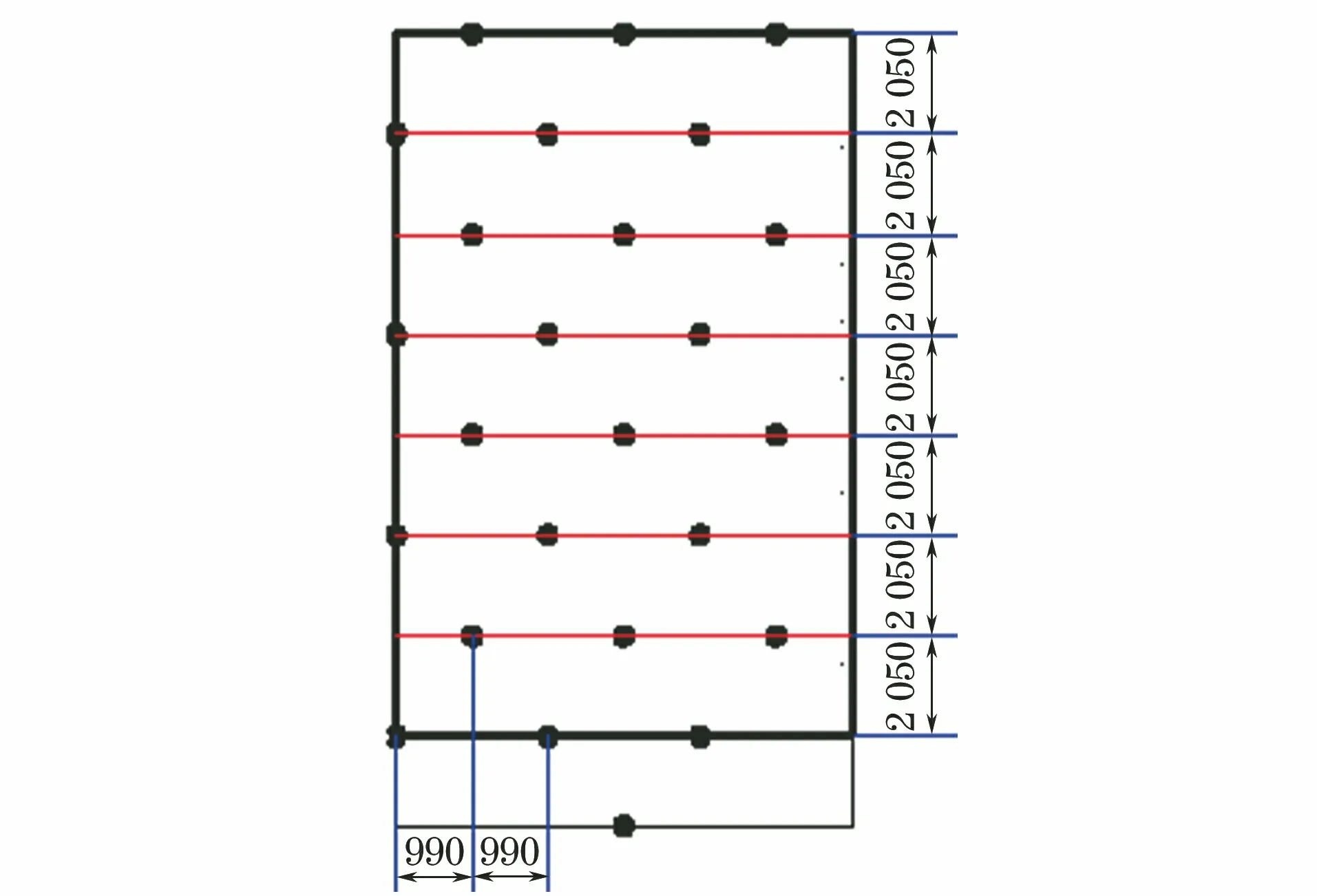

氨合成塔共计9条环焊缝,每条环焊缝各布置3根波导杆,波导杆等间隔120°沿环焊缝布置,且相邻环焊缝上的各波导杆间隔60°错开分布。设备下封头布置1个波导杆。波导杆传感器的最大间距为2 277 mm,氨合成塔上波导杆传感器的布置阵列如图5所示。

图5 氨合成塔上波导杆传感器的布置阵列示意

采用焊接方法连接波导杆与设备筒体外壳。波导杆一定要和设备壳体良好耦合,这是检测成败的关键[5]。作业单位需取得相应资质,施焊前需制定相应的施工方案,且方案须得到作业单位的技术批准。焊接人员须具有质检系统颁发的相应等级证书,必须采用评定合格的焊接工艺,并严格按照焊接操作规程施焊。

焊接完成后必须按照标准NB/T 47013.4-2015 《承压设备无损检测 第4部分:渗透检测》 要求对焊缝进行100%磁粉检测,合格级别为I级。磁粉检测发现存在超标缺陷后,需对缺陷进行反复验证,确认后可进行补焊,补焊后再进行磁粉检测,合格级别为I级。

波导杆焊接验收合格后,依据传感器设置位置,用磁性座固定传感器,试验使用的耦合剂为真空酯。波导杆传感器与筒体的连接外观如图6所示。

图6 波导杆传感器与筒体的连接外观

设备连接完毕,利用模拟源进行实际声速测量,模拟源选用直径为0.3 mm且硬度等级为2H的铅笔。沿间距最大的两个传感器的连线进行断铅试验,通过接收信号的时间差计算得到实际声速为3.4 km·s-1,测定声速后进行模拟源灵敏度测试及校准定位。灵敏度合格的要求是各个通道对断铅信号的响应幅值大于90 dB,且各通道幅值与平均幅值的差不大于4 dB。试验将门槛值设置为80 dB。经测量,安装波导杆的各通道传感器断铅信号的响应幅值的平均值为85 dB,各通道响应幅值与平均幅值的差满足标准要求,但灵敏度有一定的损失。

探头灵敏度校准完成后,需对定位精度进行校准,此时检测人员将试验门槛值调为48 dB,重新开始采集信号。在容器的不同位置进行断铅试验,观察定位结果的唯一性和准确性。结果表明,在实际声速测量准确的前提下(测量位置应远离接管等不连续的地方),定位精度满足标准要求(标准要求的精度为最大传感器间距的5%)。

将所有通道的门槛值设为20 dB后进行信号采集,观察各个通道的最高幅值,即系统背景噪声。各通道信号的最高幅值为42 dB,依据标准GB/T 18182-2012 《金属压力容器声发射检测及结果评价方法》的要求,门槛上浮6 dB调节到48 dB。声发射检测仪参数设置如表1所示。

表1 声发射检测仪器参数设置

已知探头的最大间距是2 277 mm,只需绘出声波在被检设备上2 277 mm之内的衰减曲线即可。选定一个探头(此时可以通过硬件设置关闭其他探头),在距此探头0,200,400,600,800,1 000,1 300,1 600,1 900,2 200 mm处分别进行3次断铅,记录该探头的响应幅值。分析数据发现,信号传播2.2 m后幅值衰减到60 dB,即信号衰减速率约为11.36 dB·m-1。可据此推断在该设置下,信号幅值小于73 dB的缺陷有可能漏检。实际数据采集过程中可适当降低门槛值以减小缺陷的漏检率。

3 结果分析

实际在线检测的加压程序在车间控制室完成,受生产调度影响,氨合成塔系统升压及降压较慢,保压时间累计达3 h。这对现场噪声控制提出了更高的要求。实际加压程序曲线如图7所示。

图7 实际加压程序曲线

对采集的数据文件进行分析,一共发现3个明显的声发射定位源,其由直径为228 mm的圆框定(见图8)。利用设备筒体外表面的断铅试验信号来反标记定位源的位置,并在氨合成塔的外表面用记号笔标记出定位源的区域。标记时定位区域可以尽量放大,以方便复验检测。

图8 声发射定位源位置示意

根据声发射源区幅值最大的前5个定位信号的平均值确定定位源的强度。参考标准GB/T 18182-2012对声发射定位源进行强度分级。回放数据发现声发射定位源信号在升压或保压过程中间断出现,同样参考该标准对声发射定位源进行活性分级。声发射信号的强度及活性分级综合评级结果如表2所示。

表2 声发射信号的强度及活性分级综合评级结果

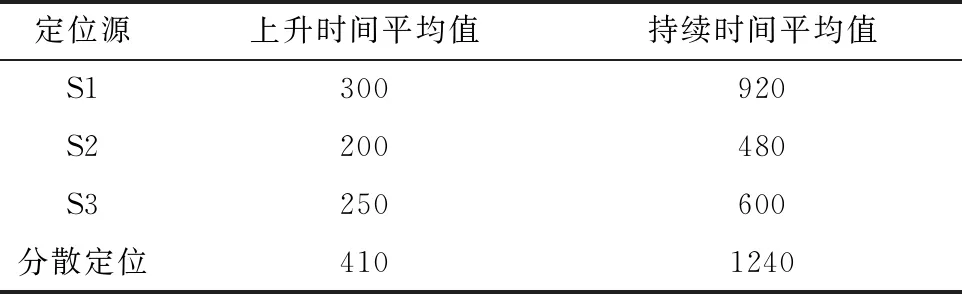

对表2中的3个定位源信号进行分析。第一次升压、保压及第二次保压过程是定位源信号获取的主要时间段,第二次升压过程中基本没有出现定位源信号。对源信号的变化进行分析,发现S1,S2,S3定位源信号的幅值相差不大,试验获取的典型声发射定位源信号如图9所示。由图9可知,试验获取的信号有连续型摩擦定位信号的特征,未见典型的裂纹突发型信号。由以往的研究可知,多层包扎氨合成装置整体在线检测的重点在于排除层间摩擦信号并得到有效信号[5]。同时,多层包扎设备在升压及保压过程中存在的噪声信号较多,内层层板发出的声发射信号不易被收集,声发射源不易定位,以及在规定的试验压力下外侧层板不能达到足够的应力水平,不能保证活性缺陷成为有效的声发射源[6-8]。在上述问题存在的前提下,声发射定位源信号中肯定包含部分噪声信号。为了过滤定位源中的噪声信号,笔者对集中定位及分散定位信号的特征参数(上升时间和持续时间)进行统计分析(见表3),发现分散定位与集中定位的上升时间及持续时间有较大的不同。集中定位信号的上升时间更短,持续时间更短。根据上升时间的不同可以对信号进行过滤。上升时间更短的信号更可能是突发型的有效信号。

依据标准要求对声发射定位源进行复验。对设备本体的声发射定位源区域进行打磨,打磨后对其进行磁粉及超声检测。定位源S1未发现缺陷,但S1所处位置靠近设备筒体接管,笔者推测定位信号为设备进出料口气体与筒体内部部件摩擦形成。定位源S2表面检测未见异常,超声检测发现其内部存在点状缺陷,推测定位信号与点状缺陷内部摩擦及缺陷扩展有关。定位源S3表面检测未见异常,超声检测发现其内部存在条状缺陷,深度为12 mm,位于焊缝根部。笔者推测定位信号与焊缝根部条状缺陷内部氧化皮脱落、杂物摩擦及缺陷扩展有关。为保证设备的安全运行,设备停工检修时须对定位源S2及S3的内部缺陷进行处理。

图9 试验获取的典型声发射定位源信号

表3 集中定位及分散定位的声发射信号特征参数 ms

4 结语

(1) 采用常温探头进行在线检测时需要利用波导杆进行信号采集。波导杆的设计应满足温度及声发射信号采集的要求。

(2) 波导杆的存在会使声发射探头信号采集的灵敏度降低,部分低幅值信号的缺陷有可能漏检,可适当降低门槛值以减小缺陷的漏检率。

(3) 在线检测过程中会得到有意义的声发射定位信号,信号多在第一次升压、保压及第二次保压过程中出现,保压过程的时间可以尽量延长,以保证收到更多的有效信号。缺陷信号具有连续型摩擦定位信号的特征;集中定位信号的平均上升时间短,最有可能是有效的定位信号。