灌浆料抗压强度的表面硬度法检测

2021-12-13吴玉龙赵建华陈满军

吴玉龙,赵建华,顾 盛,孙 彬,陈满军

(1.昆山市建设工程质量检测中心,昆山 215337;2.南京市建筑安装工程质量检测中心,南京 210017;3.中国建筑科学研究院有限公司,北京 100013)

装配式混凝土结构主要通过节点连接将预制构件装配成整体,实现结构承载的功能。套筒灌浆连接作为上下层竖向构件对接应用最为广泛的连接方式之一,其连接质量直接影响结构整体的受力性能,影响因素包括钢筋的插入长度、灌浆的饱满度以及灌浆料的质量。抗压强度是评判灌浆料质量最重要的指标之一[1-2]。

成品灌浆料的强度主要受水料比、龄期和环境条件等因素的影响,原则上其强度是能够保证的,然而实际调研过程中却发现诸多问题:① 由于灌浆料成本高或现场供应不足,作业人员仍然继续使用已过保质期或品质不达标的灌浆料;② 使用已超过初凝时间的灌浆料,以节省工期和材料成本;③ 作业人员缺少常识或粗心大意,误用坐浆料,甚至误用水泥砂浆;④ 当现场灌浆料较为黏稠或灌浆搅拌设备老化造成灌浆效率低时,作业人员随意增大水灰比以提高灌浆效率。这些情况都将造成灌浆料水灰比过大或质量不合格,直接导致其强度达不到标准要求,给结构埋下严重的安全隐患[3]。

鉴于以上问题,对工程项目的套筒灌浆连接节点进行灌浆料抗压强度的现场检测是必须的,这不仅有利于保证装配式建筑的连接质量,也有利于促进施工技术水平的提高。

1 现有检测方法

1.1 同条件试件法

同条件试件法主要对施工现场灌浆作业时留置的同条件灌浆料棱柱体试件[尺寸为40 mm×40 mm×160 mm(长×宽×高)]进行抗压强度试验,并将其抗压强度作为判断套筒内灌浆料抗压强度是否达标的依据。同条件试件法的实施现场如图1所示。该方法作为一种必要的管控手段,虽能够在一定程度上反映套筒内灌浆料的抗压强度,但试件未必能真实对应结构实体,故其抗压强度检测结果无法很好地表征套筒内灌浆料的真实抗压强度。此外,若同条件试件的抗压强度检测结果为不合格,则仍然需要采取灌浆料抗压强度的实体检测方法以形成闭环。

图1 同条件试件法实施现场

1.2 小芯样法

小芯样法是由孙彬等[4-5]提出的一种检测套筒灌浆料实体抗压强度的方法,也是最早诞生的方法。该方法步骤如下:① 先对孔道的灌浆料连同PVC(聚氯乙烯)管进行钻芯取样;② 对样品进行切割、磨平加工;③ 对小芯样进行抗压试验,计算抗压强度,并经统计分析后获得套筒灌浆料抗压强度的检测结果,小芯样法的实施现场如图2所示。通常情况下,受PVC管内径的限制,小芯样直径一般为17~23 mm。在现有条件下将其加工为外观完整、高径比、表面平整度和垂直度均符合要求的试样有一定难度,且试样尺寸很小,抗压试验的结果可能表现出过大的离散性,导致数据不可用。

图2 小芯样法的实施现场

1.3 表面硬度法

图3 表面硬度法的剪力墙模型及抗压强度检测现场

由于套筒内的灌浆料已隐蔽,无法直接检测其强度,所以同小芯样法类似,表面硬度法也是通过检测孔道来间接表征套筒内灌浆料强度的。同样受限于PVC管规格,孔道内灌浆料与外界的接触面很小,大大增加了检测难度。基于上述原理和孔道条件等特征,顾盛等[6]提出了采用具有细长冲击头的DL型里氏硬度计对灌浆孔道或出浆孔道灌浆料的外端面进行硬度检测,再利用已建立的测强曲线换算得到灌浆料抗压强度的方法,并获得专利授权。吴玉龙等[7-8]就表面硬度法开展了较为深入的研究,调研了硬度法检测水泥基胶凝材料的相关文献,较为科学地分析了方法原理并论证了其可行性,利用灌浆料标准试件和模拟孔道试件进行了较为系统的试验(见图3)。试验结果表明,在灌浆料标准试件和模拟孔道试件上,灌浆料表面硬度检测的重复性良好,表面硬度与抗压强度具有极强的指数函数相关性,所建立的测强曲线的相关系数R分别为0.947和0.871,平均相对误差δ为7.75%和11.0%,相对标准差er为9.73%和14.5%。

根据在模拟孔道试件上建立的测强曲线,并依照行业标准JGJ/T 23-2011 《回弹法检测混凝土抗压强度技术规程》 中第6章的第6.3条对专用测强曲线的规定(平均相对误差δ≤12%,相对标准差er≤14%),明确了拟合所得的测强曲线基本达到该标准要求(较统一测强曲线和地区测强曲线更严格),表明了在实验室条件下,表面硬度法具备科学性、准确性和可靠性。

综上可知,表面硬度法作为一种实体检测的间接法,相比于同条件试件法,能更真实地反映构件的质量;相比于小芯样法,其具有无损、快速、轻便、高效和便于大量抽检等明显优势。对于套筒灌浆料实体抗压强度的检测,表面硬度法是一种优选的方法,该方法虽取得了一定的理论和试验成果,但仅局限于室内试验而未进行实际工程验证。由于工程现场环境较实验室的复杂得多,所以在该条件下,其是否仍具有可行性和准确性,有待进一步研究和验证。

2 测强曲线的工程验证

为进一步探明表面硬度法检测套筒灌浆料实体强度的可靠性,文章将通过实际工程的应用对该方法本身及已建立的测强曲线加以研究和验证。

2.1 项目概况

某三十二层楼的结构形式为装配式剪力墙结构,剪力墙构件(部分)采用钢筋套筒灌浆连接。根据项目进度,研究小组拟随机抽取第十七层部分剪力墙构件的灌浆连接节点,采用表面硬度法对其灌浆料实体的抗压强度进行检测,以验证该方法的可靠性。

2.2 检测方案

2.2.1 仪器设备

试验采用的是与实验室试验相同的配备DL型冲击装置的里氏硬度计(型号为TIME5350),测量范围为170 (HL)960 (HL)。在检测前,先将其在标准钢砧上进行率定,若率定结果在(878±30) (HL)范围内,则表明设备工作状态良好;若设备率定值异常,则须立即对其进行校准或更换其他符合要求的设备。

2.2.2 检测范围及内容

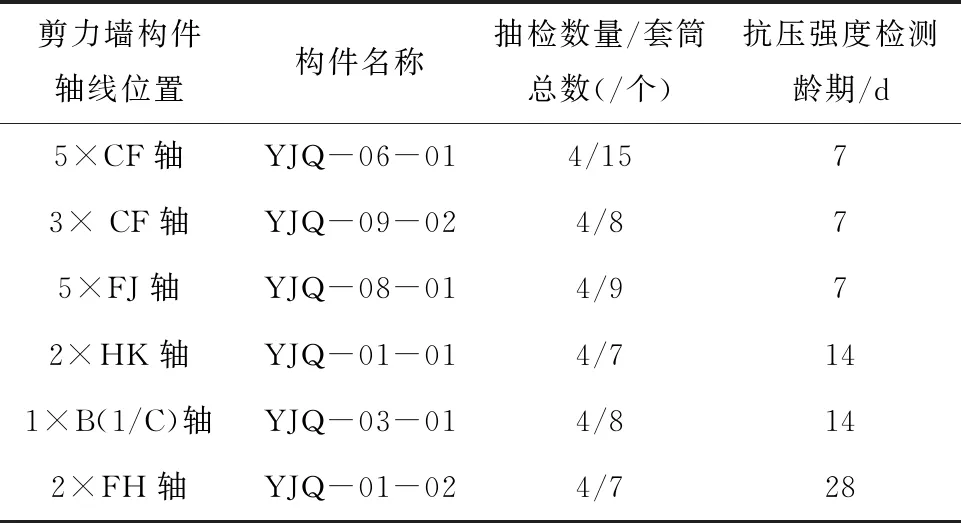

随机选择第17层的6个剪力墙构件,分别进行7,14,28 d龄期下的套筒灌浆料实体抗压强度检测评定。所抽检剪力墙构件的套筒均采用“梅花形”布置,28 d的抗压强度设计值为不低于85 MPa。抽检构件的轴线位置及检测参数如表1所示,所在位置如图4所示。

表1 灌浆料实体抗压强度抽检构件的轴线位置及检测参数

2.2.3 检测过程

为顺利进行后续的检测工作,前期已与建设单位、监理单位、施工总包单位和专业套筒灌浆队伍等进行了充分沟通,沟通内容主要包括:① 在灌浆结束后,配合采用带平整内端面的橡胶塞对灌浆口和出浆口进行封堵;② 灌浆完成1~2 d后拔除橡胶塞,使灌浆料表面与外界进行正常的热量和水分交换,确保自然养护环境;③ 根据抽检的剪力墙构件,各制作1组灌浆料标准试件,并将其置于剪力墙构件附近,与套筒内的灌浆料一起在现场同条件下养护(见图5),同时须对同条件试件采取妥善的保护措施,避免发生损坏或丢失。

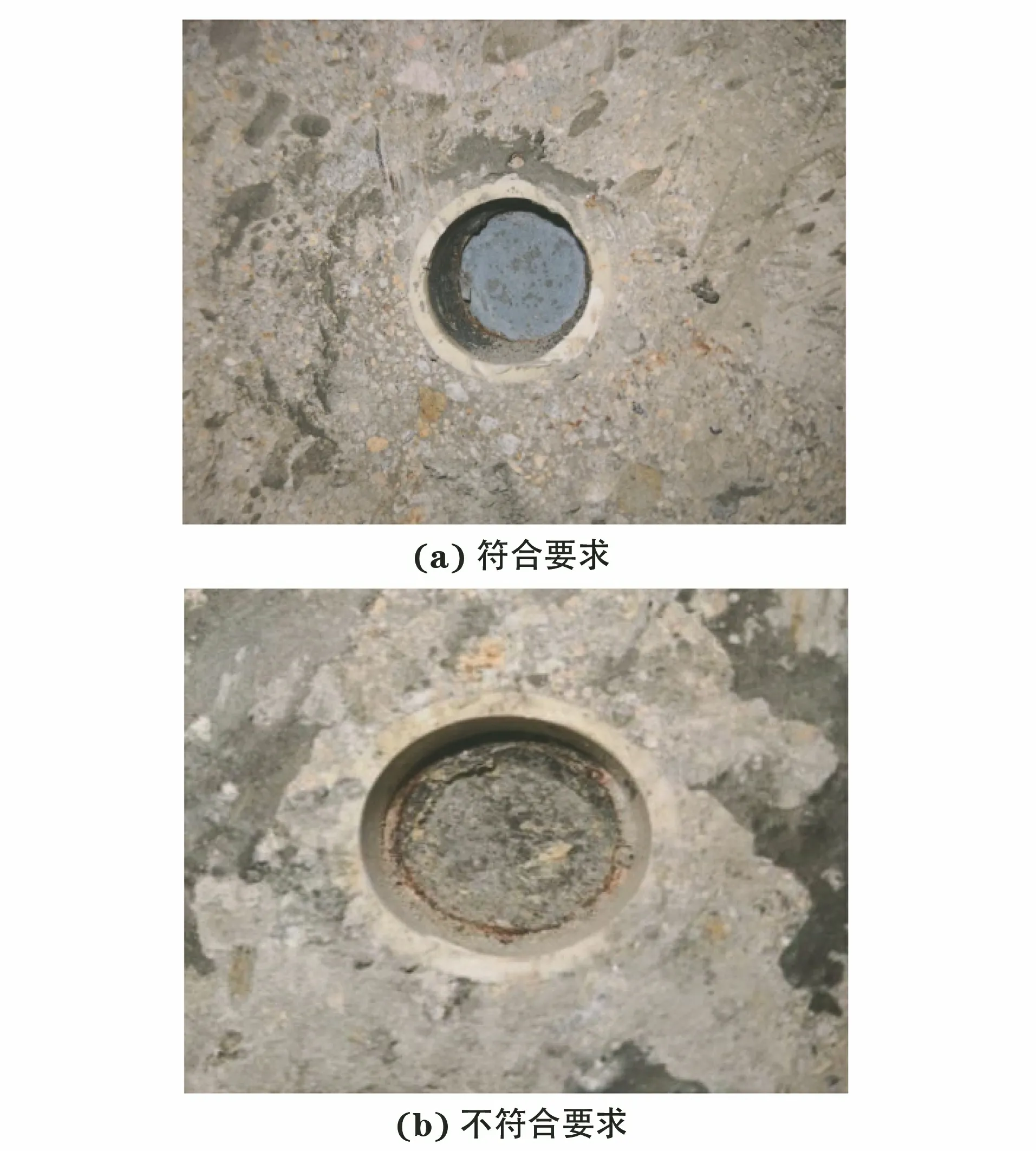

当灌浆料养护至相应龄期时,按照表1的参数,分别对各龄期下套筒灌浆料实体的抗压强度进行检测。主要步骤为:① 查看设计资料,在现场找到相应的待检剪力墙构件;② 在所选剪力墙构件上随机抽取4个灌浆套筒,并在套筒外侧的混凝土上进行编号,为1#~4#;③ 观察1#套筒灌浆和出浆两个孔道内的外观质量情况,若浆料状态较为饱满、表面平整、光洁,气孔等缺陷较少(不要求完全无缺陷),则判定其符合检测面的要求,可用于表面硬度检测(见图6),若表面状态不满足上述要求,则判定检测面不符合要求,须更换选择其他套筒并重新进行编号;④ 在1#套筒检测面符合要求的前提下对灌浆料表面硬度进行检测;⑤ 1#套筒检测完成后,再对2#,3#,4#套筒重复上述第③,④步骤直至所有套筒检测完毕。

图4 抽检构件所在位置示意

图5 同条件试件留置现场

在对孔道内的灌浆料表面硬度进行检测时,一方面,尽量保证冲击装置垂直于检测面;另一方面,保证在同一孔道内相邻的两个测点间距至少为3 mm。一般每个套筒采集4个表面硬度,即每个剪力墙构件的4个套筒为1组,共计16个表面硬度。

图6 检测面外观质量检查情况

2.3 检测结果及分析

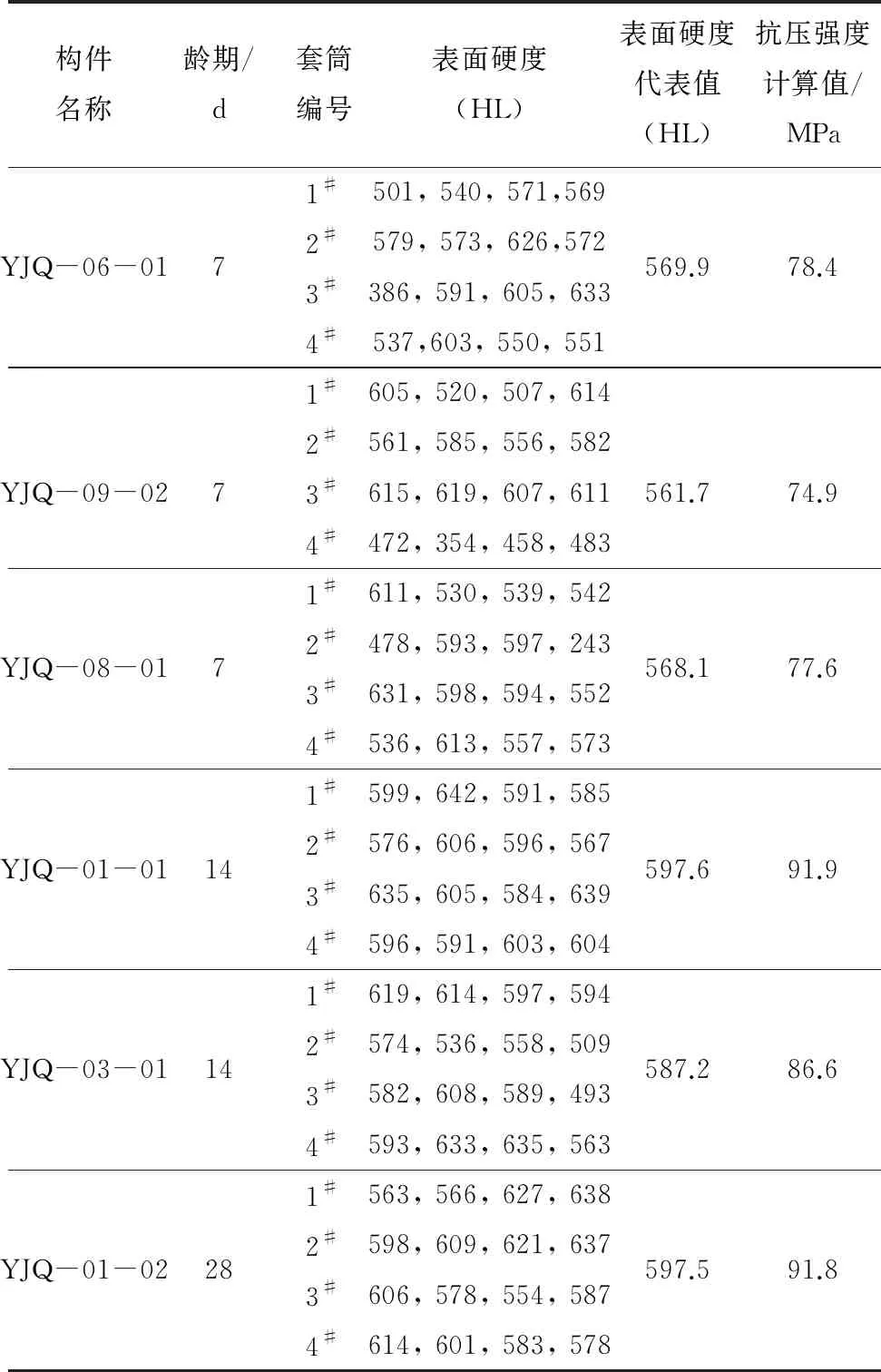

2.3.1 表面硬度法检测结果

图7 两种方法的检测结果对比及相对误差分布

表2 灌浆料实体抗压强度的检测结果

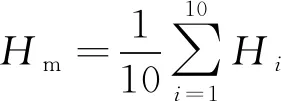

(1)

(2)

2.3.2 同条件试件检测结果

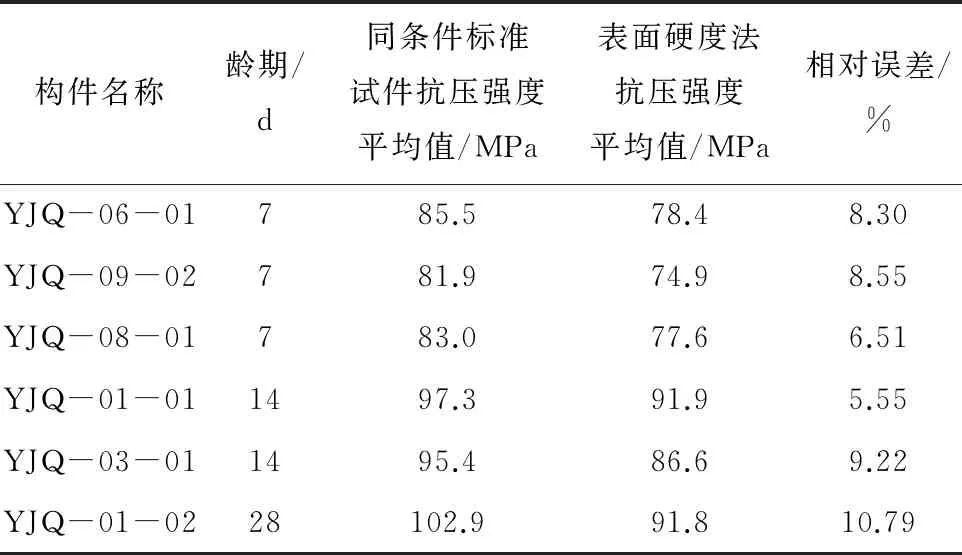

依据标准JG/T 408-2019 《钢筋连接用套筒灌浆料》 中的方法对同条件试件进行试验和评定,得到该组试件的抗压强度平均值(见表3,每个试件折断为A、B两段)。

表3 同条件试件抗压强度的检测结果

2.3.3 结果分析和对比

为验证表面硬度法的检测结果是否可靠,将表面硬度法与同条件试件法获得的剪力墙构件套筒灌浆料实体抗压强度的结果进行对比分析,并计算二者的相对误差,其计算结果和分布分别如表4和图7所示。由表4可知,表面硬度法得出的抗压强度平均值与同条件试件法的较为接近,二者的相对误差范围为5.55%~10.79%(小于11%)。对于工程实际而言,该误差是可以接受的,进一步论证了表面硬度法的可靠性较好。

表4 两种方法的检测结果及相对误差

3 结语

(1) 对连接钢筋套筒的灌浆料抗压强度的检测方法进行了研究和讨论,较为全面地分析了现有3种方法各自的特点,并论证了表面硬度法是优选方法,具有能够真实地反映实际灌浆质量,且无损、快速、轻便、高效和便于大量抽检等优势;分析了表面硬度法的研究现状,指出了该方法的不足。

(2) 通过实际工程应用,对表面硬度法开展了较为系统的验证,根据所抽检的6个剪力墙套筒连接处灌浆料的表面硬度检测结果和已建立的测强曲线进行换算,最终得到了每个剪力墙构件连接节点处灌浆料的抗压强度,并总结了该方法现场操作的主要步骤,可供工程检测人员参考。

(3) 分析对比表面硬度法和同条件试件法得到的灌浆料抗压强度可知,二者的相对误差为5.55%~10.79%(小于11%),说明表面硬度法的可靠性较好。