基于CorrosionMaster的垂尾下支臂腐蚀仿真分析

2021-12-13张丹丹王建华徐环宇郭丹丹吴佳华

张丹丹,王建华,徐环宇,郭丹丹,吴佳华

(航空工业洪都,南昌 330024)

随着现代飞机技术的不断发展,其应用领域逐步扩展,服役环境更为多样化,腐蚀问题也日益突出,依靠以往的腐蚀防护经验显然不能全面正确对其进行腐蚀防护。在多种腐蚀因素的作用下,飞机结构会遭到破坏,造成经济损失,进而影响其使用寿命,甚至导致安全事故[1]。因此,有必要在设计初期引入机体结构腐蚀的模拟研究来预判产品的腐蚀风险、腐蚀速率和腐蚀形貌。近年来,仿真技术的发展为飞机腐蚀防护与控制提供了一种强有力的技术手段。通过仿真计算,可以充分考虑不同金属、各类涂层、外部环境、产品结构等因素对腐蚀的影响,预测腐蚀风险,从而优化设计方案,提升产品防腐性能及可靠性,同时可以极大地节省研发的时间和成本。

本工作采用CorrosionMaster软件对建立的垂尾下支臂组件仿真模型进行参数设置,通过求解计算,输出仿真结果,并将仿真所得的腐蚀形貌与某现役机型的腐蚀形态进行对比分析,验证该软件在均匀腐蚀仿真方面的可靠性。

1 仿真模型的建立及分析

结构真实的腐蚀情况会受到服役环境、结构形式、材料及表面防护等因素的影响。所建的垂尾下支臂组件仿真模型的环境信息、结构信息、材料及表面防护信息是根据某型飞机的实际情况设定的。

1.1 使用环境

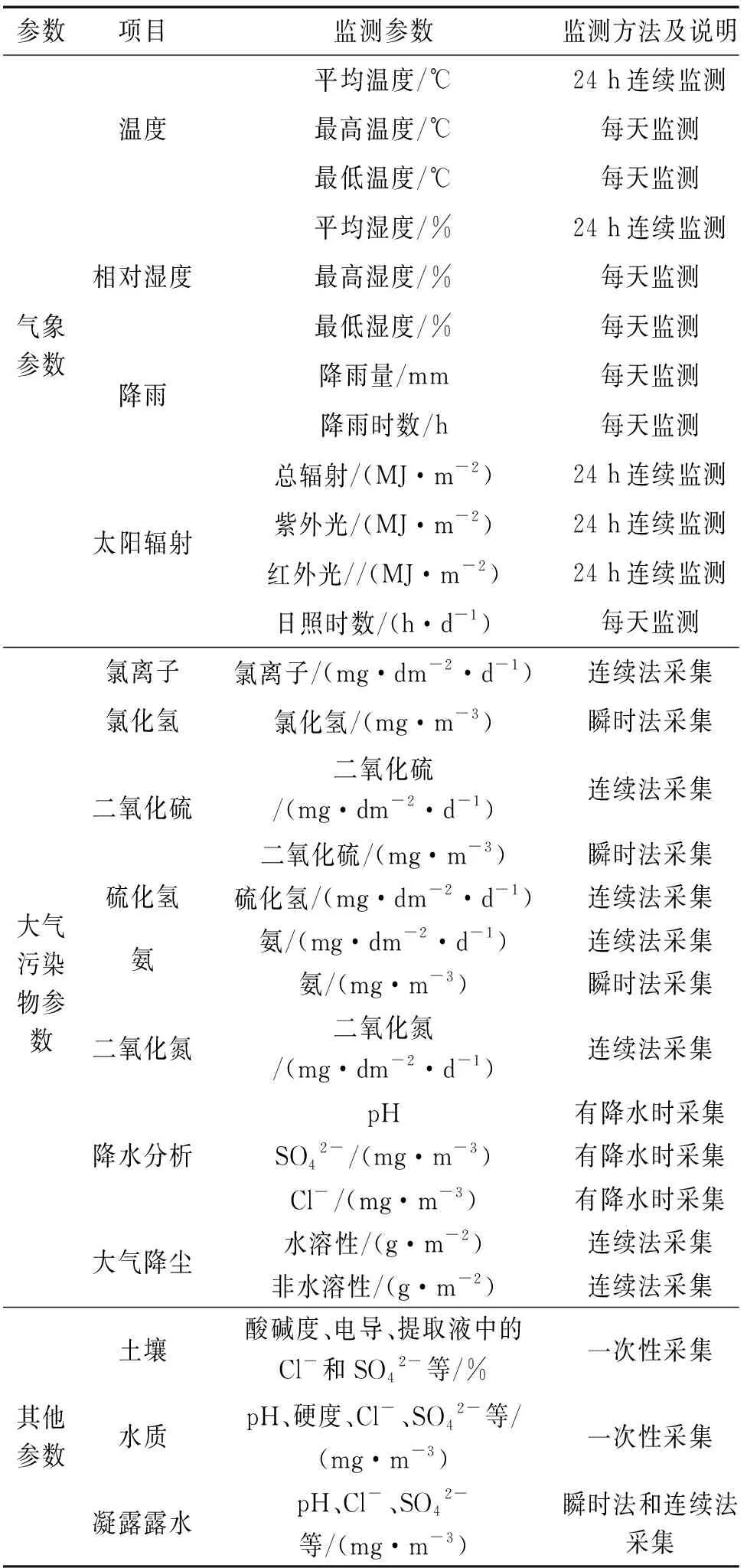

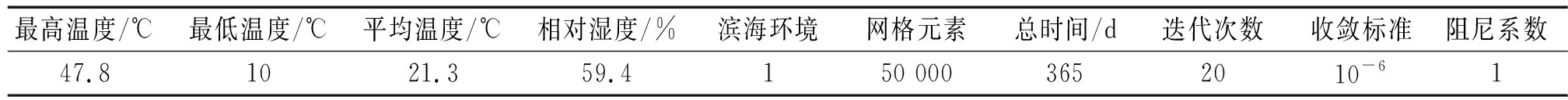

为了更精准地仿真计算零件的腐蚀状态,需对某型飞机的实际服役环境进行为期1 a的数据采集,以获得计算参数,开展的实测项目见表1。

表1 服役环境参数Tab. 1 Date of service environment

1.2 结构模型

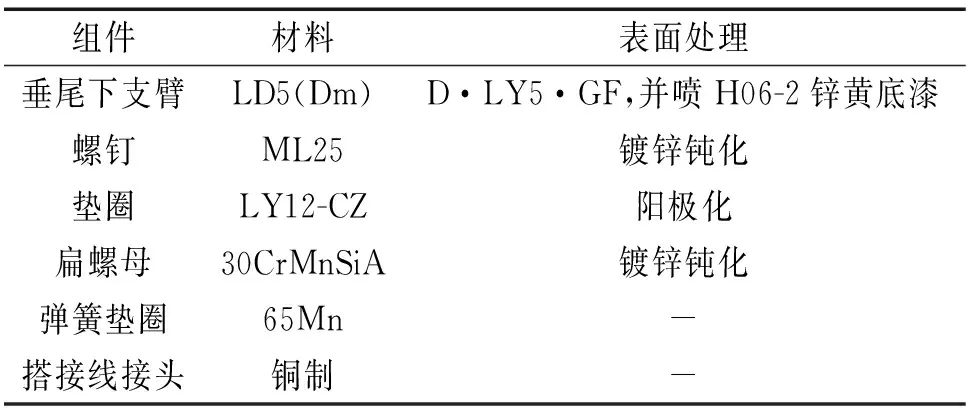

垂尾下支臂组件及其周边的连接结构如图1所示。垂尾下支臂组件由垂尾下支臂、螺钉、垫圈、扁螺母、弹簧垫圈和搭接线接头构成,各构件的材料及表面防护措施见表2。

表2 垂尾下支臂组件的材料及表面防护措施Tab. 2 The materials and surface protection measures of lower support arm of vertical fin assembly

图1 垂尾下支臂组件及连接结构Fig. 1 Lower support arm of vertical fin assembly and connected structure

1.3 仿真计算

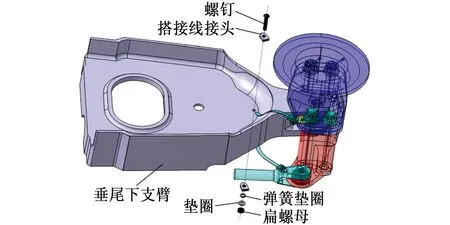

通过CATIA软件将建立的垂尾下支臂组件数模转化为STL格式,然后导入CorrosionMaster软件,并在仿真软件中设置环境参数、材料参数及边界条件、并求解参数(参见表3),最后进行仿真并输出结果(见图2)。

图2 垂尾下支臂的腐蚀速率Fig. 2 Corrosion rate of lower support arm of vertical fin

表3 环境参数和求解参数Tab. 3 Environmental parameters and solver parameters

从仿真结果的3D云图可以看出,垂尾下支臂搭接线连接孔上方区域会产生一定程度的均匀腐蚀。其中,腐蚀区域的边界比较规则,且周边腐蚀速率比中间大,连接孔周围腐蚀速率最大。

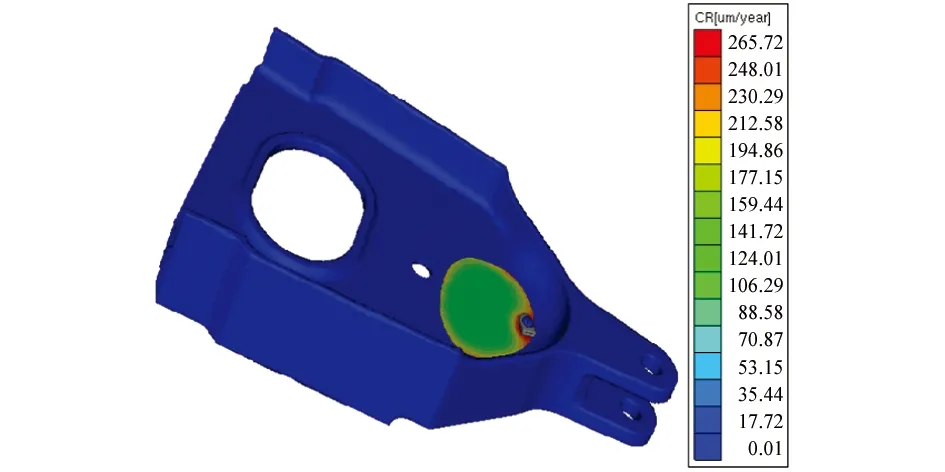

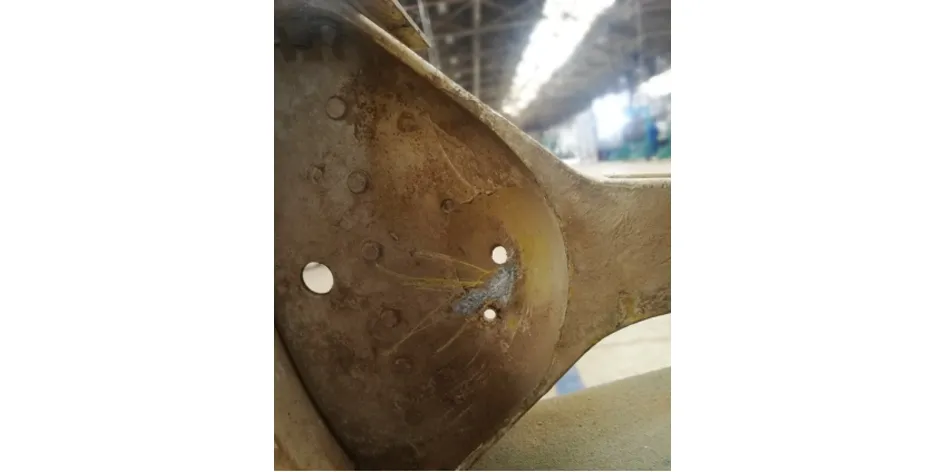

2 某型飞机垂尾下支臂的腐蚀情况

在对已服役5~6 a的某型飞机进行调研时,发现10架飞机垂尾下支臂腹板腐蚀严重,腹板表面氧化层及涂层发生破坏,基体材料已经完全腐蚀。图3为某架飞机垂尾下支臂腹板上表面的腐蚀形态,可以看出腐蚀区域位于搭接线连接孔上方,腐蚀区域边界不规则,距连接孔越近腐蚀程度越大,连接孔周围腐蚀最严重。

3 仿真结果与实际腐蚀情况的偏差

对比仿真计算得到的结果与零件的实际腐蚀形态可见:关于腐蚀的分布范围、不同部位的严重程度,两者的吻合度较高,发生腐蚀的部位及腐蚀最严重的位置基本一致,但腐蚀区域的边界形状和内部具体腐蚀程度略有差异。

从飞机服役环境来看,该地区处于沙漠边缘,两面临海,夜晚有5~6 h空气相对湿度达到100%,机体结构表面会出现冷凝水[2];而白天气温很高,夜晚形成的冷凝水会很快蒸发,留下氯化物等残留在机体结构上;如此昼夜循环,促使机体结构所处的腐蚀环境越来越严峻。

(a) 去除腐蚀产物前

(b) 去除腐蚀产物后图3 垂尾下支臂腐蚀形态Fig. 3 Corrosion shape of lower support arm of vertical fin before (a) and after (b) removing corrosion products

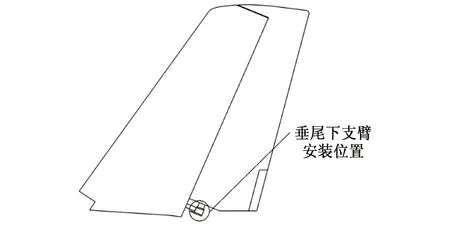

从局部小环境来看,垂尾下支臂安装在垂尾下方,位于垂直安定面与方向舵之间的半封闭区域(见图4),且下支臂安装到飞机上后形成一个凹形部位,腐蚀介质易在此处沉积。由于每架飞机的停放位置及使用维护存在差异,导致其腐蚀形态并不完全相同。

图4 垂尾下支臂安装位置Fig. 4 The installation site of lower support arm of vertical fin

综上所述,仿真结果与实际腐蚀情况,在边界形态、范围、严重程度上会有一定的偏差,但总体上仿真计算结果显示的腐蚀分布范围、各部位的严重程度还是较为可信的,可以为结构的腐蚀防护能力分析提供参考。

4 结论

基于CorrosionMaster软件的仿真结果对于评估金属结构防腐蚀设计的效果和预测腐蚀风险具有指导意义。利用该软件的均匀腐蚀模块对设计的产品进行仿真分析,可以验证其腐蚀防护方案的效果,使用户可以在设计初期识别腐蚀风险,制定解决方案,从而缩短产品的设计周期,降低成本。