微量Er对汽车用热浸镀锌镀层组织与性能的影响

2021-12-13卢新峰田志奇

宋 捷,卢新峰,田志奇

(1. 山西机电职业技术学院,长治 046000; 2. 太原理工大学,太原 030024)

第三代汽车钢是在节约资源、降低成本、汽车轻量化和提高安全性的要求下,开发出的轻量化和安全性指标高于第一代汽车钢,生产成本显著低于第二代汽车钢的高强高塑汽车用钢(强塑积≥30 GPa%)[1]。目前,第三代汽车钢主要为超高强度中锰ART钢,在绿色环保、低成本、轻量化和安全性等方面具有明显优势的同时,需要采用热镀锌来提升钢板的耐蚀性以延长其使用寿命等[2]。热浸镀是熔融金属与铁基体反应产生合金层,从而使基体和镀层二者相结合的表面防护技术[3]。为了提升镀层的综合性能,开发了不同组分的合金镀层,如Zn-Al-Pb、Zn-Al-Sb和Zn-Al-Ti等,而目前关于添加稀土Er的Zn-Al-Er合金镀层的报道较少[4],虽然稀土Er已被证实在Al、Mg等合金中有一系列积极作用(如细化晶粒、净化除杂和第二相强化等)[5-6],但其对热浸镀锌镀层显微组织和性能的影响规律却不清楚。本工作通过在第三代汽车用中锰钢板表面制备不同Er含量的Zn-0.6Al-xEr镀层,考察了Er含量对镀层显微形貌、厚度、硬度和耐蚀性的影响,以期为高性能热浸镀锌合金镀层的开发与应用提供参考。

1 试验

1.1 试样

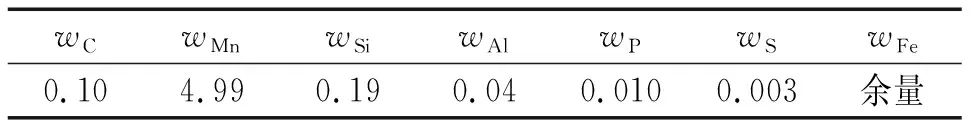

以2 mm厚第三代汽车用中锰钢板为热浸镀基材,采用电感耦合等离子发射光谱法测得其化学成分见表1。中锰钢板的纵向室温抗拉强度为750 MPa、屈服强度为530 MPa、断后伸长率为35%。以高纯Zn块(99.97%)、Zn-5Al和Zn-6.1Er中间合金为原料配制Zn-0.6Al-xEr(x=0、0.05、0.10、0.15和0.20,质量分数)合金镀浴。

表1 第三代汽车用中锰钢板的化学成分Tab. 1 Chemical composition of the third generation medium manganese steel plate for automobile %

将中锰钢板切割成30 mm×30 mm的片状试样,经过表面清洗和吹干后进行热浸镀锌,具体工艺过程如下:1) 将试样浸入70 ℃的5%(质量分数,下同)氢氧化钠溶液中碱洗脱脂,然后依次进行85 ℃热水清洗和室温蒸馏水清洗;2) 在4.5%(质量分数,下同)盐酸溶液中进行酸洗除锈,并用去离子水反复清洗并吹干备用;3) 预先进行电解助镀,温度75 ℃、电镀液为25 g氯化锡+500 g氯化锌+98 g氯化铵+12 g氟化钠+10 g氯化铈+12 g六氟铝酸钠+1 L蒸馏水[7],电解助镀时间为2 min、电流为0.6 A;4) 用去离子水冲洗后在烘箱中进行98 ℃干燥处理;5) 镀浴中进行热浸镀锌,温度465 ℃、时间90 s,然后水冷至室温。

1.2 试验方法

采用佳能EOS R数码相机拍摄热浸镀试样的宏观形貌;采用Leica DVM6型光学显微镜对镀层金相组织进行观察,并测量镀层厚度;采用HVS-1000型数显维氏硬度计测试镀层硬度,载荷0.98 N、保载时间为10 s,最终结果取5点平均值;采用全浸腐蚀试验(35 ℃恒温水箱、5% NaCl溶液,全浸96 h)和中性盐雾腐蚀试验(5% NaCl溶液、pH为6.5~7.5、喷8 h停16 h的间隔喷雾总时间为96 h、温度35 ℃)对镀层进行耐蚀性测试,腐蚀速率v采用失重法进行计算,见式(1)[8]。

(1)

式中:m0和m1分别为镀层腐蚀前后的质量(g),S为腐蚀试样的有效面积(m2),t为腐蚀时间(h)。

2 结果与讨论

2.1 镀层形貌

由图1可见:未添加Er的镀层表面呈明显光亮金属色,同时可见较多的小颗粒,整体表面较为粗糙;添加0.05% Er后,镀层表面没有发现明显锌镏,小颗粒数量有所减少,金属光泽较好;当Er的质量分数为0.10%时,表面小颗粒基本消失,且金属光泽较为充分,表面较为平整;继续增加Er的量,镀层表面局部可见分散的小颗粒,且镀层金属光泽变差,呈明显灰暗色。在镀浴中添加不同量Er,有助于提升镀液流动性并减小镀液表面张力,从而有效预防表面锌镏的产生[9];此外,Er元素的加入也有助于净化除杂,减少锌渣和锌灰等的产生而提高表面质量;但是Er的加入量并不是越高越好,若Er的加入量超过0.10%,Er会与镀液中其他元素形成金属间化合物而影响镀层质量,且富含Er、O的氧化膜会降低镀层的表面金属光泽。

由图2可见:含不同量Er的镀层都由尺寸不等、形状不规则的晶粒组成,且随着Er含量的增加,镀层平均晶粒尺寸呈现先减小而后增大的特征,当Er的质量分数为0.10%时晶粒尺寸最小,之后继续增加Er的量,镀层表面晶粒尺寸反而增大。

(a) 0 (b) 0.05% (c) 0.10% (d) 0.15% (e) 0.20%图1 不同Er含量镀层的宏观形貌Fig. 1 Macro-morphology of coatings containing different Er content

(a) 0 (b) 0.05% (c) 0.10% (d) 0.15% (e) 0.20%图2 不同Er含量镀层的显微组织Fig. 2 Micro-structure of coatings contatining different Er content

此外,当Er的质量分数为0%~0.05%时,镀层表面晶粒内部可见随机分布的细小麻点,而当Er的质量分数增至0.10%时,麻点数量减小,之后继续增加Er的量,麻点数量又增多。镀层表面麻点的产生主要与锌浴流动性差造成悬浮锌渣黏附在施镀试样上有关,增加Er的量有助于提升锌浴流动性并起到净化除杂作用[10],适量Er的添加可以在细化晶粒的同时改善镀层表面质量;但是若Er含量过高,镀浴中会形成富含Er的金属间化合物并悬浮在镀浴中,造成镀层表面产生麻点缺陷,影响表面质量[11]。

2.2 镀层硬度与厚度

由表2可见:未添加Er镀层的显微硬度平均值为114.6 HV,而添加不同量Er的镀层的表面硬度平均值都高于Zn-0.6Al-0Er合金镀层的;随着镀层中Er含量的增加,镀层表面硬度呈现先增加而后减小特征,且在Er的质量分数为0.10%时达到最大,这主要与此时合金镀层具有最小的晶粒尺寸以及最少的麻点等缺陷有关[12]。

表2 不同Er含量镀层的平均显微硬度Tab. 2 Average microhardness of coatings containing different Er content HV

由表3可见:未添加Er镀层的厚度平均为61.2 μm,而添加不同量Er镀层的表面厚度平均值都低于Zn-0.6Al-0Er合金镀层的;随着Er含量的增加,镀层厚度呈现逐渐减小特征。Zn-0.6Al-xEr合金镀层由表面η相层、次表层ξ相层和内层σ相层组成,在镀浴中添加Er有助于提高镀液流动性并减薄表面η相层,Er原子的存在以及富Er金属间化合物的形成还会抑制Fe和Zn原子的相互扩散并降低次表层ξ相层和内层σ相层厚度[13],且Er含量越高这种抑制作用越强。因此,总体上镀层厚度会随着Er含量增加而减小。

表3 不同Er含量镀层的平均厚度Tab. 3 Average thickness of coatings containing different Er content μm

2.3 镀层耐蚀性

由表4可见:未添加Er镀层的平均腐蚀速率为0.099 g/(m2·h),而添加0.05%~0.20% Er镀层的平均腐蚀速率都低于不含Er镀层的。随着Er含量的增加,镀层平均腐蚀速率呈现先减小而后增大特征,Zn-0.6Al-0.10Er合金镀层具有最低的腐蚀速率,即其耐蚀性最佳。这是因为加入Er可以促使镀层中η相层、次表层ξ相层和内层σ相层的致密化[14],从而抑制外界腐蚀介质对镀层内部的侵蚀,避免汽车钢基材受到腐蚀;此外,当Er的质量分数达到0.15%时,镀层中会产生富Er的金属间化合物(如Al3Er等),并降低镀层的耐蚀性,且这种金属间化合物含量越高则镀层的耐蚀性越差[15]。因此,Zn-0.6Al-xEr合金镀层的全浸腐蚀速率会随着Er含量增加而先减小后增加,当Er的质量分数为0.10%时,合金镀层具有最佳耐蚀性。

表4 不同Er含量镀层在5% NaCl溶液中的全浸腐蚀试验结果Tab. 4 Results of full-immersion test of coatings in 5% NaCl solution containing different Er content g·m-2·h-1

盐雾试验结果表明:当盐雾腐蚀时间从24 h延长至96 h时,镀层表面都呈现由金属光泽逐渐变灰、灰黑、出现少量白锈,直至出现大量白锈的过程,见表5。其中,镀层在盐雾腐蚀试验过程中变灰或者变灰黑色主要是因为表面形成的含Er或含Al的氧化膜与腐蚀介质发生了反应,形成了盐类固体而失去金属光泽。当盐雾腐蚀时间为96 h时,Er的质量分数为0%、0.05%、0.15%和0.20%的镀层表面都出现了大量白锈,而Er的质量分数为0.10%的镀层表面仅出现少量白锈,且出现灰黑和少量白锈的时间晚于他镀层的,镀层颜色变化规律主要与镀层耐蚀性有关,越早出现灰黑、少量白锈或者大量白锈,则表示镀层的耐蚀性越差[16],而Zn-0.6Al-0.10Er合金镀层在盐雾腐蚀96 h才出现少量白锈,表明其具有更好的耐蚀性。

表5 镀层盐雾腐蚀后的表面状态Tab. 5 Surface state of coatings after salt spray corrosion

由图3可见:随着Er含量的增加,镀层的盐雾腐蚀速率呈现先减小而后增加的趋势,在Er的质量分数为0.10%时取得最小值,这与全浸腐蚀速率测量结果相吻合,即添加适量Er元素有助于降低镀层腐蚀速率,且Zn-0.6Al-0.10Er合金镀层具有最佳的耐蚀性,这也与Er元素添加促进了镀层致密化以及起到了净化除杂等作用有关[17]。

图3 镀层的盐雾腐蚀速率随Er含量的变化曲线Fig. 3 Curves of salt spray corrosion rate of coatings vs. Er content

3 结论

(1) 随着Er含量的增加,镀层平均晶粒尺寸呈现先减小而后增大的特征,且当Er的质量分数为0.10%时取得晶粒尺寸最小值;当Er的质量分数为0%和0.05%时,镀层表面晶粒内部都可见随机分布的细小麻点,而在Er的质量分数增加至0.10%时基本看不到麻点。添加适量Er可以在细化晶粒的同时改善镀层表面质量。

(2) 未添加Er镀层的显微硬度平均值为114.6 HV,而添加不同量Er镀层的表面硬度平均值都高于Zn-0.6Al-0Er合金镀层的;随着Er含量的增加,镀层表面硬度呈现先增加而后减小特征,当Er的质量分数为0.10%时达到最大;未添加Er镀层的平均厚度为61.2 μm,而添加不同量Er镀层的平均厚度都低于Zn-0.6Al-0Er合金镀层的;随着Er含量增加,镀层厚度呈现逐渐减小特征。

(3) 未添加Er镀层的平均腐蚀速率为0.099 g/(m2·h-1),高于添加0.05%~0.20% Er镀层的;随着Er含量的增加,镀层平均腐蚀速率呈现先减小而后增大特征,Zn-0.6Al-0.10Er合金镀层具有最低的全浸腐蚀速率。