核电厂蒸汽发生器水化学参数的长期监督结果与评价

2021-12-13但体纯赵传礼

但体纯,赵传礼,桂 春

(1. 中核集团核动力运行研究所,武汉 430223; 2. 中核核电运行管理有限公司,海盐 314300)

蒸汽发生器(SG)是核反应堆机组的主要设备,是老化管理的重要对象之一。运行经验反馈表明,随着核电厂的长期运行,核设备及部件不可避免会出现种类、程度不一的老化降质甚至失效。传热管作为SG关键部件,其腐蚀降质是SG的典型老化降质形式,直接影响传热管的结构完整性。水质状态是影响传热管腐蚀降质的重要因素,亦是二回路系统运行期间实施监测与控制的重点。世界核电厂运营者协会(WANO)制定的化学性能指标较全面地反映了SG二次侧大空间的水质控制状况[1]。本工作结合核安全导则HAD103-11“核动力厂定期安全审查”中系统/设备实际老化状态评价的相关要求,对某核电厂采用800合金传热管的SG的水质情况进行长期跟踪记录,在整理2003年1月至2013年7月间二回路运行水质监测数据的基础上,通过估算主要杂质离子在运行燃料循环堆年的加权平均浓度、异常水质状态,对SG相关主要水化学参数的长期监督结果进行趋势分析与评价。对水质运行工况控制及其优化提出了相关措施建议,以期保持SG的服役可靠性。

1 SG的相关水质监测情况

1.1 试验概况

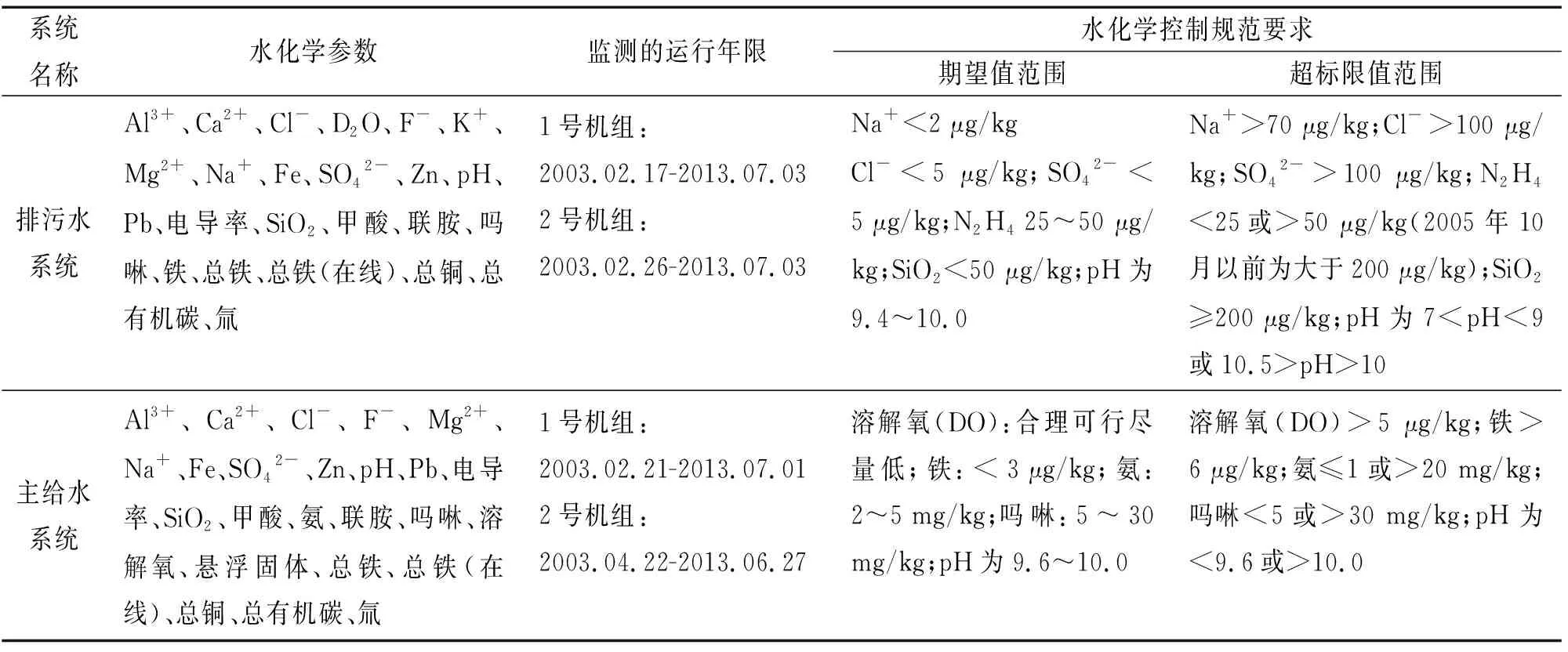

根据某核电厂反应堆机组SG采用800合金传热管的设计及运行特点,对于主给水系统,以6号高压加热器出口水质监测结果代表SG给水入口大空间水质状况监测结果;对于排污水系统,以单个机组4台SG排污总管水质监测结果代表4台SG各自的排污水大空间水质监测结果,1、2号机组4台SG排污水系统、二回路主给水系统监测的水化学参数及监测总时间跨度如表1所示。以实际监测得到的数据为样本,以燃料循环为单元按监测日期进行综合整理,计算SG正常功率运行时,各运行燃料循环内离子含量的平均值。将运行化学技术规范中二回路热力系统各种化学控制参数中行动限值规定范围以内的值均取为正常值,平均值为单个燃料循环内对监测时间的加权平均值。对于溶解氧、总铁等参数,由于实验室监测结果更为准确,且在线监测超标时,一般辅以实验室分析,因此这2种参数主要取实验室监测结果。

表1 反应堆机组SG二回路取样系统及水化学参数Tab. 1 Sampling system and water chemical parameters in SG seconclary loop of power plant reactor unit

1.2 运行限值范围内水质状况与评价

由图1中可以看出,排污水系统Na+质量分数年均值由101运行循环(2003.1-2004.4)的7.63 μg/kg降低至107运行循环(2012.1-2013.5)的0.5 μg/kg,Cl-质量分数年均值由101运行循环的11.99 μg/kg降低至107运行循环的0.86 μg/kg,SO42-质量分数年均值由101运行循环的12.4 μg/kg降低至107运行循环的1.92 μg/kg,联胺质量分数年均值由101运行循环的120.05 μg/kg降低至107运行循环的34.33 μg/kg[2-3]。101运行循环至107运行循环,pH年均值为9.38~9.54,在控制限值范围内且变化稳定。2号机组SG排污水系统各化学参数监测年均值随运行循环变化关系如图2所示。从图2中可以看出,排污水系统Na+质量分数年均值由201运行循环(2003.8-2005.4)的6.58 μg/kg降低至207运行循环(2013.1-2013.7且未完成一个运行循环)的0.37 μg/kg,Cl-质量分数年均值由201运行循环的11.05 μg/kg降低至207运行循环的0.82 μg/kg,SO42-质量分数年均值由201运行循环的8.63 μg/kg降低至207运行循环的1.55 μg/kg,联胺质量分数年均值由202运行循环(2005.6-2006.10)的61.56 μg/kg降低至207运行循环的32.36 μg/kg。201运行循环至207运行循环中,pH年均值为9.43~9.53,在控制限值范围内且变化稳定。这主要归结于运行期间对凝汽器泄漏等问题的快速响应与处理,以及大修期间对各热力容器内部沉积物的良好控制。

由图3中可以看出,主给水系统溶解氧质量分数年均值由101运行循环(2003.1-2004.4)的3.16 μg/kg降低至105运行循环(2009.2-2010.5)的2.80 μg/kg,又升高至107运行循环(2012.1-2013.5)的3.97 μg/kg,虽然溶解氧质量分数年均值均在控制限值范围内,但有缓慢上升的趋势。这可能是因为服役运行期间各设备密封性有所降低或者溶解氧监测仪表的整体微小误差偏移,深层原因有待进一步研究分析。主给水系统总铁质量分数年均值由101运行循环的3.31 μg/kg降低至107运行循环的0.93μg/kg(在线),吗啉质量分数年均值变化为12.03~18.82 μg/kg,至107运行循环降低至15.07 μg/kg,为控制限值范围的上限值。由图4中可以看出,主给水系统溶解氧质量分数年均值由201运行循环的2.70 μg/kg略升至207运行循环的4 μg/kg,虽然溶解氧质量分数年均值均在控制限值范围内,但有缓慢上升的趋势,应引起注意并查找溶解氧质量分数升高的原因。主给水系统总铁质量分数年均值由201运行循环的3.48 μg/kg降低至207运行循环的0.71 μg/kg,吗啉质量分数年均值变化为11.97~18.31 μg/kg,至107运行循环吗啉质量分数逐渐降低至14.07 μg/kg,控制在限值范围内。

(a) Na+、SO42-、Cl- (b) 联胺(N2H4)图1 1号机组SG排污水系统各化学参数(监测运行燃料循环堆年均值)随运行循环变化关系Fig. 1 Chemical parameters (average value per operation fuel cycle) in SG blowdown system for a nuclear power plant Unit 1 versus operation fuel cycle (operation time): (a) Na+,SO42-,Cl-; (b) N2H4

(a) Na+、SO42-、Cl- (b) 联胺(N2H4)图2 2号机组SG排污水系统各化学参数监测年均值随运行循环变化关系Fig. 2 Chemical parameters (average value per operation fuel cycle) in SG blowdown system for a nuclear power plant Unit 2 versus operation fuel cycle (operation time): (a) Na+,SO42-,Cl-; (b) N2H4

(a) DO、Fe (b) 吗啉图3 1号机组主给水系统各化学参数监测年均值随运行循环变化关系Fig. 3 Chemical parameters (average value per operation fuel cycle) in feedwater system for a nuclear power station Unit 1 versus operation fuel cycle (operation time): (a) DO,Fe; (b) Morpholine

(a) DO、Fe、NH3 (b) 吗啉图4 2号机组主给水系统各化学参数监测年均值随运行循环变化关系Fig. 4 Chemical parameters (average value per operation fuel cycle) in feedwater system for a nuclear power station Unit 2 versus operation fuel cycle (operation time)

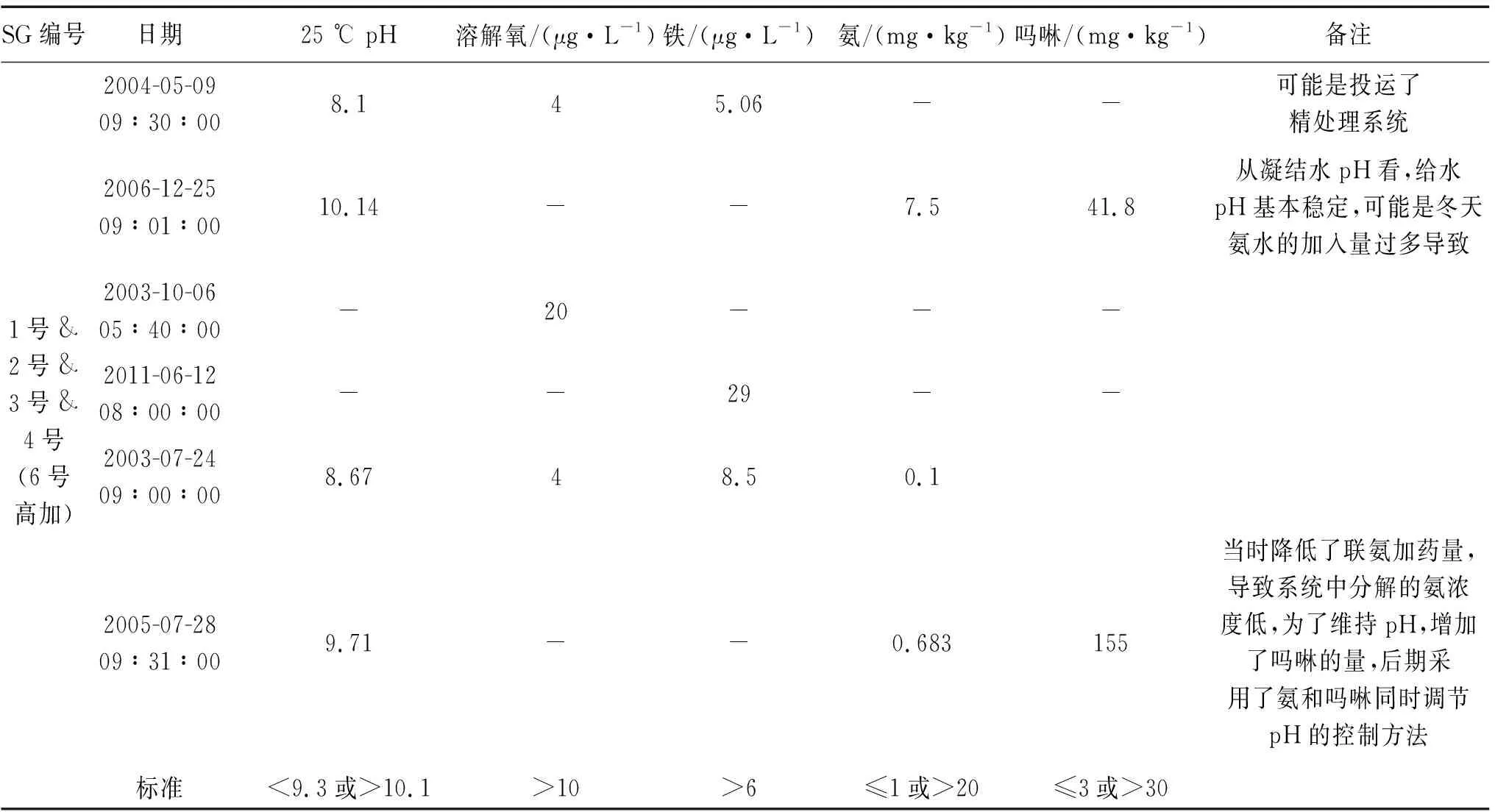

1.3 超出水质控制限值的水质状况与评价

明显超出控制标准规定限值的水化学数据见表1,这是水化学运行异常工况下的数据,对它们的影响进行单独分析与讨论。某核电厂1、2号机组8台SG排污水系统、主给水系统水质超标情况统计如下表2~5所示。

表2 1号机组4台SG排污水系统水质超标情况统计Tab. 2 Statistics on excess water quality in 4 SG blowdown systems of Unit 1

由表2~5可见,某核电厂1、2号机组4台SG排污水系统、主给水系统早期均出现了多次水质超标情况,超标的主要原因为凝汽器泄漏。对于SG排污水系统,2号机组2003年8月凝汽器泄漏导致Na+质量分数达到994.5 μg/L,Cl-质量分数达到428 mg/L,SO42-质量分数达到36 mg/L。由于采取了有效措施,24 h内就消除了水质超标情况。尤其是2008年和2009年,2台机组虽然发生了多次凝汽器泄漏,但由于判断准确,处理及时得当,二回路水质迅速恢复正常,对当月WANO化学指标没有产生影响,实现了2008年、2009年2台机组的WANO化学性能指标均达到1.00,并迈入国际先进值行列,减少了蒸汽发生器腐蚀及影响其运行可靠性的风险。对于主给水系统,溶解氧质量分数超标,最高达20 μg/L。由于采取了有效措施,水质超标在24 h内亦很快消除。

表3 2号机组4台SG排污水系统水质超标情况统计Tab. 3 Statistics on excess water quality in 4 SG blowdown systems of Unit 2

表4 1号机组4台SG主给水系统水质超标情况统计Tab. 4 Statistics on excess water quality in 4 SG feedwater systems of Unit 1

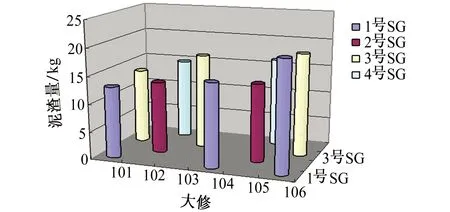

1.4 二次侧泥渣沉积状况与评价

由图5,6中可以看出,1号机组SG管板上方单次冲洗泥渣沉积重量为13.0~24.5 kg,2号机组SG管板上方单次冲洗泥渣沉积重量为13.0~20.5 kg,且各SG单次冲洗泥渣量随大修轮次呈缓慢增加的趋势,1号SG单次冲洗泥渣量增加趋势比较明显。影响冲洗泥渣量的因素主要包括冲洗范围、大修前运行循环内水质控制状况(尤其总Fe含量)等。根据历次大修冲洗报告,由于SG管板的主要冲洗人员、冲洗设备(SG刚性泥渣冲洗系统)并无明显变化,可以认为历次大修SG管板冲洗范围无明显变化。因此,冲洗泥渣量增加可能与回路中总Fe含量增加有关。

图5 1号机组4台蒸汽发生器101~107大修二次侧管板泥渣水力冲洗泥渣量(单位:kg)Fig. 5 A NPP Unit 1 101-107 overall secondary side tube plate sludge weight by hydraulic flushing during outage for 4 steam generators (unit: kg)

2 分析与讨论

2.1 二次侧给水溶解氧浓度与泥渣沉积的关联性

根据大空间运行水质评估结果发现,给水溶解氧(DO)含量随运行循环呈缓慢增加趋势,给水溶解氧含量增加会导致二回路管道及容器腐蚀过程加速,因此,初步分析判断认为,历次大修SG管板冲洗泥渣沉积增加的主要原因是溶解氧含量增加。根据运行燃料循环堆年加权平均浓度计算结果,1、2号机组SG主给水系统总Fe平均浓度随运行燃料循环堆年逐渐降低且稳定在1 μg/L以下,这似乎与泥渣沉积量结果不一致,实际上,主给水系统Fe含量监测为水介质冷却至室温后的测量结果,冷却至室温后Fe3O4、Fe含量会随着温度、pH的变化而变化,并不能完全反映出高温高压水运行条件下的真实值[3],温度和pH对Fe3O4溶解度的影响规律见图7。

表5 2号机组4台SG主给水系统水质超标情况统计Tab. 5 Statistics on excess water quality in 4 SG feedwater systems of Unit 2

图6 2号机组4台蒸汽发生器201~206大修二次侧管板泥渣水力冲洗泥渣量统计(单位:kg)Fig. 6 A NPP Unit 2 201-206 overall secondary side tube plate sludge weight by hydraulic flushing during outage for 4 steam generators (unit: kg)

图7 温度和pH对Fe3O4溶解度的影响[4]Fig. 7 Influence of temperature and pH on solubility of Fe3O4[4]

综上所述,根据历次大修结果,1、2号机组SG二次侧管板泥渣沉积量总体较少,但随运行燃料循环堆年呈逐渐上升的趋势。分析认为,泥渣沉积量上升与二次侧溶解氧含量升高、实际总Fe含量升高呈现正相关性,即SG二次侧泥渣沉积量随二次侧溶解氧含量的升高而增加。

2.2 超运行限值水质状态对SG服役可靠性的影响评估

首个运行10年内各机组发生了6次各水质参数超标的运行工况,这些超标水质环境对SG服役可靠性的影响,尤其对传热管等关键部件腐蚀相关的损伤是不可逆的。因此,需要评估超运行限值水质状态对SG服役可靠性的影响。二回路系统水化学控制的三大任务是:除盐、除氧以及调节pH。从最恶劣水质条件的角度,考虑Cl-、SO42-、pH、溶解氧四个主要参数单独或复合最大偏离状态,对SG关键部件800合金传热管腐蚀状态的影响进行评估。

对于pH25 ℃为10.27,其他参数正常的极限工况条件,假定这一水质条件亦代表其SG二次侧缝隙条件,计算得其pH300 ℃为7.7,属于安全电化学腐蚀电位-pH范围[4],故这一工况引发非预期腐蚀降质的风险很小。

对于溶解氧 20 μg/L,pH 9.47~9.53,其他参数正常的极限工况条件,假定这一水质条件亦代表其SG二次侧缝隙条件,计算得其pH300 ℃为7.5。根据WANG等的试验结果[5],800合金在溶解氧分别为2 000、100和<10 μg/L时的,300 ℃高温高压水中,其腐蚀电位分别为56,23,-568 mV(相对于标准氢电极,SHE,下同),推断800合金在20 μg/L高温水条件中的电化学腐蚀电位(ECP)为-500 mV。根据这一pH、ECP组合条件,亦判定属于安全电化学腐蚀电位-pH范围[5],故这一工况引发非预期腐蚀降质的风险很小。

对于Cl-质量浓度428 mg/L,SO42-质量浓度36 mg/L,其他参数正常的极限工况条件,根据张伟国等的研究结果[6],在260 ℃、4.7 MPa高温水中含有0.02 MPa(8 mg/L)溶解氧,500 mg/L Cl-才引起800合金传热管发生显著的应力腐蚀开裂。当前工况条件下即使忽略化学除氧而只考虑热力除氧极限条件0.1 mg/L溶解氧,亦均明显低于引起800合金传热管高温水应力腐蚀敏感的溶解氧与Cl-组合范围,因此,这一工况引发非预期腐蚀降质的风险亦很小。

3 结论

(1) 机组开始运行至首个10年,SG二次侧水质运行状态总体良好,1/2号机组SG排污水系统杂质离子(Na+、SO42-、Cl-)运行燃料循环堆年平均质量浓度逐年降低并趋于稳定,分别达到0.5/0.4 μg/L、1.3/1.6 μg/L、0.9/0.8 μg/L。

(2) 主给水系统总Fe运行燃料循环堆年平均质量浓度逐年降低并趋于稳定,达到0.9/0.7 μg/L;主给水系统溶解氧(DO)运行燃料循环堆年平均质量浓度均控制在期望值以下,但随运行年限呈现缓慢上升的趋势,主给水系统溶解氧浓度的增加与二次侧泥渣沉积量有一定的正相关性。

(3) 目前,溶解氧、pH、Cl-极限水化学条件引发SG非预期腐蚀降质的风险亦很小。