高铝Fe-Mn基合金热氧化表面改性层的腐蚀行为

2021-12-13刘昊一朱雪梅王新建张彦生

刘昊一,朱雪梅,王新建,张彦生

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)

热氧化表面处理技术是通过调变合金自身所含元素在表层的浓度、分布、组成而形成防护层,它对化学成分具有某些特性的合金,如Fe-Mn-Al或Fe-Mn-Al-Cr系合金不失为一种工艺适用性强的表面改性技术[1-3].金属元素Al,Mn的氧化能力大于Cr、Fe[4],Fe-Mn-Al系合金在高于600℃温度长时间氧化后,由于合金表面优先形成的无定形结构铝酸盐MnAl2O4层与Mn存在一定的协同作用,导致基体/氧化物界面的低耐蚀性元素Mn贫乏,转变为高耐蚀性元素Fe或Cr富集的铁素体层,这种贫Mn层可提高Fe-Mn-Al系合金在水溶液中的耐蚀性能[1-3].但是,文献[1-3,5-10]中报道的Fe-Mn-Al合金氧化层中均发现有Fe或Cr的氧化物Fe2O3或Cr2O3出现,这可能是由于合金中的Al含量(≤ 5%)较低,合金表面没有形成连续的MnAl2O4层,在氧化过程中并非就只有Mn元素的选择性氧化,Fe或Cr也参与了少部分氧化,这样会造成贫Mn层中耐蚀性元素的减少,降低了热氧化表面改性层的耐蚀效果.本文在800 ℃空气中对Al含量高达9 %的Fe30Mn9Al奥氏体合金循环氧化160 h,并采用X 射线衍射(XRD)和电子探针显微分析( EPMA)技术,及稳态阳极极化和暂态交流阻抗测量技术,研究了高铝Fe-Mn基合金热氧化诱发贫Mn层的形成规律及对耐蚀性能的影响.

1 实验方法

实验合金的化学成分(mass %)为0.9 C, 30.18 Mn, 9.22 Al, 其余为Fe.试样在1 273 K温度下固溶处理1 h后水冷,表面经1 000 #砂纸水磨、金刚石研磨膏抛光、丙酮清洗后吹干.

在800 ℃空气中对Fe30Mn9Al合金进行循环氧化160 h,每个循环包括保温10 h 以及升温、降温各约20 min.

用SHIMADZU EPMA- 1600 型电子探针显微分析仪( EPMA) 和SHIMADZU XRD - 6000 型X 射线衍射分析仪(XRD)研究热氧化表层的成分和组织结构.

稳态阳极极化和暂态交流阻抗测量实验介质为1 mol/L Na2SO4溶液,设备为EG&G PAR2273电化学工作站,室温下进行.参比电极为饱和甘汞电极(SCE),辅助电极为超纯Pt片,试样测试面积为1 cm2.稳态阳极极化测量采用速度为1 mV/s的正向动态极化扫描,暂态交流阻抗测量在开路电位下采用正弦波交流激励信号,频率范围10 mHz~100 kHz,幅值正负5 mV.

2 结果与讨论

2.1 氧化层的结构及成分分布

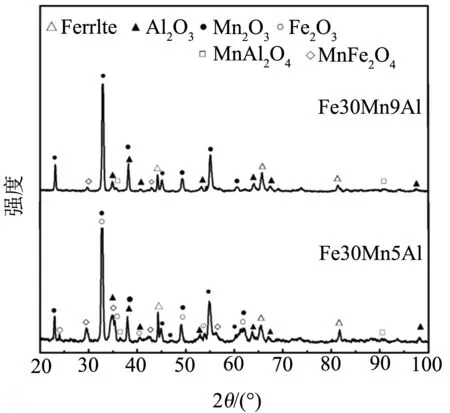

图1为Fe30Mn9Al合金热氧化表面改性层的XRD 分析谱,为了清楚地说明高Al含量的影响,与相同氧化条件下的Fe30Mn5Al合金热氧化层结构[3]进行了对比.

图1 合金热氧化表面改性层的XRD图

由图1可知,Fe30Mn9Al合金热氧化表面改性层主要由Mn2O3、Al2O3、MnAl2O4和铁素体相组成.与Fe30Mn5Al合金氧化层结构相比,没有出现Fe的氧化物Fe2O3,说明高Al含量的Fe30Mn9Al合金氧化表面的MnAl2O4层比较连续致密,使氧离子向内移动变得困难,氧化层与基体之间的氧分压降低,只能发生Mn的选择性氧化.

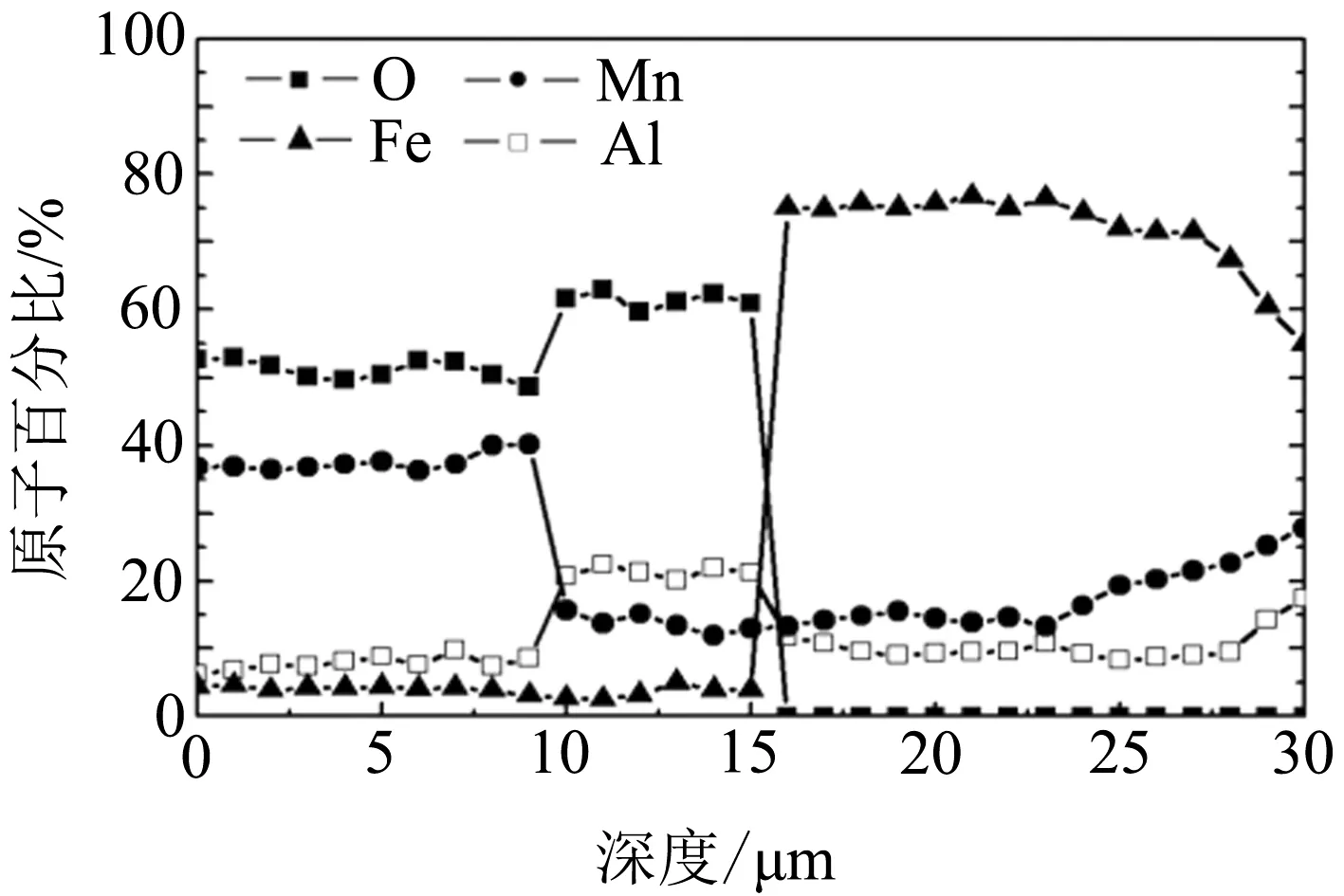

图2 为Fe30Mn9Al奥氏体合金热氧化表面改性层的成分—深度分布曲线.从图中可以看出,氧化层分为内外两层,外层Mn元素富集,含量约为39 %,氧含量约为52 %,厚度约为9 μm;内层Al元素富集,含量约为22 % ,氧含量约为62 %,厚度约为5 μm;根据图1中XRD分析可知,外层氧化物为Mn2O3,内层氧化物主要为Al2O3和MnAl2O4.在氧化层与基体之间形成一厚度约为9 μm的贫Mn、富Fe层,Mn含量约为15 %,Fe含量约为76 %.奥氏体形成元素Mn的显著降低,使得这一区域的奥氏体相转变为铁素体相,与图1中的XRD结果一致.

图2 合金热氧化表面改性层的表面成分分布

上述实验结果证明了贫Mn层与无定形结构的铝酸盐MnAl2O4层之间的协同作用,即在铝酸盐中,Mn阳离子的移动能力高于Al、Fe阳离子,这样只有Mn可以继续氧化并向外扩散,在最外层形成Mn2O3,伴随着结构疏松的Mn2O3在循环加热时脱落,基体/氧化物界面的低耐蚀性元素Mn不断被消耗,最终转变为高耐蚀性元素Fe富集的铁素体层.

2.2 贫Mn层的电化学腐蚀性能

为了研究贫Mn铁素体层的耐蚀性能,将Fe30Mn9Al合金热氧化后的试样表面进行剥离,去掉所有氧化物层.

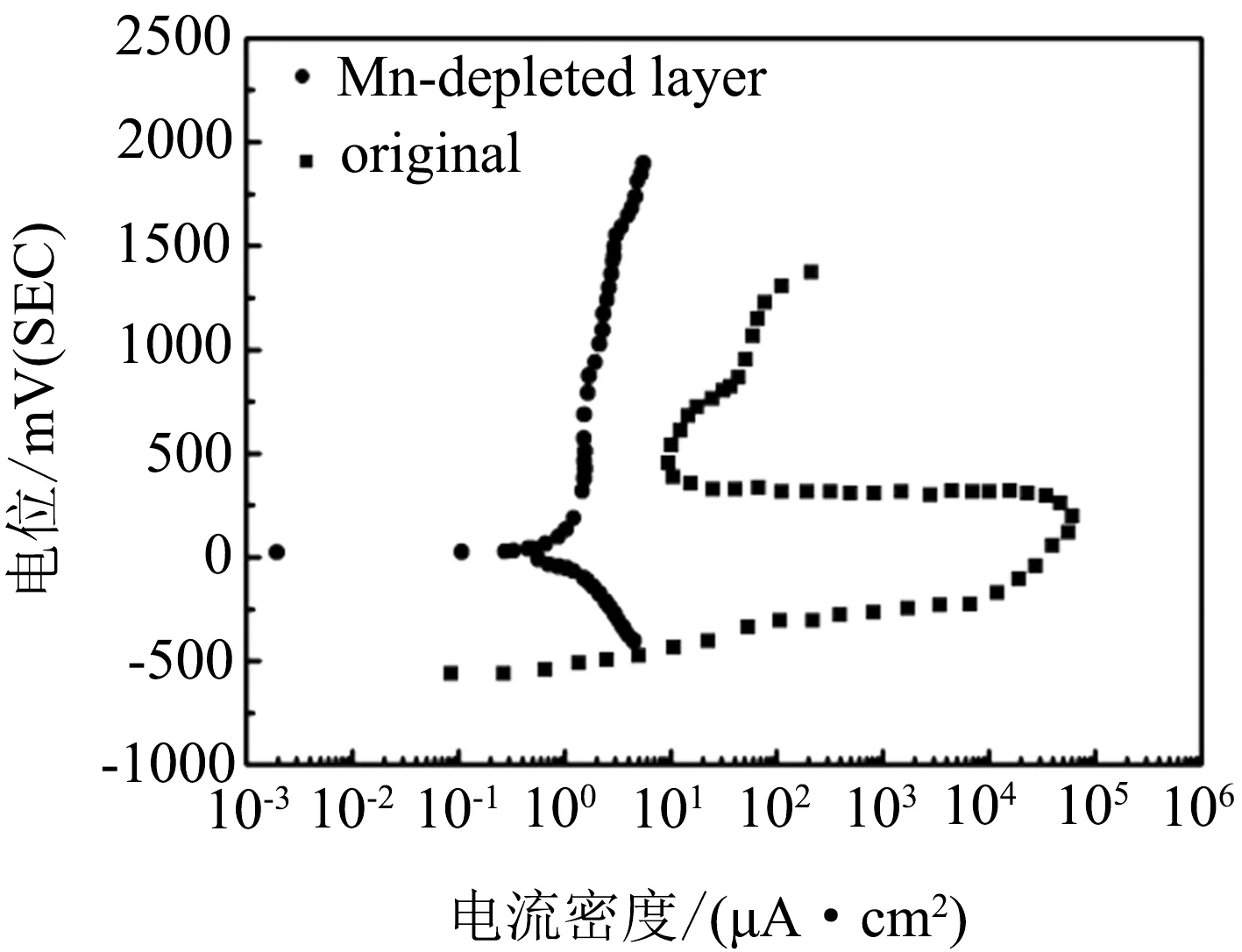

图3为热氧化改性前后Fe30Mn9Al合金在1 mol/L Na2SO4溶液中的阳极极化曲线.

图3 改性前后合金在Na2SO4溶液中的极化曲线

从图3中可以看出,Fe30Mn9Al合金的阳极极化曲线经过活化、活化-钝化转变阶段后进入稳定钝化阶段,而贫Mn层的阳极极化曲线呈现自钝化,且自腐蚀电位Ecorr从原始Fe30Mn9Al合金的-568 mV提高至39 mV,维钝电流密度ip从21 μA/cm2左右下降至1.6 μA/cm2,抗湿腐蚀性能显著提高.

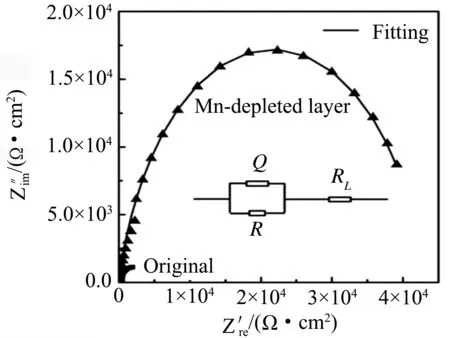

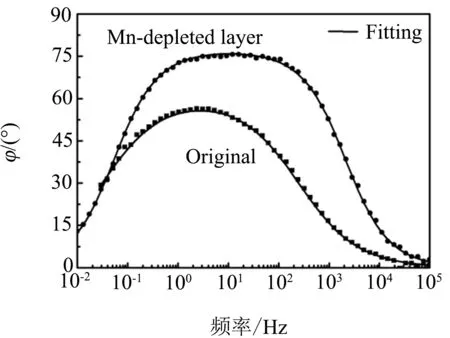

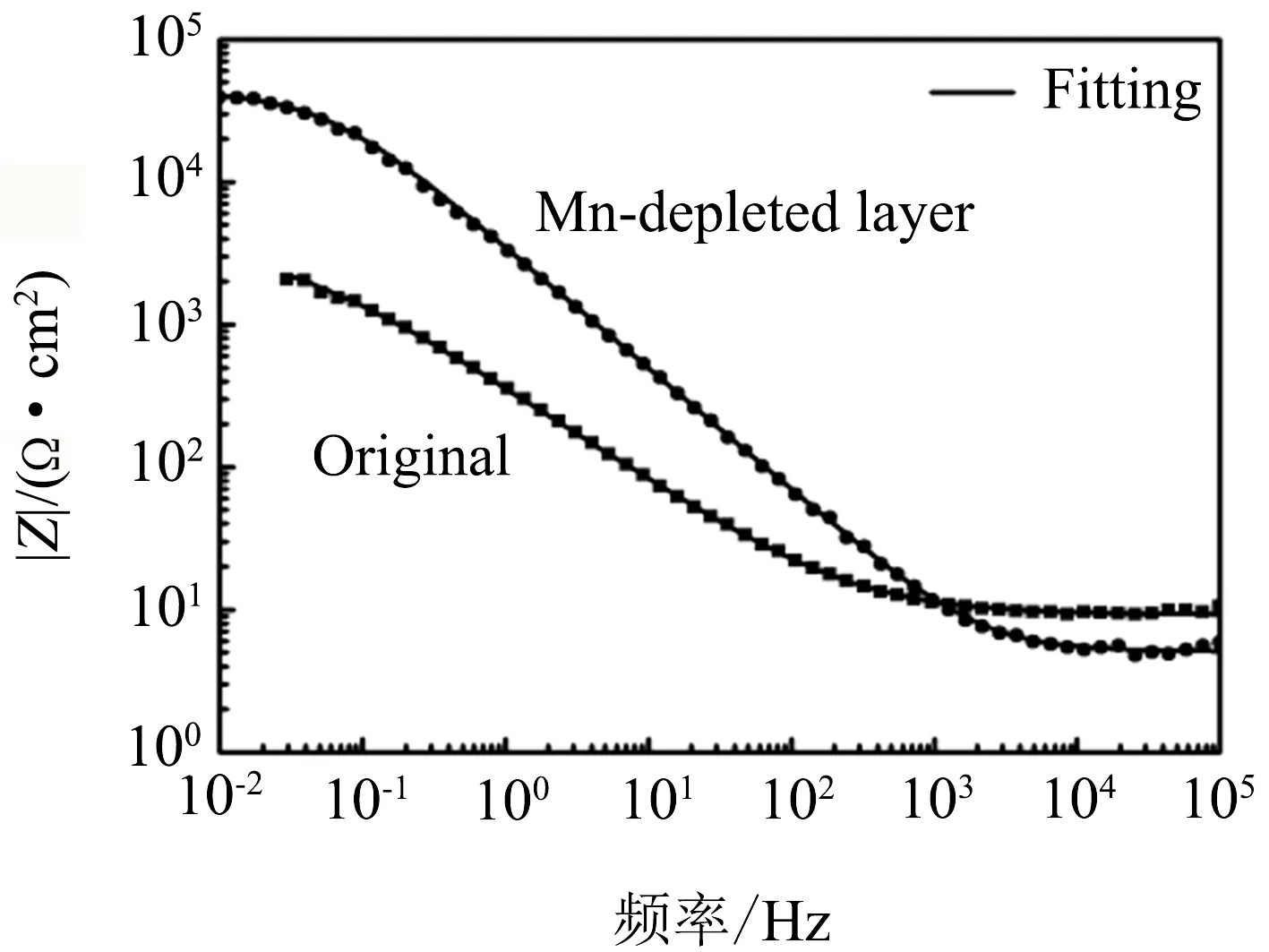

图4是在开路电位下测量的Fe30Mn9Al合金热氧化改性前后在1 mol/L Na2SO4溶液中的电化学交流阻抗谱.可以看出,热氧化改性前后Fe30Mn9Al合金的Niquist图均呈现偏移横轴的单一容抗弧(图4(a)),图4(b)中的相位角Φ也显示只有一个时间常数,说明合金基体/溶液界面上电化学过程只有一个,即双电层的充放电和反应电荷的转移过程.与原始Fe30Mn9Al合金相比,贫Mn层的容抗弧直径和阻抗模值|Z|值显著增大(图4(c)),相位角Φ由56°提高至76°,电化学反应阻力增加.

(a) Nyquist 图

(b) φ- f图

(c) |Z| - f 图

根据图4的实验结果,建立合金基体/溶液界面双电层对应的等效电路为RL(QR),见图4(a).RL为溶液电阻,R为双电层中电荷转移电阻,常相位角元件Q与双电层电容特性相关,R和Q并联.

ZQ=1/[Y0(jwn)]

(1)

其中,常相位角元件Q是表述电容C发生偏离时的物理量,由两个参数表示:一个为Y0,取正值,量纲为F/sn-1· cm2;另一个为n,无量纲指数,当Q为纯电容,n=1,当Q为非理想电容,n<1.

采用ZsimpWin软件对等效电路RL(QR)进行拟合,获得的EIS参数见表1,表中参数是合金热氧化贫Mn层在1 mol/L Na2SO4溶液中开路电位下测量的.

表1 合金的电化学交流阻抗谱拟合参数

由表1可见,与原始Fe30Mn9Al合金相比,贫Mn层的电荷转移电阻R由3.8 kΩ·cm2增至24.8 kΩ·cm2,n值增加,代表双电层电容特性的Y0值减小,均说明贫Mn层/溶液界面电极反应过程中所受到的阻力增大,降低了电极反应速率.与文献[3]中热氧化改性前后的Fe30Mn5Al合金的电荷转移电阻(分别为2.7 kΩ·cm2和9.9 kΩ·cm2)相比,高Al含量的Fe-Mn-Al合金热氧化诱发贫Mn层具有更为显著提高的耐蚀性.

3 结论

(1)Fe30Mn9Al合金热氧化表层主要由Mn2O3、Al2O3和MnAl2O4组成,无铁氧化物存在;在氧化层与基体之间获得了厚度约为9 μm的贫Mn(15 %)、富Fe(76%)铁素体层;

(2)与原始Fe30Mn9Al合金相比,热氧化贫Mn层在1 mol /L Na2SO4溶液中表现为自钝化,且自腐蚀电位Ecorr从-568 mV提高至39 mV,维钝电流密度ip从21 μA/cm2左右下降至1.6 μA/cm2,容抗弧直径和阻抗模值|Z|值显著增加,相位角由56°提高至76°,电荷转移电阻R由3.8 kΩ·cm2增至24.8 kΩ·cm2,耐蚀性能显著提高.