基于拓扑优化的抗蛇形减振器安装座的抗疲劳设计

2021-12-13谢素明丁明超李本怀

谢素明,丁明超,李本怀

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.中车长春轨道客车股份有限公司 工程实验室,吉林 长春 130062)

为使动车组具有较好的乘坐舒适性,在动车组设计中已日渐采用安装于车体底架和转向架之间的抑制车体侧向滚动的抗侧滚扭杆装置以及可吸收和衰减振动能量的抗蛇形减振器.我国动车组不同客运专线的运营里程长,且运用环境差异大,因此,位于动车组车体底部的连接部件及连接螺栓承受的工作载荷恶劣,它们的疲劳设计不容忽视.

目前,动车组车体结构疲劳性能的研究受到较为广泛的关注.彭雨洋[1]利用有限元方法确定了车体底架牵枕缓局部受载的边界条件,给出车体部件试验载荷的等效方法,为底架牵枕缓部位疲劳试验的工装方案提供理论依据;Roger Zimmer li[2]分析了运营12年的地铁电动车组铝合金车体支撑区域产生疲劳裂纹的原因,提出了进行必要修复的解决方案;宋烨[3]等采用Goodman疲劳曲线图对某350km/h动车组头车车体进行疲劳强度评估.尽管现在对动车组车体连接部件疲劳强度的研究还未受到足够重视,但是已经开始对CRH6型城际动车组车体抗蛇行减振器座结构进行现车改造[4].

本文利用拓扑优化技术与子模型技术相结合的方法,总结了动车组车体部件结构抗疲劳设计的技术流程;然后,借助变密度法对某动车组车体抗蛇形减振器安装座进行优化设计,并在整车车体计算模型的基础上,利用子模型技术和非线性接触分析技术,基于BS7608标准对安装座结构进行疲劳分析.

1 车体部件抗疲劳设计关键技术

动车组车体及部件结构抗疲劳设计的载荷取自EN12663标准,以及实测疲劳载荷谱;疲劳评估标准为IIW和BS7608.当车体部件结构需要借助拓扑优化的方法提供设计思路时,部件的拓扑优化模型可以暂不考虑部件与车体的连接关系(如:焊接、铆接以及螺栓连接等).但是,经拓扑优化获得的、工程化的部件结构的疲劳分析,需利用子模型技术,在整车车体模型的计算结果中提取计算边界条件.同时,应将部件与车体的连接关系纳入计算模型中.技术流程见图1.

图1 车体部件抗疲劳设计的技术流程

由图1可以看出:基于变密度法的拓扑优化技术、精细分析的子模型技术、准确计算传力关系的接触非线性分析技术,以及结构疲劳寿命预测是动车组车体部件抗疲劳设计的关键技术.

拓扑优化的变密度法是:假设材料密度是可变的,拓扑设计变量为材料密度,用单元密度的指数函数模拟材料特性,即E(x)=E0ρp(x).式中:E0为初始弹性模量;ρ为单元密度.惩罚因子p的作用是推动单元密度逼近0或1,它的取值与泊松比有关.当p大于1时,0~1的中间密度将逐渐减小,并向0或1的密度靠近.p的选取见文献[5].

拓扑优化结果不可能一蹴而就,需依据上一次拓扑优化结果继续修改模型.除约束、载荷处材料不能作为设计变量,其余设计变量的材料具有灵活性,可依据设计需要将可设计变量设成非设计变量.部件与车体的连接关系以及部件间接触传力应如实体现在模型中,载荷的施加应满足设计要求.有限元模型单元质量尽量高,单元数量在不影响求解速度上尽量多.

车体部件精细分析的边界条件必须来自整车车体模型,这样才能确保部件分析的位移边界条件的精确性.子模型分析技术(切割边界位移法或待定边界位移法)切割的边界就是子模型从较粗糙的原模型中分割开的边界,边界的计算位移值即为子模型的位移边界条件.在实际应用中,子模型的截面截取位置应依照两条原则:①切割边界应可能地远离应力集中区域,原因是发生应力集中的部位的应力受到单元尺寸影响非常严重;②切割边界应尽可能地远离关注区域.子模型的计算精度需要借助主模型和子模型切割边界及计算结果来验证.计算经验表明:通常子模型应力分析结果高于主模型,两者的计算结果误差小于10%,其分析结果偏于安全[6].

由于动车组车体底架与其连接部件安装座常借助螺栓紧固在一起,所以需通过接触非线性分析技术来实现部件之间力的传递.边界不定的接触问题求解时,需先假设一边界条件,然后在求解过程中不断修正这一边界条件,直到最后才能唯一确定下来[7].部件间接触对的准确建立是接触非线性分有限元分析的基础.接触单元不得穿透目标面,但目标单元可穿透接触面.对于刚体-柔体接触,目标面总是刚体表面,而接触面总是柔体表面.目标面与接触面的法向应保持相对,且二者距离为零.螺母与螺栓的网格节点应连接以保证力的传递.对于一些微小结构特征如凸台、圆角等都应如实建立模型.设置参数时,间隙容差可适当调大使得容易迭代收敛.需设置迭代步数,否则计算结果偏小.接触非线性有限元分析迭代不收敛问题源于多种因素,最主要是保证接触对正确建立.漏建、一个接触面对多个接触面、接触对间节点连接等是导致计算不收敛的常见原因.有限元模型约束的正确施加是模型收敛的很重要的部分.

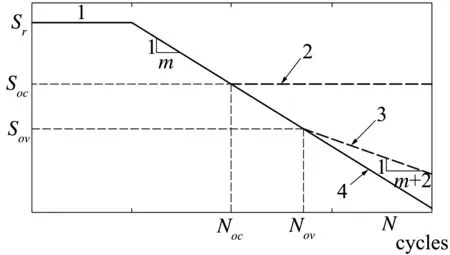

动车组车体底架与其连接部件的安装座通常为钢结构,钢结构疲劳寿命评估的标准为BS 7608:2014 + A1∶2015[7].该标准规定:在常幅载荷作用下,接头的Sr-N曲线关系定义为:

标准的基本Sr-N曲线的标准偏差d值为2;标准中各种焊接接头的疲劳等级对应的循环次数为200万次.典型的Sr-N关系曲线参见图2,其中Noc对应循环次数为N=107时的应力范围,Nov对应循环次数为N=5×107时的应力范围.曲线1为静态限制,曲线2为洁净空气中或海水中并有防腐蚀保护的恒幅载荷,曲线3为用于计算有效曲线,包括变幅载荷,相当于高于Nov的Sr-N曲线的边坡,曲线4为海水中未被保护的细部.

图2 典型的Sr-N关系曲线

考虑低应力循环时,损伤计算公式为

由标准可知,母材抗疲劳能力远大于焊接接头,如:循环次数为107时,母材B级疲劳许用应力范围为100 MPa,焊接接头F级疲劳许用应力为40 MPa.所以,连接部件安装座进行疲劳设计时,应首选整体结构无焊接接头,若因制造工艺水平的限制需要焊接时,应将焊接接头位置设在低应力区域.

2 安装座的拓扑优化设计

某动车组车体抗蛇形减振器安装座承受的疲劳载荷为±5 t对称循环,循环次数为1 000万次.初始设计的安装座由角钢和四根斜筋焊接构成,材料为Q345;安装座与车体边梁由10个直径为10 mm的铆钉连接,与抗蛇形减振器由3个M20螺栓连接.在-5~+5 t载荷作用下,在整车有限元模型中计算的安装座最大主应力变化范围的应力云图如图3所示.由图3可以看出:安装座焊缝区域的应力达到114 MPa.

图3 原安装座结构及计算结果

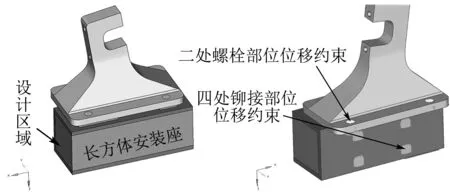

依据安装座承载特点,新型设计的安装座应尽量减少焊接接头的数量,同时考虑车体地板通过支撑座承受减振器安装座的垂向载荷.基于变密度法的安装座拓扑优化模型为一长方体结构如图4.在模型中,抗蛇形减振器与边梁的连接部位、安装座与边梁的连接部位、安装座与地板支撑座的连接部位均为全位移约束.

图4 安装座拓扑优化模型

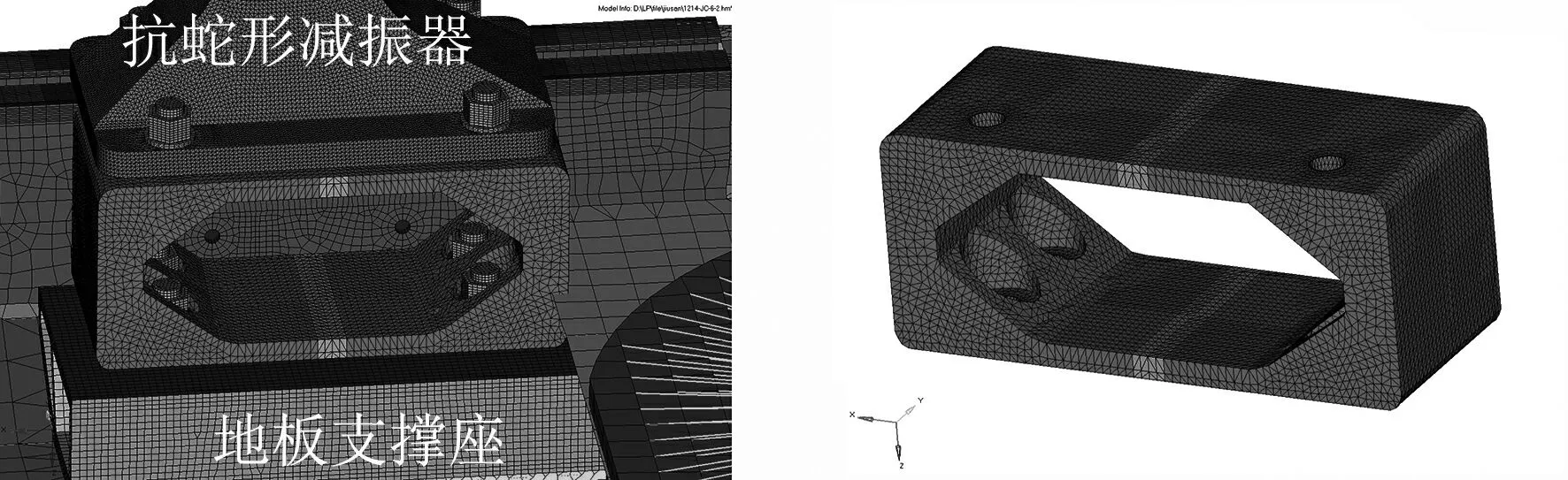

长方体安装座的位移约束部位(外表面向内10 mm厚度)的体积为非设计区域,其余体积为设计区域.以结构变形能最小为设计目标.经过多次迭代,安装座的材料密度云图如图5所示.较高密度的单元包括非设计域及设计变量中材料使用效率较高的部分,在设计中应保留;较低密度的单元为设计变量中材料使用效率较低的部分,设计中应删除.由图5可以看出:大量材料存在靠近螺栓区域;安装座与边梁可不存在连接关系;安装座中间位置的螺栓作用较小.由此确定的新型安装座结构如图6所示,与抗蛇形减振器由2个M20螺栓连接;与地板支撑座由4个M20螺栓连接.该结构具有左右对称性,焊接位置可位于中部.

图5 拓扑优化后安装座的材料密度云图

图6 新型抗蛇形减振器安装座结构

3 新型安装座的疲劳分析

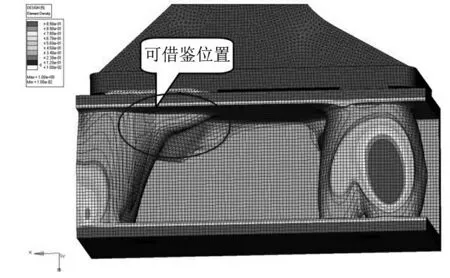

新型安装座结构与抗蛇形减振器和地板支撑座通过螺栓连接,对其进行疲劳分析时,应利用接触非线性分析技术来较为准确地模拟部件之间的传力关系.由于动车组整车车体有限元模型的单元总数为1 632 568;结点总数为1 432 271,为提高计算效率,应采用子模型技术,切割边界施加源于整车模型计算结果对应节点提取的位移约束,其余约束与载荷与整车模型的一致.

新型安装座结构疲劳分析的子模型包括:抗蛇形减振器、新型安装座结构、枕梁、边梁、地板等,其中抗蛇形减振器、安装座、支撑座、部分边梁、螺栓、垫片离散为六面体单元,子模型的单元总数为643 716,节点总数为340 703.子模型中螺栓与被连接部件之间共定义了37个接触对,螺栓的预紧力矩为160 N·m,接触摩擦系数取0.15.动车组整车车体和其子模型如图7所示.

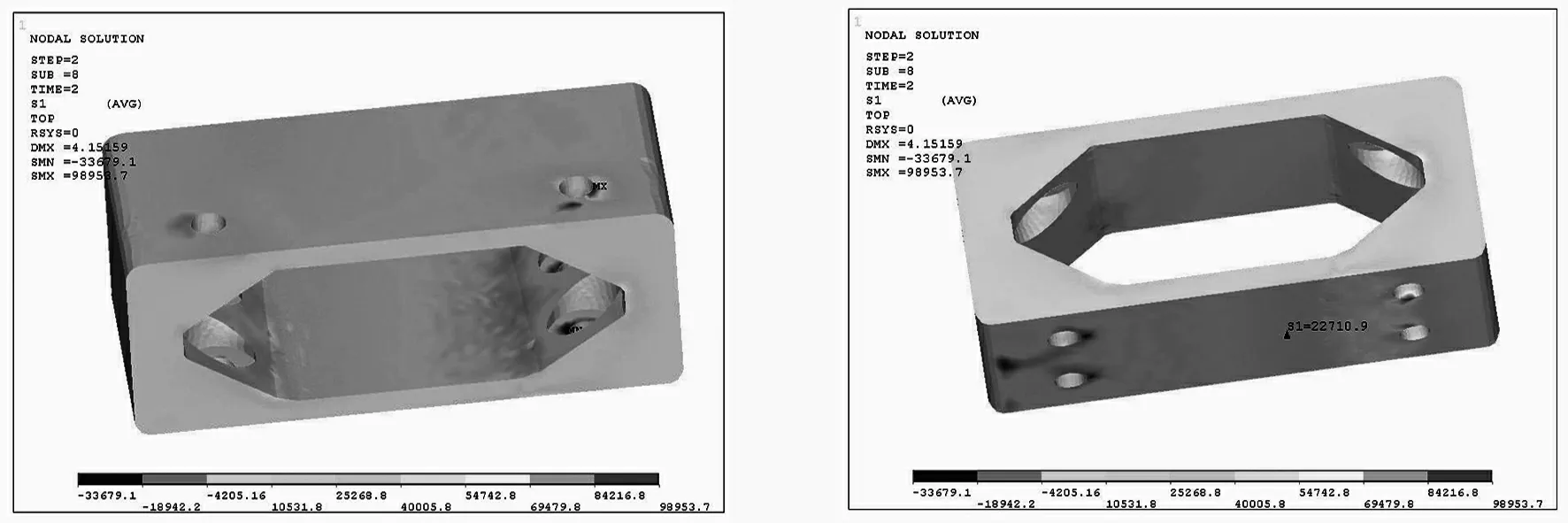

在-5~+5 t载荷作用下,新型安装座的最大主应力变化范围云图如图8所示.由图8可以看出:安装座母材的最大主应力位于减振器连接螺栓孔边,为98.9 MPa;其中,安装座焊缝区域的最大主应力为22 MPa.依据BS7608标准,新型安装座母材的累积损伤小于0.95;焊缝区域的累积损伤为0.19.

图7 动车组整车车体模型与子模型

图8 新型安装座最大主应力变化范围云图

4 结论

(1)利用拓扑优化与子模型技术相结合的方法提出了开展动车组车体部件抗疲劳设计的技术流程;

(2)基于变密度法对某动车组车体抗蛇形减振器焊接结构的安装座进行优化设计,给出不与车体边梁存在连接关系的、焊接位置位于对称面的新型安装座结构;

(3)在疲劳载荷作用下,新型安装座结构的母材和焊接接头的累积损伤均小于1,满足设计要求.