一种断开式转向梯形机构优化设计方法

2021-12-11韩振胡晓燕刘辉

韩振,胡晓燕,刘辉

一种断开式转向梯形机构优化设计方法

韩振,胡晓燕,刘辉

(山东交通学院 汽车工程学院,山东 济南 250023)

文章首先运用图解法分析后置式转向系统的转向梯形各个自变量和因变量之间的关系。其次,根据转向系统的约束条件计算出设计变量的取值区间,结合目标优化函数设计出一种优化方法和程序。最后,利用MATLAB程序对实例设计和优化,将优化结果与理想目标值进行对比分析,图表显示当外轮转角值在设计的区间内时,计算内轮转角与理想内轮转角相差不大,表明设计优化效果良好。

图解法;转向梯形;优化设计;MATLAB

前言

对转向梯形机构的研究成果中,所建立的数学模型多为非线性约束和最小二乘拟合[1-4],对车辆设计人员的数学功底和MATLAB软件运用能力要求高。车辆设计人员为了省时省力,常用CAD作图法确定设计方案,非常繁琐,而且对作图的精度要求较高。

综上所述,开发一种快速和高精确度的优化设计方法对于主机厂车辆设计人员非常有必要。本文以齿轮齿条转向器后置式转向传动机构为研究对象,建立了跟踪理想阿克曼转角的目标函数,以车辆对转向系统的要求为约束条件,在满足约束限制和达到理想转向性能的条件下,利用简单可视化的MATLAB命令程序,寻求最优的转向传动机构参数,从而保证汽车在常用转向角度范围内的精确度。

1 用图解法求解转向梯形各参数之间的关系

后置式转向系统机械传动部分的俯视结构大致由七部分组成,如图1所示。

1—转向操纵机构;2—转向器输入轴小齿轮;3—齿条; 4—左横拉杆;5—左梯形臂;6—右梯形臂;7—右横拉杆。

如图2所示,汽车左转弯时,齿条向右移动某一行程,齿条通过右侧横拉杆2推动右梯形臂1,使右侧转向节绕主销轴线逆时针方向旋转一个角度,即外轮转角θ。

图2 外侧转向杆系运动情况

横拉杆长2与设计变量梯形底角、梯形臂长1以及齿条轴线到梯形底边的安装距离关系式为[5]:

式中:为左右两主销轴线延长线与地面交点之间的距离;为齿条两端球铰中心距。

右梯形臂和右横拉杆由虚线位置移动到实线位置,取梯形右底角顶点为坐标原点,齿条行程与外轮转角θ的关系如下[6]:

同时内轮一侧齿条右移了相同的行程S,如图3所示,通过左横拉杆拉动左梯形臂,使左侧转向节绕主销轴线逆时针方向旋转一个角度,即内轮转角θi。

运用图解法得出内轮转角θ与齿条行程之间的关系:

2 理想内外轮转角关系

外内侧转向轮转角阿克曼原理关系为[7]:

理想外内侧转向轮转角关系函数可表示为:

根据车辆设计时的机动性要求,最小转弯半径与外轮最大转角关系如下[8]:

式中:为车辆轴距;为车轮转臂。故:

3 转向传动机构的优化设计

3.1 设计变量与约束条件

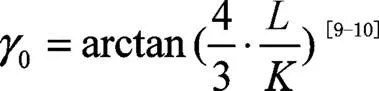

已知、为定值,1、和为设计变量。其中梯形底角可设置一个初始值:

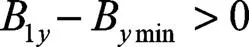

为防止梯形臂与车轮干涉,对1点的要求如下:

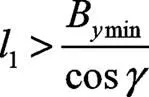

式中:1y为1的轴坐标值,1y=1cosγ;Bmin为车轮与梯形臂最近干涉部位的轴坐标值。

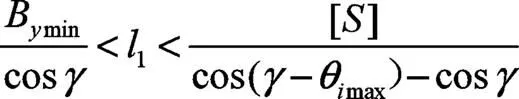

因此当选定时1的范围为:

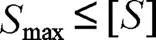

最大轮胎转角所用齿条行程不能超过转向器齿条的最大行程。即:

式中:max为omax或imax时的齿条行程;[]为转向器的最大许用行程。

由(10)和(11)求得1的取值范围为:

或

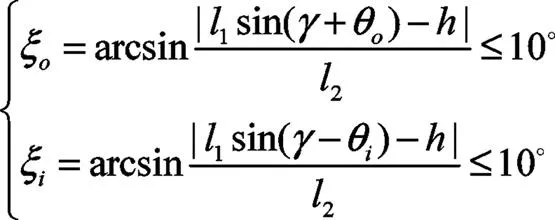

为了保证传动良好,选定横拉杆与齿条间夹角max≤10º。由图2和图3我们可以得到:

求解后得出的取值范围:

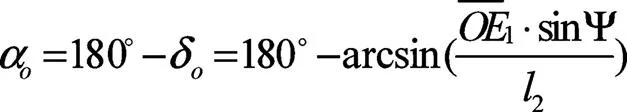

外侧车轮的传动角由图2可得:

内侧车轮的传动角由图3可得:

齿条在任何位置,内侧横拉杆与梯形臂之间的传动角α总是比外侧传动角α要小[11]。如图3所示,当θ最大时,δ值也最大,此时α最小。转向杆系设计时为使θ≤θmax时α≥40º,以α23≥40º作为判断条件,即θ≥23º时传动杆件传动效率高且不会出现自锁现象。

3.2 MATLAB优化目标函数

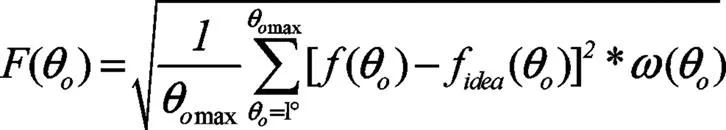

为了使实际内外轮转角关系尽可能接近理想内外轮转角关系,采用离散化方法[12],给出优化设计目标函数见公式(18),当(θ)取最小值时,车轮实际转角最接近理想值,优化结果最理想。

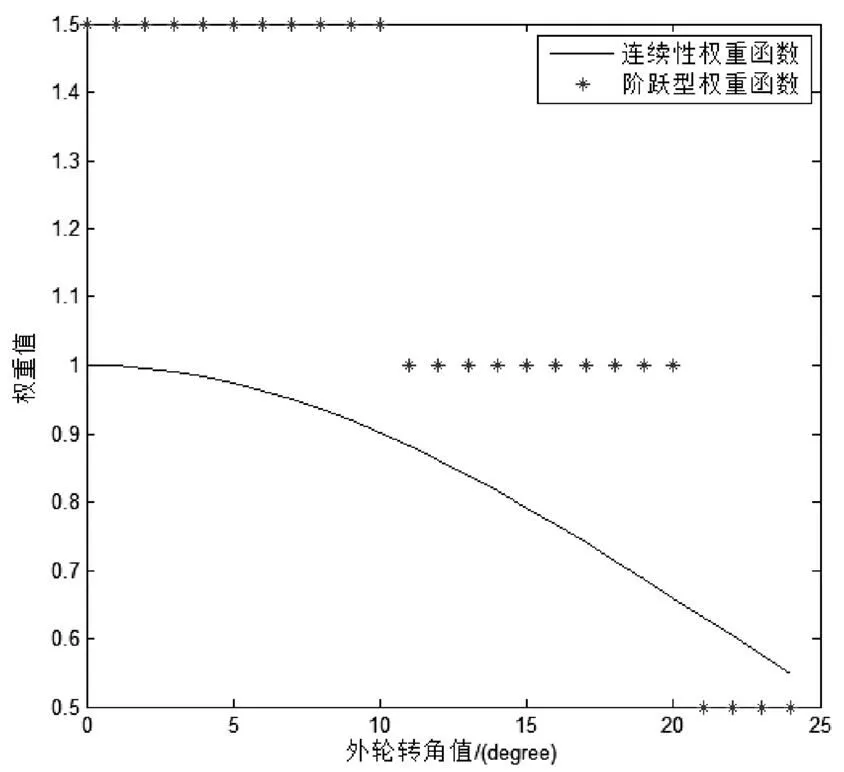

式中:(θ)为外轮某一角度时的计算内轮转角值,f(θ)为外轮某一角度时理想内轮转角值,(θ)为权重函数。本文以概率曲线为基础,构建了一种连续型权重函数,其函数式为:

本文连续型权重函数与文献[13]中阶跃型权重函数对比图如图4所示。文献[2]已证明连续型权重函数较阶跃型权重函数更具优越性,此处不再验证。

图4 两种权重函数对比图(以θomax=24º为例)

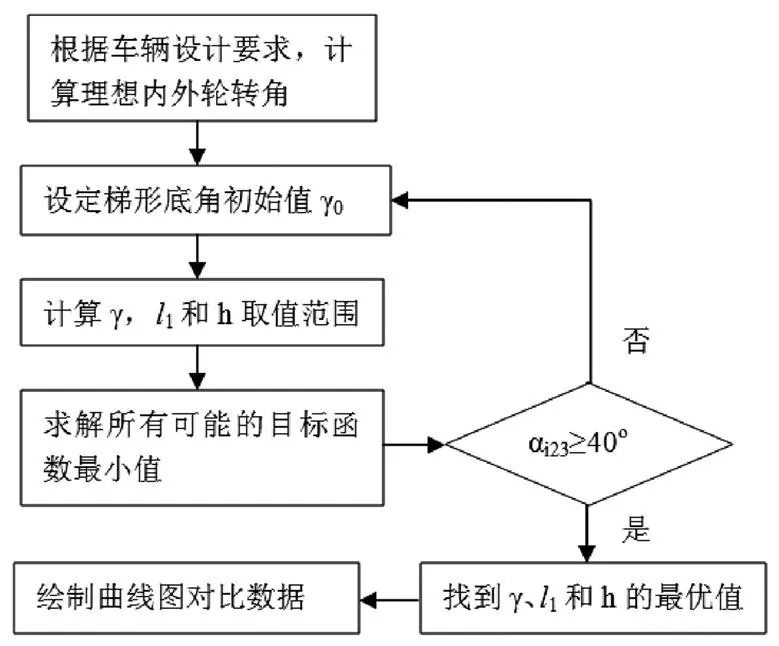

3.3 MATLAB设计优化流程

MATLAB设计优化流程图如下所示:

图5 MATLAB设计优化流程

4 计算实例

某车型参数:为1 280 mm,为2 340 mm,ymin为40 mm,车轮转臂为245 mm。选用的转向器参数为为624 mm,许用齿条行程为62 mm。要求设计车辆的最小转弯半径min不高于6 000 mm,试设计转向传动机构。

首先由公式(7)得出最大理想外轮转角θmax=24º,由公式(5)得出最大理想内轮转角θmax=30.47º。由公式(8)初步选定梯形底角0=67.7º。

由公式(12)、(13)、(15)求得:105 mm< l1<151 mm,80 mm 采用CAD作图法得到的设计方案以及本文MATLAB优化设计程序计算得出的数据如表1所示。 表1 优化设计结果 优化设计方案γ/ºl1/mmh/mmFmin计算与理想内轮转角值最大偏差/º CAD作图设计67.7114.3886.671e−3−1.452 本文优化设计71.43109.38113.486.03e−5−0.52 CAD作图法设计结果如图6所示。绘制出实际外-内轮转角关系曲线和理想外-内轮转角关系曲线以及两者之间的差值曲线。本文以连续型权重函数为例,优化后结果如图7所示。 图6 CAD作图方案的外-内轮转角关系曲线 图7 本文优化后的外-内轮转角关系曲线 从以上数据中可以看出,在外轮设计转角区间内,该MATLAB程序优化设计效果良好。 用CAD作图法进行设计不止费时费力,而且会因为梯形底角的选择而导致误差大。采用该优化程序可快速且稳定适用于两端输出型的后置断开式转向梯形机构的设计。不同车辆转向系统设计过程中的约束条件可能有所不同,这需要增加约束方程来进一步限定设计变量的取值区间。 [1] 徐锐良,曹青梅.车辆转向梯形机构的参数优化[J].拖拉机与农用运输车,2008,35(1):38-40. [2] 卞学良,李珂,杜清.基于连续型权重函数的汽车转向梯形优化[J].拖拉机与农用运输车,2010,37(3):32-33. [3] 石坤,刘西侠,袁磊.基于MATLAB的车辆转向传动机构设计[J].机械设计与制造,2015,28(2):125-127. [4] 张德丰.MATLAB数值分析[M].北京:机械工业出版社,2012. [5] 张敏中.与齿轮齿条式转向器配用的转向传动机构优化设计[J].汽车技术,1994(6):9-14. [6] 张敏中.齿轮-齿条式转向器转向梯形机构优化设计[J].江苏工学院学报,1994,15(2):23-28. [7] 余志生.汽车理论[M].北京:机械工业出版社,2009. [8] 《汽车工程手册》编委会.汽车工程手册(设计篇)[M].北京:人民交通出版社,2001:582-586. [9] 姚永玉,周远.基于MATLAB的汽车断开式转向传动机构优化设计[J].机械传动,2013,37(3):63-66. [10] 吉林工业大学汽车教研室.汽车设计[M].北京:机械工业出版社, 1981. [11] 刘燕斌,陈晋荣,赵陈闯.车辆转向梯形建模及优化设计[J].科技风,2016(18):166-167. [12] 石启龙,杨建伟.基于MATLAB的断开式转向传动机构的优化设计[J].机械设计与制造,2011(2):8-10. [13] 杨俊智,杨文兴,周强.基于MATLAB的转向梯形机构的优化研究[J].移动电源与车辆,2013(01):13-15. An Optimization Design Method of Break-off Steering Trapezoid Mechanism HAN Zhen, HU Xiaoyan, LIU Hui ( Shandong Jiaotong University Automotive Engineering College, Shandong Jinan 250023 ) Firstly, the relationship between the independent variables and the dependent variables of the steering trapezoid of the rear steering system is analyzed by graphical method in this paper.Secondly, according to the constraints of the steering system, the value range of the design variables is calculated, and an optimization method and program are designed by combining the objective optimization function.Finally, the MATLAB program is used to design and optimize the example, and the optimization result is compared with the ideal target value. The chart shows that when the outer wheel Angle value is within the designed range, the calculated inner wheel Angle is not much different from the ideal inner wheel Angle, indicating that the design optimization effect is good. Graphical method; Steering trapezoid; Optimization design; MATLAB B 1671-7988(2021)22-59-04 U463.45 B 1671-7988(2021)22-59-04 CLC NO.:U463.45 韩振(1988—),男,工程师,硕士研究生,就职于山东交通学院汽车工程学院,研究方向为汽车底盘设计和现代设计方法。 山东交通学院科研基金资助项目(编号:Z201907)。 10.16638/j.cnki.1671-7988.2021.022.015

5 结论