基于三维激光扫描的预制混凝土板拉毛叠合面粗糙度检测方法研究*

2021-12-10刘继松余少乐张渤钰程志军

刘继松,余少乐,张渤钰,程志军,赵 勇

(1 同济大学土木工程学院, 上海 200092; 2 中国建筑第八工程局有限公司, 上海 200135; 3 中国建筑科学研究院有限公司, 北京 100013; 4 龙信建设集团有限公司, 海门 320500)

0 引言

钢筋混凝土叠合板在我国装配式混凝土结构中有较为广泛的应用。预制混凝土板叠合面的抗剪性能与叠合面的粗糙程度正相关[1-3]。苑振芳[4]进行的SP(大跨度预应力混凝土空心板)叠合板抗弯试验与侯和涛等[5]进行的预应力带肋混凝土叠合板抗弯试验均表明,叠合面粗糙程度是后浇层是否能够参与共同工作的重要因素,叠合面粗糙程度不满足要求时,预制底板与后浇层会出现剥离,进而导致叠合板承载力下降;而张新江[6]进行的钢筋桁架混凝土叠合板抗弯试验表明,叠合面粗糙程度低的叠合板会有较大的变形。因此应重视预制混凝土板叠合面的施工质量,对其粗糙程度进行必要的检测。我国现行国家标准《混凝土结构设计规范》(GB 50010—2010)[7]、《装配式混凝土建筑技术标准》(GB/T 51231—2016)[8]以及《装配式混凝土结构技术规程》(JGJ 1—2014)[9]等以凹凸深度作为评价结合面粗糙程度的指标,但并未明确给出凹凸深度的定义。地方标准大都将其定义为结合面上凹槽或者凹坑的下凹深度,并取平均下凹深度[10-11]或最大下凹深度[12]作为评价指标。但是,这些参数忽略了凹槽或凹坑的面积占比的影响。值得注意的是,即使下凹深度相同,结合面的粗糙程度也会由于凹槽或凹坑的面积占比而产生较大差别[1,13]。国际结构混凝土协会(fib)的模式规范MC 2010[14]引入粗糙度并以灌砂深度Rc作为粗糙度指标,Rc指恰好覆盖结合面最凸出点所需的填充体积V与投影面积S的比值,即:

(1)

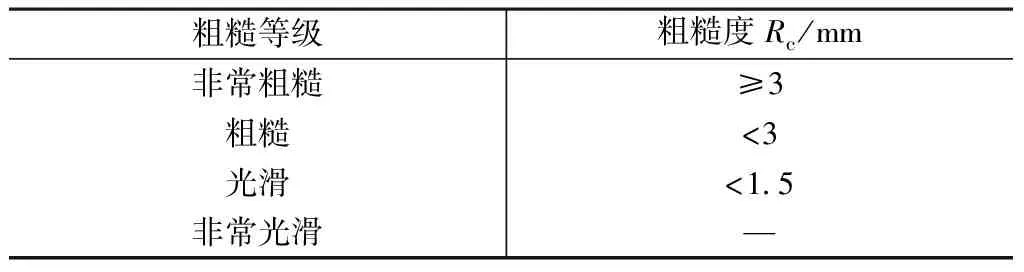

此外,MC 2010还根据Rc将结合面划分为4个粗糙等级(表1),并在混凝土结合面抗剪承载力计算公式中采用不同系数,以考虑不同粗糙等级对结合面抗剪性能的贡献。而我国规范对于预制板粗糙面的规定仅有“凹凸深度不应小于4mm”[7-8],当取下凹平均深度为4mm,下凹面积在20%~50%之间时,对应的灌砂深度Rc则在0.8~2mm之间,包含两种粗糙等级。相比之下,灌砂深度Rc综合考虑结合面下凹深度与下凹面积占比,能较为全面地评价结合面粗糙程度,故本文以灌砂深度Rc为粗糙度评价指标。

结合面粗糙等级 表1

对于结合面的粗糙度有多种检测方法,包括[15]:灌砂法(也称铺沙法、堆砂法)、机械探针法、摄影测量法以及激光扫描法等。其中,前三者对实施条件有较高要求,难以在工程中应用,而随着激光扫描技术的发展,激光扫描法非接触性、客观性、精确性及可数据化等优点逐渐凸显,成为研究热点[15-16]。激光扫描法利用激光测距,获取结合面上大量点的三维坐标,复建出结合面的三维模型从而进行粗糙度计算。国内有学者对基于激光扫描的预制构件结合面质量检测方法开展了研究。其中,张新江[6]采用二维激光扫描技术获取了拉毛叠合面形貌信息与凹凸深度,He等[17]以及陈志祥等[18]分别给出了拉毛结合面与凿毛结合面的曲面分形维数检测方法,但上述研究建立的方法仍依赖于实验室环境,实际应用存在困难。而张渤钰和赵勇等[19]利用手持式三维激光扫描仪采集数据,通过主分量分析技术(PCA技术)与三角格网化技术重建结合面的三维模型,模拟灌砂法计算出结合面灌砂深度,从而建立了适用于工程的结合面粗糙度检测技术。文献[19]建立的方法为结合面粗糙度检测的通用方法,而预制混凝土板的叠合面往往采用拉毛工艺制作,具有独特的几何特点,能否进一步简化算法、提高检测效率值得商榷。此外,对于叠合面粗糙度抽样检验方法也有必要开展研究以形成完整的粗糙度检测技术。为此,本文拟基于文献[19]方法,针对拉毛叠合面三维扫描数据的特点,构建拉毛叠合面粗糙度算法,并结合对实际工程预制混凝土板叠合面检测数据的分析,提出相关抽样检测方法。

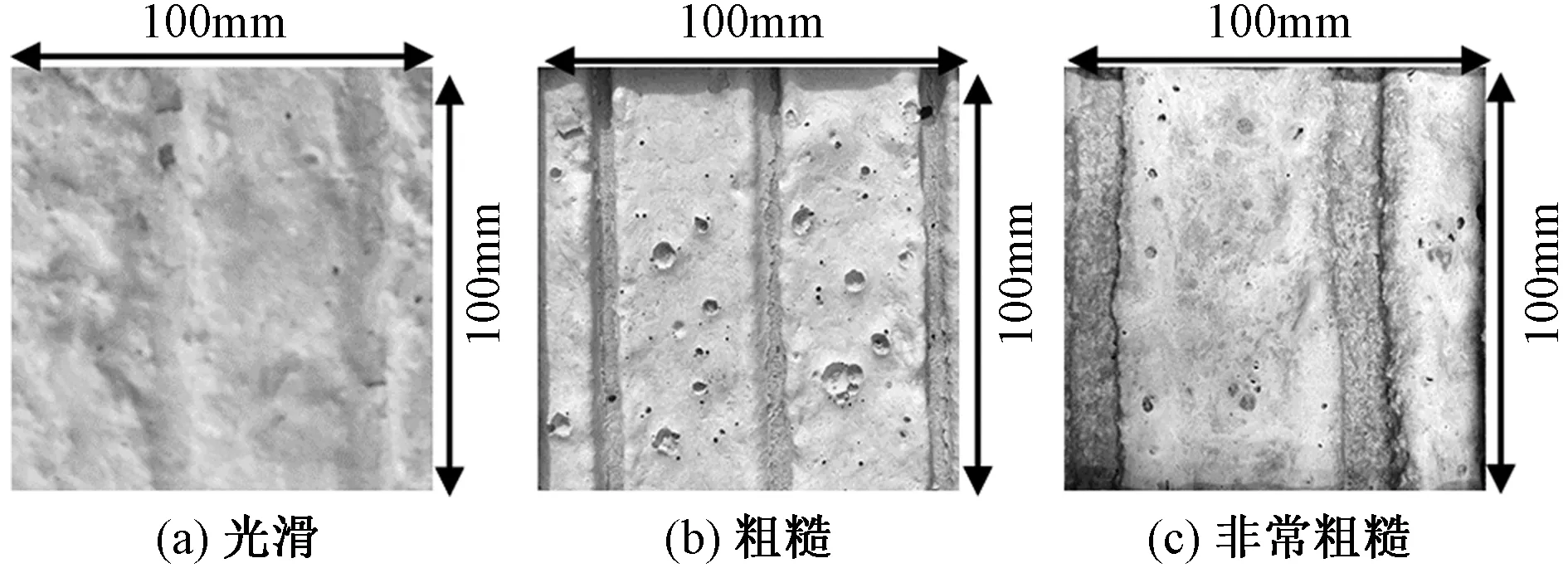

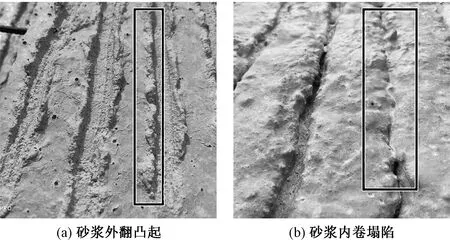

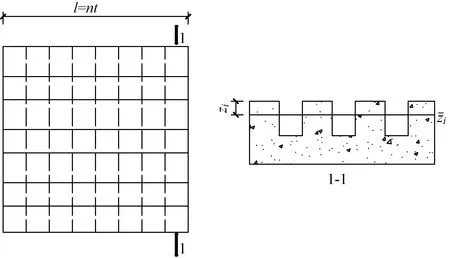

1 拉毛工艺

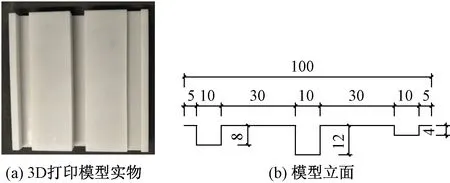

拉毛工艺是指在混凝土初凝前通过机械或人工的方式在其表面形成若干道相对于基准面(即板厚控制面)下陷的凹槽(图1)。该工艺常用于预制板叠合面的处理。根据不同的拉毛时机、工具以及力度,拉毛叠合面在凹槽的宽度、深度以及间距等特征上存在差异,会具有不同的粗糙度,如图2所示。但总的来看,拉毛叠合面形状规则、表面平整,可假设一定区域内的凹槽是具有固定宽度、深度以及间距的矩形凹槽。值得注意的是,若在混凝土拌合物仍具有较大流动性时实施拉毛,拉毛后的混凝土拌合物会变形,出现砂浆外翻凸起或内卷塌陷的局部缺陷(图3),而这些局部缺陷会影响粗糙度的检测结果。因此,预制混凝土板制作时应结合实际情况控制拉毛时机,建议在混凝土接近初凝时进行拉毛;在进行检测前,应对测区进行清洁处理;对于测区中包含的局部缺陷,可在数据处理算法上加以考虑。

图1 拉毛工艺

图2 不同粗糙度的拉毛叠合面

图3 拉毛叠合面上的局部缺陷

2 基于三维激光扫描的预制混凝土板拉毛叠合面粗糙度检测方法

2.1 三维激光扫描与数据处理

可采用FARO Freestyle 3Dx手持式激光扫描仪(图4)采集预制混凝土板叠合面点云数据。该扫描仪每秒可采集88 000个点,点云密度随扫描时间的增加而增大。当扫描仪距离被扫描面0.5m时,扫描面积为450mm×530mm,扫描精度为1mm。距离越远,扫描面积越大,扫描精度越小。扫描仪给出的原始点云数据有6个分量,包括3个三维坐标分量与3个RGB色彩分量。由于粗糙度计算只需坐标信息,故仅提取三维坐标分量以减小存储空间。此外,由于点云数据存储十分散乱,还需做进一步处理,包括:

图4 叠合面数据采集

(1)坐标变换。原始点云数据的空间位置信息是以仪器坐标系统作为基准,点云平面与xOy平面有一定角度。为了便于粗糙度计算,需要进行坐标变换,使得叠合面点云深度方向平行于z轴。参考文献[19]采用PCA技术实现:对点云自身的协方差矩阵进行奇异值分解以获得代表点云深度方向的法向量,并建立旋转矩阵,从而完成坐标变换。

(2)数据格网化。点云是由大量离散点构成,且点与点之间没有明确的相互关系,成为三维重建遇到的关键问题。点云数据格网化处理可简化三维重建工作。考虑到点云数据存在一定的随机误差,采用常用的均值滤波实现格网化:在xOy平面上将点云划分为若干个t×t的小区格(称为滤波单元),每个滤波单元的z值(即z坐标值)由滤波单元内全部点z值的均值代替。

2.2 粗糙度计算原理

图5 条带法示意

(2)

式中:A为粗糙面总面积;Ai为第i条轮廓线代表的面积;li为第i条轮廓线的长度。

2.3 拉毛叠合面局部缺陷处理

拉毛叠合面上砂浆塌陷会填充凹槽使得粗糙度检测值减小,而砂浆凸起会拔高最凸出点使得粗糙度检测值增大。因此,当检测区域中存在局部缺陷时,应当在算法上去除砂浆凸起的影响,以免得到偏不安全的结果。本文提出基准面法,即根据基准面高度识别砂浆凸起并加以处理。具体做法为:在完成原始点云数据的坐标变换后,根据滤波单元内数据点z值极差将其划分为基准面与凹凸面,计算基准面数据点z值的均值μ(即基准高度)与标准差σ,将z值大于μ+kσ的点视为凸起点,并将其z值用μ替代。完成局部缺陷处理后,即可照常进行数据格网化以及粗糙度计算等处理。

2.4 参数确定

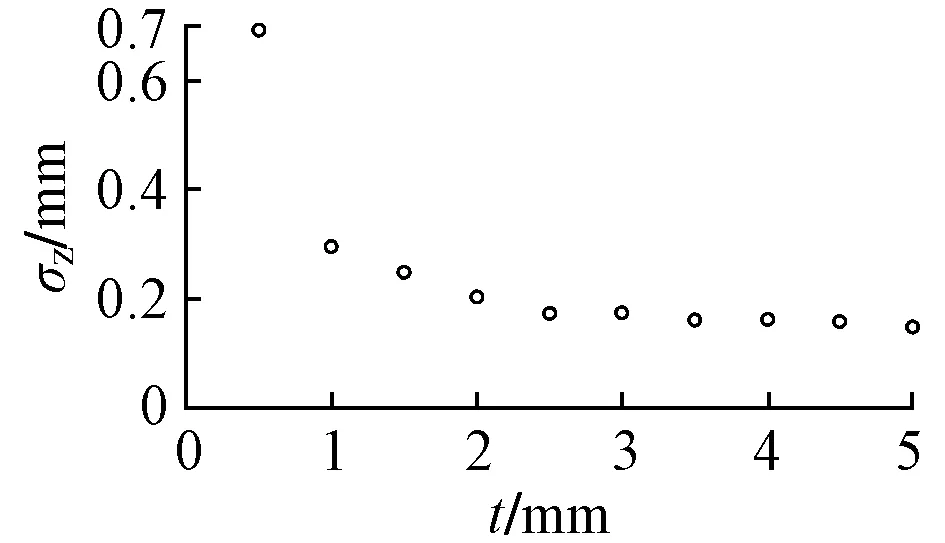

均值滤波单元的尺寸对粗糙度检测有较大影响,尺寸太小无法起到随机误差处理的作用,尺寸太大则会导致点云过于平滑,粗糙度偏小。对一张平铺于平整桌面的A4白纸实施了扫描,获得平面点云并进行坐标变换,使平面点云平行于xOy平面。对点云的z值进行统计分析可得,进行均值滤波前,点云z值离散性较大,标准差为0.93mm。采用不同的滤波单元尺寸t进行均值滤波,点云z值的标准差σz变化如图6所示。随着t的增大,σz不断减小,并在t达到2.5mm后趋于稳定。故将滤波单元尺寸取为2.5mm。

图6 滤波单元尺寸t-点云z值标准差σz关系图

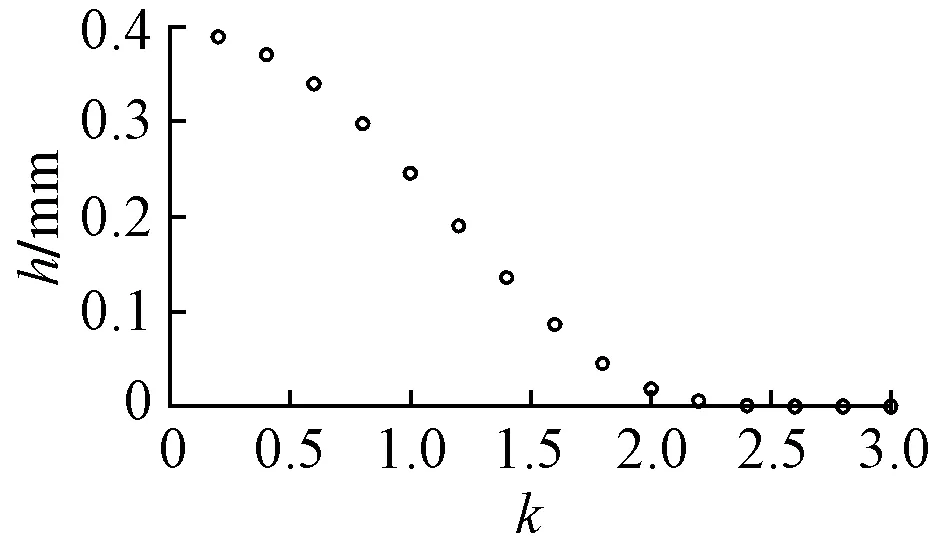

在局部缺陷处理所采用的限值μ+kσ中,标准差倍数k对识别效果有重要影响,k值太大无法完全识别砂浆凸起点,k值太小会错误地将正常点划分为砂浆凸起点,导致基准面降低(μ值减小)。采用不同的标准差倍数k对平面点云进行局部缺陷处理,标准差倍数k与基准面下降高度h的关系如图7所示。随着k值的增大,基准面下降高度h不断减小,并在k值到达2后趋于稳定,此时h为0.02mm,可以忽略不计。故将k值取为2。

图7 标准差倍数k-基准面下降高度h关系图

2.5 技术验证

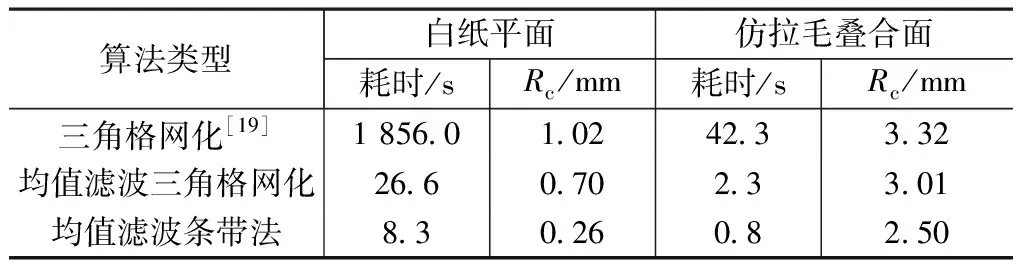

为了验证技术的准确性,分别对一张A4白纸与一个100mm×100mm仿拉毛叠合面实施了检测。其中,白纸铺于平整桌面以模拟粗糙度为0mm的平面;而仿拉毛叠合面如图8所示,共有3条凹槽,下凹深度分别为8,12mm与4mm,槽宽均为10mm,由式(1)可得,该叠合面的粗糙度为2.40mm。扫描信息如表2所示。分别采用三角格网化、均值滤波优化的三角格网化以及均值滤波条带法三种算法进行粗糙度计算,计算结果如表3所示。

图8 仿拉毛叠合面3D打印模型

扫描信息 表2

由表2可知,相同条件下,为获得相近的点云密度,扫描面积越大,扫描耗时越长。由表3可知,采用均值滤波优化后,三角格网化的计算效率得到了提高,白纸平面与仿拉毛叠合面的点云处理耗时分别减少了98.6%与94.6%。此外,采用均值滤波优化后,三角格网化的计算精度也得到了提高,仿拉毛叠合面的粗糙度检测误差减小了34%。条带法在进一步减小计算耗时的同时,对计算精度有较大的提高,仿拉毛叠合面的粗糙度检测误差减小了84%。三角格网化与均值滤波三角格网化采用整体最凸出点计算粗糙度,但是该点存在较大误差。可用zmax(最大z值减去平均z值)衡量整体最凸出点的误差。对于白纸平面,均值滤波前后zmax分别为1.10mm与0.71mm,而理想值为0mm左右;对于仿拉毛叠合面,均值滤波前后zmax分别为3.55mm与2.97mm,而理想值为2.4mm左右。均值滤波有助于减小整体最凸出点的误差,但不能完全消除。而条带法则用n个条带的最凸出点代替叠合面整体最凸出点,减小了最凸出点误差的影响。白纸平面粗糙度检测结果为0.26mm,考虑到白纸平面本身不是绝对平整,0.26mm的粗糙度是可以接受的。仿拉毛叠合面的粗糙度检测结果为2.50mm,相对误差为4.2%。综上,本文建立的粗糙度算法高效准确,对拉毛叠合面具有较好的适用性。此外,对比表2与表3可知,本文方法中对检测效率起控制作用的因素是扫描时间,而扫描时间与扫描面积正相关,因此,可以通过减小扫描面积进一步提高检测效率。

粗糙度检测结果 表3

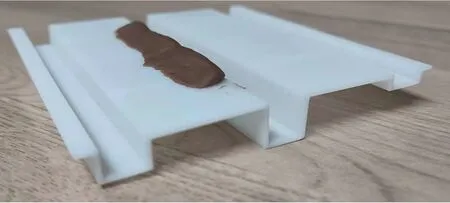

采用橡皮泥模拟砂浆凸起,获得带缺陷的仿拉毛叠合面,如图9所示。其中,“砂浆凸起”高度为2~4mm。采用本文方法对其进行粗糙度检测,检测结果为2.56mm,仅比无缺陷仿拉毛叠合面的检测结果大0.06mm,说明本文方法很好地消除了砂浆凸起的影响,对于存在局部缺陷的拉毛叠合面也可以起到较好的粗糙度检测效果。

图9 带缺陷的仿拉毛叠合面

3 工程应用与分析

3.1 粗糙度检测与分析

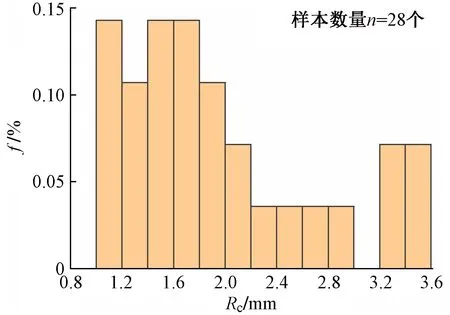

于三家构件厂选取28个用拉毛工艺处理的钢筋桁架预制混凝土板,采用上述方法进行粗糙度检测。限于工作时间,检测时仅从预制混凝土板钢筋桁架之间的有效拉毛区域抽取部分区域进行扫描。钢筋桁架在叠合面上的净间距为0.4m,故扫描区域尺寸取为0.4m×0.4m。特别地,有两块板扫描了完整板长,即扫描区域尺寸为0.4m×4.0m。这些板的粗糙度频率分布如图10所示。由图10可知,拉毛叠合面粗糙度范围在1.0~3.6mm,且主要分布在1.0~2.2mm之间,即主要属于光滑等级与粗糙等级,但也有达到非常粗糙的情况。由此说明,不同预制板拉毛处理获得的粗糙度离散性较大,需要针对预制混凝土板叠合面粗糙度进行检测。

图10 拉毛叠合面粗糙度频率分布直方图

3.2 粗糙度抽样检测方法研究

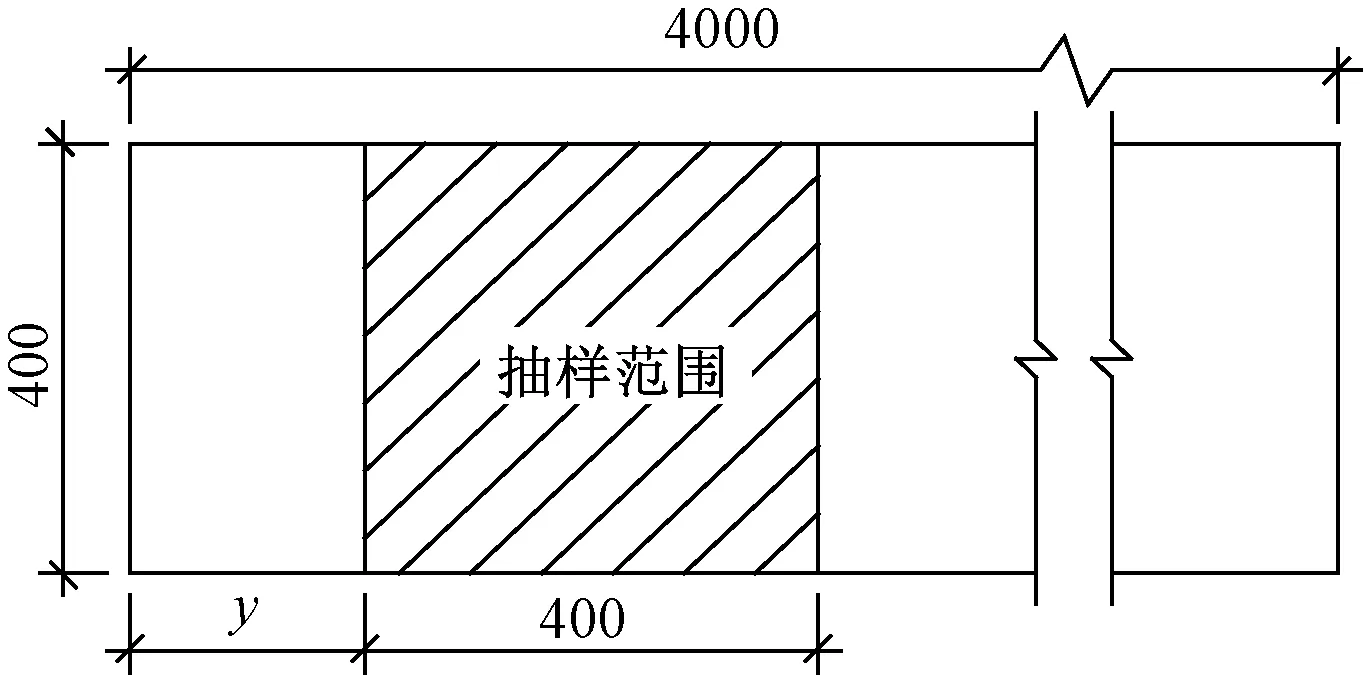

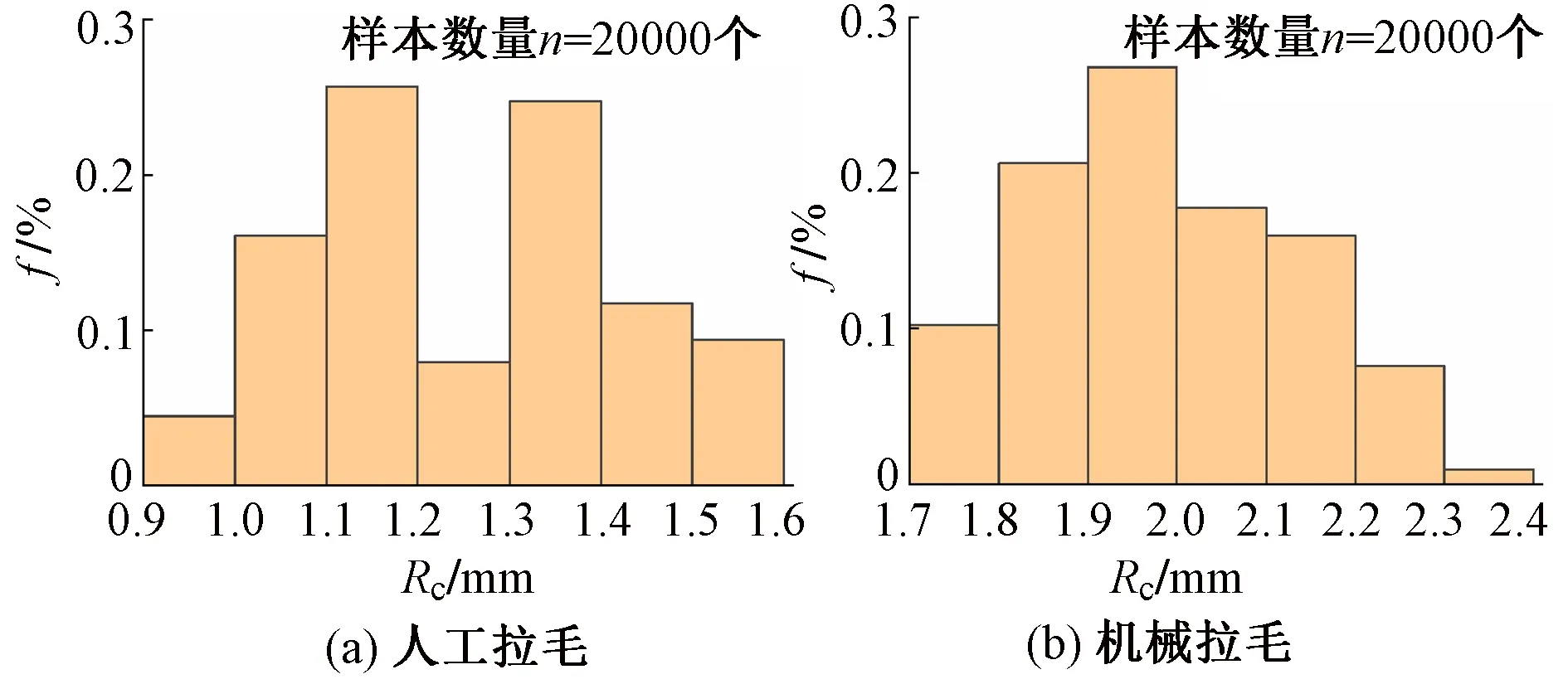

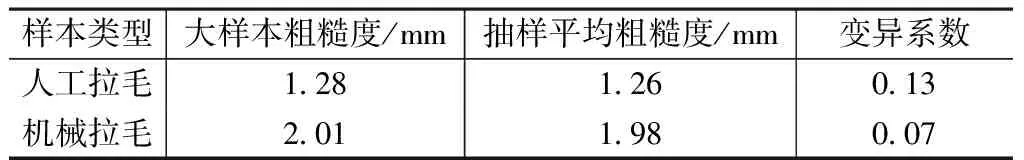

以两个扫描尺寸为0.4m×4.0m的大样本作为对象,开展抽样检测研究,采用的拉毛工艺分别是人工拉毛与机械拉毛。从大样本中随机抽取20 000个小样本,小样本尺寸取为0.4m×0.4m。抽样方法如图11所示,随机确定一个y,以y为起点确定抽样范围,其中y的取值范围为0~3.6m。随机抽样获得的频率分布直方图如图12所示,相关统计参数如表4所示。

图11 随机抽样方法示意

由图12可知,对于两个钢筋桁架之间的叠合面,其粗糙度分布不符合正态分布。其中,人工拉毛叠合面的粗糙度分布呈现双峰(图12(a)),可能是因为拉毛时力度有较大变化,导致不同区域的凹槽深度不同。由表4可知,抽样平均粗糙度与大样本粗糙度基本一致,且变异系数在0.13以内。由此可知,对于两个钢筋桁架之间的叠合面,可以采用抽样的方式进行粗糙度检测,但是抽样方法需要进一步研究。

图12 随机抽样粗糙度频率分布直方图

随机抽样粗糙度统计参数 表4

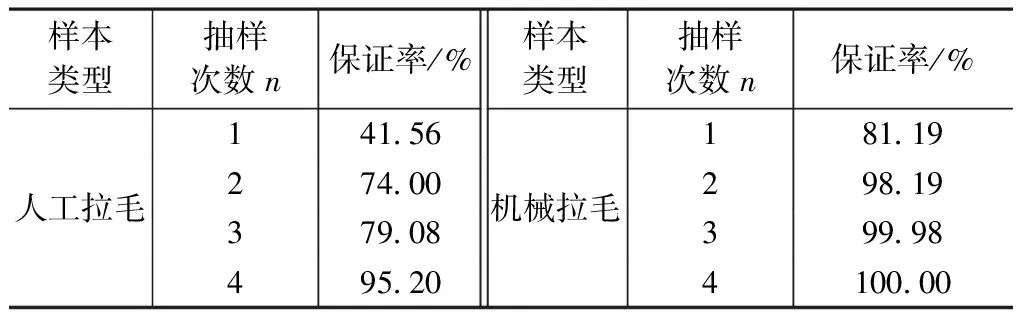

采用蒙特卡洛法研究抽样方法:从大样本中随机检测若干个0.4m×0.4m的小样本,当其粗糙度平均值相对于大样本粗糙度的误差不大于10%时,认为该次抽样是可靠的,反之则视为不可靠。抽样个数分别采用1个、2个、3个与4个,各模拟10 000次。其中,当抽样个数n>1时,需确保抽样区域不重复,即:将大样本平均划分为n个区域,在各个区域中随机抽样,随机抽样方法如前所述(图11)。蒙特卡洛法模拟结果如表5所示。由表5可知,人工拉毛大样本需要抽取4个小样本,检测保证率才能达到95%,而机械拉毛大样本抽取2个小样本,检测保证率即可达到95%,这是因为人工拉毛的叠合面粗糙度离散性大于机械拉毛。总的来看,可以采用上述随机抽样方法对拉毛叠合面进行粗糙度检测。

抽样检测保证率 表5

4 结论与建议

(1)本文建立了基于三维激光扫描的预制混凝土板拉毛叠合面粗糙度检测技术。从仿拉毛叠合面以及白纸平面的检测结果看,该技术具有较高的检测效率与准确度。

(2)于三个构件厂进行工程应用与分析,结果表明,拉毛叠合面粗糙度离散性较大,需要进行粗糙度检测。

(3)对于预制混凝土板钢筋桁架之间的叠合面,其粗糙度可以采用抽样并取平均值的方式进行检测。抽样尺寸可取为0.4m×0.4m,样本之间应无重叠区域。

(4)本文仅对预制混凝土板钢筋桁架之间的叠合面进行了抽样方法研究,但限于样本数量,抽样数量的确定原则有待进一步研究。此外,整块预制混凝土板拉毛叠合面粗糙度抽样检测方法的建立也需要更多样本的检测与分析。