冷喷涂/选区激光熔化复合增材制造成形纯铜显微结构与力学性能的研究

2021-12-09邹永鸣薛宝龙邱兆国曾德长谢迎春

邹永鸣,薛宝龙,殷 硕,邱兆国,曾德长,谢迎春

1.爱尔兰都柏林圣三一大学机械制造及生物医学工程学院,爱尔兰都柏林D02 PN40;2.华南理工大学材料科学与工程学院,广东广州510651;3.广东省科学院新材料研究所,广东省现代表面工程技术重点实验室,现代材料表面工程技术国家工程实验室,广东广州510650;4.北京中钞钞券设计制版有限公司,北京100070

铜及铜合金具有优异的导电性、导热性及良好的延展性和可加工性,是制备热交换器、推进装置、轴承、电子连接器等零部件的理想材料,已广泛应用于航空航天、国防军工、工业模具、汽车、电子等多个领域中[1-4].然而,传统成型方法难以制备形状和结构复杂的零部件,如多孔微结构和随形冷却通道等,这极大地限制了铜及铜合金的进一步应用.

选区激光熔化技术(Selective laser melting,SLM)是基于分层、叠加的理念,利用高能量激光束选择性地、逐层地熔化金属粉末,以制备结构复杂、性能优异的金属零部件的激光增材制造技术[5-7].目前国内外学者运用SLM成形技术,已经成功地制备出具有复杂结构的铜及铜合金构件[8-11].尽管如此,铜及铜合金的高热导率(391 W/(m·℃))和易氧化特性,导致SLM成形铜及铜合金过程中熔池的不稳定,进而引起球化现象,最终造成试样的成形精度和力学性能均较低.另一方面,由于铜及铜合金的高激光反射率(约95%),需要降低激光扫描速度或提高激光功率,以获得足够高的激光能量使粉末完全熔化,而过高的激光能量密度不仅会降低试样的成形效率,还会对激光器造成一定的损害.

冷喷涂技术(Cold Spray,CS)是一项新兴的固态粉末沉积增材制造技术,被广泛应用于各种零部件的修复及高性能大型零部件的近净成形[12-15].在冷喷涂沉积过程中,高温压缩气体(通常为氮气、空气或氦气)被用作助推气体,瞬间将原材料粉末加速至300~1200 m/s,高速飞行的粒子撞击到基板上后以极高的应变速率(约1×109s-1)发生塑性变形,并且通过粒子之间的机械结合和塑性变形引起的局部冶金结合实现沉积层与基板、沉积层与沉积层之间的结合,最终完成涂层及块体材料的制备.冷喷涂沉积过程中极高的应变速率和塑性变形,使得沉积试样具有超细的显微结构和良好的结合强度,因此试样具有优异的力学性能.例如,A.V.Radhamani等人[16]系统研究了冷喷涂沉积、放电等离子烧结及激光增材制造成形的316L不锈钢的显微结构及性能,研究结果表明冷喷涂试样因其超细的晶粒尺寸,而具有超高的显微硬度(378 HV0.5)和屈服强度(1381 MPa)及优异的耐腐蚀性.同时,冷喷涂沉积过程中,原材料粉末始终保持固态且处于低温(低于熔点以下温度),这样能够有效地避免热喷涂和选区激光熔化成形等高温过程中出现的氧化、残余热应力、相变等问题.然而,冷喷涂由于其固态粉末沉积的成形特性,在复杂形状、精细结构构件的制备上存在一定的局限性.

结合选区激光熔化和冷喷涂两种成形技术的优势,提出了一种基于冷喷涂和选区激光熔化的复合增材制造技术,通过这种复合增材制造技术已经成功地制备出具有优异力学性能和复杂结构的316L不锈钢构件[17]及具有梯度结构的Al-Ti6Al4V构件[18].本研究将在选区激光熔化成形之前对冷喷涂沉积纯铜进行热处理,研究热处理对复合增材制造成形纯铜试样的显微结构和力学性能的影响.

1 实验材料与方法

1.1 实验材料

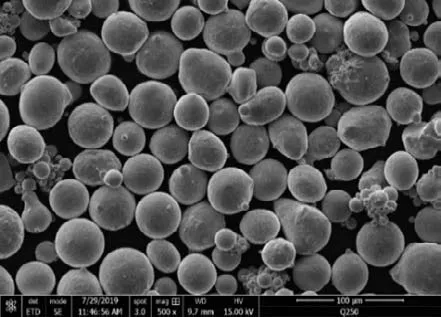

实验中所用的纯铜粉是经高纯氩气雾化而得,其纯度大于99.8%,粒径范围为15~53µm.图1为铜粉SEM形貌图.从图1可见,粉末表面光滑致密,并且具有较高的球形度和优异的流动性,这有利于成形过程中粉末的铺展.

图1 纯铜粉末SEM形貌图Fig.1 SEM image of pure copper

1.2 冷喷涂/选区激光熔化复合增材制造过程

冷喷涂/选区激光熔化复合增材制造成形纯铜试样流程如图2所示.首先采用冷喷涂技术沉积纯铜块体试样,然后对冷喷涂沉积纯铜试样进行切割、打磨、抛光等机加工,以获得高的尺寸精度,精加工尺寸为50 mm×50 mm×50 mm.随后,在热处理炉中进行热处理,以10℃/min的升温速率将所制备的沉积试样加热至500℃,保温4 h后随炉冷却至室温.最后,将经热处理(路线B)和未经热处理(路线A)的试样作为基板,进行选区激光熔化成形完成纯铜试样的制备,成形尺寸为50 mm×50 mm×50 mm.

图2 冷喷涂/选区激光熔化复合增材制造成形过程示意图Fig.2 Flowchart of hybrid additive manufacturing process based on cold spray and selective laser melting

冷喷涂沉积纯铜块体试样的设备为日本PLASMA Giken公司生产的PCS-1000型设备,其由高压氮气或氦气供应装置、气体加热器、送粉器、机械手臂、de-Laval型喷嘴、计算机控制及监控系统等组成.冷喷涂沉积纯铜试样的工艺参数列于表1.

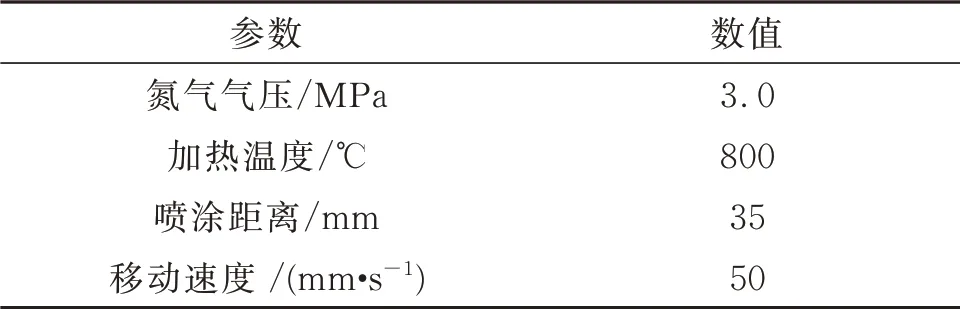

表1 冷喷涂沉积纯铜工艺参数Table 1 Parameters of cold spray deposited pure copper

选区激光熔化成形设备为德国EOS M 290,为了避免SLM成形过程中试样被氧化污染,SLM成形过程是在循环的高纯氩气气氛中进行,氧含量低于0.01%,选用层间旋转67o扫描策略,以尽可能减少SLM成形过程中残余应力的累积.选区激光熔化成形具体工艺参数如表2所示.

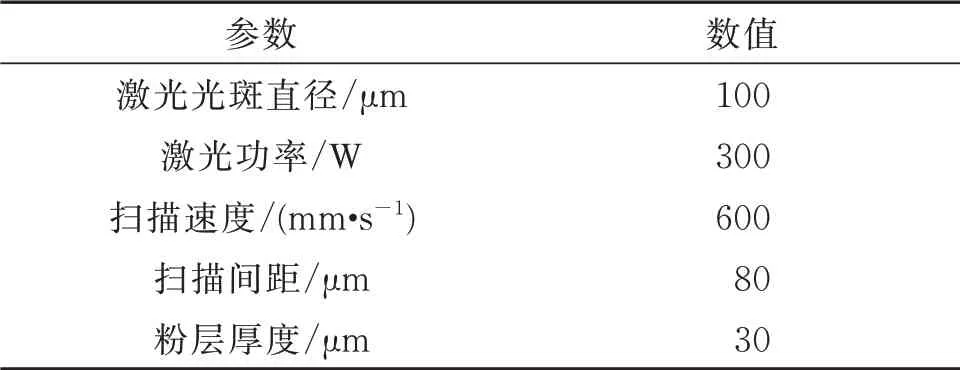

表2 选区激光熔化成形纯铜工艺参数Table 2 Parameters of selective laser melting of pure copper

1.3 测试与分析

采用电火花线切割将试样切割成尺寸为10 mm×10 mm×10 mm的块体,以及总长度为10 mm、标距长度为4 mm、宽度为3 mm、厚度为3 mm的狗骨状拉伸件,并依次用180号、600号和1500号的SiC砂纸对试样进行打磨,随后用粒度为0.06 μm的SiC溶液进行抛光,最后进行超声清洗并干燥,备用.试样进行微观结构测试前,用氯化铁(1 mL)+盐酸(2 mL)+无水乙醇(97 mL)配制的试剂进行腐蚀.

在室温下,选用Instron 5982型电子万能拉伸试验机,以0.2 mm/min的应变速率进行界面结合强度性能测试,每组样品重复测试三次,以保证试验结果的准确性.采用Leica DM 2700M型光学显微镜(Optical microscope,OM)和ZEISS ULTRA plus型扫描电子显微镜(Scanning electron microscope,SEM)对试样的表面形貌、微观结构和断口形貌进行分析观察.

2 结果与分析

2.1 显微结构分析

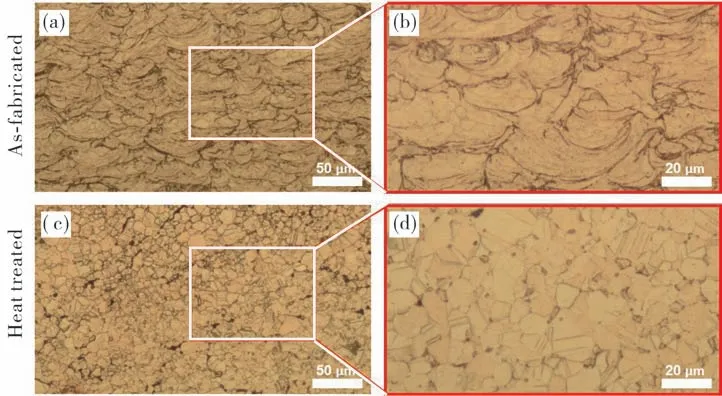

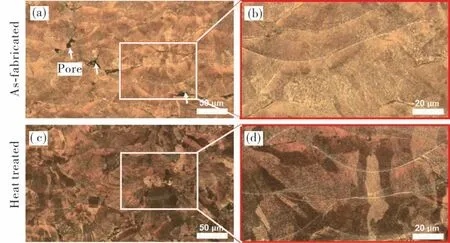

图3为热处理前后冷喷涂沉积纯铜试样金相形貌图.从图3可见:热处理前后纯铜试样的形貌发生明显变化.原始态冷喷涂沉积纯铜由大量扁平化的粒子堆积搭接而成,粒子间的边界清晰可见(图3(a)),进一步观察发现扁平化粒子之间存在明显的机械互锁现象(图3(b)),即粒子间发生不同程度的金属咬合,这是由于在冷喷涂沉积过程中高速飞行的粒子与基体或沉积层碰撞之后发生剧烈塑性变形导致的.此外,局部区域还能观察到沉积粒子之间的冶金结合现象,这与粒子碰撞沉积瞬间产生的变形能转化为热能有关,一般认为这个过程为绝热过程,绝热升温使得铜粒子边缘区域温度超过其熔点,从而在沉积过程中形成冶金结合.因此,原始态冷喷涂沉积纯铜表现出以机械互锁为主的物理结合和绝热温升引起的局部区域冶金结合特征.

与未进行热处理试样相比,冷喷涂沉积纯铜经热处理后试样的截面出现大量的等轴晶和孪晶(图3(c)和图3(d)),这是由于在热处理时冷喷涂沉积纯铜试样内部晶粒发生回复、再结晶和晶粒长大等过程.由于热处理温度为500℃,属于再结晶退火,这不仅能够有效消除冷喷涂沉积过程导致的残余内应力,还能够使晶粒发生一定程度的再结晶和晶粒长大,从而有效愈合了沉积粒子之间的界面,形成良 好的冶金结合.

图3 热处理前后冷喷涂沉积纯铜试样金相形貌图(a)和(b)原始态,(c)和(d)热处理态Fig.3 OM images of cold sprayed pure copper before and after heat treatment(a),(b)as-fabricated;(c),(d)heat treated

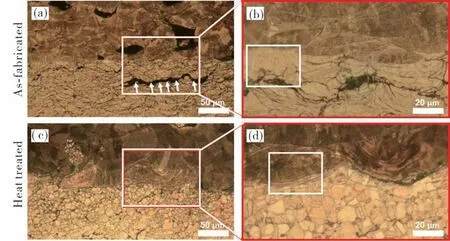

图4 为以热处理前后冷喷涂沉积纯铜为基板进行选区激光熔化成形纯铜试样金相形貌图.从图4可见,基板热处理前后的选区激光熔化成形纯铜试样形貌无明显区别,均是由均匀排列的鱼鳞状熔道堆积搭接而成,熔道间表现出良好的冶金结合界面.值得注意的是在原始态冷喷涂沉积纯铜基板上选区激光熔化成形时,试样界面出现较多的孔洞(图4(a)白色箭头所指),而以热处理冷喷涂沉积纯铜为基板进行选区激光熔化成形试样的结构更为致密,不存在明显的孔洞类缺陷(图4(c)).这是由于在SLM成形过程中铜及铜合金的高激光反射率,往往需要较高的能量密度才能使粉末完全熔化,而过高的能量密度将导致熔池的不稳定性增加.与此同时,由于铜及铜合金优异的导热性也使得熔池快速凝固,从而使得熔池未能够完全填充相邻熔道或熔化层之间的间隙,最终导致孔洞类缺陷的形成.

图4 热处理前后选区激光熔化成形纯铜试样金相形貌图(a)和(b)原始态;(c)和(d)热处理态Fig.4 OM images of selective laser melted pure copper before and after heat treatment(a),(b)as-fabricated;(c),(d)heat treated

进一步观察发现,选区激光熔化成形纯铜中晶粒整体上沿垂直于熔道方向呈柱状生长,部分晶粒甚至穿过熔道边界(图4(b)和图4(d)).柱状晶的形成与SLM成形过程中熔池内部存在的温度梯度G和凝固速度R的比值G/R有关,G/R比值越大,晶体则倾向柱状晶生长[8].这是由于在SLM成形过程中激光能量呈高斯分布,从而导致熔池中心的温度高于熔池边缘的温度,在熔池的底部边界处更是形成了最大的温度梯度,当凝固速度趋于0时,此时G/R的比值具有最大值,因此晶粒沿着散热方向呈柱状生长.

2.2 界面结构分析

图5为以热处理前后冷喷涂沉积纯铜为基板进行选区激光熔化成形纯铜试样界面结构金相形貌图.从图5可见,两者界面均表现出良好的冶金结合.这是由于选区激光熔化成形过程中方向性散热导致晶粒主要沿着成形方向呈柱状生长,界面处的柱状晶能够穿过熔道边界而与沉积铜形成有效的冶金结合,进而改善了界面结合强度.Yan等人[3,8]在研究选区激光熔化成形纯铜材料时也观察到类似的现象,外延生长的柱状晶穿透熔池边界与基体形成良好的冶金结合,从而有利于界面结合强度的提高.

进一步观察发现,原始态冷喷涂沉积纯铜区存在呈水平分布的贯穿性裂纹(图5(a)中白色箭头所指),而热处理态试样界面区域附近并未发现明显的显微裂纹且界面处紧密结合.冷喷涂沉积纯铜区中显微裂纹的形成与冷喷涂沉积试样较低的结合强度及选区激光熔化成形过程中形成的残余应力有关.一方面,由于原始态冷喷涂沉积纯铜结合方式主要是机械互锁和局部冶金结合,从而导致其结合强度较低;另一方面,选区激光熔化过程中将产生巨大的残余应力,在残余应力的撕裂作用下冷喷涂沉积粒子开裂而形成显微裂纹.

图5 热处理前后冷喷涂/选区激光熔化复合增材制造成形纯铜试样界面金相形貌图(a)和(b)原始态;(c)和(d)热处理态Fig.5 OM images of the interface region of cold spray and selective laser melting hybrid additive manufactured pure copper before and after heat treatment(a),(b)as-fabricated;(c),(d)heat treated

2.3 力学性能分析

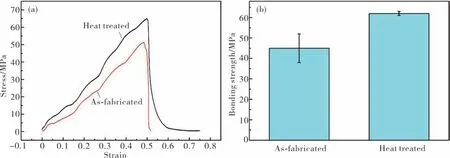

对同时包含冷喷涂沉积区、选区激光熔化成形区及界面区域的纯铜试样进行轴向拉伸测试,以评价界面结合情况,图6为热处理前后冷喷涂/选区激光熔化复合增材制造成形纯铜试样应力‒应变曲线及界面结合强度.从图6可见:以热处理前后的冷喷涂沉积纯铜为基体进行选区激光熔化成形的纯铜试样,均具有优异的结合强度.对于未进行热处理试样,尽管其界面附近区域发现明显的显微裂纹,但其结合强度仍然高达45±7 MPa;而经热处理后的成形试样的界面则具有更为优异的结合强度,其值可达62±1 MPa,相较于前者其值提高38%.这充分验证,热处理对复合增材制造成形试样界面结合强度有改善作用.

图6 热处理前后冷喷涂/选区激光熔化复合增材制造成形纯铜试样应力‒应变曲线及界面结合强度(a)拉伸应力‒应变曲线;(b)界面结合强度Fig.6 Stress-strain curve and interface boding strength of cold spray and selective laser melting hybrid additive manufactured pure copper before and after heat treatment(a)stress-strain curve;(b)interface bonding strength

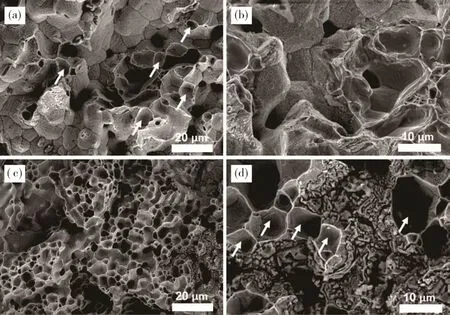

用扫描电子显微镜对试样断口形貌进行分析观察,以研究其断裂机制,图7为热处理前后冷喷涂/选区激光熔化复合增材制造成形纯铜试样断口形貌.从图7(a)和图7(b)可见:未经热处理试样的断口为沿着沉积粒子边界的断裂,呈现出典型的脆性断裂特征;此外,局部区域也能观察到韧窝的存在(图7(a)中白色箭头所指),说明未进行热处理试样断裂时主要为脆性断裂并伴随局部的塑性断裂,这与前面分析的结论一致.如前所述,冷喷涂过程中沉积粒子剧烈塑性变形后发生机械咬合,并在局部区域由绝热温升产生冶金结合,尽管如此沉积粒子的界面结合强度还是相对较低,并且由于粒子边缘塑性变形程度更大,从而导致加工硬化效果更明显,最终导致界面脆性增大.在拉伸测试过程中,裂纹优先在沉积粒子界面处萌生、扩展,从而发生沿沉积粒子界面裂开的脆性断裂.从图7(c)和图7(d)可见,经热处理后的试样断口表面出现大量的均匀分布的细小韧窝,断口形貌呈现塑性断裂的典型特征,这说明热处理有效地改善了沉积粒子之间的结合强度.这是因为冷喷涂沉积纯铜基体经热处理后沉积粒子间的界面完全消失且形成了冶金结合,从而使粒子间的结合强度增大,断裂行为转变为韧性断裂[20].此外,热处理能够有效消除冷喷涂沉积过程中形成的残余应力,在随后的选区激光熔化成形过程中能够有效抵抗温度梯度引起的残余应力的撕裂作用,这也解释了为什么冷喷涂沉积纯铜区热处理之后几乎不存在显微裂纹.

图7 热处理前后冷喷涂/选区激光熔化复合增材制造成形纯铜试样断口形貌Fig.7 Fracture SEM images of cold spray and selective laser melting hybrid additive manufactured pure copper before and af⁃ter heat treatment

3 结论

基于冷喷涂/选区激光熔化复合增材制造成形技术,实现了具有多重组织结构和优异结合强度的纯铜试样,系统地研究了热处理对复合增材制造成形试样的显微结构及力学性能的影响.

(1)由于冷喷涂和选区激光熔化的成形特性不同,导致两者成形部分存在明显不同的组织结构,前者为等轴晶,后者主要为树枝晶.

(2)经过热处理后,冷喷涂沉积纯铜发生晶粒长大、再结晶等,有效地愈合了沉积粒子间的界面,沉积层由最初的大部分机械结合和部分冶金结合转变为冶金结合.

(3)对冷喷涂沉积纯铜进行热处理,能够有效消除冷喷涂过程中积累的残余应力,在随后的选区激光熔化成形过程中能够有效抵抗界面裂纹的形成,最终使得试样结合强度极大提高,其值高达62 MPa.