SiC晶须和SU-8复合增强的MEMS惯性开关研究

2021-12-09李亚辉张浩东杨卓青

郑 玮, 李亚辉, 刘 扬, 张浩东, 杨卓青

(1.上海交通大学 微米/纳米加工技术国家级重点实验室,上海 200240; 2.上海交通大学 电子信息与电气工程学院 微纳电子学系,上海 200240)

MEMS惯性开关又叫振动阈值传感器,是通过检测外界的加速度来控制电路通断的器件,它既是传感器又是执行器。其基本原理是通过检测外界的加速度来控制电路通断:当外界加速度超过阈值加速度后,MEMS惯性开关的可动电极与固定电极碰撞,从而电路导通,惯性开关闭合。MEMS惯性开关目前在测试控制、汽车电子、消费电子、生物医疗等领域都有广泛应用。

MEMS惯性开关有悠久的发展历史和广阔的发展空间,由于MEMS惯性开关最重要的性能参数是接触时间,因此国内外对MEMS惯性开关的研究主要从延长接触时间的角度出发。目前主要采用遍植碳纳米管和利用可导电液体作为可动电极的方式增加惯性开关的接触时间。

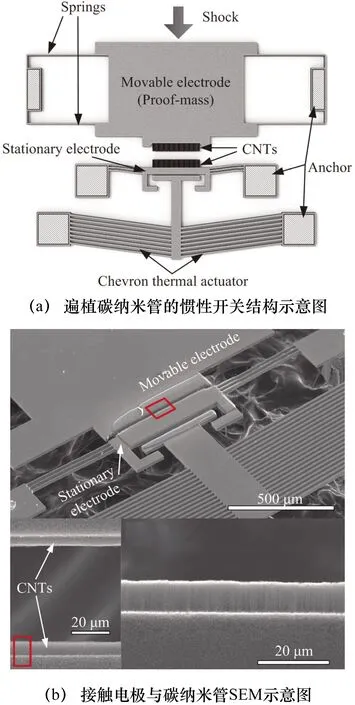

(1) 遍植碳纳米管。

韩国延世大学Lee等[1-2]在惯性开关的可动电极和固定电极之间通过遍植碳纳米管的形式,在可动电极和固定电极的碰撞过程中,通过增加摩擦和将刚性碰撞变为柔性碰撞的形式有效增强了惯性开关的接触时间。图1(a)和图1(b)分别为遍植碳纳米管的惯性开关结构示意图和接触电极与碳纳米管的SEM示意图。

图1 遍植碳纳米管的惯性开关结构示意图和接触电极与碳纳米管的SEM示意图

(2) 利用可导电液体作为可动电极。

通过使用新型接触方式极大增强接触时间,将刚性接触完全变成了柔性接触。韩国Yoo等[3-4]利用高表面张力、密度、导电性液体作为可动电极制成新型惯性开关,图2为MEMS惯性开关结构示意图。当开关受到的加速度未达到阈值前,可动液滴无法穿过狭缝,此时开关无法导通。而当加速度超过阈值后,可动电极与固定电极接触,开关导通。

图2 惯性开关结构示意图和实物图

在MEMS惯性开关的发展过程中,也出现了很多创新用途的MEMS惯性开关,例如多阈值和多敏感方向的惯性开关。

韩国首尔大学Kim等[5-6]利用梳齿结构设计出一种可调阈值的MEMS惯性开关,可动电极通过和梳齿状结构之间的调谐电压来调整位置,处于梳齿不同位置时候惯性开关的阈值电压也不同,惯性开关结构如图3所示。

南京理工大学席占稳研究员设计出一种多敏感方向的MEMS惯性开关[7],其结构如图4所示,结构的主要部分包括支撑弹簧、锚点、质量快、轴向电极、径向电极等,因此可以感受多个方向的加速度。

SU-8光刻胶是在20世纪80年代左右被研发并投入到实验室应用的光刻胶[8],由于它具有力学性能好、耐腐蚀性强等优点,因此可以直接用于制造MEMS器件[9]。Seena等[10]将炭黑作为掺杂材料与SU-8胶进行混合,用于改善SU-8的电学性能,改性后的SU-8光刻胶具有压阻效应,这是SU-8经过掺杂后性能提升的一个例子。

晶须是由高纯度单晶生长而成的微纳米级的短纤维,例如SiC晶须,它是一种常用的优质复合材料增强剂,同时也具有耐热强度高、耐腐蚀等特性[11]。由于SiC晶须结构纵横比高,且具有比聚合物基体高很多的弹性模量。因而,由晶须组成的网络可提高聚合物的内聚强度,减少内部缺陷,分散应力,形成的复合材料机械强度比单纯聚合物显著提高。

图3 具有梳齿驱动结构的惯性开关

图4 多敏感方向惯性开关结构

综上所述,MEMS惯性开关在之前的发展过程中较多关注接触时间或敏感方向等性能方面,而对于开关本身的材料创新关注较少。本文拟采用SiC晶须对SU-8光刻胶进行增强,并通过拉伸测试对增强前后的材料杨氏模量进行对比,并将测得的杨氏模量数据输入到COMSOL仿真软件中对设计器件的性能进行初步仿真。通过微加工技术中的牺牲层制作、电镀、胶上烘胶等工艺制作出实物器件,之后通过落锤测试系统测试惯性开关的阈值加速度。根据此原理制作一种由SiC晶须掺杂SU-8胶复合增强的MEMS惯性开关,研究结果证明了SiC晶须掺杂的SU-8胶有潜力在MEMS惯性开关的新型材料中发挥更重要的应用,并为后续惯性开关的其他聚合物材料或增强体的应用提供了参考。

1 仿真分析

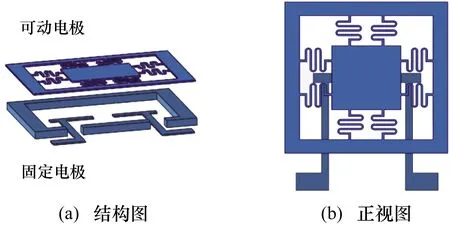

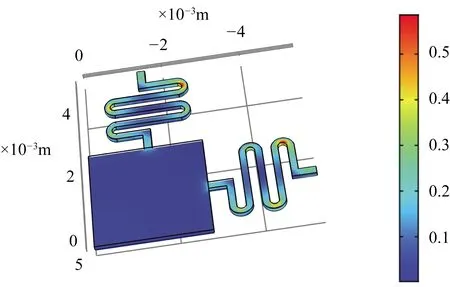

图5为MEMS惯性开关的结构图和正视图,惯性开关主要分为上层带弹簧的可动电极和下层的固定电极。

图5 MEMS惯性开关的结构图和正视图

利用多物理场仿真软件COMSOL进行仿真,根据仿真结果来初步判断器件的性能,仿真的内容主要包括可动电极的各阶模态、弹性系数和器件的阈值加速度等。器件内部质量块为正方形,边长5.58 mm,单个弹簧长1.88 mm。惯性开关的仿真一般在固体力学物理层中进行,如图2所示,可动电极沿着X、Y轴均对称,下层器件仅起到支撑结构+固定电极的作用。为了减少仿真的计算时间和计算量,在仿真过程中去掉了下层的固定电极,并且将可动电极变为原来的1/4部分进行计算,在两个弹簧的两端施加固定约束使其不能移动,在仿真过程中对器件施加沿敏感方向的阈值加速度,在进行仿真之前还需要进行网格划分等。

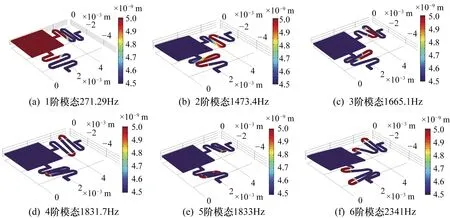

模态分析在工程振动领域有广泛的应用,通过分析机械结构的固有振动特性,防止器件在类似频率下进行工作。首先对器件的六阶模态进行仿真,图6为器件的前6阶模态,其6阶特征频率分别为271.29,1473.4,1665.1,1831.7,1833,2341 Hz。本惯性开关设计的应用场景是振动检测,一般来说坦克压过地面时在地表产生的振动频率范围大概为25~50 Hz,由此可见,在生活实际场景中很难达到100 Hz的频率,所以设定的测试环境不会与惯性开关产生共振。

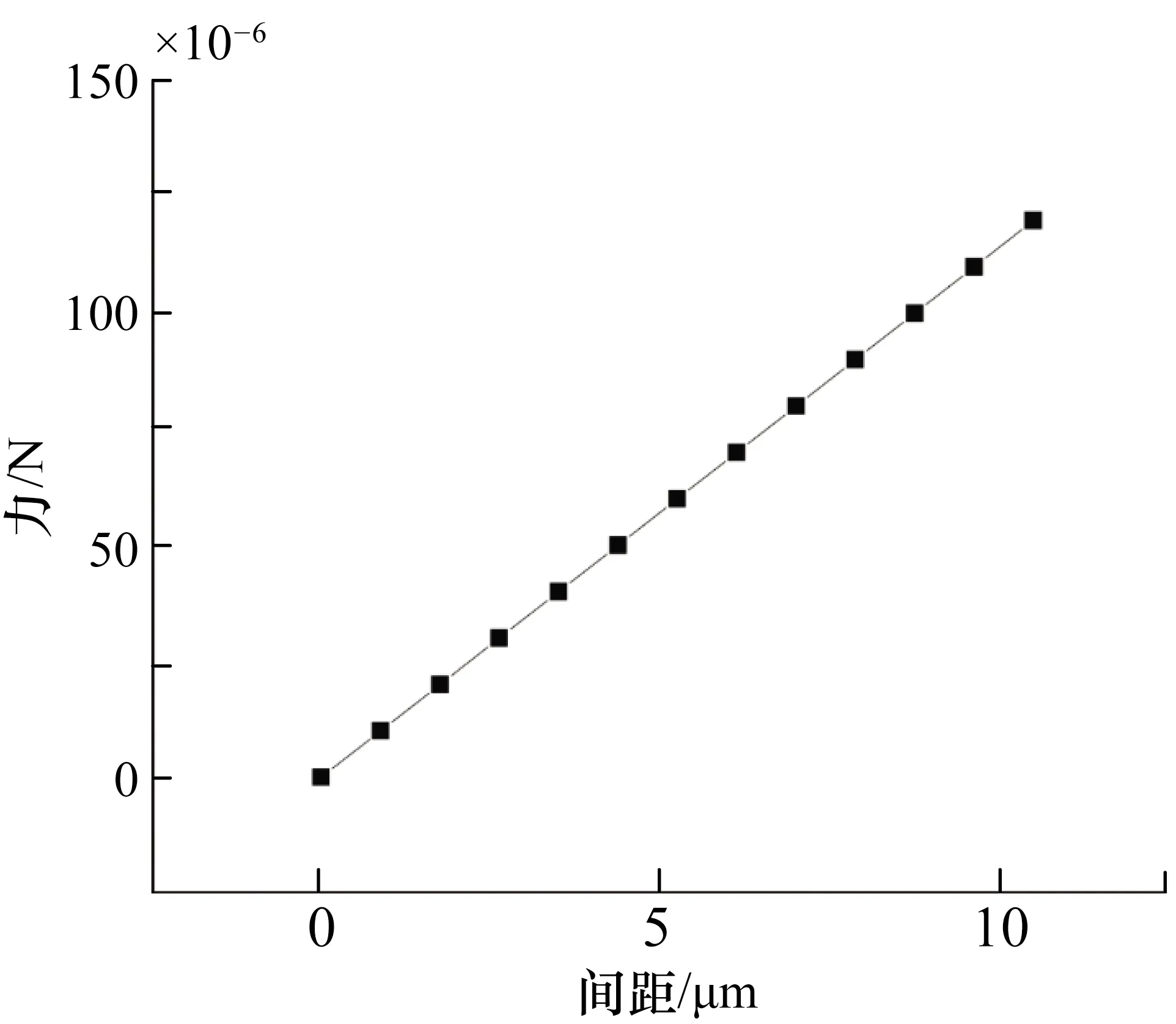

可动电极的弹性系数对于惯性开关器件的性能(如阈值加速度)有很重要的意义,通过COMSOL仿真计算可动电极整体结构的弹性系数。仿真计算结果表明,所设计的器件可动电极的弹性系数约为11.36 N/m,如图7所示。

由于实际工作过程中需要考虑空气阻尼对器件运动的影响,因此对器件在考虑空气压膜阻尼和不考虑空气压膜阻尼两种情况下分别进行了仿真。在不考虑空气压膜阻尼的情况下,仿真设定的上下极板间距(可动电极与固定电极的间距)为100 μm,通过仿真得到此时开关的阈值加速度为65g(g为重力加速度,g=9.8 m/s2),如图8所示,即在不考虑空气阻尼的情况下,当加速度达到65g时,可动电极和固定电极接通。

图6 MEMS惯性开关可动电极的前6阶模态

图7 仿真得到可动电极整体结构的弹性系数

图8 无阻尼下器件在加速度为65g时可动电极的位移曲线

但在实际工作过程中要考虑流体阻力的存在,具体来说就是空气压膜阻尼。因为空气阻尼在决定器件性能的过程中具有至关重要的作用,对器件的各种性能都有比较大的影响,如阈值加速度、接触时间等[12]。首先进行阻尼作用下器件的可动电极应力分布仿真,如图9所示,空气阻尼对器件弹簧影响较大,在弹簧弯折处受到的应力大概为0.5 MPa,但是远远未达到未达到器件的屈服强度18.36 MPa(屈服强度测试过程和原理在杨氏模量测试部分解释),因此设计是可行的。

图9 在受到阻尼的情况下器件的应力分布图

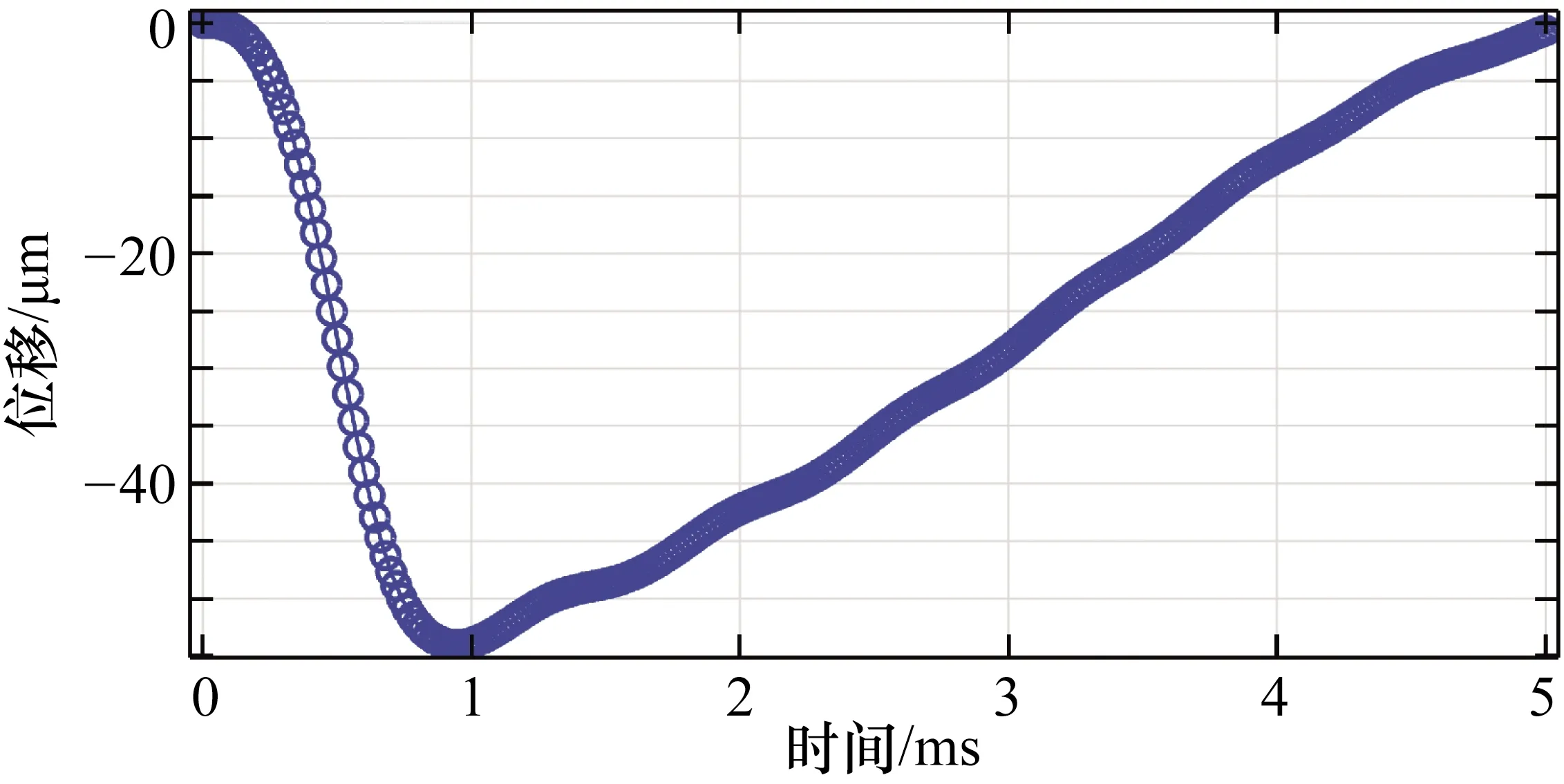

而在有阻尼的情况下,器件往复运动相对较慢,在5 ms的时间内无法完成一个周期的运动,如图10所示。

图10 有阻尼情况下器件可动电极在65g时的位移曲线

在外界加速度为65g的条件下进行沿敏感方向的运动,当运动时间为0.9 ms时,可动电极沿着敏感方向的运动位移为54 μm,随后由于回复力的作用便沿着敏感方向相反方向运动,因此可以得出在考虑空气阻尼的实际条件下,在外界加速度为65g的条件下,可动电极沿敏感方向最大位移为54 μm。因此需要根据仿真情况调整器件实际的设计制作情况,将上下极板间距由100 μm更改到50 μm,这里体现出仿真对实验的指导作用。

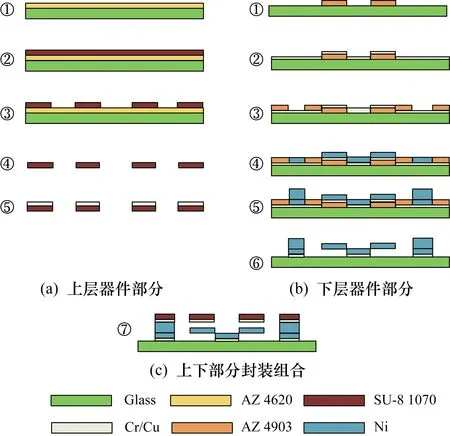

2 工艺制作

工艺制作主要包括上层器件和下层器件的制作以及SiC掺杂工艺,其中,上、下层器件制作的工艺流程如图11所示。

图11 器件制作的工艺流程图

(1) 上层器件部分。

① 在玻璃基片上旋涂13.6 μm厚度的光刻胶,并在100 ℃热板上放置8 min进行烘胶处理。

② 随热板冷却之后,在光刻胶牺牲层上旋涂SU-8光刻胶,在室温下静置1 h时后进行烘胶,65 ℃、15 min后,95 ℃继续烘胶2 h。

③ 烘胶结束后在光刻机下曝光显影,曝光时长60 s。静置10 min后进行后烘,烘胶条件为65 ℃并保温20 min,再以95 ℃保温40 min。

④ 待后烘结束后将基体放置在质量分数为3%的NaOH溶液中去除光刻胶牺牲层,待可动电极掉落后用乙醇洗涤。

⑤ 在可动电极一侧溅射Cr/Cu种子层,用于后续的电路接通。

(2) 下层器件部分。

① 旋涂30 μm光刻胶,图形化后,得到接触支撑结构以实现与上层器件紧密接触。

② 溅射Cr/Cu种子层以进行后续的电镀处理。

③ 旋涂15 μm光刻胶并图形化。

④ 电镀Ni,制成电极结构。

⑤ 在基片上旋涂15 μm光刻胶并图形化。

⑥ 去除光刻胶以及Cr/Cu 种子层。

⑦ 可动电极和固定电极分别制作好后,利用环氧树脂将上下层两部分进行封装组合。

(3) SiC掺杂工艺。

聚合物的掺杂工艺主要包括溶液混合法、熔融混合法和原位聚合法等[13],其中溶液混合法是最常见的方法,本文亦采用选择溶液混合法,选择材料是SU-8光刻胶、碳化硅晶须和硅烷偶联剂,工艺流程步骤如下。

① 超声处理。采用无水乙醇∶水∶硅烷偶联=72∶8∶20的体积比例准备溶液,另外放入1 g的SiC纳米线,采用超声波乳化分散处理。

② 冷凝回流。首先搭建冷凝回流装置,并将超声之后的溶液倒入冷凝回流装置中,冷凝回流6~8 h。反应完成后采用2000 r/s的速度离心处理6 min;之后将上层清液倒出,再次用乙醇洗涤余下物质,最后用滤纸吸干,并在60 ℃的条件下烘干。

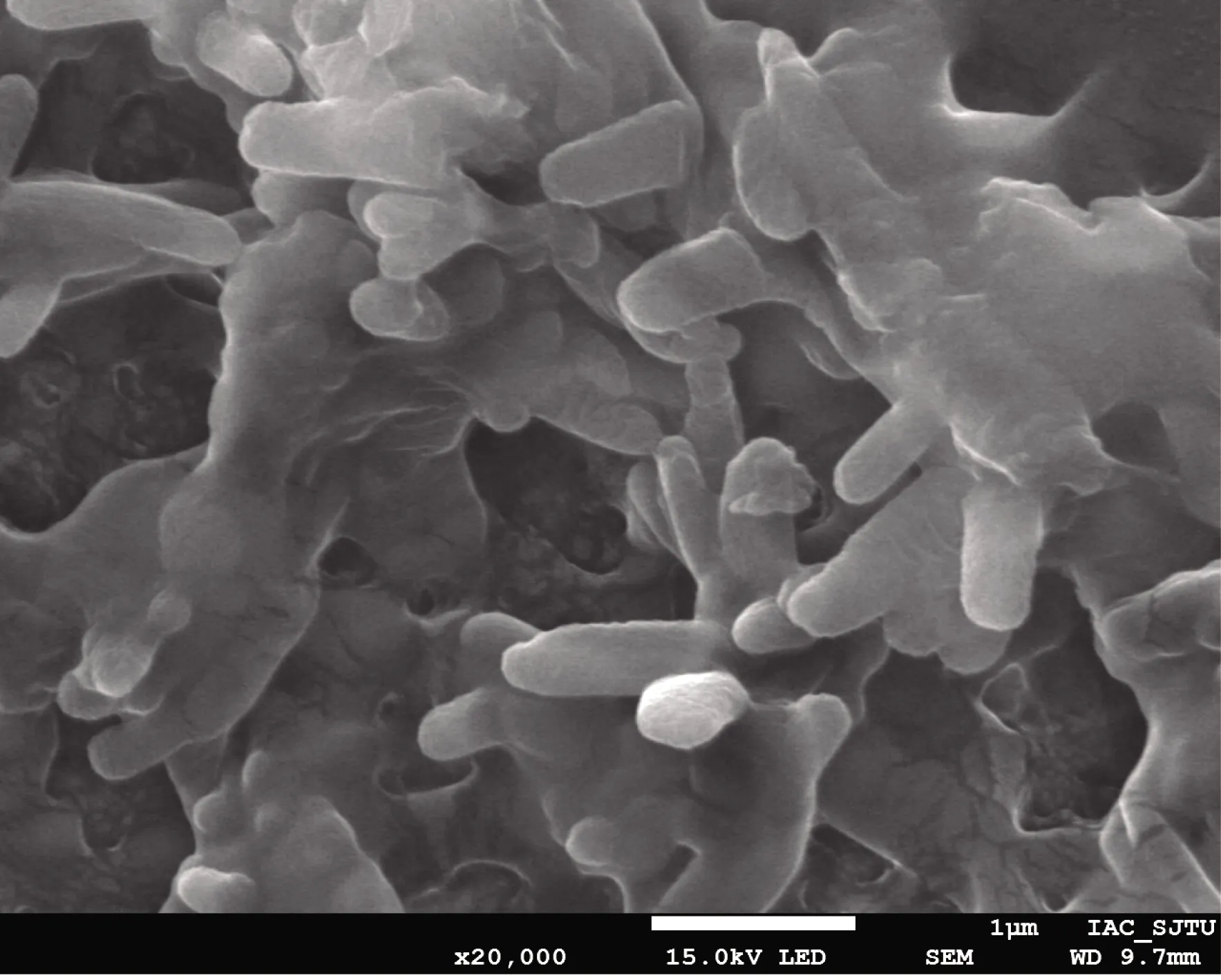

③ SiC晶须的分散环节。这个步骤主要用来消除SiC晶须的团聚效应,由于实验特殊性,除了常规的球磨分散或者超声分散的方法外[14-15],采用升温搅拌的形式,取用10 g SU-8光刻胶,将烘干后的0.2 g SiC晶须放入其中,将混合体放在45 ℃的条件下进行水浴搅拌,转速为800 r/s。搅拌处理40 min后,进行超声处理。待超声结束之后对混合溶液抽真空,以彻底去除夹杂的气泡。最终制成质量分数为2 wt%的前驱体,并对前驱体通过SEM扫描电镜进行了表征,图12为掺杂了SiC晶须之后的SU-8胶的扫描电镜照片。

图12 SU-8胶掺杂SiC后的扫描电镜照片

3 结果测试

3.1 掺杂SiC晶须前后SU-8胶杨氏模量对比

杨氏模量是用于描述固体材料抵抗形变能力的物理量。杨氏模量是弹性模量的一种,它的定义是在胡克定律适用的范围内,单轴应力和单轴形变的比。

屈服强度是指材料发生屈服现象时候的屈服极限,即在发生微量塑性变形时候的应力。根据定义可知,弹性形变和屈服现象都发生在材料的拉伸过程中,材料受到的拉力超过超过弹性极限时,就会发生塑性变形,即屈服现象。因此通过拉伸测试同时得到器件的杨氏模量和屈服强度。

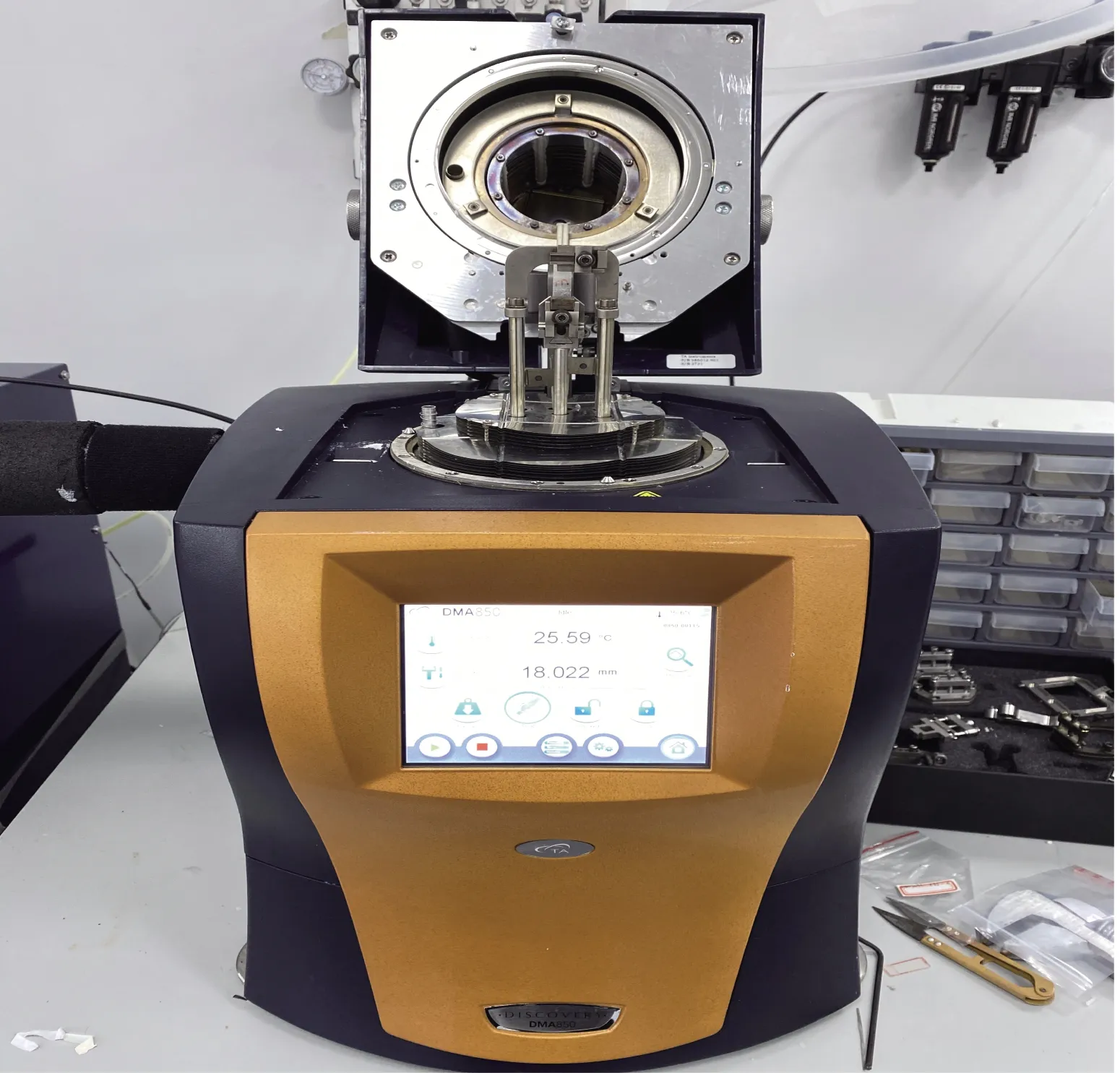

为了确定前驱体掺杂的效果,特意将掺杂前后的SU-8器件使用动态热机械分析仪采用静态拉伸法进行拉伸测试,这是此类聚合物静态表征方面最为简单有效的方法之一[16]。测试使用的仪器是上海交通大学分析测试中心的动态热机械分析仪,设备编号DMA Q850,该仪器主要用于研究器件在应力或交变应力下的响应、应力松弛、热机械性能等,也可用于恒定应力和应变测试,如图13所示,测试过程为取一片可动电极器件,将其夹紧放于夹具中进行拉伸测试,得出器件的应力应变曲线。根据仪器输出的测试结果,未掺杂SiC之前材料的屈服强度为18.62 MPa,掺杂SiC之后的材料屈服强度为18.96 MPa。

图13 动态热机械分析仪DMA Q850

通过拉伸测试来测定材料的杨氏模量。图14为拉伸测试结果,未添加SiC晶须之前的SU-8光刻胶的杨氏模量为802.2 MPa,添加了SiC晶须之后的SU-8光刻胶杨氏模量为908.7 MPa,由此可见SiC晶须的加入有效增强了惯性开关敏感单元(即可动电极)的结构强度。

图14 掺杂SiC晶须前后测试得的SU-8光刻胶结构杨氏模量

3.2 惯性开关性能测试

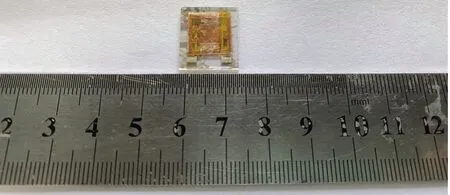

图15为组装好的MEMS惯性开关器件,上层橙色部分为SU-8制成的可动电极,下层部分为固定电极和延伸出来的电极引脚。

图15 制作的MEMS惯性开关器件

利用落锤系统对制作的MEMS惯性开关的加速度阈值进行测试,落锤系统是将落锤平台上升至一定高度,然后落下与平面接触时产生瞬间的冲击加速度,从而导致可动电极沿敏感方向移动。因此通过检测开关受到的加速度并观察电路信息便可测得到开关的阈值加速度。

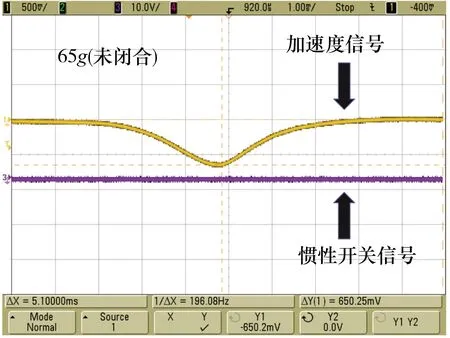

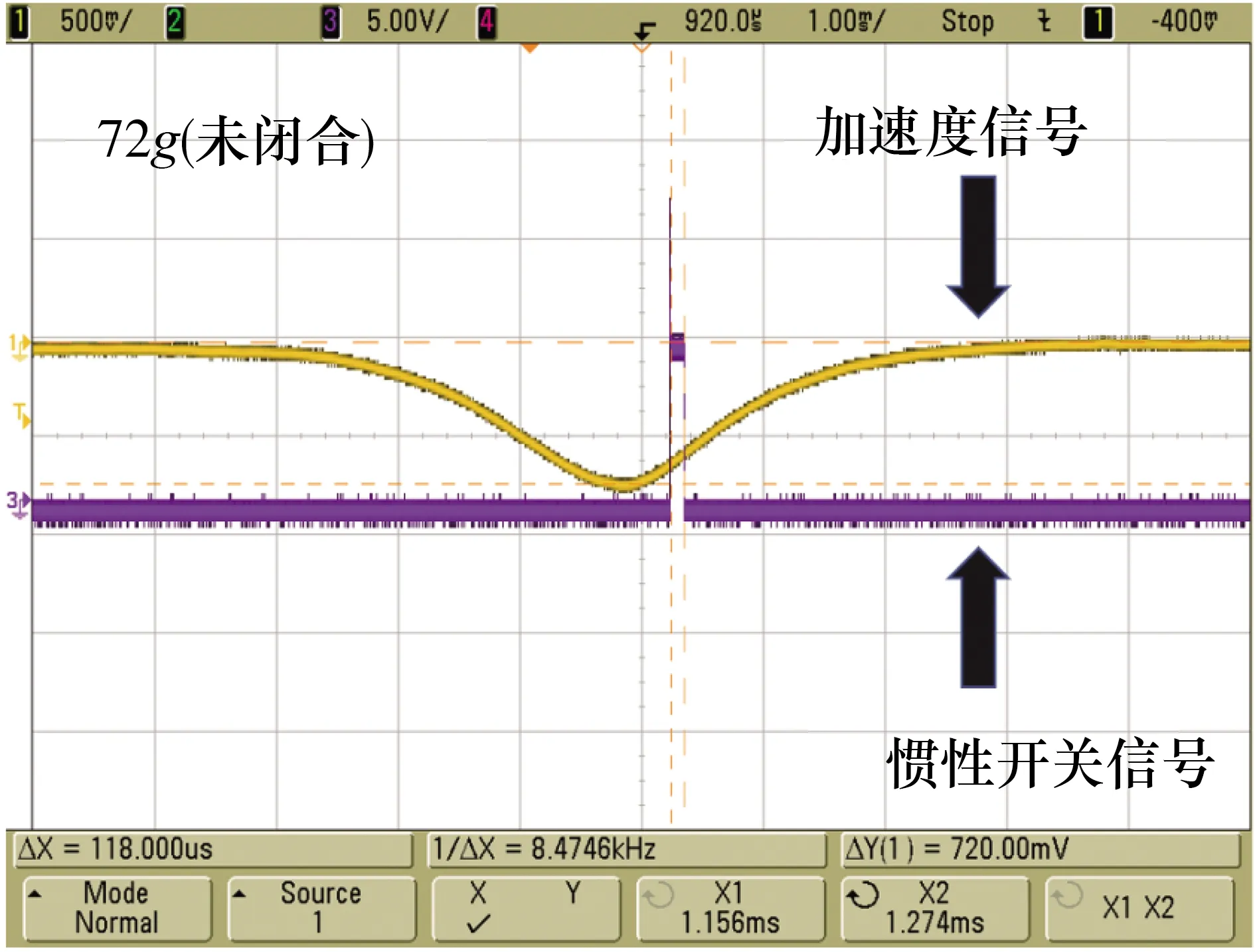

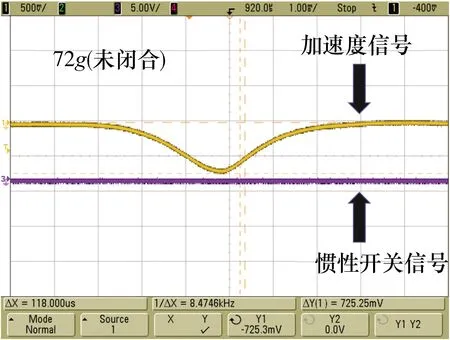

图16、图17为采用纯SU-8光刻胶结构作为MEMS惯性开关可动电极时的测试结果。如图16所示,在加速度为65g情况下开关未导通;而当外加加速度达到72g时开关导通,如图17所示,此时MEMS惯性开的阈值加速度为72g。 这与前面的仿真结果有一定差异,分析其原因主要来自于器件进行微加工时的误差所致。

图16 开关测试结果(可动电极为纯SU-8光刻胶)

图17 开关测试结果(可动电极为纯SU-8光刻胶)

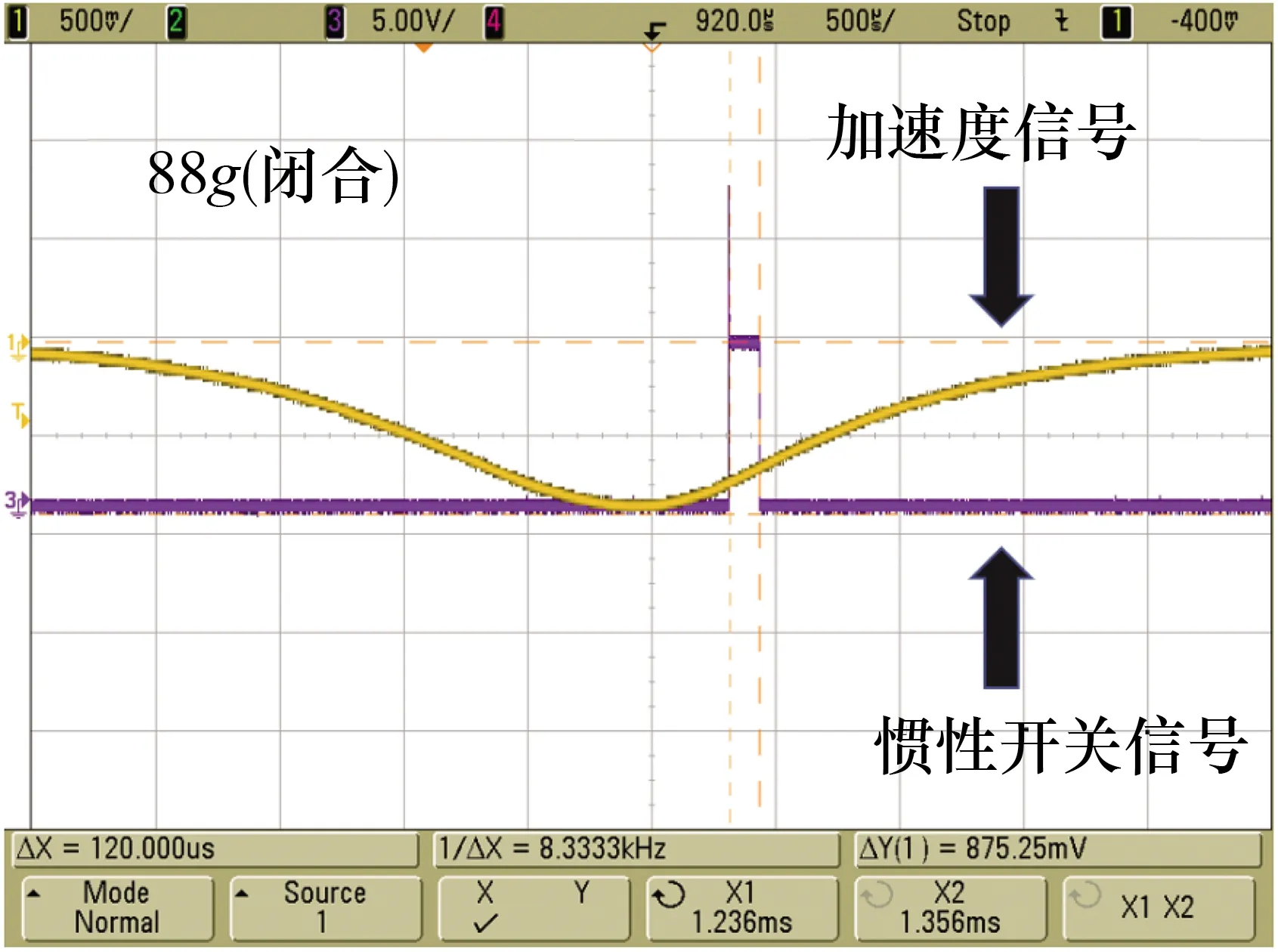

而在SU-8光刻胶里掺杂了2 wt%的SiC晶须之后,所制作的MEMS惯性开关器件其可动电极结构强度显著提高,因而其阈值加速度也将增大,在图18所示加速度为72g的情况下器件已经无法闭合。当外加加速度提高到88g时器件才实现闭合,如图19所示。经过多次重复测试,采用SiC晶须增强SU-8光刻胶作为MEMS惯性开关的可动电极时其阈值加速度为88g,比之前提高了约20%。

图18 开关测试结果(可动电极为SiC增强的SU-8光刻胶结构)

图19 开关测试结果(可动电极为SiC增强的SU-8光刻胶结构)

4 结束语

通过SiC晶须掺入SU-8光刻胶来有效提高惯性开关的强度,测试结果表明复合增强后材料的杨氏模量有所提高。采用复合增强的SU-8光刻胶作为MEMS惯性开关的可动电极,对制作后的器件进行了阈值加速度测试,结果表明,相比未采用SiC晶须进行复合增强的器件,带有SiC增强SU-8光刻胶复合结构的MEMS惯性开关其阈值加速度增大了约20%,可使器件在实际应用中具有承受更高外界加速度冲击的能力,这也为MEMS领域中研制具有抗高冲击能力的器件提供了一种新的技术途径。