乙炔黑涂层对锂硫电池性能的影响

2021-12-09杨学兵胡晓娜

杨学兵 胡晓娜 孙 旭

(江西省科学院应用物理研究所,南昌 330096)

0 引言

电动自行车、电动摩托车和电动汽车续航里程的提升要求动力电池具有更高的比能量,采用高比容量的电极材料是提高动力电池比能量的有效途径。锂硫电池以硫作为正极活性物质,硫的理论放电比容量是1 675 mAh·g-1,锂硫电池的理论比能量是2 600 Wh·kg-1[1]。此外,硫的价格低廉且其对环境友好[2],这使得锂硫电池在高比能量动力电池领域具有较好的应用前景[3]。

锂硫电池也存在一些问题。首先,硫的导电性差,是电子和离子绝缘体,在25℃的电导率是5×10-30S·cm-1。没有与导电物质接触的硫很难进行电化学反应,这导致硫的利用率不高[4]。其次,硫电极中间放电产物多硫化锂易溶于电解液,这造成硫电极反应物质的损失[5]。再次,电解液中的多硫化锂穿过隔膜扩散至锂电极附近,而多硫化锂与锂电极反应造成电池的自放电及活性物质的损失[6]。为了改善锂硫电池的性能,科研人员利用物理吸附作用、化学吸附作用及电催化作用将活性物质限制在硫电极中,所使用的材料包括多孔碳[7]、氧化物[8]和硫化物[9]。

我们采用一种低成本的方法改善锂硫电池的性能,在硫电极表面制备乙炔黑涂层,利用乙炔黑涂层阻碍多硫化锂溶解于电解液,减少活性物质的损失量,提升电池的电化学性能。

1 实验部分

1.1 硫-乙炔黑复合材料的制备

采用球磨法制备硫-乙炔黑复合材料。以质量比7:3称取硫和乙炔黑并在研钵中研磨混合均匀,然后将混合物倒入球磨罐中,采用湿法球磨混合8 h后制得硫-乙炔黑复合材料,球料比为20∶1。

1.2 硫电极及乙炔黑涂层-硫电极的制备

称取一定量的聚偏氟乙烯,将其溶解在N-甲基吡咯烷酮中,再加入硫-乙炔黑复合材料和导电炭黑(硫-乙炔黑复合材料、导电炭黑及聚偏氟乙烯的质量比为8∶1∶1),接着向该混合物中加入适量N-甲基吡咯烷酮,调制成浆料后,使用涂覆机将浆料涂覆在铝箔表面。在90℃真空干燥12 h后,制得硫电极,硫的面密度为1.4 mg·cm-2。

称取一定量的聚偏氟乙烯并将其溶解在N-甲基吡咯烷酮中,接着加入乙炔黑(乙炔黑与聚偏氟乙烯的质量比为6∶1)和适量N-甲基吡咯烷酮将混合物调制成浆料,然后使用涂覆机将浆料涂覆在制备的硫电极表面,在80℃真空干燥10 h后,制得乙炔黑涂层-硫电极。

1.3 扣式电池的组装及测试

使用切片机将大片硫电极和乙炔黑涂层-硫电极切成直径为12 mm的圆片,金属锂片为对电极,隔膜为聚丙烯微孔隔膜(Celgard 2400),电解液为含质量分数为 2% LiNO3的 1 mol·L-1LiTFSI(双三氟甲烷磺酰亚胺锂)的DOL(1,3-二氧五环)+DME(乙二醇二甲醚)(1∶1,V/V)溶液。在真空手套箱(Lab 2000)中组装成CR2032扣式电池。

采用扫描电子显微镜(SEM,GeminSEM 500)测试材料表面形貌,工作电压为10 kV。使用透射电子显微镜(TEM,JEOL2100F)进行材料微观结构的表征。通过X射线衍射仪(XRD,Smartlab)分析材料的晶体结构,辐射源为Cu Kα,波长为0.154 18 nm,工作电压为40 kV,工作电流为40 mA,衍射角度为10°~80°,扫描速率为10(°)·min-1。使用电池测试系统(BT2016A)测试扣式电池的充放电容量及循环充放电稳定性,充放电倍率为0.1C(1C=1 675 mA·g-1),循环充放电150次后,拆解扣式电池,取出硫电极。经有机溶剂清洗后,测试硫电极表面形貌。利用电化学工作站(CHI760E)测试扣式电池的循环伏安曲线测试电压区间为1.5~3 V,扫描速率为0.1 mV·s-1。

2 结果与讨论

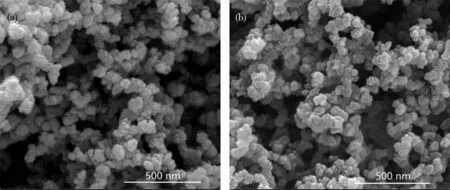

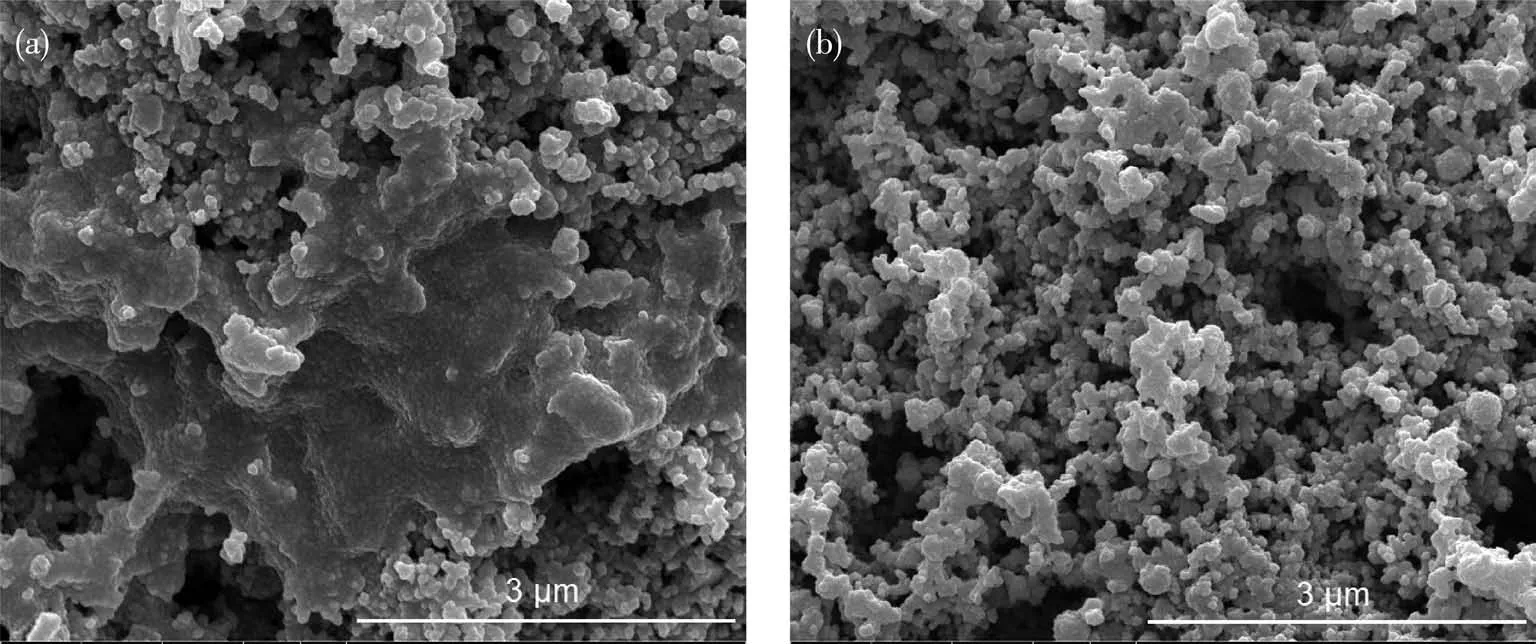

乙炔黑和硫-乙炔黑复合材料的表面形貌如图1所示。由图1a可知,乙炔黑颗粒的直径约为100 nm。纳米乙炔黑颗粒具有大比表面积,能为硫提供大的附着面积,有利于硫的均匀分散和导电性的提升。从图1b中可以看出,硫-乙炔黑复合材料由小颗粒组成,没有出现大块硫,颗粒形貌与乙炔黑颗粒相似,说明硫可能附着在乙炔黑颗粒表面,可通过TEM测试确定硫的分布状态。

图1 乙炔黑(a)及硫-乙炔黑复合材料(b)的SEM图Fig.1 SEM images of acetylene black(a)and sulfur-acetylene black composite(b)

图2为硫-乙炔黑复合材料的TEM图。由图可知,在乙炔黑颗粒表面有一层物质附着(图2a),乙炔黑颗粒与表面附着层之间有清晰的界面(图2b),这说明表面附着层对应的物质不同于乙炔黑。硫-乙炔黑复合材料中只含有乙炔黑和硫,因此可知表面附着层为硫。TEM图中可观察到表面附着层的晶格,这说明硫附着层具有较高的结晶度。

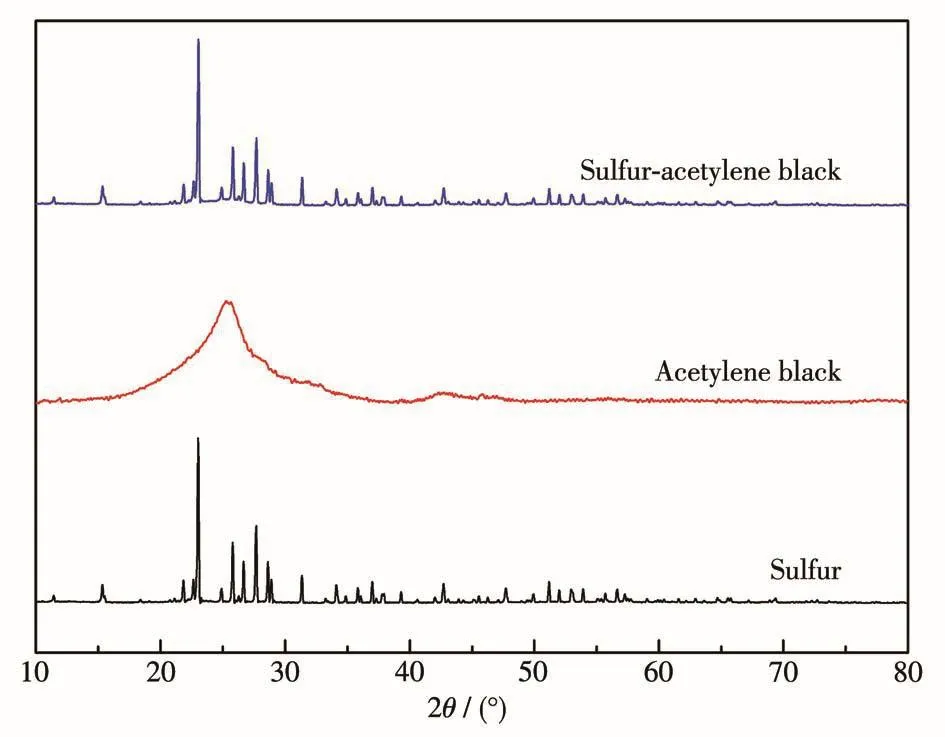

硫、乙炔黑和硫-乙炔黑复合材料的XRD图如图3所示。单质硫的衍射峰很尖锐,说明硫的结晶度很高。乙炔黑的衍射峰相对较宽,表明乙炔黑的结晶度较低。硫-乙炔黑复合材料的衍射峰与硫相似且乙炔黑的衍射峰不明显,说明硫分散在乙炔黑颗粒表面后仍保持较高的结晶度,这与图2得出的结果一致。

图2 硫-乙炔黑复合材料的TEM图Fig.2 TEM images of sulfur-acetylene black composite

图3 硫、乙炔黑及硫-乙炔黑复合材料的XRD图Fig.3 XRD patterns of sulfur,acetylene black and sulfur-acetylene black composite

硫电极和乙炔黑涂层-硫电极的表面及截面形貌如图4所示。在图4a中,硫电极表面存在大孔隙,硫电极中间放电产物多硫化锂容易通过大孔隙扩散至电解液中,导致活性物质的损失。在硫电极表面制备乙炔黑涂层后,如图4c所示,电极表面大孔隙消失,这有利于阻碍多硫化锂向电解液扩散,减少活性物质的损失量。硫电极的总厚度约为70 μm,铝箔的厚度约为20 μm,活性物质层的厚度约为50 μm(图4b)。在硫电极表面制备乙炔黑涂层后,如图4d所示,乙炔黑涂层-硫电极的总厚度约为85 μm,大于硫电极,这是由于电极表面的乙炔黑涂层增加了电极厚度,乙炔黑涂层的厚度约为15 μm。在乙炔黑涂层-硫电极中,乙炔黑涂层与硫电极之间没有明显界面。

图4 硫电极(a、b)和乙炔黑涂层-硫电极(c、d)表面及截面SEM图Fig.4 SEM images of surface and cross section for sulfur electrode(a,b)and sulfur electrode with acetylene black coating(c,d)

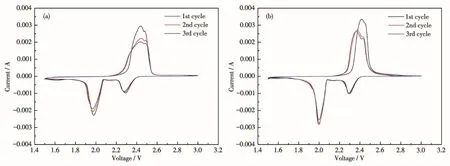

图5为硫电极和乙炔黑涂层-硫电极的循环伏安曲线。由图5a可知,硫电极在2.28和1.97 V处出现了2个还原峰,分别对应硫还原为多硫化锂的反应及多硫化锂还原为二硫化锂和硫化锂的反应[10]。硫电极在2.45 V处出现了氧化峰,对应二硫化锂和硫化锂氧化为多硫化锂及硫[11]。当循环次数增加时,硫电极氧化峰电位没有明显变化。由图5b可知,乙炔黑涂层-硫电极在2.29和1.99 V处出现还原峰,在2.41 V处出现氧化峰,氧化峰电位低于硫电极,这表明乙炔黑涂层-硫电极中的氧化反应更容易进行。当循环次数增加时,乙炔黑涂层-硫电极的氧化峰电位减小,这说明二硫化锂和硫化锂更容易氧化为多硫化锂和硫。由此可知,乙炔黑涂层有助于硫电极氧化反应的进行。

图5 硫电极(a)和乙炔黑涂层-硫电极(b)的循环伏安曲线Fig.5 Cyclic voltammetry curves of sulfur electrode(a)and sulfur electrode with acetylene black coating(b)

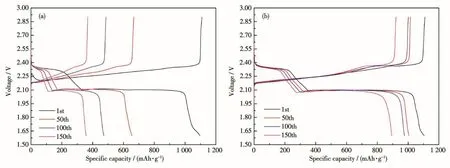

硫电极和乙炔黑涂层-硫电极的充放电曲线如图6所示。硫电极的放电曲线分别在2.3和2.1 V左右出现放电平台(图6a),分别对应硫还原为多硫化锂的还原反应及多硫化锂还原为二硫化锂和硫化锂的反应,这2个放电分别对应图5a中的2个还原峰。在充电初始阶段,充电电压先增大后减小,这与硫电极表面绝缘放电产物有关。硫电极的中间放电产物多硫化锂易溶解于电解液,放电结束时的产物是二硫化锂和硫化锂,其不溶于电解液且绝缘并沉积在硫电极表面,造成表面导电性降低,氧化电位高于平衡电位。随着氧化反应的进行,绝缘放电产物被氧化为多硫化物,多硫化物溶解于电解液,这使得硫电极表面导电性上升,氧化电位降至平衡电位。当反应次数增加时,放电和充电比容量减小。如图6b所示,乙炔黑涂层-硫电极在充电初始阶段没有出现电压先增大后减小的现象,这是由于硫电极表面的乙炔黑涂层阻碍了多硫化锂溶解于电解液,减少了绝缘放电产物在硫电极表面的覆盖量,使得硫电极表面保持较高的导电性,放电产物的氧化反应能顺利进行,这说明乙炔黑涂层有助于硫电极氧化反应的进行,与图5的结论一致。

图6 硫电极(a)和乙炔黑涂层-硫电极(b)的充放电曲线Fig.6 Charge and discharge curves of sulfur electrode(a)and sulfur electrode with acetylene black coating(b)

图7为硫电极和乙炔黑涂层-硫电极的循环放电曲线和库仑效率。由图7a可知,硫电极的库仑效率保持在98%左右,乙炔黑涂层-硫电极的循环库仑效率与硫电极相近。如图7b所示,硫电极的初始放电比容量为1 097 mAh·g-1,当循环次数增加时,放电比容量减小较快,在150次循环充放电后的放电比容量为358 mAh·g-1。硫电极循环放电稳定性较低,这与活性物质的溶解有关。硫电极中间放电产物多硫化锂易溶于电解液,造成活性物质的损失。此外,放电结束时的产物是二硫化锂和硫化锂,在放电结束时,它们沉积在硫电极表面,且在后续充电过程中,由于与导电剂脱离,只能被部分氧化。随着循环次数的增加,越来越多的二硫化锂和硫化锂脱离导电剂,不能参与电化学反应,导致放电比容量降低。乙炔黑涂层-硫电极的初始放电比容量为1 105 mAh·g-1,在150次循环充放电后的放电比容量为894 mAh·g-1,放电比容量和循环放电稳定性高于硫电极。乙炔黑涂层阻碍中间放电产物多硫化锂溶解于电解液,减小了活性物质的损失量,提高了活性物质的利用率,增大了放电比容量。此外,多硫化锂的溶解量降低,使得绝缘放电产物的沉积量减少,在循环充放电过程中,活性物质的聚集程度降低,利用率较高,乙炔黑涂层-硫电极的循环放电稳定性上升。

图7 硫电极和乙炔黑涂层-硫电极的循环库仑效率(a)及循环放电曲线(b)Fig.7 Coulombic efficiency(a)and cyclic discharge curves(b)of sulfur electrode and sulfur electrode with acetylene black coating

硫电极和乙炔黑涂层-硫电极在150次循环后的表面形貌如图8所示。由图8a可知,硫电极表面出现大块团聚物(硫及硫锂化合物)。在硫电极放电过程中,中间产物易溶于电解液而结束产物不溶,放电结束产物沉积在硫电极表面。在循环充放电过程中,活性物质的重复溶解和沉积使其聚集,由图8b可知,乙炔黑涂层-硫电极表面没有出现大块团聚物,乙炔黑颗粒分布较均匀。硫电极表面的乙炔黑涂层通过阻挡作用降低活性物质的溶解量和沉积量,减小活性物质的聚集程度。

图8 硫电极(a)和乙炔黑涂层-硫电极(b)在150次循环后的SEM图Fig.8 SEM images of sulfur electrode(a)and sulfur electrode with acetylene black coating(b)after 150 cycles

3 结论

我们制备了硫-乙炔黑复合材料及乙炔黑涂层-硫电极,比较了硫电极与乙炔黑涂层-硫电极的结构及电化学性能。结果表明,硫附着在乙炔黑颗粒的表面,乙炔黑涂层-硫电极表面乙炔黑涂层的厚度约为15 μm。乙炔黑涂层-硫电极的氧化反应电位低于硫电极,说明乙炔黑涂层有助于硫电极氧化反应的进行。与硫电极相比,乙炔黑涂层-硫电极具有更高的放电比容量和循环放电稳定性。在循环充放电150次后,乙炔黑涂层-硫电极的放电比容量为894 mAh·g-1,其活性物质聚集程度低于硫电极。