剑阁天然气净化厂节能降耗措施研究

2021-12-09罗婷婷罗元刘建谢军西南油气田分公司广元剑阁天然气净化厂

罗婷婷 罗元 刘建 谢军(西南油气田分公司广元剑阁天然气净化厂)

1 工厂主要耗能部位介绍

剑阁天然气净化厂主体装置包括MDEA脱硫装置、TEG 脱水装置、Claus 硫磺回收装置、SCOT 尾气处理装置、酸水汽提装置,辅助装置和公用工程系统有硫磺成型装置、循环冷却水系统、供热蒸汽系统、污水处理装置、燃料气系统、火炬与放空系统、给水消防系统、空氮站等[1]。主要能耗部位见表1。

表1 主要能耗部位

剑阁天然气净化厂于2019 年12 月建成投产,目前有1 套设计处理量为300 m3/d 的净化装置。工厂原料气H2S 含量为5.7 g/m3左右,CO2含量为27.6 g/m3左右,产品气H2S 含量≤6 mg/m3,总硫≤20 mg/m3,CO2≤3%,水露点≤-5 ℃,达到一类气质技术标准。2020 年工厂每处理万方天然气耗水0.49 m3,耗电104.28 kWh,耗气78.26 m3。

2 节能措施

2.1 闪蒸气的利用

为减小溶液发泡风险和避免影响硫磺回收装置操作,可通过闪蒸罐降压方式将脱硫、脱水富液中的烃类气体解吸出来,脱硫脱水闪蒸气大部分是CH4[2]。剑阁天然气净化厂脱硫闪蒸气约900 m3/d,脱水闪蒸气约450 m3/d,均作为燃料气输送至燃料气稳压罐供各燃烧炉使用。

工厂热力除氧器热源来自于低压蒸汽,除低压蒸汽管网提供的低压蒸汽外,蒸汽凝结水返回至凝结水罐闪蒸出的二次蒸汽、蒸汽锅炉连排扩容器中的二次蒸汽均回用于热力除氧器,减少了低压蒸汽的使用。原始设计中,工厂依据热力除氧器压力控制管网蒸汽阀门和凝结水罐二次蒸汽阀门的开度,在设置压力设定值时,将凝结水二次蒸汽调节阀所在控制回路的压力设定值设置得更高,以达到除氧器压力下降后,优先开大凝结水罐二次蒸汽阀门的目的,减少来自管网的蒸汽用量。在实际运行中发现,凝结水罐二次蒸汽接入除氧器脱氧塔上部,蒸汽容易直接从排汽口逸出,达不到除氧的目的。

在2021年7月设备检修过程中,将蒸汽入口改至除氧器罐体底部,不仅能增加换热时间,还能起到搅动水体的作用,可以获更好的除氧效果。改造后,除氧水溶解氧含量下降了0.01 mg/L,并改变了凝结水二次蒸汽阀门的控制方式,同时通过调整凝结水罐到热力除氧器二次蒸汽的流量,控制凝结水罐压力,减少了凝结水罐空冷器的使用。

2.2 水资源回用

剑阁天然气净化厂生产生活污水经污水处理装置处理后的回用水,一部分作为厂区绿化用水,另一部分经过再处理后,可作为消防水池、循环水池、除盐水橇补充水。废水处理最终形成的浓水,通过蒸发结晶装置蒸干水分后形成固体结晶盐,作为固废处理,减少了污水拉运费用,实现了真正意义上的污水“零排放”。

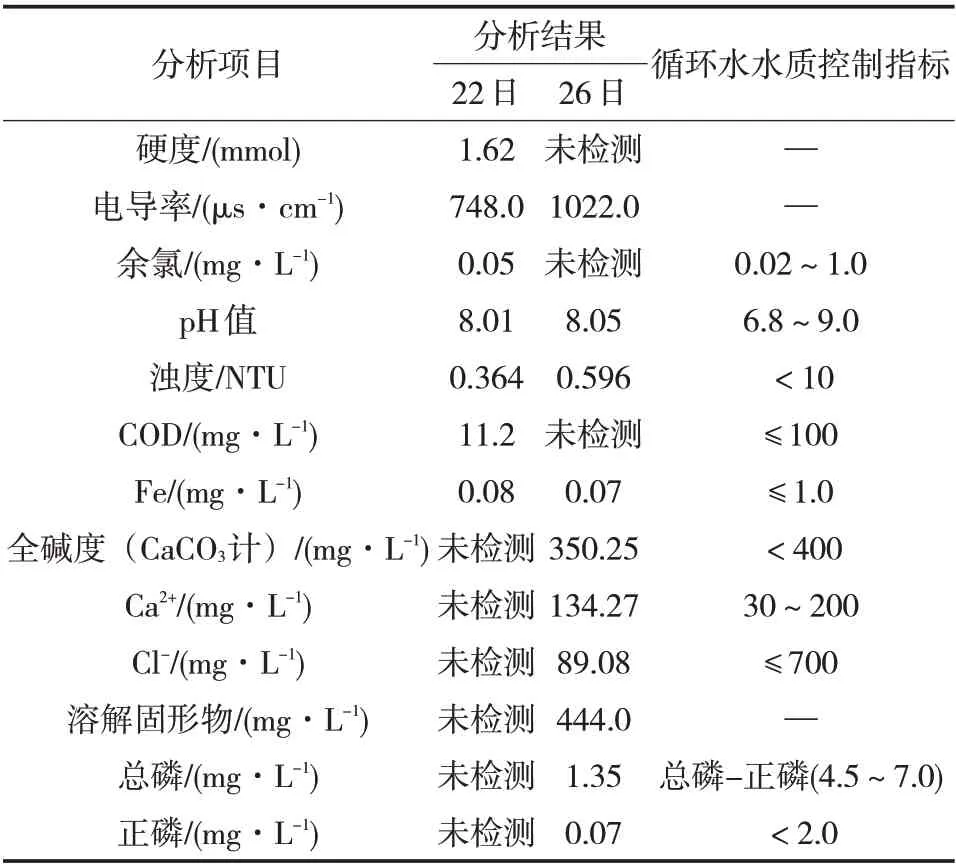

在原始设计中,工厂除盐水橇将新鲜水处理为除盐水所产生的浓盐水,会排入污水管网进行处理。但经反复分析论证,工厂所处位置原水水质条件优良,除盐水橇产生的浓盐水之外,均完全满足循环水补充水水质条件。除盐水橇浓水水质分析数据见表2。得出结论后,工厂立即实施改造,浓盐水接入循环水池中。通过改造,不仅减少了循环水新鲜水用量,也减小了污水处理装置负荷,全年可节约新鲜水8 910×104m3,减少污水产生量约7 000 m3。

表2 2020年5月除盐水橇浓水水质分析数据

2.3 冷热介质换热

再生后的贫液温度较高,进入吸收塔前需降温才有利于吸收,而吸收了酸性气体的富液再生时需要升温解吸出酸性气体。因此在脱硫装置、脱水装置、尾气处理装置和酸水汽提装置均设置了贫/富液换热器(或热交换器)。

脱水装置TEG吸收塔富液出塔后,先经过贫液精馏柱盘管与脱水再生废气换热,使废气中的部分水蒸气冷凝,形成柱顶回流,达到控制柱顶温度从而减少脱水溶液损失的目的,此后富液再进入TEG闪蒸罐中进行烃类气体的解吸。闪蒸罐出来的TEG富液在TEG缓冲罐盘管中经脱水贫液预热后再进入火管式重沸器中进行再生。脱水贫液进入TEG吸收塔前,在干气/贫液换热器中与出塔干气换热降温后后再入塔进行吸收[3]。

浓水进入蒸发结晶装置需要被蒸汽加热,以达到蒸发水分析出结晶盐的目的,在浓水入口设置了板式换热器,使浓水进入蒸发室前与来自加热室壳层的蒸汽冷凝水换热,达到预热的效果,而换热后的蒸汽冷凝水经回用冷凝水桶收集后作为蒸汽压缩机冷却水或减温减压器供水回用。

2.4 燃烧炉、硫磺冷凝器余热利用

克劳斯反应的热反应阶段在硫磺回收主燃烧炉中进行,产生的热量通过回收余热锅炉进行回收,生产低压蒸汽,反应后过程气中的硫蒸气需在硫磺冷凝器中冷凝成液硫,从气体中分离出来,以降低分压,利于下一阶段反应转化率[4]。在一、二级硫磺冷凝器中,利用过程气热量将除氧水转化为低压蒸汽;在尾气在线燃烧炉中,回收装置尾气、燃料气与空气混合燃烧,使过程气达到加氢还原所需温度,加氢还原反应后的过程气在进入急冷塔降温前,经过加氢余热锅炉回收热量,生产低压蒸汽;尾气灼烧炉将H2S 燃烧成SO2,产生的热量通过烟气余热锅炉将中压除氧水转化为中压蒸汽,中压蒸汽用于预热进入回收主燃烧炉的空气、酸气,以降低回收主燃烧炉的燃料气消耗。目前工厂回收尾气装置每小时可产生0.5 MPa 低压蒸汽2.37 t 和1.97 MPa中压蒸汽0.9 t。

蒸汽锅炉除氧水进入锅炉前,在省煤器中与锅炉燃料气燃烧后产生的烟气换热,达到预热的目的,降低蒸汽锅炉的燃料气消耗[5]。

2.5 保持装置满负荷运行

2021年8月前,由于片区气井配产原因,工厂装置负荷率长期处于70%左右,未达到满负荷运行状态。2021年8月3日17时34分,装置首次达设计生产负荷,并保持满负荷状态连续平稳运行。满负荷生产以来,装置单位能耗大幅降低,每处理万方天然气水耗下降43.44%,电单耗下降43.2%,气单耗下降39.08%,蒸汽单耗下降42.45%。

2.6 其他节能措施

提高装置自动化程度。在原始设计中,调节脱硫贫液温度时常需要操作人员到现场调节贫液后冷器循环水进出口手阀。利用装置检修机会,在脱硫装置贫液后冷器循环水旁通管线上加设了调节阀,实现了远程控制,不仅减少了操作人员劳动强度,还可根据贫液温度变化快速调节循环水流量;在装置检修期间,加设了循环冷却水供水水质在线分析仪,待分析仪调试完毕后,下一步将实现循环水加药装置根据实时分析数据自动加药,精确控制药剂加注量,保持循环水水质,降低排污量,减少设备管线结垢、腐蚀。

优化燃料气系统计量器具。通过更换流量计或加设温度、压力传感器的方式,对燃料气系统流量进行了温压补偿,并在生活用气管线上增设流量计,使全厂所有用气点耗气数据均能被监测。加强能源计量管理,以准确、可靠的计量数据为基础,对重点耗能设备能耗情况进行分析,采取科学可行、有针对性的技术措施才能真正做到节能减排[6]。

此外工厂还采取了在循环冷却水给水总管上加设了除垢器,以减少循环水药剂的消耗;尽量使用氮气代替燃料气作为高低压火炬密封气,减少燃料气消耗和氮氧化物排放;使用后的脱水汽提气随脱水废气输送至尾气灼烧炉燃料气;改造脱硫、尾气活性炭过滤器排气流程,减小气阻,保证活性过滤效果,以及间歇投用脱硫胺液净化橇,提高溶液的抗冲击能力,降低溶液发泡风险等措施,在保障装置安全平稳运行的同时降低能耗、物耗[7]。

3 节能建议

根据GB 17820—2018《天然气》标准,天然气应满足“在天然气交接点的压力和温度下,天然气中应不存在液态水和液态烃”的要求[8]。目前工厂通过间歇使用汽提气的方式,保证产品气水露点长期控制在-10 ℃以下。工厂所在地和外输管网途径地区夏季环境最低气温不低于20 ℃,冬季不低于-10 ℃,对于温度较高的夏季,水露点控制过低是非必要的。因此可根据季节气温的不同调整水露点指标,气温较高的季节降低脱水循环量,降低再生温度,减少汽提气的使用,这样不仅能降低设备的能源消耗,还能减少因汽提气带液造成的溶液损失[9]。

优化工艺参数和自控方案。装置在满负荷状态下连续运行时间尚短,在装置运行平稳后应逐步调整工艺控制参数。比如,在保证产品气质量达标的前提下,调小贫液循环量,可减少贫液循环泵和贫液空冷器电耗、再生塔重沸器蒸汽消耗,减小贫液后冷器循环水流量。降低贫液循环量,溶液选择性提高,脱硫酸气H2S 浓度提高,而酸气流量减少,则回收过程气量减少,再热炉耗燃料气量降低,进入尾气装置的过程气量也相应减少,尾气溶液循环量、尾气在线燃烧炉和尾气灼烧炉的燃料气耗量降低[10];优化回收主燃烧炉、尾气在线燃烧炉、尾气灼烧炉配风方案,控制回收尾气组成,降低燃烧炉燃气耗量。

4 结语

剑阁天然气净化厂作为近两年的新建净化厂,在设计阶段就考虑到了较多的节能措施,在装置运行过程中,工厂也根据实际情况,对装置流程进行优化改造,达到了节约能耗、物耗的目的。2020年工厂水、电、气单耗分别较设计下降了72.43%、8.76%、62.76%。目前装置达满负荷生产,应继续优化运行参数,探索最优控制方案,使装置安全平稳高效运行。

新疆石西油田