天然气净化厂气质达标工艺改造能耗与节能措施分析

2021-12-09程思杰吴懈纪文杨海红董栖君罗圣洁李薇

程思杰 吴懈 纪文 杨海红 董栖君 罗圣洁 李薇

(1.西南油气田分公司安全环保与技术监督研究院;2.国家能源高含硫气藏开采研发中心安全环保技术研究所;3.西南油气田分公司天然气净化总厂;4.西南石油大学土木工程与测绘学院)

1 改造背景

随着天然气、尾气污染物排放最新标准的发布和环保要求的日益严格,各天然气净化厂都面临产品气和尾气不达标的困境,西南油气田分公司提出了对天然气净化装置产品气和尾气升级改造的总体方案。

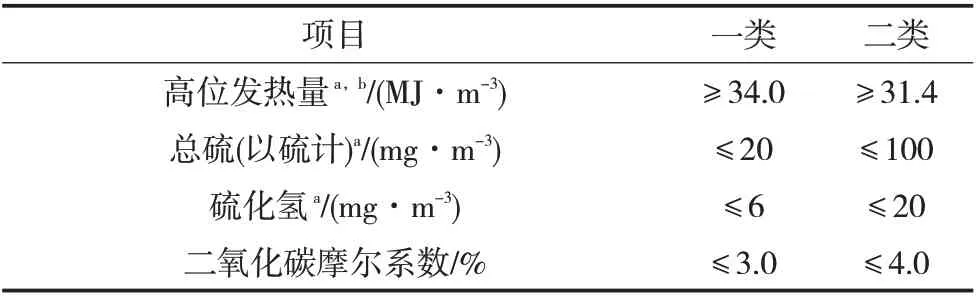

新版本《天然气》(GB 17820—2018)对进入长输管道的天然气的高位发热量、总硫、硫化氢和二氧化碳指标提升显著,气质要求见表1。

表1 新标准产品气气质要求

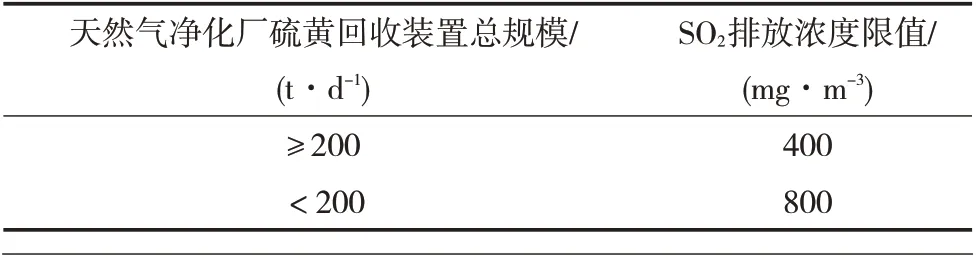

新版本《陆上石油天然气开采工业污染物排放标准》(GB 39728—2020)于2020 年12 月8 日正式发布,该标准明确了SO2排放浓度限值的要求见表2。

表2 SO2排放浓度限值要求

综上所述,针对目前西南油气田典型天然气净化厂(例如万州、宣汉等)实际生产情况,已不满足相关标准要求,需对现有净化装置进行升级改造[1-5]。

2 工艺介绍

2.1 天然气净化厂A气质达标改造工艺

A 净化厂原有2 列300×104m3/d 净化装置,总净化能力600×104m3/d,采用MDEA 脱硫、TEG 脱水、超级克劳斯硫黄回收工艺,硫黄回收率99.2%。改造前硫黄回收装置尾气SO2排放浓度约8 500 mg/m3、排放速率约32 kg/h。

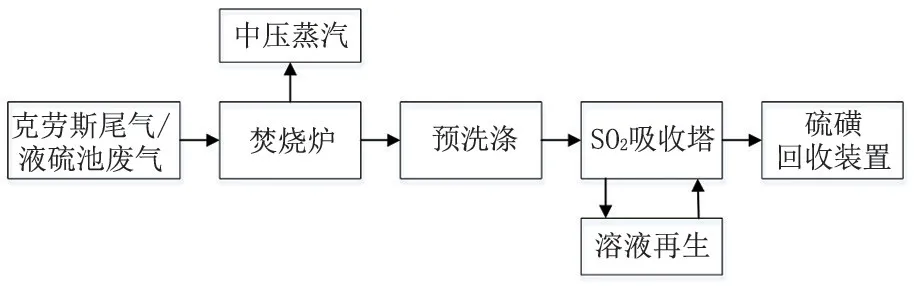

A 净化厂气质达标改造方案:新建1 套尾气处理装置,用于处理硫黄回收装置克劳斯尾气和液硫池废气,装置的设计处理能力与A 净化厂2 套硫黄回收装置的规模匹配。装置采用Cansolv 工艺,处理后尾气可以达到400 mg/m3的SO2排放标准,A 净化厂尾气处理工艺流程见图1。

图1 A净化厂尾气处理工艺流程

2.2 天然气净化厂B气质达标改造工艺

B净化厂原有三列天然气处理装置,日处理天然气900×104m3,采用Sulfinol-M 脱硫、TEG 脱水、克劳斯硫黄回收、串级SCOT 尾气处理工艺。改造前产品气总硫含量较高(约120 mg/m3),运行尾气排放SO2浓度500~800 mg/m3。

B净化厂气质达标改造方案:将脱硫装置脱硫溶剂更换为Sulfinol-X 溶剂,增加对COS 等有机硫的深度脱除,但由于COS 与CO2类似且酸性弱于CO2,导致CO2被同步深度脱除。Sulfinol-X 溶剂不能应用于高含CO2的加氢尾气选择性脱除H2S,所以原串级SCOT 工艺不再适用,必须改为独立的标准SCOT 工艺。故将尾气处理装置溶剂改为MDEA溶液,并增加单独的溶液再生系统,处理后尾气可以达到400 mg/m3的SO2排放标准。

2.3 天然气净化厂C气质达标改造工艺

C 净化厂原有1 套200×104m3/d 净化装置,采用MDEA 脱硫、TEG 脱水、CPS 硫黄回收工艺,硫黄回收率99.25%。改造前产品气总硫含量较高(75.7 mg/m3)。原设计原料天然气中H2S 含量为30~60 g/m3,CO2为50~100 g/m3,随着开采的持续进行,原料气气质发生了较大变化,原料气中H2S、CO2含量不断升高,现两者含量分别为73~83 g/m3和158~164 g/m3。另外,上游原料气的组分种类也发生了变化,经取样检测,原料气中含有羰基硫、二硫化碳、甲硫醇、乙硫醇、硫醚等有机硫组分总含量达到186.8 mg/m3,其中COS含量达到132.2 mg/m3,且将来的气质可能还会有变化。因此,有必要针对新气质条件对C净化厂目前脱硫工艺及配套设施进行改造。

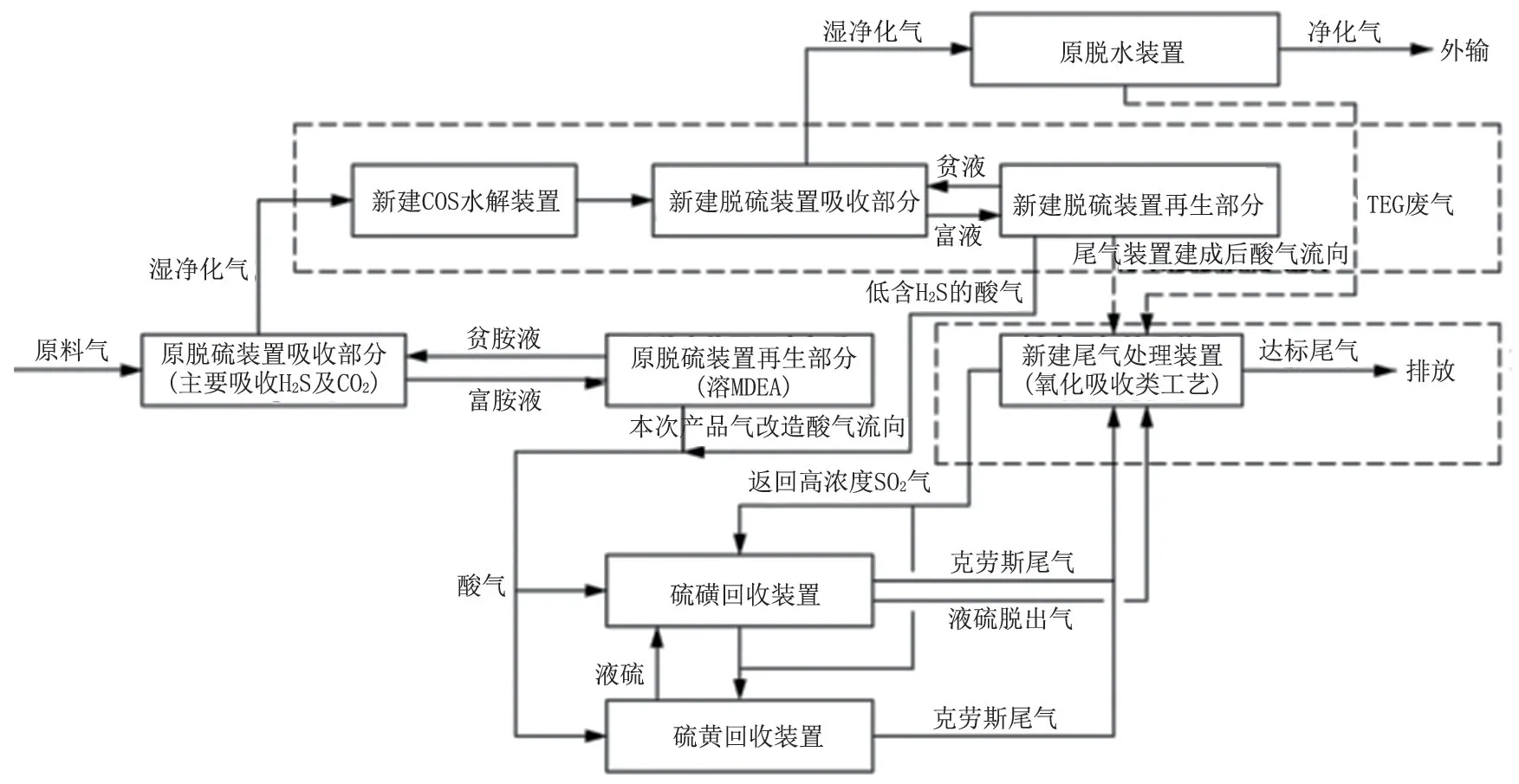

C 净化厂气质达标改造方案:新建羰基硫水解+二次精脱硫装置,与原有MDEA 脱硫装置联合进行H2S、CO2和有机硫的脱除;由于现有硫黄回收装置处理能力的限制,新建脱有机硫装置后为满足产品气达标,净化厂适当降量运行;尾气处理工艺采用氧化吸收工艺技术,处理后尾气可以达到400 mg/m3的SO2排放标准。C 净化厂改造后工艺流程见图2。

图2 C净化厂改造后工艺流程

3 工艺改造能耗分析

天然气净化厂的能源消耗主要包括电力、天然气,水(蒸汽)等,其中,蒸汽为厂内部发生,电力为外购,消费的天然气为自产。净化厂双达标工艺改造后新增能源消耗量主要与改造工艺相关[6-8]。

3.1 脱硫工艺改造相关能耗分析

B净化厂对脱硫装置进行改造,采用Sulfinol-X溶液。更换脱硫溶剂后,由于溶液循环量的减少,水、汽等消耗量有所减少。但由于尾气装置需选用标准SCOT 工艺,并新增1 套独立再生系统,导致全厂的蒸汽及电能消耗明显增加。

C 净化厂新建1 套脱有机硫系统(包括COS 水解装置及精脱硫装置),处理原脱硫装置出口的湿净化气。新增蒸汽消耗主要用于再生塔重沸器,新增电力消耗主要用于泵等动设备。

3.2 硫黄回收工艺改造相关能耗分析

B 净化厂硫黄回收装置改造后新增能耗为蒸汽,主要用于新增空气预热器和中压蒸汽喷射器。

A 净化厂、C 净化厂未对硫黄回收工艺进行改造,在此不作分析。

3.3 尾气处理工艺改造相关能耗分析

A净化厂新增尾气处理工艺:尾气处理装置新增天然气消耗量用于尾气灼烧炉燃烧器的用气,新增电力消耗量主要用于更换及新增的风机、泵等动设备。

B净化厂尾气处理装置改造后新增电力消耗量主要用于新增的泵等设备,新增蒸汽消耗量主要用于再生塔重沸器。

C净化厂新建尾气处理装置,改造后新增天然气消耗量主要用于尾气灼烧炉,新增电力消费量主要用于新增的泵等动设备。

3.4 改造后新增综合能耗及单耗

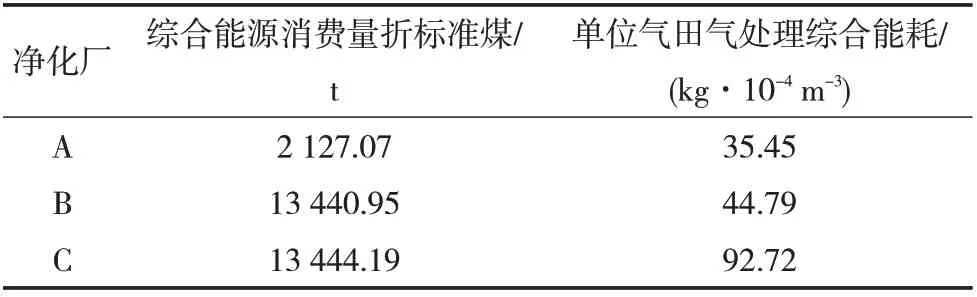

改造后各天然气净化厂新增综合能耗及单耗见表3。

表3 净化厂改造后新增综合能耗

由表3可知,三个净化厂的主要能耗都来源于天然气,A净化厂新增年综合能源消费量2 127.07 t,B净化厂新增年综合能源消费量13 440.95 t,C净化厂新增年综合能源消费量13 444.19 t。

4 改造工艺节能措施分析

天然气净化厂气质达标工艺改造,主要是根据各净化厂的升级需求对脱硫工艺、硫黄回收工艺、尾气处理工艺进行新建或改造,除此以外,还可以根据新增或改进的工艺流程,选择适应性较强的节能措施,达到有效降低生产能耗的目的[9-10]。

4.1 脱硫工艺节能措施分析

在产品气气质条件满足要求的前提下,应优先考虑将脱硫剂更换为高效复合型脱硫剂。该改造工艺具有以下特定:基本不需要改动原有工艺装置,减少了投资成本;高效复合型脱硫剂具有选择性好、溶液酸气负荷高、能耗低、溶剂蒸汽压低的特点;可有效降低溶液循环量,贫胺液泵的电力消耗量、冷却贫胺液耗用的循环冷却水量及富液再生的蒸汽消耗量。以B净化厂为例,其改造工艺就是将原来的脱硫剂Sulfinol-M 溶液更换为高效脱硫剂Sulfinol-X溶液,该工艺其本身就是一种节能措施。

对于原料气有机硫含量较高的净化厂,采用更换高效复合型脱硫剂方案,在不改造原脱硫装置的前提下,原料气的处理能力有可能会大幅度降低。以C净化厂为例,其原料气中羰基硫含量较高,选用更换高效复合型脱硫剂而不进行其他工艺改造的情况下,原料气处理量降低到改造前的46.5%。综合考虑处理规模和产品气气质要求,C净化厂选用了新建COS水解及精脱硫装置的方案。该方案保证了原料气处理规模,保留了净化厂原有脱硫装置,新建装置相对独立,若采用模块化改造,可缩短工期。

4.2 尾气处理工艺节能措施分析

A 净化厂、C 净化厂尾气处理工艺采用氧化吸收法,B 净化厂尾气处理工艺采用还原吸收法(SCOT)。两种方法在能源消耗和能源利用方面有一些共同点,均可采用的节能措施如下:可以利用余热锅炉回收燃烧器余热生产蒸汽,氧化吸收法工艺可利用尾气灼烧炉设置余热锅炉,还原吸收法可利用SCOT燃烧器设置余热锅炉;可设置贫/富胺液换热器,提高了富胺液的热量回收率,降低了再生塔重沸器的蒸汽消耗量;再生塔塔顶冷凝器采用空冷式冷凝器,减少了新鲜水消耗量;再生塔重沸器排出的蒸汽凝结水进行了回收,减少了新鲜水消耗量。

简化净化、回收工艺,如选择同一高效溶剂共用原再生塔、回收装置合二为一,从长远角度看,有利于节能降耗、安全平稳、降低操作强度。

5 结论

1) 为满足新版本《天然气》(GB 17820—2018)、《陆上石油天然气开采工业污染物排放标准》(GB 39728—2020)标准要求,天然气净化厂气质达标工艺改造后,各净化厂年综合能源消费量均有所上升。

2)各净化厂气质达标工艺改造应根据各自气质条件,在保证产品气满足新的天然气气质标准、尾气SO2排放浓度限值的前提下,尽量有效利用原脱硫装置、尾气处理装置,减少工艺设备的改动,达到减少投资成本,降低能耗的目的。

3)净化厂的常规节能措施同样适用于改造工艺,除此以外,需拓宽思路,探索引入节能新工艺、新设备,提高能源利用率。