高含硫天然气净化厂节能降耗分析

2021-12-09黄健胡超陈廷库西南油气田分公司天然气净化总厂

黄健 胡超 陈廷库(西南油气田分公司天然气净化总厂)

随着国内经济由高增速发展向高质量发展转变,节能降耗已成为企业发展过程中不可避免的问题。天然气是目前非常重要的常规能源之一,同时天然气净化属于高耗能行业,因此在天然气净化行业中进行节能降耗措施的探讨具有相当重要的意义。中国石油西南油气田公司天然气净化总厂万州分厂于2009年6月6日建成投产,设计生产能力为处理原料天然气200×104m3/d,日均处理原料天然气约160×104m3/d,建原料气预处理、脱硫脱碳、脱水装置各1 套,硫黄回收装置2 套,配套公用工程以及硫黄成型等辅助装置。作为天然气净化总厂下属目前唯一高含硫天然气净化厂,其能源单耗一直处于总厂下属各分厂中的前列。

1 万州分厂主要用能分析

1.1 主体工艺简介

万州分厂脱硫脱碳单元采用MDEA工艺,该工艺所使用的脱硫脱碳剂MDEA 可在常温下与H2S 反应,然后通过升温降压再生,解吸所吸收的酸气,溶液可循环利用。该工艺净化度高,具有一定选择性,对不同的天然气组成具有广泛的适应性。

脱水单元采用TEG工艺,该工艺所使用的脱水剂TEG可在常温下脱除天然气中水分,然后通过升温再生,溶液可循环利用。

硫黄回收单元采用具有国内自主知识产权的CPS 工艺(中国石油硫黄回收工艺),由一个热反应段、一个常规克劳斯反应段和一个后续的低温克劳斯反应段组成,设计硫黄回收率达到99.25%。

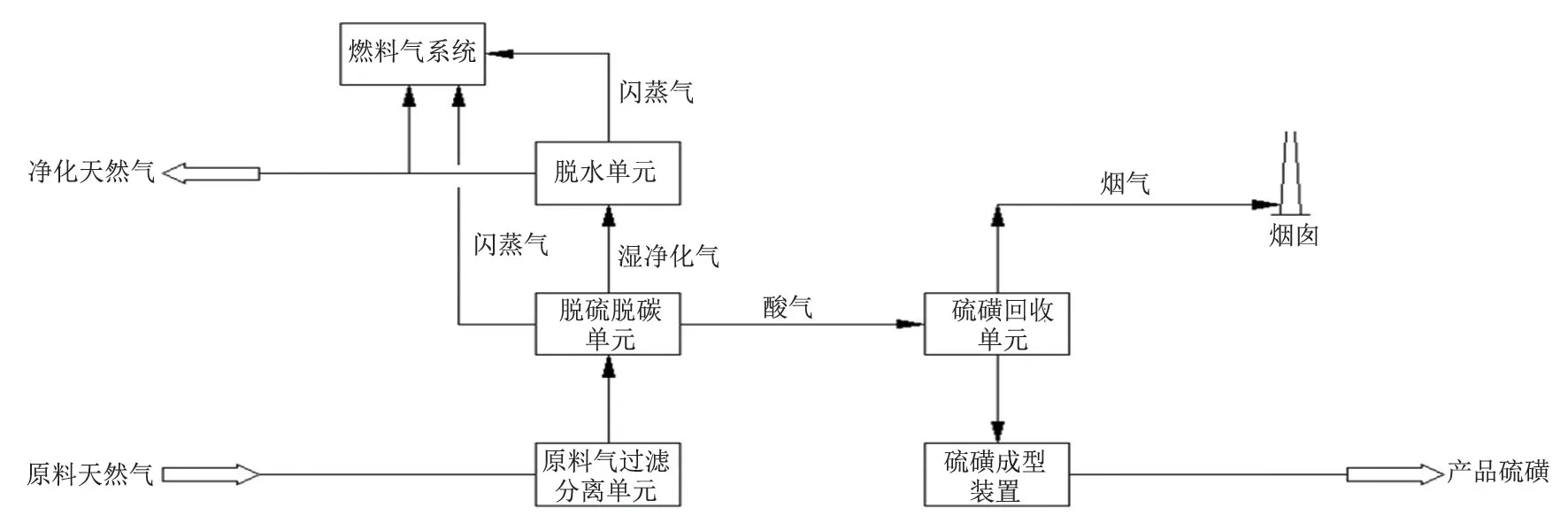

随着川东地区气田勘探开发的深入,分厂原料气气质变化,进入硫黄回收装置的酸气量有较大幅度的增加,使硫黄回收装置出现超负荷运行,因此分厂于2013 年增建一套35 t/d 的CPS 硫黄回收装置处理已有硫黄回收装置无法处理的部分酸气,装置主要生产工艺流程见图1。

图1 装置主要生产工艺流程

1.2 分厂主要能源消耗分析

能耗核算主要以GB/T 2589—2020《综合能耗计算通则》为计算标准,将各种能源折算为一次能源,以低位发热量为29 307.6 kJ的燃料为基础折合标准煤,即1千克标准煤[1-3],其中天然气按分厂产品气高位发热量35.99 MJ/m3计算,电力消耗按2019年电厂发电标准煤耗307 g/kWh[4]计算,相关能源折算 系 数 新 鲜 水 为0.257 1 kg( 标 煤), 电 为0.307 kg(标 煤),天然气为1.228 kg(标煤)。

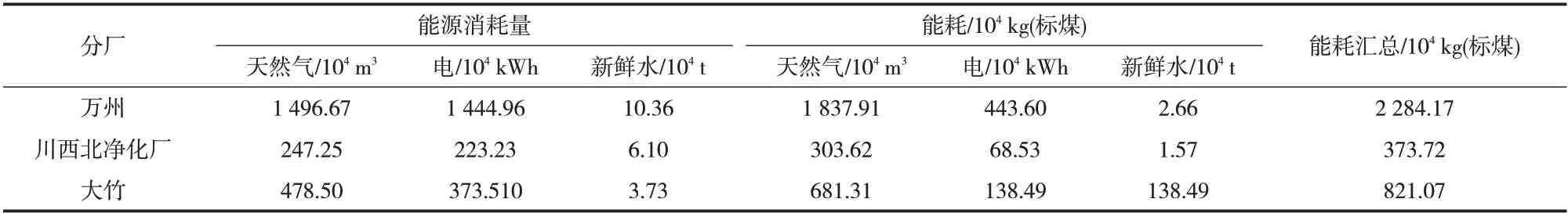

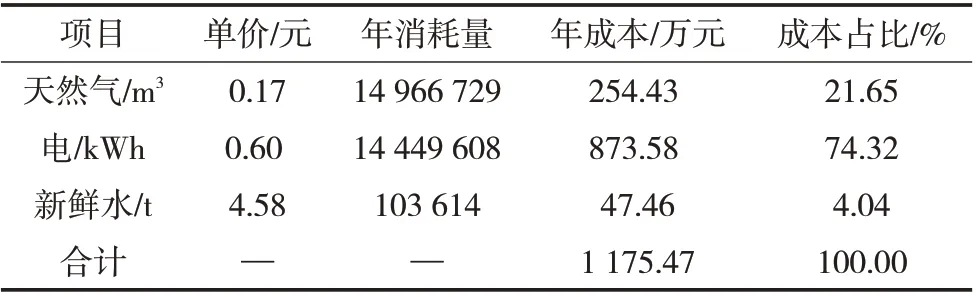

2020年万州分厂处理天然气量58 181.19×104m3,全厂各类能源消耗情况见表1。

表1 2020年万州分厂、川西北净化厂和大竹分厂能耗汇总

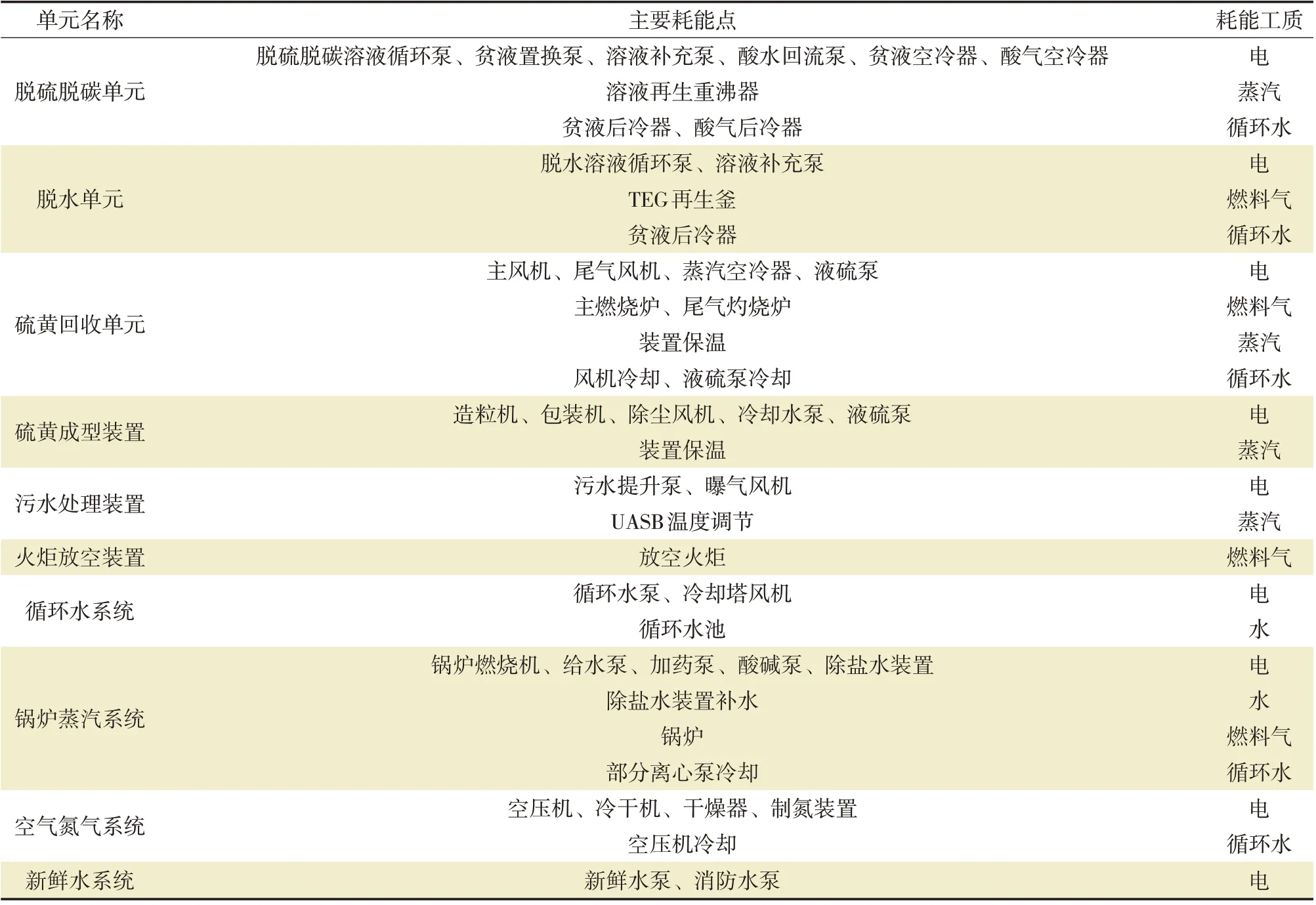

由于蒸汽消耗可以转化为锅炉蒸汽系统的水、电、天然气消耗,循环水消耗可以转化为循环水系统的水、电消耗,故全厂能源消耗为新鲜水、电和天然气,其中天然气消耗占比最高(80.46%),万州分厂主要耗能设备见表2。从各用气点的消耗量可以看出,天然气主要用于锅炉房生产蒸汽和尾气灼烧炉处理硫黄回收尾气,尾气灼烧炉耗气量336.59×104m3、TEG 再生釜耗气量22.40×104m3、锅炉耗气量1 097.02 ×104m3、火炬及食堂耗气量为40.663×104m3。

表2 万州分厂主要耗能设备

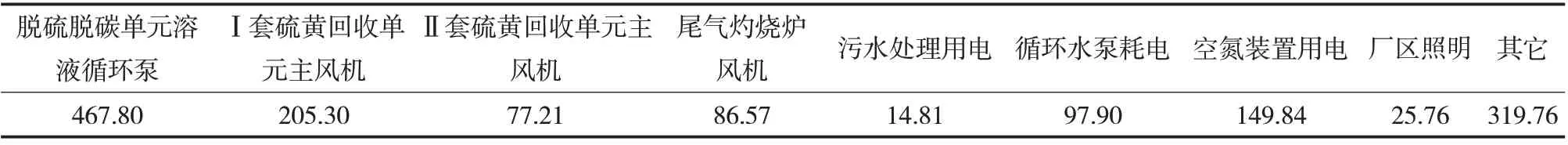

根据能耗成本,从表3 可以看出,万州分厂2020 年能耗成本中电费占比最高,为74.32%,主要各点耗电量见表4。可以看出主要耗电设备为脱硫脱碳单元溶液循环泵、硫磺回收单元主风机和尾气灼烧风机、循环水泵以及空氮装置。

表3 万州分厂能耗成本

表4 主要各点耗电量 单位:104 kWh

2 天然气净化厂能耗对比

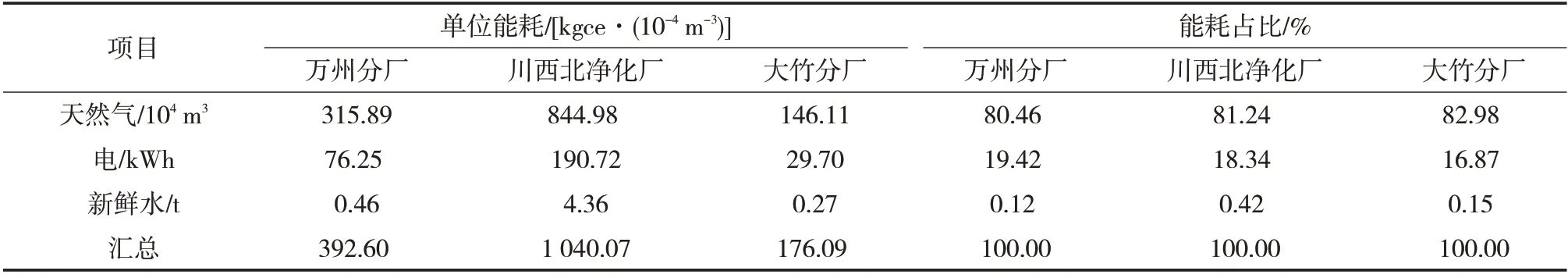

由于万州分厂为高含硫天然气净化厂,因此选取了天然气净化总厂范围内处理量相似的低含硫天然气净化厂大竹分厂(设计原料天然气处理量200×104m3/d),以及同样为高含硫净化厂的川西北净化厂进行对比,2020年川西北净化厂处理天然气量为3 593.17×104m3,大竹分厂处理天然气量为46 628.37×104m3,能耗统计见表1。

由表5 可以看出,3 个分厂能耗结构基本类似,主要能源消耗均为天然气,占比均在80%左右。对比同为高含硫天然气净化厂的万州分厂和川西北净化厂,由于川西北净化厂原料天然气处理量远小于万州分厂,其单位能耗远高于万州分厂;对比设计处理量相同的万州分厂和大竹分厂,大竹分厂的单位能耗远小于万州分厂。综上可以看出,天然气净化厂单位能耗不仅与处理规模相关,还与原料气硫化氢含量相关。

表5 2020年万州分厂、川西北净化厂和大竹分厂能耗对比

3 节能优化建议

3.1 脱硫脱碳单元操作优化

由于万州分厂天然气主要用于锅炉房生产蒸汽,而由统计数据得出脱硫脱碳单元重沸器年消耗蒸汽10.18×104t,占到总蒸汽耗量20.04×104t 的50.82%,因此通过调整操作降低重沸器蒸汽耗量,可以有效减少全场天然气耗量。

重沸器消耗蒸汽主要用于脱硫脱碳溶液再生,为了保证溶液再生效果,维持溶液再生塔塔顶温度,重沸器蒸汽耗量主要与溶液循环量有关。在确保湿净化气硫化氢和二氧化碳合格的情况下,适当降低溶液循环量[5]可以有效减少再生蒸汽的消耗,也减少了锅炉房天然气的使用量。同时降低循环量还可以减少溶液循环泵电能的使用,达到了结点的目的。

但是需要注意的是,随着溶液循环量的降低,胺液酸气负荷会增加,为了减缓胺液对设备管道等的腐蚀,针对MDEA 溶液,酸气负荷一般不大于0.6 mol/mol。可以通过适当提高溶液浓度的方式降低酸气负荷,但溶液浓度过高会造成溶液黏度增加,加大拦液的风险。

因此,调整脱硫脱碳单元的操作是一个综合考虑的过程,既要考虑到溶液浓度,又要考虑到溶液循环量[6]。通过适当提高溶液浓度,降低循环量,以达到降低蒸汽耗量的目的。

3.2 加强能量回收及再利用

锅炉房和硫黄回收余热锅炉生产的蒸汽,除了用于脱硫脱碳单元溶液溶液再生,还主要用作装置保温。为了有效减少能量损失,加强装置保温很有必要,除了可以采用更厚的保温材料,还可以选用绝热性能更好的保温材料,从而降低不同设备管道所造成的热量散失[7]。另外,在日常生产过程中,要加强对蒸汽疏水器的检查,防止因蒸汽疏水器损坏,造成大量蒸汽进入锅炉房凝结水罐,引起凝结水罐压力过高而放空。

能量回收最主要的点是对热能的回收,可以从净化厂设计、建造、检维修等方面加以优化。首先,针对热量交换的设备,在设计时要充分考虑换热余量,在综合成本因素,尽量选择换热面积较大的设备,增加热量的回收利用率。同时,在装置检维修过程中,要加强对换热设备的清洗,减少换热设备因结垢、堵塞等因素造成对换热效率的影响。其次针对锅炉烟囱、尾气烟囱、除氧器蒸汽排放等热量排放点,可以增设能量回收装置对热量加以利用,例如:可以在锅炉烟囱增设省煤器、除氧器排放口和锅炉排污扩容器蒸汽排放口增设收能器等。

3.3 加强对分析数据的监控

在净化厂日常生产过程中,需要对锅炉、余热锅炉、循环水水质等参数进行控制。在操作过程中,要关注水质化验分析数据,根据水质变化趋势,提前预判,调整加药量、排污量的大小,避免因为化验数据不合格而造成的大量排污,减少水资源的消耗。另外,有条件的可以增加水质在线分析仪,提高水质监控频率,以更好控制水质。

3.4 减少装置开停产过程中天然气的放空

在天然气净化厂装置检修开停产的过程中,必然存在天然气的放空过程,通过优化操作,减少放空量,可以降低天然气的浪费。

1)正式停气之前,提前通知气矿关井,系统继续运行,直至产品气压力与背压一致,产品气流量降为0时,关闭产品气界区阀;当原料气流量降为0后,关闭原料气界区阀。以此来减少管线中原料气的放空。

2)当关闭原料气、产品气界区大阀后,燃料气系统补充燃料气继续由脱水单元供给[8],直至系统压力降至2.0 MPa,燃料气系统补充燃料气切换为返输气供给,尽量减少原料气、产品气的放空。

3)装置开产前把关检修质量,特别是检修中打开过的人孔、管线、法兰,减少因为泄漏返工而造成的开产检漏阶段天然气的放空。

4)装置开产阶段,先用返输气检漏,再进行工业水洗,减少因为水洗减压而造成的天然气放空。

5)装置进气前,确保系统热循环稳定后,再进原料气,减少因系统波动造成产品气的不合格放空。

3.5 优化设备、调整操作降低电耗

由各点耗电量情况可知,分厂主要电能消耗设备为MDEA溶液循环泵和硫黄回收单元风机,降低这些设备的电能消耗便可以有效的降低整体电耗。因此,通过优化设备、调整操作降低电能消耗很有必要。

1)MDEA 溶液循环泵。除了可以通过在一定范围内降低溶液循环量,从而降低溶液循环泵的负荷,降低电能消耗外,还可以通过优化循环泵电机达到节能目的。变频器是通过改变电机电源的频率来控制交流电机的电力控制设备,它主要是通过调节输出电源的频率和电压,从而达到节电的目的[9-10]。在条件允许的情况下,增设高压变频器,根据实际负荷情况及时调整溶液循环泵输出功率,减少电能浪费,降低电耗。

2)硫黄回收单元风机。目前风机的能耗较大,主要原因是风机放空量占比较多,若能够调整风机控制逻辑,在保证装置风量需求的情况下,减少风机放空量,便能够大大减少风机的电能消耗。

4 结语

综上所述,为了实现社会经济的可持续发展,必须促使生产活动不断朝着节能降耗的方向发展。对于高含硫天然气净化厂而言,有效落实节能降耗措施更是十分重要,可以通过优化设备、调整操作、加强数据监控等方式,达到节约能源的目的。通过大力开展节能降耗工作,不仅实现了能源的高效利用,还持续降低了运行成本,使天然气净化行业能够高效可持续的发展下去。