大竹天然气净化装置节能实践

2021-12-09袁铖胡超蒋芙蓉邱彬兰铃西南油气田分公司天然气净化总厂

袁铖 胡超 蒋芙蓉 邱彬 兰铃(西南油气田分公司天然气净化总厂)

大竹天然气净化厂隶属中国石油西南油气田分公司天然气净化总厂,于2007 年7 月16 日开工建设,2008 年4 月28 日建成投产,工厂占地面积111.95亩。该厂主要用能单元包括脱硫单元、脱水单元、硫黄回收单元、空氮站、锅炉单元、循环水单元等。主要用能设备有MDEA溶液循环泵、明火加热炉、主风机、尾气灼烧炉、锅炉和空压机等。

1 能源和水资源供应和消费情况

大竹分厂由乌木水库经过净化处理后提供,装置、取水点、公遇用电由东柳变电站、清溪变电站及地方提供。

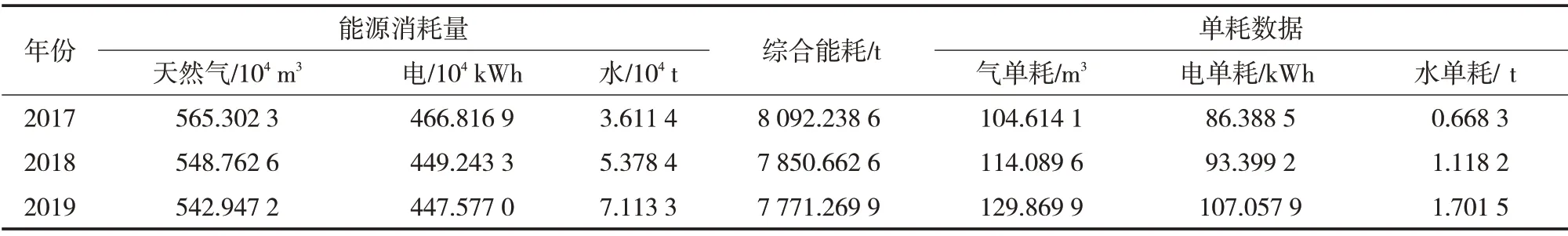

大竹分厂的能源消耗主要包括电力、天然气、水(蒸汽)三大类。其中,电能用于泵、风机等转动设备动力电,以及装置晚间照明等;燃料气消耗主要在锅炉、脱水装置的明火加热炉、硫黄回收装置的各级加热炉和尾气灼烧炉等处,燃料气的来源为脱硫和脱水装置的闪蒸气及净化气;水消耗主要为锅炉、废热锅炉、各级硫黄冷凝器、循环水系统等补充用水及装置日常、检维修清洗设备用水等。蒸汽主要用于脱硫装置的再生塔重沸器热源、管道及设备的伴热保温、液流池加热保温,以及液流脱气系统的蒸汽喷射器动力等。2017—2019年大竹分厂水电气消耗情况见表1。

表1 2017—2019年大竹分厂水电气消耗情况

2 大竹净化装置主要耗能设备节能经济运行分析

2.1 燃气锅炉

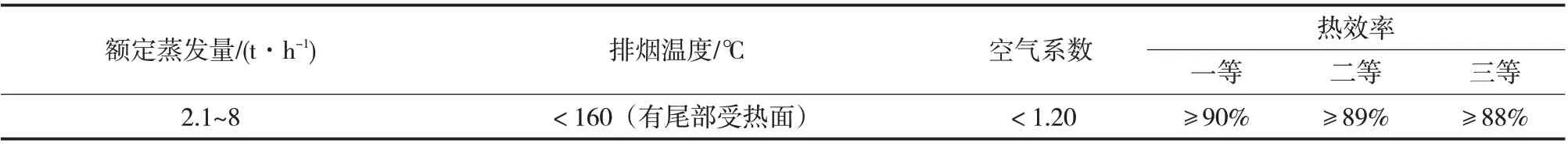

工业锅炉经济运行综合评判按GB/T 17954—2007《工业锅炉经济运行》执行,对热效率、空气系数、排烟温度通过打分法评判锅炉的运行经济,经济运行的综合判别分为一等、二等、三等及不合格四级,锅炉节能经济运行评判标准见表2。

表2 锅炉节能经济运行评判标准

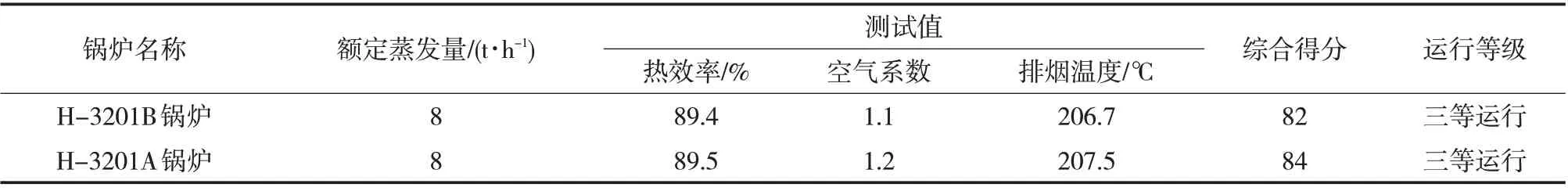

大竹净化装置燃气锅炉节能运行情况见表3。从能耗监测的结果来看,2 台锅炉排烟温度均大于标准值160 ℃的指标要求。2 台锅炉的热效率处于三等运行效率。

表3 大竹净化装置燃气锅炉节能运行情况

2.1.1 原因分析

1)锅炉排烟温度偏高,将影响锅炉运行的经济性(一般排烟温度每升高10 ℃,排烟损失增加0.5%~0.8%)。造成排烟温度升高的原因一般主要有漏风、受热面积灰、环境大气温度高等原因[1]。

2)低负荷运行造成锅炉燃烧机空气调节不精准,锅炉的配风调节不合理(不及时),导致锅炉运行热效率不高。

3)锅炉未加装省煤器,导致烟气无法进行换热,造成热量损失。

2.1.2 节能经济运行措施

1)根据装置实际生产情况,及时调整装置锅炉负荷。锅炉负荷的初步核算方法如下:净化装置在重沸器换热效率正常情况下,MDEA溶液再生蒸汽耗量可以按照每吨MDEA 再生消耗0.1~0.15 t 蒸汽进行估算[2],天然气净化装置管线保温蒸汽消耗按照1.5~2 t 蒸汽进行估算,计算装置全装置蒸汽需求量,同时结合废热锅炉产生蒸汽量计算燃气锅炉蒸汽负荷。

2)日常生产期间,按每生产1 t蒸汽消耗燃料气75~85 m3进行估算,正常配风情况下,如果出现排烟温度过高,燃料气消耗增加而锅炉负荷不变,则可判断锅炉存在结垢、积碳、积灰异常,年度装置大修期间进行检查,开展换热面的清灰工作。

3)加强锅炉燃烧配风管理,提高自动配风控制精度,及时调整进风量,让空燃比达到最佳值。长期低负荷运行锅炉可根据实际情况对相应的燃烧机进行更换。

4)加强锅炉的防垢和除垢工作。一是做好锅炉给水的管理,确保给水水质和炉水达标。二是加强锅炉的连续排污和定期排污操作管理,应每天进行2~3 次人工定期排污操作,为降低排污热损失,排污率不宜大于10%。

5)加强凝结水管理,提高凝结水回收率,减少软水补充量,补水每降低1%,热损失可以降低1.8%~4.5%。

2.2 脱水装置燃气加热炉

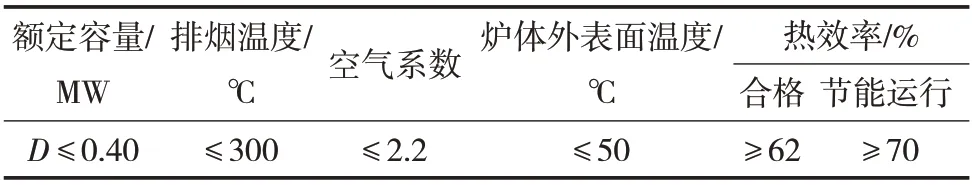

燃气加热炉评价指标按GB/T 31453—2015《油田生产系统节能监测规范》执行,考核指标包括热效率、空气系数、排烟温度和炉体外表面温度四项,4 项考核指标中若有任意一项不合格则视为不合格。4 项评价指标同时达到节能监测限定值的视为“节能监测合格设备”。在此基础上,被监测设备的热效率指标达到节能评价值可视为“节能监测节能运行设备”。燃气加热炉的经济运行技术指标综合评判指标见表4。

表4 燃气加热炉的经济运行技术指标综合评判指标

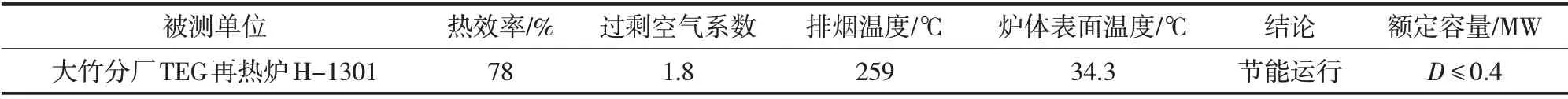

通过对加热炉进行能耗监测,大竹净化装置燃气加热炉运行情况见表5。大竹净化装置明火加热炉运行情况良好,但热效率较低。燃烧炉配风不合理、排烟温度过高是影响燃气加热炉经济运行的主要因素。

表5 大竹净化装置燃气加热炉运行情况

2.2.1 原因分析

1)随着装置运行时限增长,天然气中杂质进入脱水系统,随着三甘醇附着在加热炉管壁,影响传热;由于再生温度控制过高,三甘醇产生降解产物附着管壁,进一步影响传热;装置燃烧室火管积灰过多。

2)过剩空气系数高主要由燃烧炉配风控制不好造成,大竹净化装置脱水装置燃气炉配风由手动风门控制,无法精确控制风量,同时火焰观察孔未密封,影响配风精度。过剩空气量增大,导致排烟热损失较大,热效率不高[3]。

2.2.2 节能经济运行措施

1)加强原料气系统过滤,避免原料气中杂质进入脱水系统。每年清洗加热炉精馏柱,隔年对再生釜抽芯检查、清洗换热面。

2)严格控制再生温度在(200±2)℃范围内,根据生产工况和季节的变化,结合燃烧火焰情况,适时调节空气量,改善燃烧质量。

3)加强燃烧空气过滤,定期清理空气过滤网。

2.3 泵机组

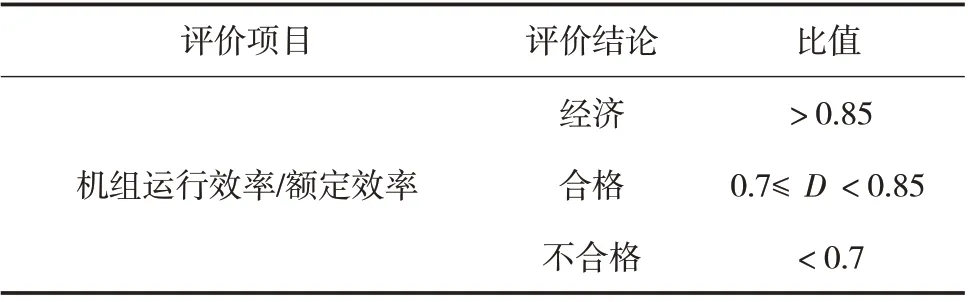

评价依据标准GB/T 13469-2008《离心泵、混流泵、轴流泵与旋涡泵系统经济运行》规定,泵机组的评价项目为机组运行效率与额定效率的比值,综合判别分经济、合格及不合格三级,泵的经济运行技术指标综合评判指标见表6。

表6 泵的经济运行技术指标综合评判指标

净化总厂各装置泵机组运行情况见表7。通过监测结果看,机泵设备运行情况良好。

表7 净化总厂各装置泵机组运行情况

2.4 变压器

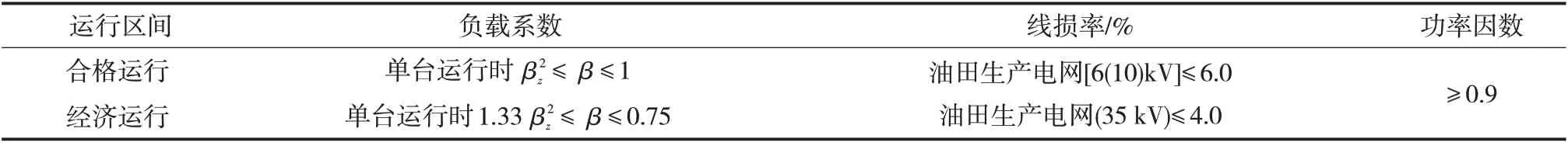

执行SY/T 6373—2016《油气田电网经济运行规范》,考核参数包括负载系数、线损率、功率因数,3 项考核参数中若有任意一项不合格则视为不合格,变压器的经济运行技术指标综合评判指标见表8。

表8 变压器的经济运行技术指标综合评判指标

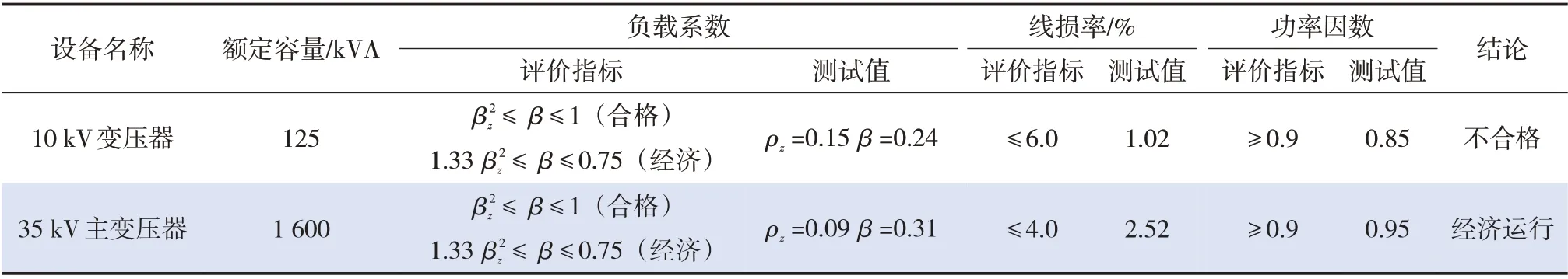

大竹净化装置变压器监测结果见表9。变压器节能监测合格率为50%,主要为清溪线10 kV 变压器运行不经济。

表9 大竹净化装置变压器监测结果

1)原因分析。被测10 kV变压器功率因数不合格,其距离大竹分厂15 km,主要为提水泵供电,未单独安装无功补偿装置。

2)节能经济运行措施。对被测10 kV 变压器安装无功补偿装置,无功补偿装置选型应根据涉及的典型无功功率选型,避免过补偿。

3 净化装置节能经济运行管理

天然气净化生产过程中随着上游气质、气量的变化,在运行过程中,净化装置运行的能耗将出现偏差,造成装置设备运行不经济的情况,从管理上应加强统计分析,及时发现问题,并实施相应控制措施,确保装置节能经济运行[4-6]。

3.1 开展装置能耗精细化管理

1)加强能源计量配置,按照GB 17167—2006《用能单位能源计量器具配备和管理通则》要求,完善净化装置能源计量设施,并绘制计量网络图。

2)加强能耗统计分析,做好能耗基础工作。每月对装置水电气消耗进行统计,并做出消耗情况分析。通过能耗对比统计分析,发现装置能耗变化,动态管理装置能耗,及时发现装置能耗异常情况以便及时处置。

3)做好重要耗能设备能耗监测。定期对净化装置重要耗能设备进行能效监测,主要对锅炉、泵、TEG再生釜、压缩机、风机、电动机、变压器进行效率监测,分析重要耗能设备运行情况,为装置优化运行及技术改造提供基础。通过能耗计量统计分析及重要耗能设备能耗检测情况,可以反映净化装置运行性能,为进一步节能技术改造提供基础。

3.2 优化工艺参数

1)及时调整工艺参数,适应原料气气质、气量变化。一是调整脱硫溶液循环量、溶液进入吸收塔的入塔层数,提高脱硫效果;二是在保证脱硫再生贫液合格的前提下,降低进入重沸器的蒸汽量;三是在确保产品气合格的前提下,及时调整三甘醇再生釜配风量、汽提气量等工艺参数;四是根据酸气、尾气气质变化情况,及时调整主燃烧炉和尾气灼烧炉燃料气量和配风。

2)做好设备节能经济运行精细化操作。一是根据季节、温度变化,及时调整贫液冷却器、酸气后冷器循环水用量和启、停循环水空冷风机、酸气空冷风机。同时根据装置循环水用量,调整循环水泵的使用台数,提高单台设备运行效率;二是根据贫富液板式换热器前后压差的变化情况,及时进行切换、清洗,保证换热器效率;三是锅炉和蒸汽冷凝器的排污按工艺要求严格执行,控制好其连续排污和定期排污频率及排污量,减轻锅炉结垢;四是定期检查蒸汽阀和蒸汽疏水器,及时更换工作不正常的阀门和疏水器,减少蒸汽外排,提高凝结水回用率[7-10]。

3.3 开展技术改造,提高装置节能经济运行水平

近年来,设备低负荷运行,总厂先后实施了一系列技术改造措施,应用新工艺、新技术、新材料和新设备,提高装置运行效率,加大节能经济运行管理。

1)优化工艺流程,提高装置运行效率。根据装置负荷情况,大竹净化厂利用主风机空气量供给污水处理单元进行曝气已提高风机负荷,达到经济运行。

2)对设备实施改造,新增低功率设备满足低负荷生产要求。当装置低负荷运行时,设备不能控制在额定范围内,存在载荷过低的情况,增加小功率设备替换原设备或者配套使用能提高节能经济运行效果。

4 结语

通过对净化装置主要能耗设备节能监测数据统计,分析影响净化装置主要能耗设备节能经济运行的主要原因,并结合生产实际,提出了一系列节能经济措施。结合日常生产节能技术管理要求,从能源精细化管理、节能技术管理及装置技术改造三个方面,实现了净化装置节能经济运行。