海泥介质全埋管线阴极保护设计验证和优化

2021-12-09孙仁兴李海祥赵永韬

尹 萍,孙仁兴,李海祥,赵永韬

(青岛双瑞海洋环境工程股份有限公司,青岛 266101)

海底钢制管线采用的防腐蚀措施大多为阴极保护与涂层联合保护方式,其中阴极保护通常选择牺牲阳极方法[1]。牺牲阳极埋于地下或安装于海水介质中,按DNVGL RP B401-2017标准CathodicProtectionDesign单个牺牲阳极的保护周期通常设计为20~30 a。鉴于海底工程设施建设施工复杂,投入成本高等原因,近年来对海底管线防腐蚀设施服役寿命的要求越来越高[2-3]。舟山市某引水工程为国家重大水利工程项目,其中21 km海底管线全埋于海泥中,其牺牲阳极具有无法更换,难以检查和维修等特点。因此,要求单个牺牲阳极的保护周期达到50 a。海泥环境复杂,且超长时间服役后涂层会老化,因此长期稳定的电化学性能对于全埋于海泥中的牺牲阳极尤为关键[4-9]。

在JTS153-2015《水运工程机构耐久性设计标准》中明确提出:海水环境中钢结构阴极保护牺牲阳极材料应根据环境介质条件选用铝合金或锌合金,海泥中应慎用铝合金。这也是考虑到海泥对阳极驱动电压和电流效率可能产生的不利影响而提出的警示。因此,以海泥为试验介质验证全埋于海泥中且服役时间超长的铝合金阳极的电化学性能参数是阴极保护设计中关键的环节。本工作描述了牺牲阳极阴极保护设计参数的验证过程,以及由此给阴极保护设计带来的优化结果。

1 试验

本试验采用2种铝合金阳极,分别是优选组分AZF01型阳极和DNV标准组分AZF02型阳极,其化学成分见表1。根据ISO 15589-2-2012、DNVGL RP F103-2016和NACE Standard TM0190-2006标准,在海泥和相同电阻率的淡海水环境中分别进行了电化学性能加速试验。试验前到工程现场取海泥,在实验室采用伏安法测得海泥的电阻率为70~80 Ω·cm,并配制电阻率相同的淡海水。

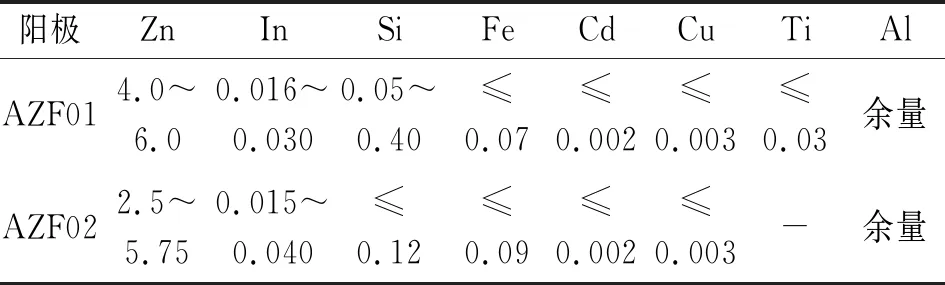

表1 两种阳极的化学成分(质量分数)Tab. 1 Chemical composition of two anodes (mass fraction) %

将阳极加工成φ10 mm×50 mm圆柱形试样,在试样的下表面钻φ2 mm的孔并攻丝,连接导电棒。试样表面经无水乙醇除油,去离子水冲洗,烘干后进行称量。试样预留14 cm2的工作面,其余部分用绝缘胶带封装。按照DNVGL-RP-B401-2017《阴极保护设计》附录B的要求通电(第1天至第4天通电电流密度依次为1.5,0.4 ,4.0,1.5 mA/cm2)并进行电位监测(测量电位均相对于饱和甘汞电极而言),总试验时间为96 h。试验结束后,对试样进行清洗、烘干、称量,计算其电化学容量、电流效率,观察阳极试样的表面溶解形貌。

2 结果与讨论

2.1 电化学性能参数

根据DNVGL-RP-B401标准中相关公式,计算AZF01、AZF02型阳极在海泥和淡海水环境中的电化学性能参数,结果如表2所示。由表2可见,在电阻率为70~80 Ω·cm的海泥和淡海水环境中,AZF01型阳极的电容量、电流效率等性能参数均优于AZF02型阳极,且AZF01型阳极在海泥介质中的电化学性能比其在淡海水中的更为突出。

2.2 电位分析

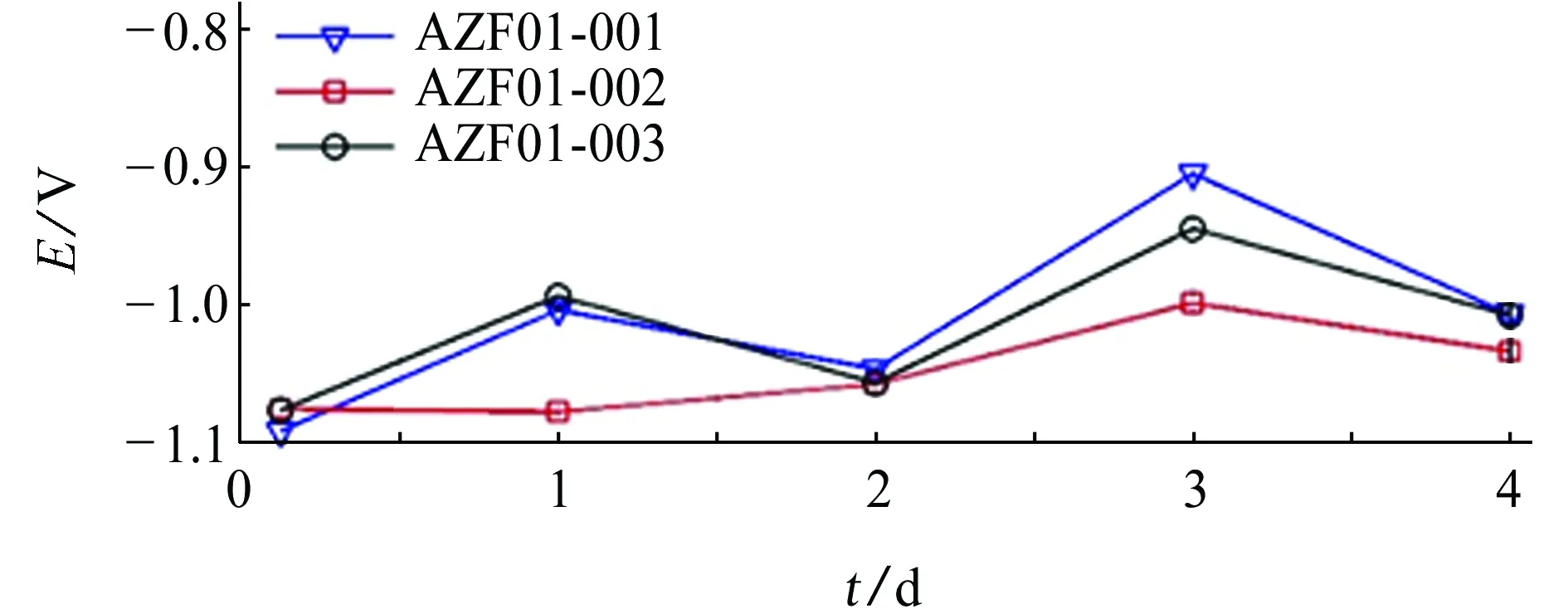

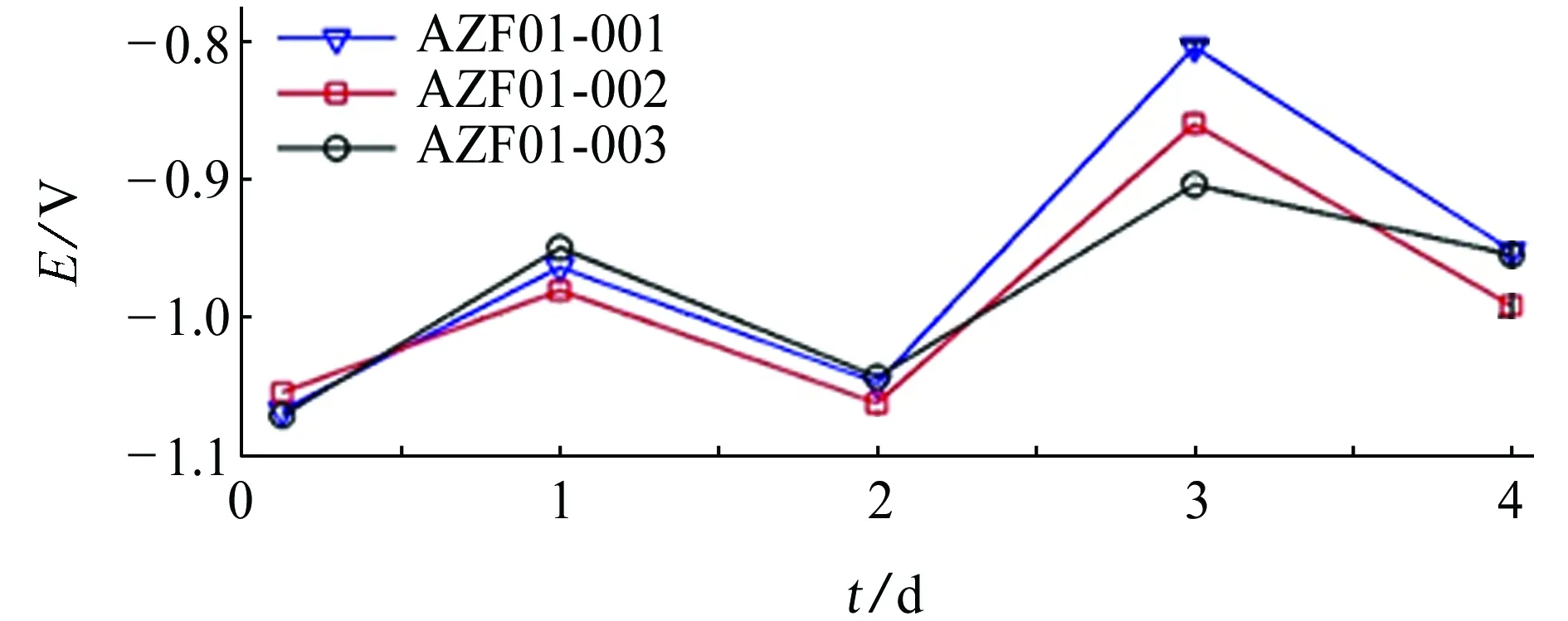

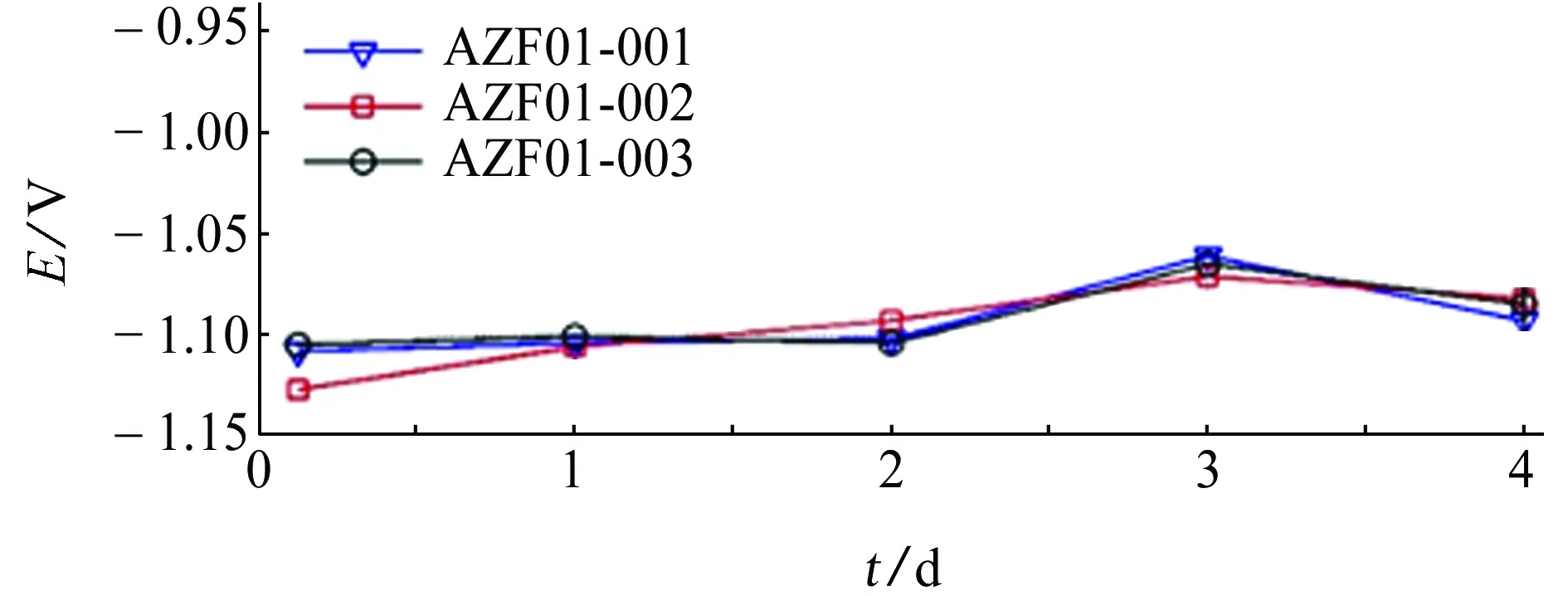

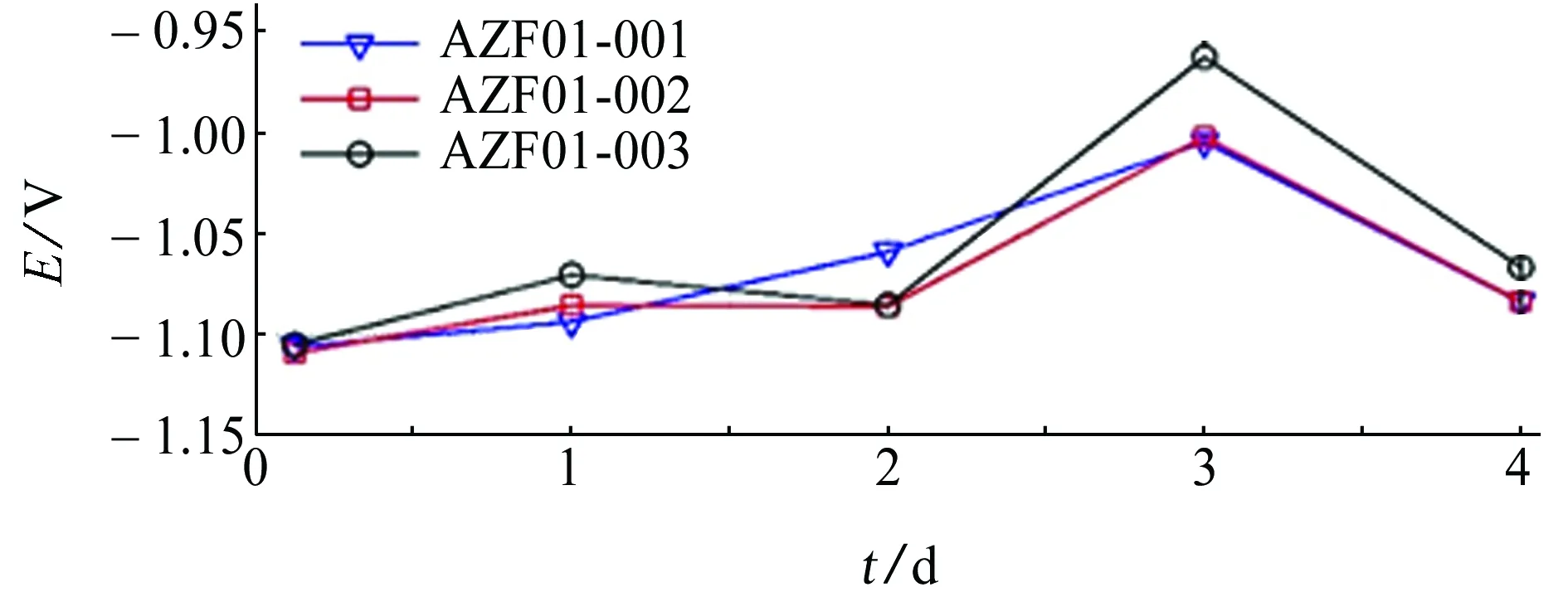

图1、图2分别是在海泥和淡海水中AZF01和AZF02型阳极的时间-电位曲线。结果表明:两种阳极在海泥中的电位相差较大,差值在50~100 mV,AZF01型阳极的电位不大于-1.00 V,AZF02型阳极的电位不大于-0.95 V;而在淡海水环境中,两者的电位接近,差值小于10 mV。通电第1天至第4天对应的电流密度依次为1.5,0.4,4.0,1.5 mA/cm2,电位曲线趋势表明所有阳极试样的电位均随着电流密度的增大而正移。

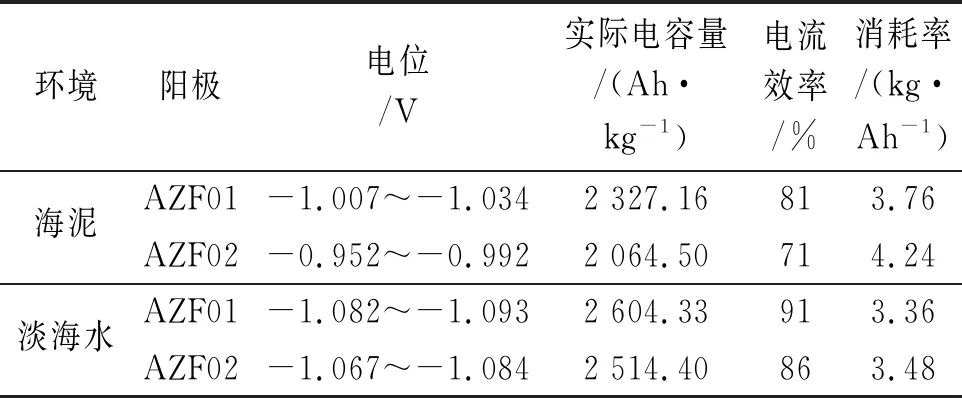

表2 两种阳极在不同环境中的电化学性能Tab. 2 Electrochemical performance of two anodes in different environments

(a) AZF01

(b) AZF02图1 海泥中AZF01和AZF02型阳极的时间-电位曲线Fig. 1 Curves of time and potential for anodes AZF01 and AZF02 in sea mud

2.3 阳极溶解形貌

牺牲阳极的溶解形貌是评价阳极性能的一个重要指标。如果牺牲阳极表面附着了溶解产物,或者发生了不均匀溶解现象,势必会影响其服役性能和有效服役寿命[15-17]。

图3为AZF01和AZF02型阳极的溶解形貌。结果表明:两种阳极在淡海水中的溶解形貌均优于其在海泥中的。因为在淡海水中,电子扩散/迁移的过程阻力小,阳极溶解均匀,晶粒细化,晶粒细化可以增大晶界面积,在一定程度上降低了低熔点合金元素在晶界上的偏析,使合金组织得到一定程度的改善,从而提高阳极的电化学性能和寿命[15],这与表1所示阳极电化学性能数据相吻合。

(a) AZF01

(b) AZF02图2 淡海水中AZF01和AZF02型阳极的时间-电位曲线Fig. 2 Curves of time and potential for anodes AZF01 and AZF02 in brackish water

在海泥中腐蚀后,AZF01型阳极的晶粒更细,溶解更均匀,故预测长期使用后其溶解形貌会比较良好;AZF02型阳极的晶粒大,腐蚀形貌呈现“金属海绵”状[15],相对不均匀,这也是AZF02型阳极电容量和电流效率相对较低的主要原因,因此在阴极保护设计中应谨慎选择。

2.4 阴极保护设计

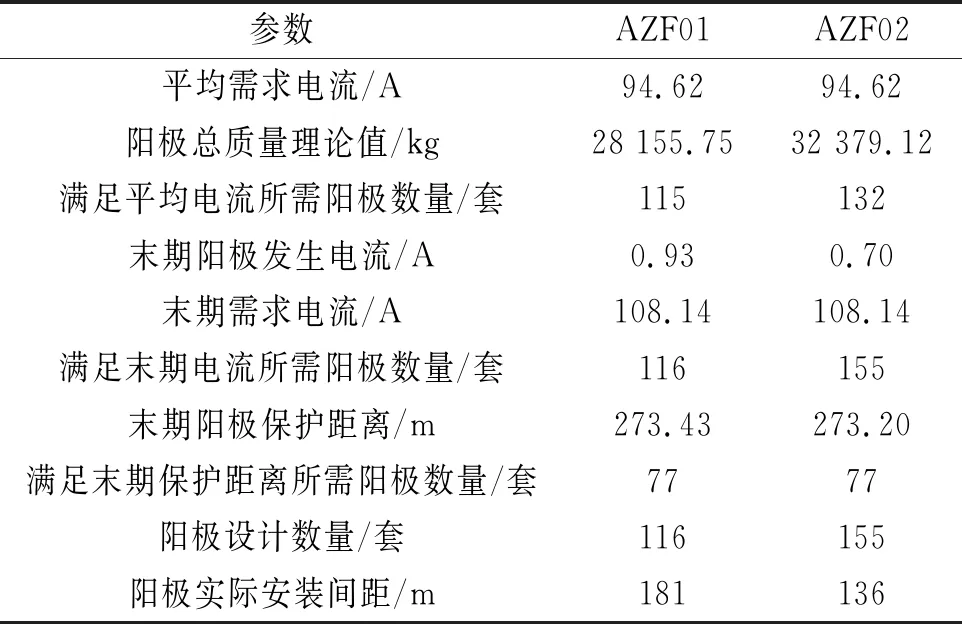

分别以AZF01和ZAF02铝合金材料为舟山市某引水工程海底管线阴极保护的牺牲阳极,通过计算用量,对比两种阳极的设计结果。该工程的钢管尺寸为φ820 mm×10 mm,全长21 km,管线全线埋设在海泥1 m以下,保护年限50 a,外部防腐蚀措施采用涂层+牺牲阳极阴极保护的方式[12-13]。铝合金牺牲阳极为卡箍型。阳极参数:阳极内径910 mm,厚度60 mm,长度523 mm,缝隙宽度50 mm,每套质量246.5 kg。阴极保护设计参数:海泥电阻率75 Ω·cm,阳极利用系数0.8,防腐蚀层破损率3%(初期)、3.5%(平均)、4%(末期)。参考DNVGL-RP-B401标准的取值方法,阳极电容量设计值按短期试验结果乘以系数0.8,分别为1 840 Ah/kg 和1 600 Ah/kg;阳极工作电位分别为-1.0 V和-0.95 V;管线阴极保护电位为-0.8 V;管线平均设计电流密度为0.05 A/m2[5-6]。

按照DNVGL-RP-F103-2016标准进行阴极保护设计,分别计算出满足平均需求电流、末期需求电流和末期保护距离所需阳极数量,最后对阳极设计用量进行确认和校核,结果如表3所示。

由表3可知,海底管线服役周期为50 a,当选用AZF01阳极时,阴极保护设计结果如下:阳极质量246.5 kg/套,阳极数量116套,阳极实际安装间距181 m,阳极总质量28 594.0 kg。当选用AZF02型阳极时,阴极保护设计结果如下:阳极质量246.5 kg/套,阳极数量155套,阳极实际间距136 m,阳极总质量38 207.5 kg。

表3 在某21 km海底管线阴保设计中满足不同需求时所需阳极数量Tab. 3 Quantity of anodes meeting different requirements in cathodic protection design of a 21 km subnarine pipeline

3 结论

在海泥和淡海水环境中,常规铝合金阳极的电化学性能存在很大差异,对阴极保护设计产生较大影响。在海泥中, 优选组分的AZF01型阳极表面溶解更加均匀,工作电位负偏移50 mV,电容量提高260 Ah/kg,电流效率提高10%。推测其在阴极保护运行中后期,保护效果将远优于DNV标准组分的AZF02阳极。

在超长服役周期全埋设海底管线的阴极保护设计中,由于AZF01型阳极的驱动电压和电容量设计值比相同条件AZF02型阳极的高,所以阴极保护设计用量可节约25%,在工程的材料用量和施工等环节均可大幅节省成本。