22MnB5热冲压淬火零件的耐腐蚀性能

2021-12-09陈汉杰李东成

陈汉杰,安 健,李东成

(苏州普热斯勒先进成型技术有限公司,昆山 215314)

热成形钢具有减轻车身重量和提高安全性的优势,在汽车领域的应用越来越广泛,但在加热过程中钢板表面易发生脱碳及氧化起皮。在热成形钢板表面制备热冲压镀层能有效解决这个问题,研究人员已开发了不同的热冲压镀层[1-4]。最早开发并实现商业化生产的镀层热成形钢是欧洲Arcelor公司的Al-Si涂层USIBOR1500系列产品。该系列镀层具有较好的耐高温性和耐蚀性,但在高温下成形时易变脆,发生开裂剥落[5-6]。MALI等[7]研究发现Al-Si涂层加热后由多层金属化合物组成,其中第一层Fe2Al5最早开始腐蚀,其余镀层的电位与基板基本一样,这说明Al-Si涂层不能提供阴极保护,因此切边等没有镀层的位置很易腐蚀。

近年来,各大汽车厂商将研发重点转向具有独特阴极保护作用的锌基镀层。锌基镀层成本较低,具有优异的涂装性和耐蚀性,是汽车零件防腐蚀的理想镀层。但在镀锌板的直接热成形过程中,钢板和锌基镀层同时被加热,锌基镀层熔点较低,在高温成形时易出现液态金属诱发脆性(LMIE),使零件出现裂纹。如果为避免LMIE而采用过低的成形温度,则会降低零件的力学性能[8-9]。这限制了镀锌板的直接热成形的推广使用。

目前,对于热冲压件涂层的研究主要集中在涂层的高温抗氧化性和成形性,关于涂层耐蚀性也有少量报道[10-12]。本工作以Al-Si涂层、热镀锌镀层和无涂层等3种表面状态的22MnB5钢板为研究对象,对热冲压淬火后的零件和无涂层板热冲压淬火后电镀锌的零件进行耐腐蚀性能研究。

1 试验

1.1 试样制备

试验材料为22MnB5钢板及其零件(B柱),其表面分别为热镀锌层,Al-Si涂层以及无涂层,22MnB5钢板的化学成分如表1所示。热镀锌层,Al-Si涂层的厚度分别为10 μm和30 μm。

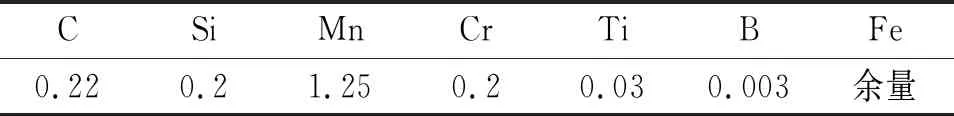

表1 22MnB5钢板的化学成分(质量分数)Tab. 1 Chemical composition of 22MnB5 steel sheet (mass faction) %

用激光切割方式将Al-Si涂层22MnB5钢板(以下称Al-Si涂层板)、热镀锌22MnB5钢板(以下称热镀锌板)及无涂层22MnB5钢板(以下称无涂层板)切割成80 mm×200 mm的试样。对以上几种22MnB5钢板进行热冲压淬火处理。Al-Si涂层板试样的热冲压淬火按正常生产工艺进行,即:在930 ℃电阻加热炉内加热240 s使试样完全奥氏体化,然后用315T机台用平板模具将试样冲压成形,并随模具冷却。热镀锌板的热冲压淬火工艺:在880 ℃加热炉内加热240 s后,在550 ℃用315T机台用平板模具进行热冲压成形,然后随模具冷却。无涂层板的热冲压淬火工艺与Al-Si涂层板的相同。对热冲压淬火后的无涂层板进行电镀锌,得到自制电镀锌板。电镀锌液的pH为9,其中含130 g/L氢氧化钠,12 g/L锌离子。电镀时,电流密度为2 A/dm2,电镀时间为15 min,镀层厚度为10 μm。对经过不同方式处理的各涂层钢板进行编号,如表2所示。

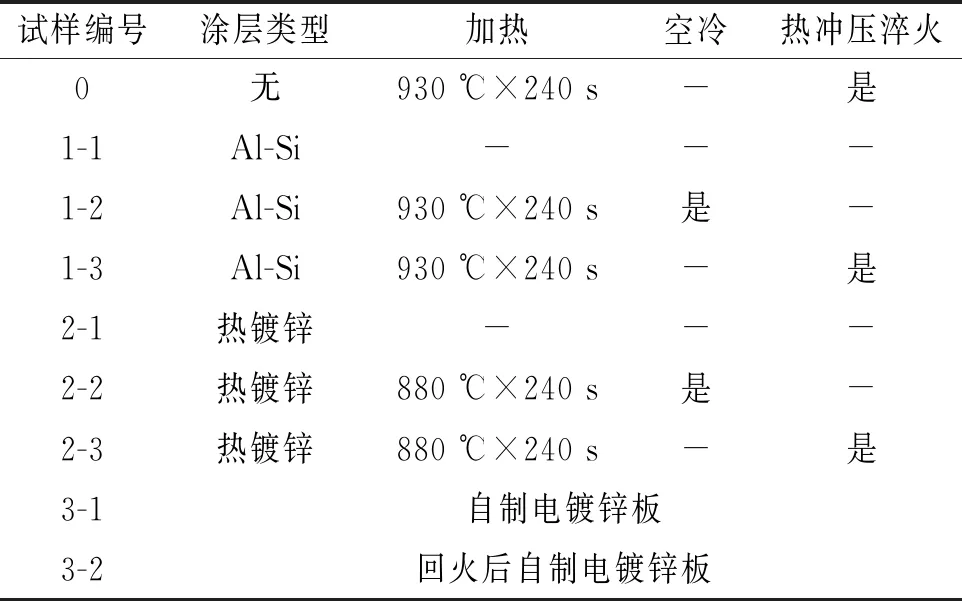

表2 各试样的涂层类型及处理条件Tab. 2 Coating types and treatment conditions of samples

1.2 涂层截面形貌观察

将试样线切割成合适尺寸,用树脂进行封样。待树脂固化后,对试样工作面采用400号~2 000号砂纸逐级打磨,再进行抛光。采用4%(体积分数)硝酸酒精腐蚀钢板涂层的组织,腐蚀时间为10~12 s。然后,采用光学显微镜观察试样的截面形貌。

1.3 电泳层附着力测试

先采用阴极黑色电泳技术对上述热冲压淬火后的试验板材进行涂装,电泳层厚度为10~15 μm,然后参考GB/T 9286-1998《色漆和清漆 漆膜的划格试验》标准对电泳层附着力进行测试。

1.4 盐雾试验

根据GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》标准进行中性盐雾试验。试验温度为(36±0.7) ℃。盐雾为5% (质量分数)NaCl溶液,pH为6.5~7.2,80 cm2沉降率为(1.0~2.5) mL/h。中性盐雾试验可分为以下几个部分。

加热及热成形后涂层盐雾腐蚀形貌观察:将经过不同处理的涂层钢板试样放入盐雾试验箱中,每隔2 h观察试样的腐蚀情况。

热成形后试样的盐雾腐蚀质量损失测试:取热冲压淬火后无涂层板、Al-Si涂层板、热镀锌板以及自制镀锌板进行720 h盐雾试验。在试验前和结束并除锈后分别对试样进行称量,计算试样的盐雾腐蚀质量损失。

电泳层切口盐雾试验:对无涂层板、Al-Si涂层板、热镀锌板打孔,然后分别进行热冲压淬火,取一块热冲压淬火无涂层板进行电镀锌,最后将所有试样进行电泳处理;将经电泳处理的试样放入盐雾试验箱中,720 h后观察圆孔处的腐蚀情况,计算盐雾腐蚀质量损失。对热冲压淬火无涂层板进行电泳涂装,然后按百格法在其表面进行划痕,再进行中性盐雾试验。

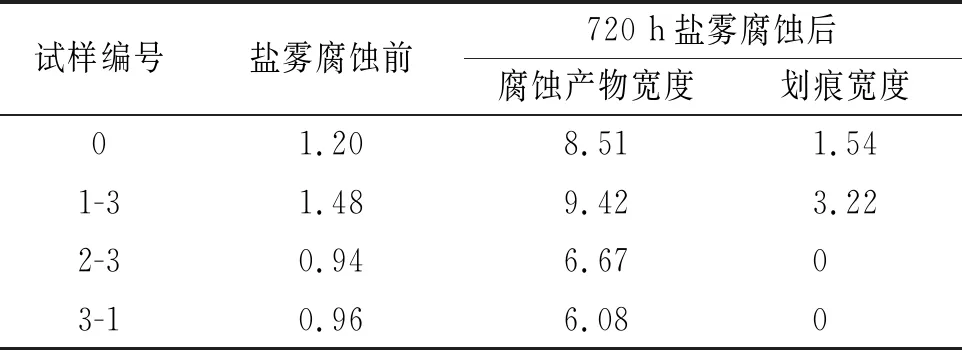

电泳层划痕扩散盐雾试验:对热冲压淬火后的无涂层板、Al-Si涂层板、热镀锌板以及自制电镀锌板进行电泳涂装;然后用1.0 mm宽的刀片在试样表面划出两条长约150 mm的交叉线,要求划透涂层,露出基材,并测量划痕宽度;对划痕试样进行720 h中性盐雾试验后,再次测量划痕宽度。

B柱盐雾试验:通过热冲压淬火将无涂层板、Al-Si涂层板加工成汽车B柱(以下称无涂层B柱和Al-Si涂层B柱),取一个无涂层B柱进行电镀锌得到自制电镀锌B柱。在以上3种B柱上取同一截面位置进行中性盐雾试验。

2 结果与讨论

2.1 截面形貌及涂层厚度

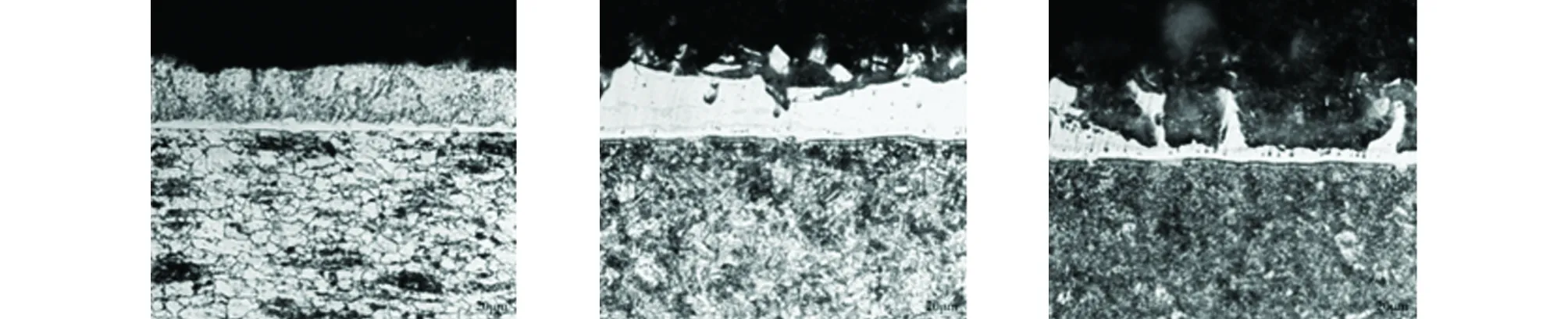

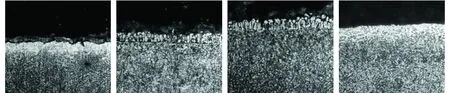

图1为经不同方式处理的涂层钢板的截面形貌,其涂层厚度见表3。试样1-1为Al-Si涂层板原材,其涂层约30 μm厚,组织致密光滑,主要由Al-Si外层及Al-Fe-Si过渡层两层组成,其中Al-Fe-Si层厚度为7 μm;经930 ℃×240 s加热并空冷后(试样1-2),涂层厚度增至近40 μm,而Al-Fe-Si过渡层厚度基本不变,涂层表面开裂,内有小孔;经过热冲压淬火后(试样1-3),Al-Si外层厚度及Al-Fe-Si过渡层厚度均未变,但涂层外层发生大量脱落,质量严重下降。试样2-1为热镀锌板原材,其涂层厚度为6~10μm,主要由纯锌层及锌铁合金层组成,涂层组织致密光滑;经880 ℃×240 s加热并空冷后(试样2-2),涂层厚度增加至19 μm左右,但涂层破裂严重;经过热冲压淬火后(试样2-3),涂层表面凹凸不平,厚度在9~20 μm,这是因为在热冲压过程中有大量镀锌层黏附在模具上,导致热冲压零件镀锌层减薄。邱肖盼等[13]亦研究发现GI镀层在加热后,镀层厚度大幅增加,镀层与钢基体之间界面变得模糊。500 ℃加热后镀锌层组织为ζ相和δ相,随着加热温度升高,组织转变为含铁量更多的Г相,当温度为900 ℃以上时,大部分转变成Fe-Zn合金相。Fe-Zn合金相是脆性相,在镀锌层裂纹尖端的应力作用下,钢材基体也会产生微裂纹。试样3-1为经过热冲压淬火、电镀后得到的自制镀锌板,其涂层致密均匀,无孔洞,自制镀锌板的质量远好于热冲压淬火后Al-Si涂层板及热镀锌板的。

(a) 试样1-1 (b) 试样1-2 (c) 试样1-3

(d) 试样2-1 (e) 试样2-2 (f) 试样2-3 (g) 试样3-1图1 经不同方式处理的涂层钢板的截面形貌(500×)Fig. 1 Cross-section morphology of coated steel sheets treated by different methods (500×): (a) sample 1-1; (b) sample 1-2; (c) sample 1-2; (d) sample 2-1; (e) sample 2-2; (f) sample 2-3; (g) sample 3-1

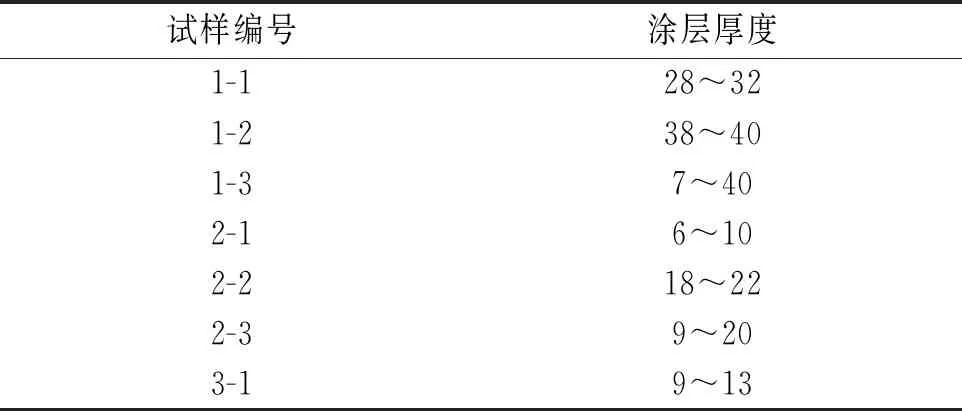

表3 经不同方式处理的涂层钢板的涂层厚度Tab. 3 Coating thicknesses of coated steel sheets treated by different methods μm

2.2 电泳层附着力

电泳层附着力测试结果表明,无涂层板、Al-Si涂层板、热镀锌板以及自制镀锌板表面电泳层附着力均为0级。

2.3 耐盐雾腐蚀性能

2.3.1 加热空冷及热冲压淬火的影响

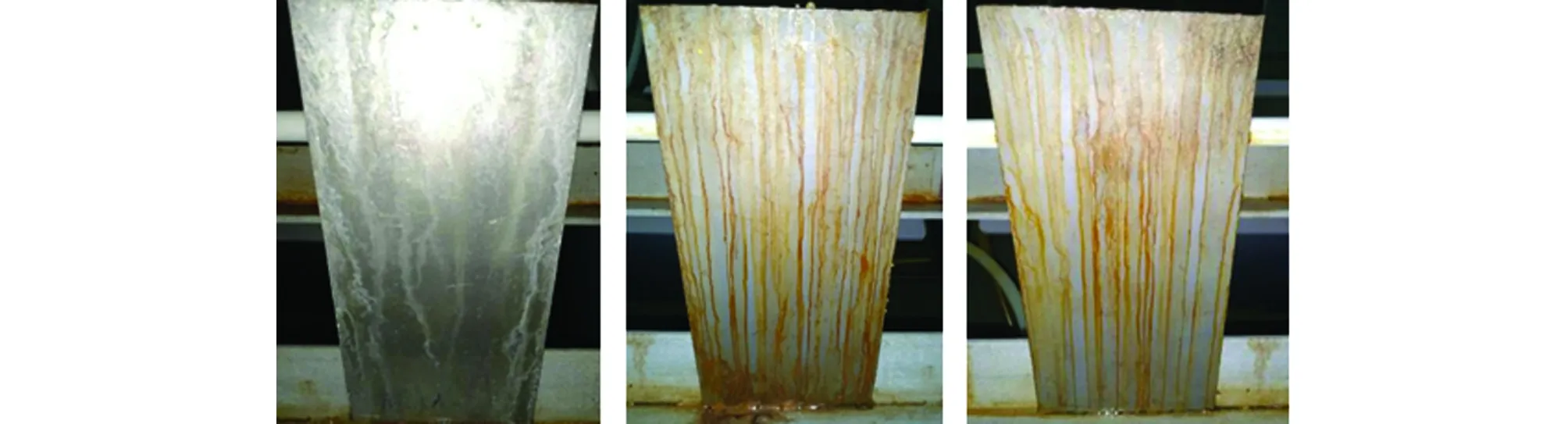

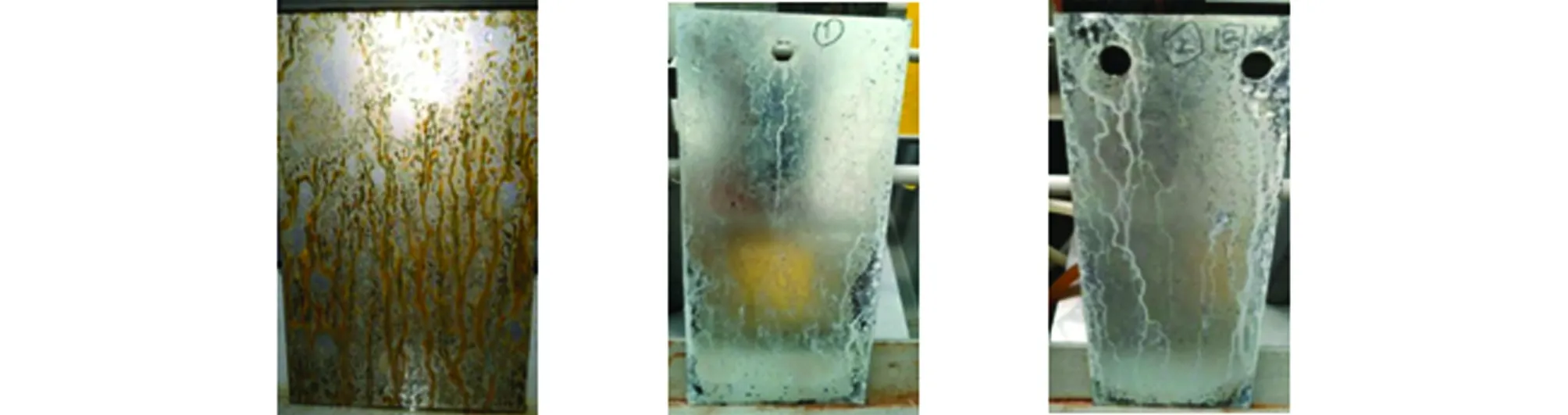

表4为经不同方式处理涂层钢板的盐雾试验结果,经不同时间盐雾腐蚀后其宏观形貌见图2~4。由表4可知:Al-Si涂层板原材(试样1-1)和热镀锌板原材(试样2-1)在盐雾腐蚀120 h后均未出现红锈;盐雾腐蚀24 h后,经过930 ℃×240 s加热并空冷的Al-Si涂层板(试样1-2)和热冲压淬火的Al-Si涂层板(试样1-3)表面均布满红锈。

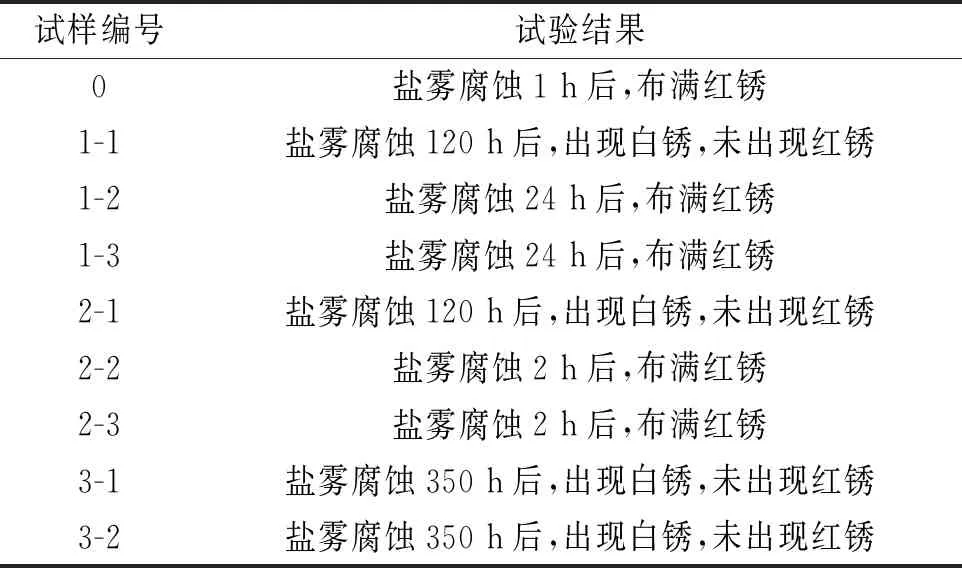

表4 经不同方式处理涂层钢板的盐雾试验结果Tab. 4 Salt-spray test results of coated steel sheets treated by different methods

由图2和图3可见,经加热后空冷和热冲压淬火后Al-Si涂层板和热镀锌板都比其原材腐蚀严重,这说明加热后空冷和热冲压淬火会降低涂层钢板的耐腐蚀性能。在热冲压成形后的Al-Si涂层和热镀锌层中,铁含量较高,所以涂层在腐蚀试验期间会出现红锈[14]。

对比可知,热冲压淬火后,Al-Si涂层板的腐蚀程度比热镀锌板的轻。由于Al-Fe-Si过渡层的自腐蚀电位与钢材基本的一致(-0.42 V),比Fe-Zn合金镀层的自腐蚀电位(-0.6 V)高,所以 Fe-Zn合金镀层比Al-Fe-Si过渡层更容易发生腐蚀。在加热及热冲压成形过程中,虽然Al-Si涂层板的Al-Si层会产生孔洞及脱落,但其Al-Fe-Si过渡层一般较为致密,无孔洞及开裂裂纹。热镀锌层在加热及热冲压成形过程中,开裂严重,裂纹直达钢材基体,且高温下镀锌层容易发生液化粘辊或者挥发,热冲压过程中镀锌层容易黏附在模具上,镀锌层被严重破坏。热冲压淬火后Al-Si涂层板的涂层厚度一般为镀锌层板的2倍。以上这些原因都会导致热冲压淬火后Al-Si涂层板的腐蚀比热镀锌板慢。在Al-Si涂层板的无涂层部位,如切口和焊缝位置,由于Al-Si涂层不具备阴极保护功能,其耐腐蚀性能不如热镀锌板。

(a) 试样1-1 (b) 试样1-2 (c) 试样1-3图2 经24 h盐雾腐蚀后不同方式处理Al-Si涂层板的表面宏观形貌Fig. 2 Macrographs of surfaces of Al-Si coated steel sheets treated by different methods after salt-spray corrosion for 24 h: (a) sample 1-1; (b) sample 1-2; (c) sample 1-3

(a) 试样2-1 (24 h) (b) 试样2-2 (2 h) (c) 试样2-3 (2 h)图3 经不同时间盐雾腐蚀后不同方式处理热镀锌板的表面宏观形貌Fig. 3 Macrographs of surfaces of hot galvanized steel sheets treated by different methods after salt-spray corrosion for different times: (a) sample 2-1 (24 h); (b) sample 2-2 (2 h); (c) sample 2-3 (2 h)

(a) 试样0 (1 h)(b) 试样3-1 (350 h) (c) 试样3-2 (350 h)图4 经不同时间盐雾腐蚀后无涂层板和自制电镀锌板的表面宏观形貌Fig. 4 Macrographs of surfaces of uncoated steel sheet and self-made galvanized steel sheets after salt-spray corrosion for different times: (a) sample 0 (1 h); (b) sample 3-1 (350 h); (c) sample 3-2 (350 h)

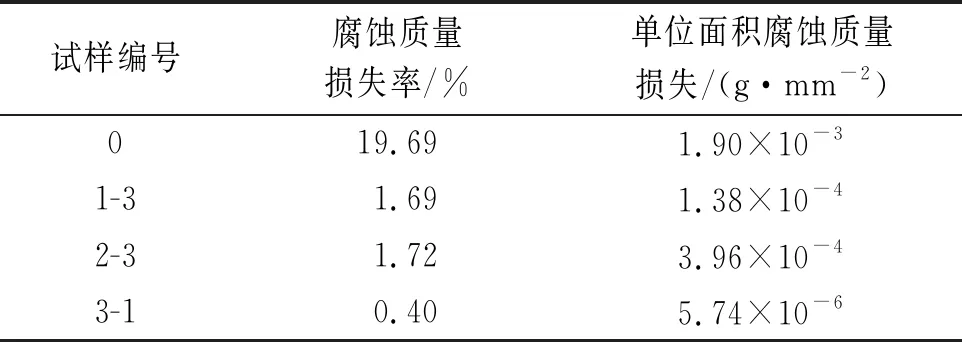

2.3.2 盐雾腐蚀质量损失

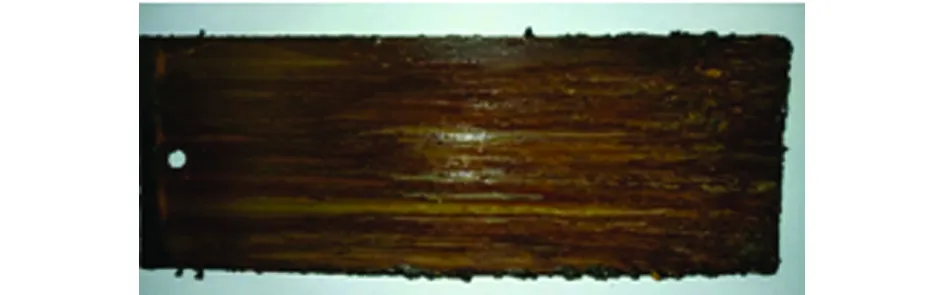

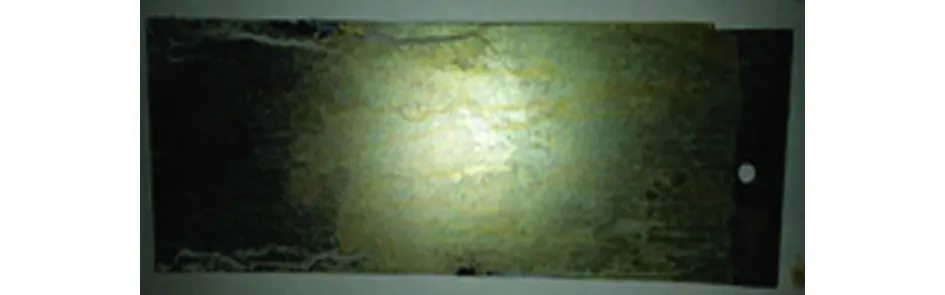

经720 h盐雾腐蚀后热冲压淬火涂层钢板的质量损失情况如表5所示,腐蚀形貌如图5所示。结果表明:热冲压淬火后,无涂层板(试样0)的耐盐雾腐蚀性能最差,单位面积腐蚀质量损失达1.90×10-3g/mm,热镀锌板次之,Al-Si涂层板的耐盐雾腐蚀性能稍好,自制电镀锌板的耐盐雾腐蚀性能最好,其单位面积腐蚀质量损失远小于Al-Si涂层板和热镀锌板。与Al-Si涂层板和热镀锌板在热成形后涂层会出现开裂、脱落现象不同,自制电镀锌板的锌层表面致密光滑,可以很好地保护基材。

表5 经720 h盐雾腐蚀后热冲压淬火涂层钢板的质量损失情况Tab. 5 Mass loss situation of hot-stamped and quenched steel sheets with coatings after 720 h salt-spray corrosion

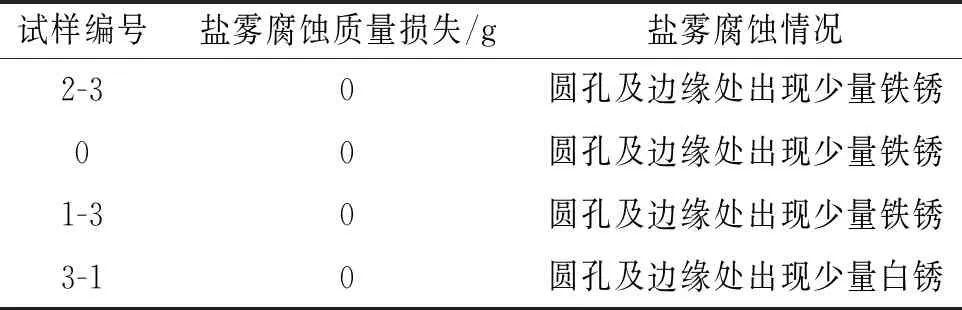

2.3.3 电泳层切口处耐盐雾腐蚀性能

经720 h盐雾腐蚀后,试样表面无红锈,表明电泳层具有良好的耐盐雾腐蚀性能,但在打孔、边缘等电泳层薄弱处,耐腐蚀性能均稍差。表6为电泳层切口盐雾试验结果,其腐蚀形貌如图6所示。结果表明:在热冲压淬火无涂层板、Al-Si涂层板和热镀锌板的打孔、边缘等电泳层切口处,均出现了铁锈,而在自制电镀锌板的电泳层切口处,无铁锈出现,只有少量白锈。可见,通过热冲压淬火和电镀锌可以很好的对打孔、边缘处进行阴极保护。

(a) 试样0

(b) 试样1-3

(c) 试样2-3

(d) 试样3-1图5 经720 h盐雾腐蚀后热冲压淬火涂层钢板的腐蚀形貌Fig. 5 Corrosion morphology of hot-stamped and quenched steel sheets with coatings after 720 h salt-spray corrosion: (a) sample 0; (b) sample 1-3; (c) sample 2-3; (d) sample 3-1

表6 电泳层切口盐雾试验结果Tab. 6 Salt-spray test results of electrophoretic layer notch

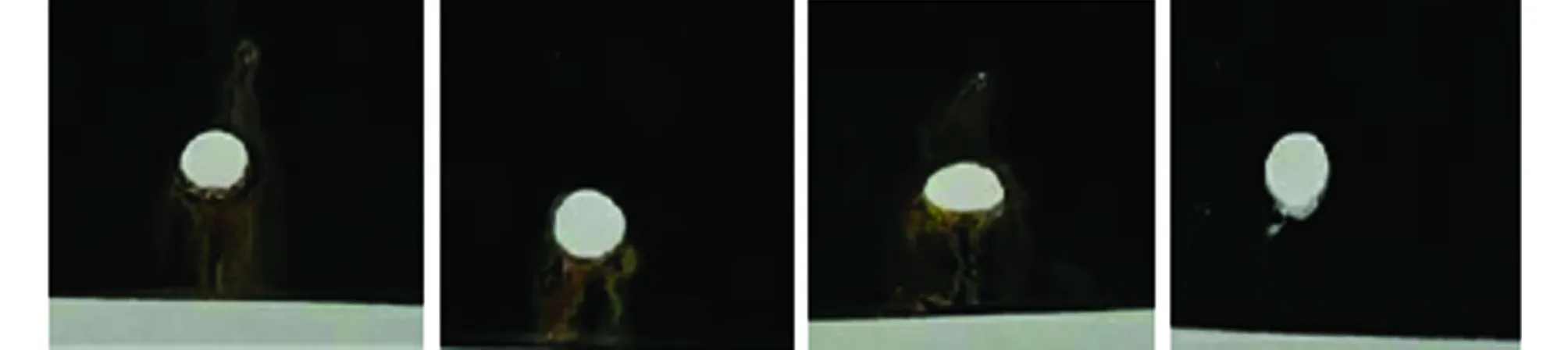

在热冲压淬火无涂层板电泳层破裂情况下,盐雾腐蚀10 min后,划痕处出现少量铁锈,盐雾腐蚀1h后,铁锈布满划痕处,如图7所示。这说明电泳层无阴极保护效果,当电泳涂层破裂后,钢材腐蚀严重。

(a) 试样0 (b) 试样1-3 (c) 试样2-3 (d) 试样3-1图6 盐雾腐蚀后热冲压淬火涂层钢板电泳层切口处的形貌Fig. 6 Morphology of electrophoretic layer notches on hot-stamped and quenched steel sheets with coatings after salt-spray corrosion

图7 盐雾腐蚀1 h后热冲压淬火无涂层板电泳层破损处形貌Fig. 7 Macrograph of uncoated steel sheet with damaged electrophoretic layer after hot-stamping and quenching and 1 h salt-spray corrosion

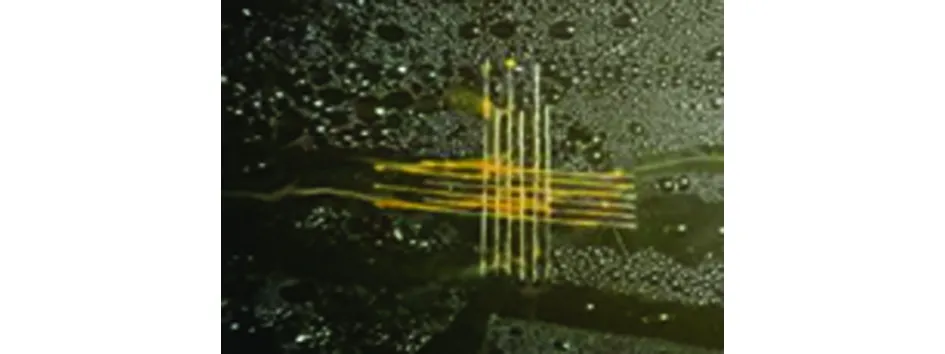

2.3.4 电泳层划痕处耐盐雾腐蚀性能

表7为电泳层划痕扩散盐雾试验结果,去除腐蚀产物后热冲压淬火涂层钢板的腐蚀形貌如图8所示。结果表明,热冲压淬火Al-Si涂层板电泳层划痕处腐蚀产物宽度最宽,高达9.42 mm,无涂层板的次之,自制电镀锌板的最小。去除腐蚀产物后,Al-Si涂层板的划痕宽度为3.22 mm,腐蚀沿厚度方向及横向发展;而无涂层板腐蚀主要以纵向方向为主。热镀锌板和自制电镀锌板的涂层具有牺牲阳极保护效果,锌层先发生腐蚀,导致涂层腐蚀沿横向方向发展,基材无腐蚀情况发生。

表7 电泳层划痕扩散盐雾试验结果Tab. 7 Results of electrophoretic layer scratch diffusion and salt-spray test mm

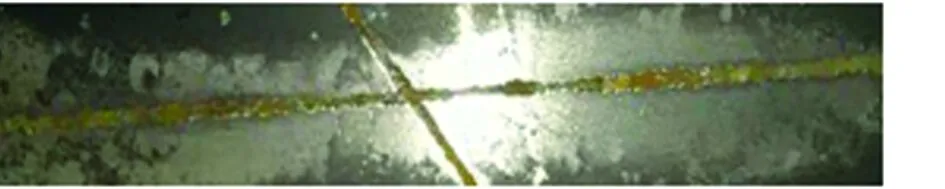

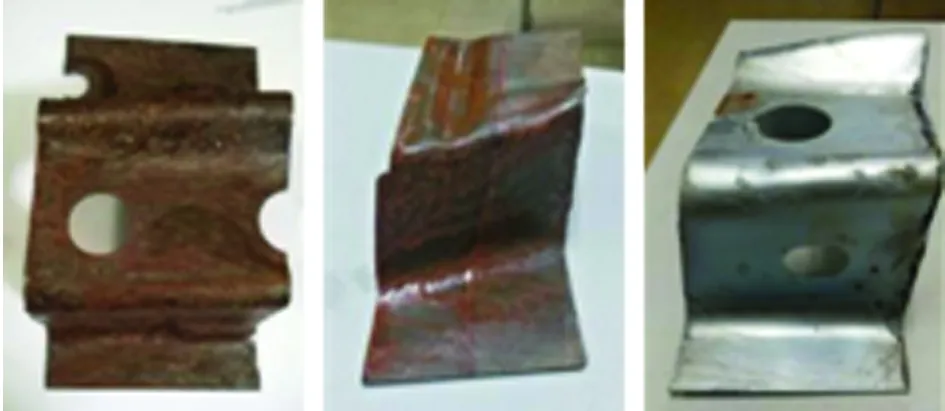

2.3.5 B柱耐盐雾腐蚀性能

图9和图10为盐雾腐蚀16 h前后3种B柱的局部形貌。用平板模具对Al-Si涂层板进行热冲压淬火时,涂层表面有少量裂纹出现,24 h盐雾腐蚀后只出现少量红锈,如图2(c)所示。而热成形B柱在热冲压淬火过程中,钢板表面与模具表面产生剧烈摩擦,导致涂层严重破坏,如图9(b)所示。涂层严重磨损的Al-Si涂层B柱,其耐盐雾腐蚀性能基本与无涂层板一致。自制电镀锌B柱经16 h中性盐雾腐蚀后,零件基体基本无腐蚀发生,如图9(c)所示。

3 结论

(1) Al-Si涂层板和热镀锌板原材都具有良好的耐腐蚀性能,但经过加热后涂层易开裂,耐腐蚀性能下降,在热冲压成形过程中,涂层易于模具发生黏附,导致涂层减薄且开裂情况加剧,耐腐蚀性能进一步下降。

(a) 试样0

(b) 试样1-3

(c) 试样2-3

(d) 试样3-1图8 热冲压淬火涂层钢板电泳层划痕扩散盐雾试验后形貌Fig. 8 Macrographs of hot-stamped and quenched steel sheets after electrophoretic layer scratch diffusion and salt-spray test: (a) sample 0; (b) sample 1-3; (c) sample 2-3; (d) sample 3-1

(a)无涂层B柱 (b)Al-Si涂层B柱 (c)自制电镀锌B柱图9 盐雾腐蚀前3种B柱的局部形貌Fig. 9 Partial macrographs of uncoated B pillar (a), Al-Si coated B pillar (b) and self-made galvanized B pillar (c) before salt-spray corrosion

(2) 对热压冲淬火后零件进行电镀锌处理,得到的涂层致密均匀没有破损(包括对零件孔和边的切口封闭),且具有极好的阴极保护效果,其耐腐蚀性能远优于Al-Si涂层板、热镀锌板和无涂层板。

(a)无涂层B柱 (b)Al-Si涂层B柱 (c)自制电镀锌B柱图10 盐雾腐蚀16 h后3种B柱的局部形貌Fig. 10 Partial macrographs of uncoated B pillar (a), Al-Si coated B pillar (b) and self-made galvanized B pillar (c) after 16 h salt-spray corrosion

热压冲淬火后电镀锌处理可以为汽车零件提供良好的保护。