基于ANSYS的固定式钻井平台设计系统开发

2021-12-08石乐沈精虎彭婷

石乐 沈精虎 彭婷

摘要: 针对传统固定式钻井平台设计过程中存在的易出错、重复劳动、设计流程复杂且对设计人员依赖度高等问题,本文基于ANSYS的固定式钻井平台设计系统进行二次开发设计。该系统通过Qt设计界面编辑和读取参数,实现固定式钻井平台的参数化设计,通过ANSYS的APDL语言,实现对固定式钻井平台的参数化建模、网格划分和仿真计算,系统自动调用ANSYS,省略了设计人员操作ANSYS的流程。计算完成后,系统将计算结果及云图直接显示到界面中,便于设计人员直观地对钻井平台进行分析。分析结果表明,使用固定式钻井平台设计系统与人员设计结果相比无明显差异,且采用该系统后设计时间大幅降低,设计过程准确,极大提高了设计效率,同时降低了对设计人员的要求。该研究为固定式钻井平台设计系统的优化提供了理论依据。

关键词:ANSYS; APDL编程; 二次开发; 参数化

中图分类号: TP391.7; TP271+.2文献标识码: A

随着陆地油气资源开采力度的日渐加大和油气储量的不断减少,占全球资源总量约34%的海洋石油资源已成为人们关注的焦点和新一轮油气勘探开发的热点[1]。党的十八大报告明确提出“海洋强国”的发展战略,《中国制造2025》把海洋高船舶技术领域作为重点发展目标,这突出体现了我国对大力发展海洋资源的信心和决心[2-3]。目前,海洋钻井平台作为海上油气勘探开发的重要设备之一,已在世界范围内受到了普遍关注[4-6]。其中,固定式钻井平台是指固定于海底,用于钻井作业和生活场所的装置,其使用场景较为广泛,且建模简单可参数化,因此许多研究者对固定式钻井平台进行开发设计。ANSYS作为大型通用有限元软件之一,在结构、热、电、磁、流体[7-8]等领域都颇有建树,但该软件在某些特定专业问题上流程复杂,且操作不便。传统的固定式钻井平台设计方法对设计人员要求很高,设计人员需手动建模、划分网格,并进行计算[9-11],这个过程重复繁琐复杂,并且计算结果和效果图是以文件形式保存,设计人员需手动查找分析结果,导致结果分析不够直观。因此,为便于特定用户使用、简化设计过程、提高生产效率和降低对设计人员的要求,本文基于ANSYS对固定式钻井平台设计系统进行二次开发,以实现对固定式钻井平台的参数化设计及有限元分析,同时将分析结果显示在系统界面上,有助于設计人员直观的分析设计结果。该研究为固定式钻井平台设计系统的优化提供了一种新的参考。

1系统设计原理

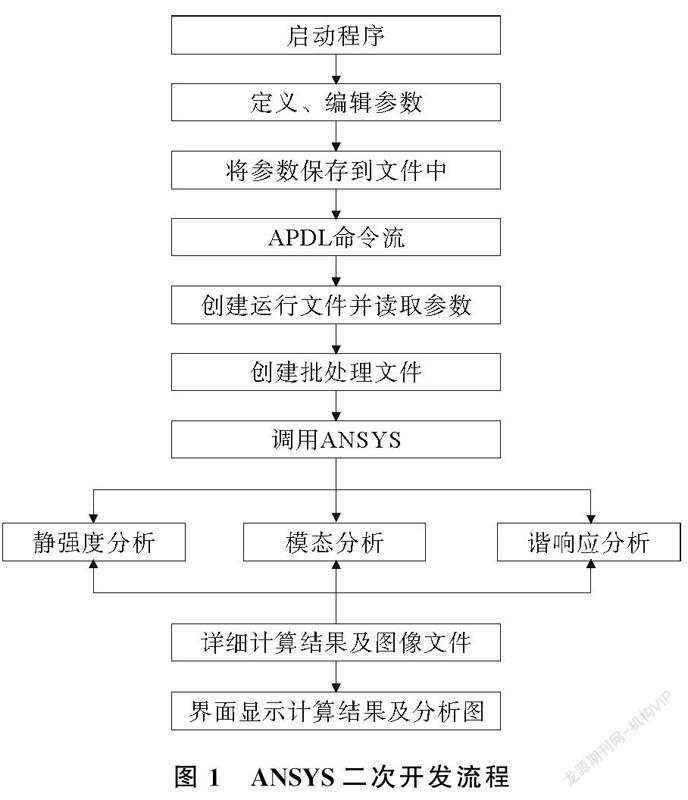

ANSYS软件提供4种二次开发技术,分别为参数化设计语言APDL[12]、用户图形界面设计语言UIDL、工具控制语言Tcl/Tk及用户可编程特性UPFs[13]。由于APDL语言可将ANSYS命令组织起来,且能够完成参数化建模、加载求解、后处理结果查看等操作,所以本设计采用APDL语言进行二次开发。系统设计过程分为前处理、计算和后处理模块[14-15]。其中,前处理模块负责读取用户通过界面输入的参数,包括设计参数和环境参数等;计算模块将界面收集到的参数自动生成APDL命令,通过使用APDL命令,在后台调

用ANSYS软件进行参数化建模及有限元分析;待软件分析完成后,后处理模块将ANSYS计算结果及云图显示在界面上,设计人员在此基础上得出分析结果。ANSYS二次开发流程如图1所示[16]。

2固定式钻井平台设计系统

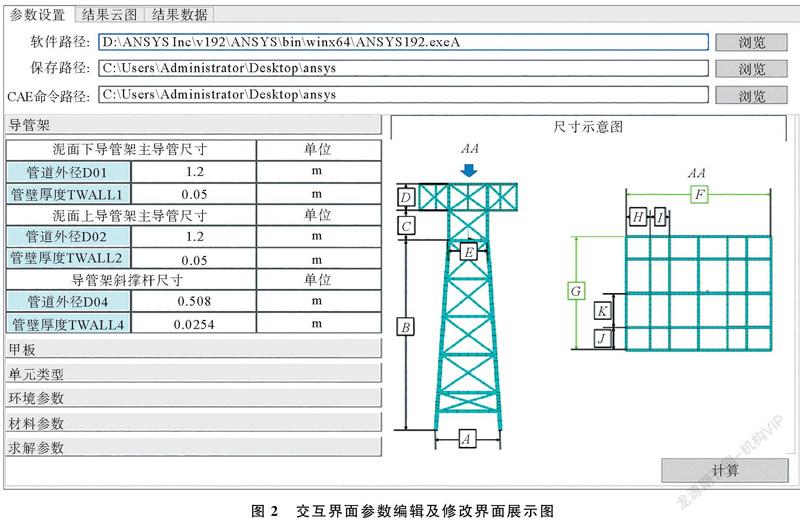

2.1编辑和定义参数

定义导管架、甲板、单元类型、环境参数、材料参数和求解参数等一系列参数,通过Qt搭建的界面可直接显示参数,并对参数进行修改,完成与用户的交互,交互界面参数编辑及修改界面展示图如图2所示。以钢材为例,对固定式钻井平台进行有限元分析。假设海水水面处的水流速度为2.35 m/s,水深为45 m,在10阶模态下进行计算,得到固定式钻井平台的最大位移、最大应力、10阶模态下对应频率、静强度云图、模态云图及谐响应云图。图2中,A~G分别代表钻井平台的底、高、上高、甲板厚度、梁高及甲板上单元型号等尺寸,此处不再赘述。

2.2生成参数存储文件

将读取的参数保存在文件中,并给文件命名为parameter.mac,以便在APDL编程中实现ANSYS对参数的调用及修改。该文件可直接通过记事本打开并修改。

2.3编写运行文件

1)编程读取参数。通过APDL命令读取parameter文件中的参数,根据读取的参数编写APDL命令实现参数化建模,钻井平台有限元模型如图3所示。

2)网格划分。使用APDL语言实现对参数化模型的网格划分,以实现ANSYS对固定式钻井平台的有限元分析。

3)对平台的静强度、模态和谐响应进行分析。静强度分析是指研究结构在常温条件下承受载荷的能力,通常简称为强度分析。根据应力最大断面或部位所承受的载荷,求出应力分布,再找出包括制造和劣化等影响在内的材料强度的分布,求得结构的可靠度;模态分析[17-18]是指研究结构动力特性一种方法,一般应用在工程振动领域。其中,模态是指机械结构的固有振动特性,每一个模态都有特定的固有频率、阻尼比和模态振型,分析这些模态参数的过程称为模态分析,是结构动态设计及设备故障诊断的重要办法;谐响应分析[19]是计算出结构在几种频率下的响应值(通常是位移)对频率的曲线,从而使设计人员能预测结构的持续性动力特性,验证设计是否能克服共振、疲劳及其他受迫振动引起的有害效果[20]。静强度、模态、谐响应分析对固定式钻井平台的设计具有十分重要的指导意义。

4)通过Qt搭建界面实现功能。使用Qt搭建界面,在Qt中用C++编写批处理文件,该文件可直接调用ANSYS进行计算。批处理文件可在界面中直接运行,后台根据输入参数调用ANSYS进行计算,待ANSYS后台运行结束后,界面上将直接显示计算结果及图片,用户通过界面完成ANSYS分析计算,不需要直接操作ANSYS。

3分析结果

3.1模态、强度、谐响应分析云图

通过对平台静强度、模态、谐响应分析,分别得到对应的结果图,并将得到的结果图显示在界面上。实例下的平台静强度分析如图4所示,实例下的模态分析如图5所示,实例下的谐响应分析如图6所示。由图4可以看出,在给定参数条件下,最大变形发生在红色位置,即钻井平台顶部;由图5可以看出,在给定参数条件下,一阶模态下如发生共振时的最大变形位置为红色位置;由图6可以看出,图中的偏移幅值即为平台相对初始位置偏移的值,谐响应分析表示在给定参数条件下,随着时间的增大,平台位移逐步变小。因此,在当前参数下,平台可以克服共振和疲劳等问题。

3.2计算数据

通过有限元分析,得到平台的最大应力、最大应变、最大位移以及模态分析结果。由图4可见,以钢材为例,假设海水水面处水流速度2.35 m/s,水深45 m,在10阶模态下进行计算的最大位移值为304 mm,该值所在位置的X、Y、Z坐标值分别为12 500,3 000,15 000;当前参数下的最大应力为0.166×102MPa,该值所在位置的X、Y、Z坐标分别为3 000,3 000,8 000。阶模态下的分析结果如表1所示,由表1可以看出,在给定参数条件下,10阶模态中各个阶次模态发生共振频率,设计人员可通过最大位移值、最大应力值及表1中数据,判断平台是否满足设计要求。

4结束语

本文基于ANSYS软件开发了固定式钻井平台设计系统。该系统实现了固定式钻井平台的参数化设计和自动计算,并以钢材为例,假设海水水面处水流速度为2.35 m/s,水深为45 m,在10阶模态下进行计算,使用固定式钻井平台设计系统,设计时间节省约70%,设计人员只需简单设置参数等待结果即可,而设计人员如需寻找最优设计方法,只需不断修改参数,分析计算结果,省略了修改模型和网格的过程。与传统设计方法相比,此系统在保证设计质量的同时,显著提高了设计效率,降低了对设计人员的依赖。但目前此系统仅仅适用于固定式钻井平台,应用场景有限,不具有通用性,实现钻井平台的通用化设计是未来需改进的方向。

参考文献:

[1]何德磊. 探析海洋石油钻井平台设备安全管理[J]. 当代化工研究, 2021(13): 151152.

[2]张明哲. 海洋石油钻井平台设备安全管理研究[J]. 新型工业化, 2021, 11(1): 4648.

[3]王定亚, 孙娟, 张茄新, 等. 海洋钻井装备技术现状与发展思路研究[J]. 石油机械, 2021, 49(3): 8489.

[4]沈皓. 自升式钻井平台舱底卸放阀设计研究[J]. 中国石油和化工标准与质量, 2021, 41(6): 107108, 111.

[5]贺扬. 浅析油气储运中的安全隐患及防范措施[J]. 中小企业管理与科技: 上旬刊, 2021(10): 131133.

[6]顾玉洋, 夏竹君, 谢瑞永, 等. 南海东部深水高温高压井循环降温随钻测井新技术[J]. 石油工业技术监督, 2021, 37(8): 6064.

[7]李鹏, 丁华. 基于ANSYS二次开发的掘进机截割减速器参数化设计与优化[J]. 煤矿机械, 2021, 42(8): 197201.

[8]赵晨, 王健, 曾江. 基于ANSYS二次开发的铁心电抗器磁场仿真研究[J]. 电力电容器与无功补偿, 2021, 42(3): 5662.

[9]袁野, 费文平. 基于ANSYS软件UPFs的邓肯张模型二次开发[J]. 武汉大学学报: 工学版, 2021, 54(7): 601608.

[10]周凯旋. 简述ANSYS图形界面二次开发[J]. 四川建筑, 2019, 39(3): 4348.

[11]王定亚, 丁莉萍. 海洋钻井平台技术现状与发展趋势[J]. 石油机械, 2010, 38(4): 6972.

[12]马宁, 张艳. 基于ANSYS二次开发的埋地管道应力分析软件及实现[J]. 油气储运, 2016, 35(6): 625628.

[13]李淇阳, 彭龑. 基于C#. NET的ANSYS二次开发优化设计技术及应用[J]. 石油化工設备, 2013, 42(1): 8589.

[14]饶华祥, 赵高晖, 仲梁维. 基于ANSYS二次开发的截止阀的设计与应力分析[J]. 农业装备与车辆工程, 2020, 58(2): 6063, 98.

[15]张文彬, 沈精虎, 夏凡. 基于Creo的零件快速变型设计系统的开发[J]. 煤矿机械, 2017, 38(6): 172174.

[16]徐海港, 张建武, 林连华, 等. 基于ANSYS的电动汽车2AMT壳体强度与模态分析[J]. 山东科学, 2021, 34(1): 7281.

[17]林凤涛, 柯露露, 李志和, 等. 车体振动模态对疲劳强度的影响分析[J]. 机床与液压, 2021, 49(1): 108113.

[18]朱庭旺, 任晓明. 基于ANSYS的压电陶瓷雾化片谐振频率分析[J]. 上海电机学院学报, 2021, 24(1): 1925.

[19]卢宝鹏, 柯坚, 杨志军, 等. 基于谐响应分析的液压挖掘机电动化改造中电机减震结构的动态特性研究[J]. 机床与液压, 2021, 49(2): 95100.

[20]杨博宇, 张玲, 文丰艾, 等. 基于谐响应分析的燃机压气机动叶片尾流激振响应预估方法[J]. 中国重型装备, 2021(1): 3336, 51.

作者簡介: 石乐(1996),男,硕士研究生,主要研究方向为机械CAD/CAM。

通信作者: 沈精虎(1963),男,教授,硕士生导师,主要研究方向为机械CAD/CAM和机械结构有限元分析与优化。Email:15493899@qq.com

Development of Fixed Drilling Platform Design System Based on ANSYS

SHI Le, SHEN Jinghu, PENG Ting

(College of Mechanical and Electrical Engineering, Qingdao University, Qingdao 266071, China)

Abstract: Aiming at the problems of error prone, repetitive labor, complex design process and high dependence on designers in the design process of traditional fixed drilling platform, this paper makes a secondary development of ANSYS to design the fixed drilling platform design system. The system realizes the parametric design of the fixed drilling platform by editing and reading the parameters through the Qt design interface, and realizes the parametric modeling, meshing and simulation calculation of the fixed drilling platform through the APDL language of ANSYS. The system automatically calls ANSYS, omitting the process of designers operating ANSYS. After the calculation, the system will directly display the calculation results and cloud map to the interface, which is convenient for designers to intuitively analyze the drilling platform. Specific example results show that there is no significant difference between the design results of the fixed drilling platform design system and the design results of the designers, and after the system is adopted, the design time is greatly reduced and the design process is accurate, which greatly improves the design efficiency and reduces the requirements for the designers. This research realizes the universal desigh fo drilling platform.

Key words: ANSYS; APDL programming; secondary development; parameterization